V形环压边圈是精冲模的主要特征,其功能为:在变形区建立不均匀的三向压应力状态;防止材料在冲裁过程中随凸模流动;夹持材料使其和冲裁方向垂直;对材料起校平作用;保护凸模,对凸模起导向、定位以及卸料作用等。它是精冲模的重要零件,对实现精冲起着关键性的作用。

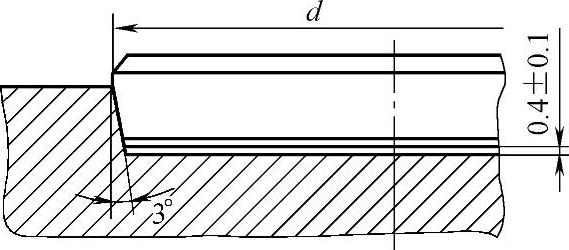

图3-8-11 凹模或镶拼凹模套圈装入模座锥面的预压量和锥角

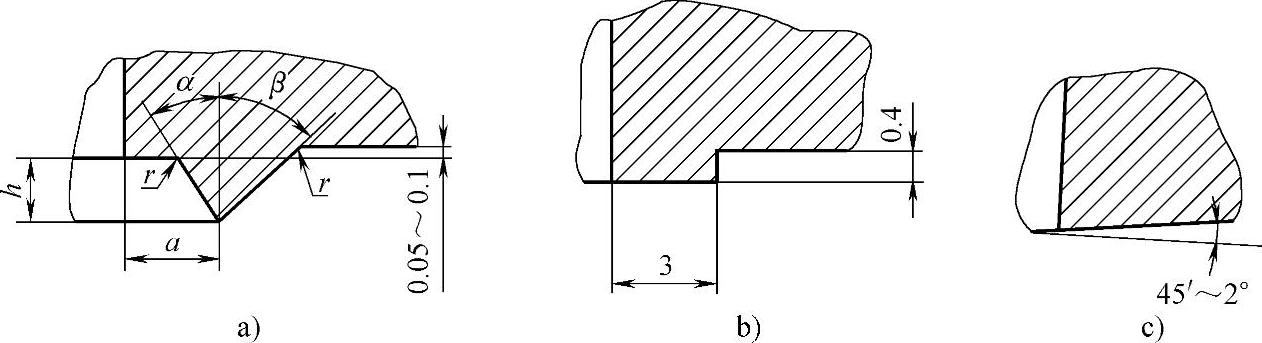

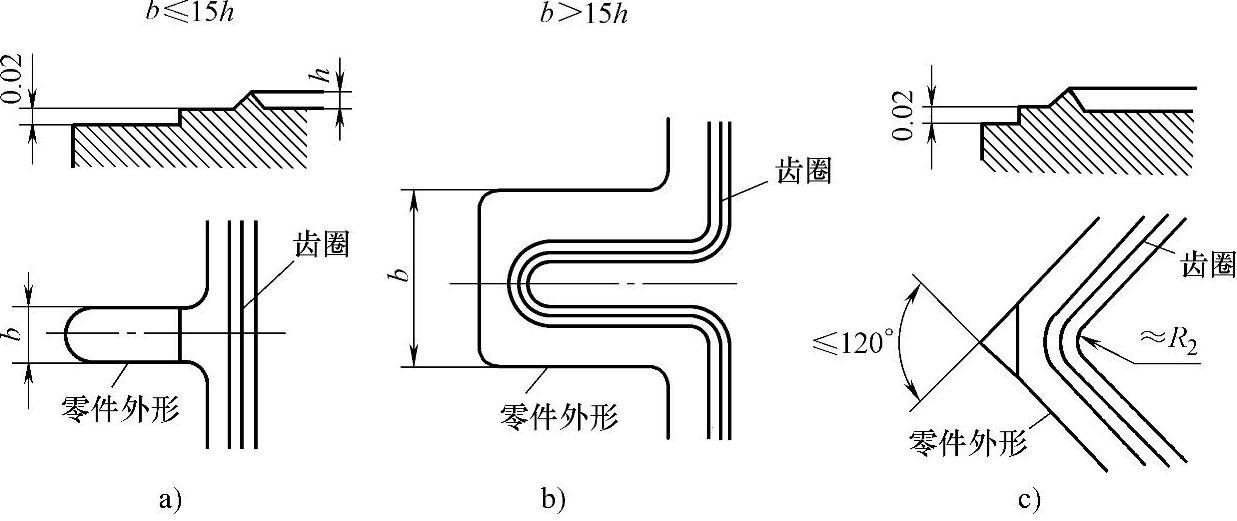

1.齿圈的结构形式

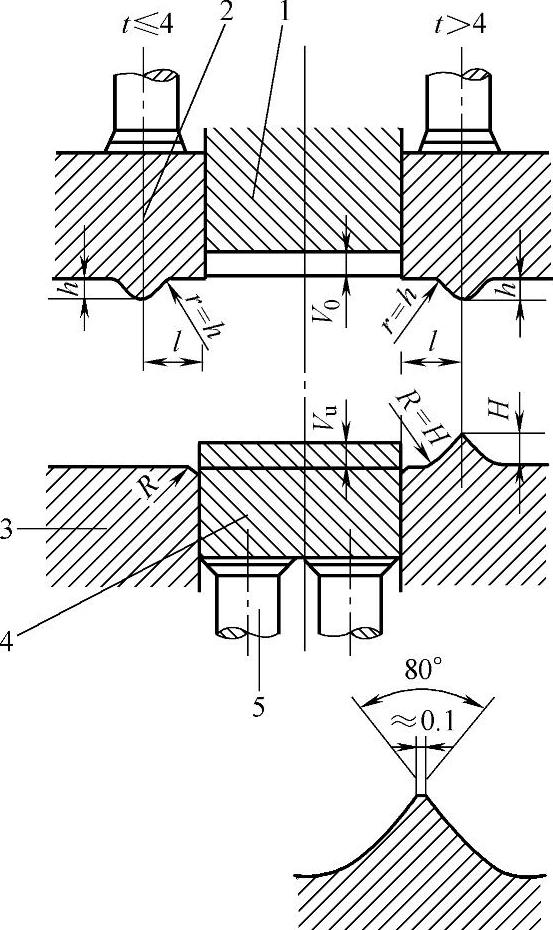

精冲齿圈常为三角形凸起(V形齿圈),如图3-8-12a所示。但M.Meyer建议使用如图3-8-12b和c所示的台阶形和圆锥形(截面斜角为45'~2°)压板来压边。它不仅在板料上不留压痕,而且节省材料,同时制造简单,而且也能达到与三角形凸起同样的效果。但是到现在为止,使用V形齿圈的仍占绝大多数。这主要是因为V形齿圈能够有效地阻挡剪切区以外的金属在剪切过程中向凸模流动,从而在剪切区内产生压应力。当压应力增大时,平均应力一般在压应力范围内移动,在达到剪切断裂极限之前,切应力就已达到塑性流动极限。

2.齿圈齿形参数

齿圈的齿形如图3-8-12所示。

图3-8-12 齿圈形式

a)V形圈 b)台阶形 c)圆锥形

(1)齿形角度α和β齿形角α和β分等角和不等角两种。一般α<β,而β=40°~45°。

(2)齿圈高度h齿圈高度h与冲裁零件的材料厚度、力学性能和齿圈位置等因素有关。材料越厚,强度越低,齿圈高度越大;反之越小。要选择适当,太小不能起压料作用,不利于冲裁变形;太大压边力增大,模具弹性变形值增大,影响模具寿命。

齿形高度根据材料力学性能,可由下式计算:

h=Kt

式中 t——料厚(mm);

K——系数,通常取冲裁零件厚度的15%~30%。

也可以根据经验值选取:材料变形能力较小时,可取h=t/6;材料变形能力较大时,可取h=t/3。

当使用双面齿圈时,凹模上的齿圈高度H大于齿圈压板上的齿圈高度h(即H>h),其值约为1.5h。

单面齿圈,t=4mm时,h=(0.2~0.3)t;双面齿圈,t>4mm时,h=(0.17~0.2)t。

(3)齿形距离a凹模刃口至齿顶的水平距离称为齿形距离。理论分析证明,存在一个最佳凸起位置,即a/t=1.5。而在实际使用时,为了提高材料利用率,通常不采用此最佳凸起位置,而是借助压料板和顶板作用力来补偿。从而尽可能把凸起位置做得近一些,一般取a/t=0.6~0.8。t≤4mm时,a/t=0.66~0.75;t>4mm时,a/t=0.6。

(4)齿根半径r

r=(0.3~0.5)h或r≈h

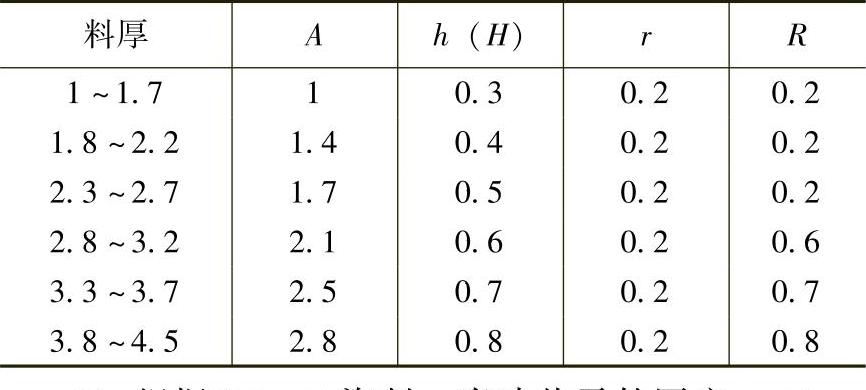

(5)齿圈参数的标准尺寸 为了设计和制造方便,V形齿圈的参数已经标准化。在进行齿圈设计时,应该尽量地选用标准参数。这样做的目的,一方面设计简便,另一方面也能保证精冲零件的冲裁质量。

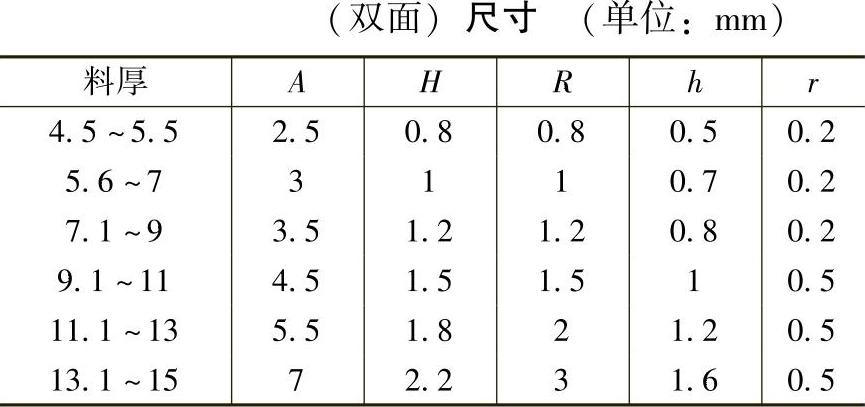

1)根据Feintool资料,当t=4.5mm时,仅在压板或凹模上使用齿圈时,即单面齿圈,其值可从表3-8-5选取;当t>4.5mm时,可在压板和凹模上同时使用齿圈时,即双面齿圈,其值可从表3-8-6选取。表中齿圈的参数如图3-8-13所示。

表3-8-5 压板或凹模有齿圈时的齿圈(单面)尺寸 (单位:mm)

2)根据Schrnid资料,当冲裁零件厚度t≤4mm时,可使用单面齿圈;t>4mm时,使用双面齿圈,对于齿轮等要求剪切面垂直度较高的零件,即使料厚在4mm以下,也应采用双V形齿圈。

(https://www.xing528.com)

(https://www.xing528.com)

图3-8-13 齿圈的参数

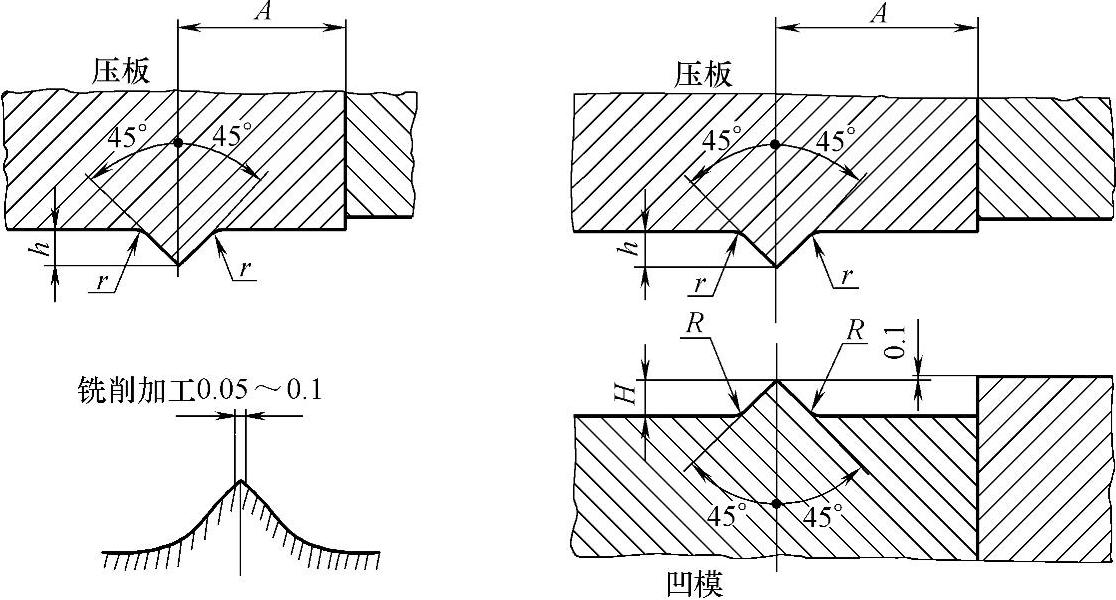

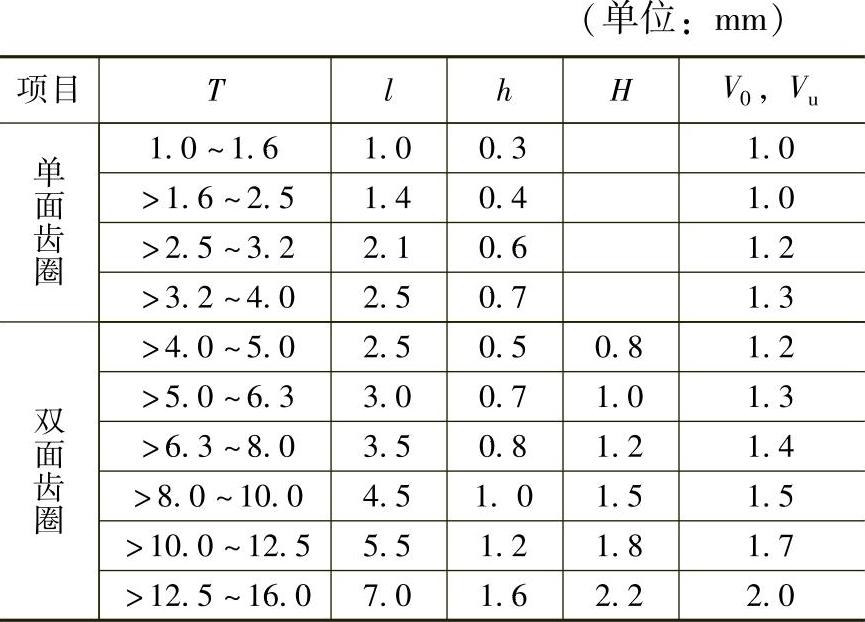

压板和凹模均有齿圈时的齿圈结构尺寸如图3-8-14所示,齿圈参数可由表3-8-7中选取,其中,t为料厚,V0为凸模退回距离,Vu为顶板顶出距离,Rs为凹模圆角Rs=(0.1~0.2)t。

表3-8-6 压板和凹模均有齿圈时的齿圈

表3-8-7 齿圈结构尺寸

V形齿圈的外形结构及固定方法与凹模基本类同,也采用整体式和镶拼式,可参考凹模结构。

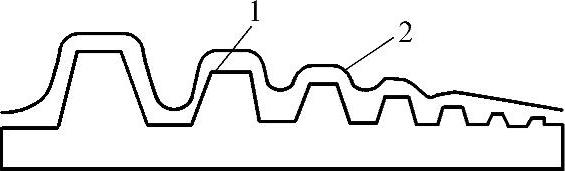

V形齿圈的分布原则如下:

① 在零件圆角半径大的部分,V形齿圈应和刃口的形状相一致。

② 在零件圆角半径较小的部分(如有较小的内凹轮廓和凸弯很大的部分),V形齿圈与刃口的形状可以不一致,不紧沿轮廓分布(图3-8-15)。

图3-8-14 齿圈结构尺寸

1—凸模 2—压板 3—凹模 4—顶件板 5—传力杆

图3-8-15 V形环在零件轮廓上的分布 1—零件轮廓 2—V形齿圈

③ 冲小孔时,不会产生剪切区以外材料的流动,一般不需要V形齿圈;冲大孔时(直径在30~40mm以上时),建议在顶杆上加V形齿圈。

④ 如果料厚t<3mm时,可使用平面压板。但它压边力小,易出现纵向翘曲而引起附加拉应力。

⑤ 如果料厚t≤4.5mm,可在压板或凹模上使用一个单齿圈;如t>4.5mm,或材料的强度较高(Rm≥800MPa),或对于齿轮和带锐角的零件,通常使用两个V形齿圈,一个做在齿圈压板上,另一个做在凹模上,即采用双齿圈。图3-8-16所示为齿圈的分布示例。

图3-8-16 齿圈分布示例

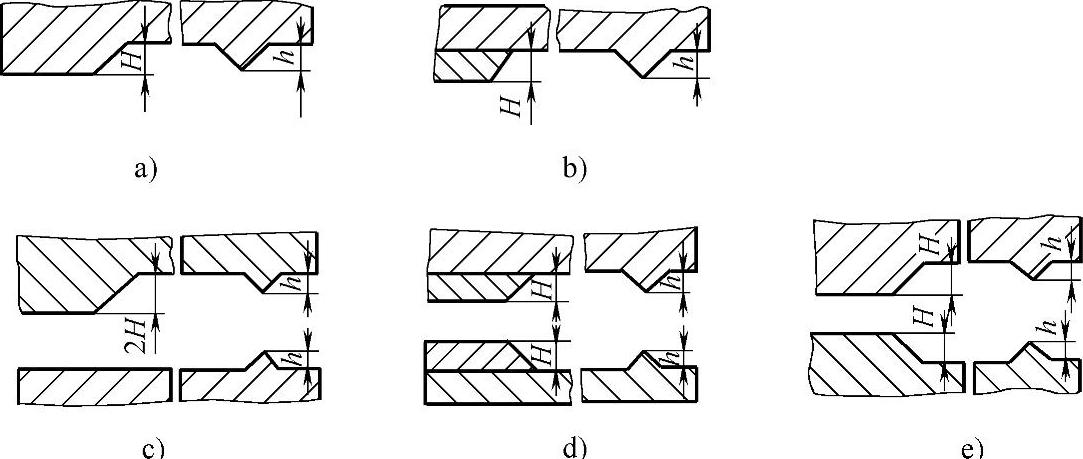

图3-8-17 V形环防护结构

a)、c)、e)整体结构 b)、d)加防护垫

当零件的零件外形尺寸b≤15h(h为齿圈高度)时,如图3-8-16a所示齿圈不能沿零件的冲裁轮廓线布置,否则齿圈压板在此处很薄弱,容易折断,齿圈取直线分布;而当零件外形尺寸b>15h时,如图3-8-16b所示齿圈沿冲裁零件的冲裁轮廓线布置。对压边圈窄的凸台或带小于120°的凸台及齿形处,如图3-8-16c所示齿圈内侧必须比齿圈底面低0.02~0.04mm,以防断裂。

为了防止模具闭合时压坏V形齿圈,在结构上需采取防护措施,如图3-8-17所示。

防护垫的高度H需大于V形环高度h,小于料厚t。采用双面V形环时,防护垫的高度2H也需大于V形环高度2h,小于料厚t。

防护垫对称安排,置于送料方向的两侧,中间开档需大于条料宽度,如图3-8-18所示。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。