(一)织物结构参数设计

1.纱线设计 纱的设计包括原料配比设计、捻度和捻向设计、纱线结构设计等。线的设计则应在纱的基础上,设计颜色、结构和纺纱方法。纱线设计参数应以体现织物风格特征为依据。目前各种花式纱线、包缠纱、包芯纱、色覆纱等,变化丰富,也赋予织物更多的风格。同时,利用多种原料、多种结构的纱线在经纱和纬纱上组合和交织,可以形成风格多样的机织新产品。

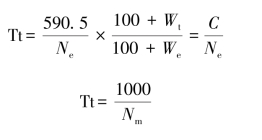

(1)织物经纱、纬纱细度用特数表示。如需要英制支数同时标出时,特数在前、英制支数在后并加括号,例如29tex×29tex(20英支×20英支),纱线线密度Tt、英制支数Ne、公制支数Nm之间可用下式换算:

式中Wt、We分别为纱线的特克斯制和英制公定回潮率,换算常数C值见表6-2。

表6-2 换算常数C

(2)新品种设计中,经、纬纱特数应根据GB/T 398—2008《棉本色纱线》要求中规定的tex系列选择。

2.织物组织设计 织物组织是影响织物外观和性能的重要因素,不同的组织结构可以在织物表面形成织物的纹理效果。将织物组织、纤维原料、纱线、整理技术等综合在一起使新产品的开发手段更加丰富。

3.密度与紧度设计 织物的密度和紧度应根据织物的要求设计。当其变化范围超过一定值时,会引起织物外观和手感的重大变化。

(1)密度设计。织物的经、纬纱密度以10cm内经、纬纱根数表示。在英制折算公制时,不足0.5根的舍去,超过0.5根不足1根的作0.5根计。

设计新品种时,经、纬纱密度以0.5根或整数为单位,经、纬纱密度的选择要能够体现不同品种的特色。

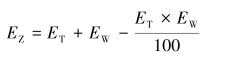

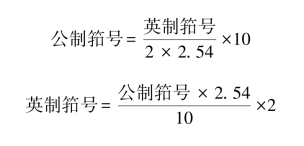

(2)紧度设计。织物的紧度包括经向紧度、纬向紧度和总紧度指标。计算公式如下:

ET=dT·PT

EW=dW·PW

式中:EZ——织物的总紧度;

ET——织物的经向紧度;

EW——织物的纬向紧度;

PT——织物的经纱密度,根/10cm;

PW——织物的纬纱密度,根/10cm;

dT——织物经纱直径,mm;

dW——织物纬纱直径,mm。

纱线直径与体积重量δ、纱线特数Tt、公制支数Nm、纤度d间的关系如下式,常用纱线的体积重量见表6-3。

表6-3 纱线的体积重量

(二)织物规格设计与计算

1.织物匹长 匹长是织物的规定长度,一般以米(m)为单位。织物的匹长是根据客户的用途要求和织物的厚度来确定的。大批量生产的企业往往将几匹织物连接起来,称为联匹长度。一般中厚织物的匹长在27~40m,而薄型织物的匹长超过40m;联匹长度常用的有三联匹、四联匹、五联匹等。

织物匹长分为公称匹长和规定匹长。其中公称匹长是指工厂设计的标准长度,织物的匹长以米(m)为单位,取一位小数;规定匹长是织物折布成包的长度,应在公称匹长的基础上加上加放长度,加放布长包括加放在折幅和布端的布长,其目的是为保证织物成包后不短于公称匹长。

规定匹长=公称匹长+加放布长

2.幅宽 织物的幅宽是指织物的宽度,通常以厘米(cm)为单位,部分棉纺织企业以英寸作为单位。织物的幅宽设计应根据织物的用途、客户要求和企业生产条件实际来确定,并参考国家的标准系列。

(1)织物幅宽以0.5cm或整数为单位。其中英制换算的小数取舍:0.26~0.75取0.5;0.75以上取1;0.26以下舍去。

(2)公称幅宽为工艺设计的标准幅宽。

3.缩率 机织物的缩率有织造缩率、染整缩率等,并按照经纱和纬纱方向分别为经纱缩率和纬纱缩率。

织造缩率是在织物织造过程中产生的沿长度和宽度方向的变化的百分率。通常产生的原因是经纬纱线的交织屈曲。织造缩率的大小与织物组织结构、上机张力等工艺因素有关。

经纬纱织缩率以百分率表示,计算取两位小数。表6-4为部分棉织物的织造缩率参考值。

(1)经纱织缩率:

成包前整理后棉布长度=测量的每折幅长度×折幅数+头尾实测长度

(2)纬纱织缩率:

表6-4 部分棉织物的织造缩率参考值

4.总经根数和筘号 总经根数是指织物在全幅范围内的经纱总根数,一般根据经纱密度、织物幅宽以及边纱根数来确定。总经根数应根据穿综循环和穿筘循环等因素进行修正,取整数。

(1)织物总经根数的计算:

计算总经根数时,小数不计取整数。如穿筘穿不尽时,应增加根数至穿尽为止。尾数是单数,每筘穿2根时,则加1根;尾数是1根(或2根),而每筘穿4根时,则加3根(或2根)。边纱根数按表6-5规定。

表6-5 边纱根数参考值

注 1.上述规定的边纱根数,仅供参考。

2.拉绒坯布每档增加8根,麻纱在平纹基础上每档再增加16根。

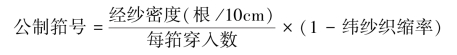

(2)筘号的确定。筘号有公制筘号和英制筘号两种。公制筘号以10cm内的筘齿数表示,取一位小数,4舍5入取整数,范围56~240号。英制筘号是以2英寸(50.8mm)内的筘齿数表示。筘号的计算一般根据织物的经纱密度、纬纱缩率、每筘齿穿入数及生产实际情况而定。计算公式如下:

公英制换算时,公英制筘号折算后的小数取舍为0.31~0.6取0.5;0.6以上取1;0.3及以下舍去。

(3)筘幅计算:

在两边应增加适当数量的余筘。筘幅应以cm表示,计算取两位小数。

5.织物重量和用纱量 织物重量的常用指标是织物的平方米无浆干重,是指坯布在无浆干燥时每平方米的重量克数。其计算公式如下:

1m2织物无浆干燥质量(g)=1m2经纱成布干燥质量(g)+1m2纬纱成布干燥质量(g)

式中:Tj——织物经密,根/10cm;

mj——每百米经纱纺出标准干重,g;

aj——经纱织缩率;

bj——经纱总飞花率;

εj——经纱总伸长率。

式中:Tw——织物纬密,根/10cm;

aw——纬纱织缩率;

mw——每百米纬纱纺出标准干重,g。

经纬纱标准干重可按下式计算:

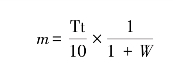

式中:m——每百米纱线标准干重,g;

Tt——经、纬纱的线密度,tex;

W——纱线公定回潮率。

经纱总伸长率和总飞花率可参照表6-6和表6-7。

表6-6 总伸长率标准

表6-7 总飞花率标准

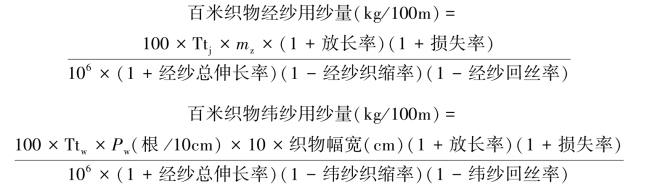

用纱量常用每百米织物的用纱量表示。用纱量对生产企业的成本影响很大,在保证产品质量的前提下,应尽量的合理用纱,节约原料,利用管理手段减少回丝率。百米织物的用纱量计算如下:

百米织物用纱量=百米织物经纱用纱量+百米织物纬纱用纱量

式中:Ttj——经纱线密度,tex;

Ttw——纬纱线密度,tex;

mz——总经根数,根;

Pw——纬纱密度,根/10cm。

说明:放长率也称自然回缩率,一般为0.5%~0.7%,应根据实际测定数值选择。棉布的损失率一般为0.05%;经纬纱的织缩率按照设计确定;经纬纱的回丝率根据企业的管理水平和设备状态选择。

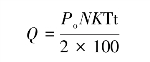

6.断裂强度 织物的断裂强度以5cm×20cm的布条的断裂强力表示。棉布的断裂强度指标是以棉纱一等品品质指标的数值计算为准。断裂强力计算公式如下:

式中:Q——织物断裂强力(计算的小数不计,取整数),N;

Po——单根纱线一等品断裂强度,cN/tex;

N——织物中纱线标准密度,根/10cm;

K——织物中纱线强力的利用系数;(https://www.xing528.com)

Tt——纱线线密度,tex。

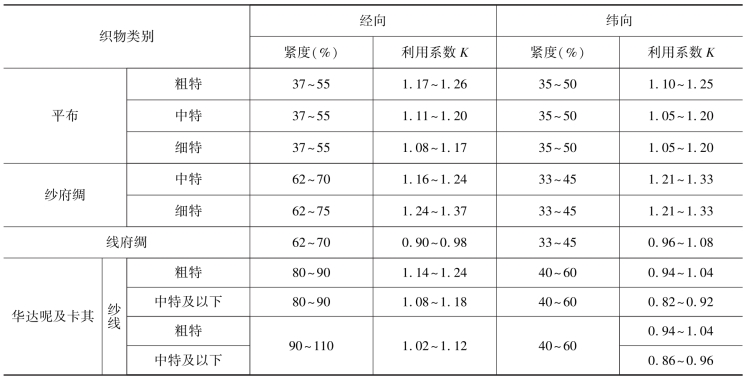

棉织物和精梳涤/棉织物中纱线强力利用系数K值见表6-8和表6-9。

表6-8 棉织物中纱线强力利用系数K

续表

注 1.紧度在表中紧度范围内时,K值按比例增减之;小于表中紧度范围时,则按比例减之。如大于表中紧度范围时,则按最大的K值计算。

2.表内未规定的股线,按相应单纱特数取K值(例14×2按28tex取K值)。

3.麻纱按照平布、绒布坯根据其织物组织取K值。

4.纱线按粗细程度分为细特、中特、粗特三档。细特11~20tex(29~55英支);中特21~32tex(19~28英支),粗特32tex及以上(18英支及以下)。

表6-9 精梳涤/棉织物中纱线强力利用系数K

注 使用说明同表6-8。

(三)准备工艺设计

1.络筒工艺设计

(1)络筒线速度。络筒线速度的设计应考虑络筒机的机型、原纱特数、挡车工的看台能力,是否采用电子清纱器等。正常情况下,络筒线速度越高,产量越高;但随着络筒线速度的提高,断头率会越高,生产效率会降低,因此生产上一般选择最佳的、最经济的线速度,使实际产量达到最大值,具体应根据生产实际情况测试并确定最佳值。一般遵循以下规律:纱线特数越大,线速度可以适当增大;纱线强力越大,线速度可以适当增大;络筒机越先进,适应高速的能力增强,普通络筒机线速度一般为500~700m/min,自动络筒机一般为800~1800m/min。

(2)导纱距离。根据络筒速度的变化,选择断头和脱圈最少的导纱距离,一般采用50mm的短导纱距离或500mm以上的长导纱距离最有利于均匀络筒张力。

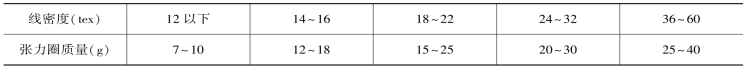

(3)络筒张力。根据原纱质量、络筒速度和纱线特数及卷绕密度等选择张力垫圈及调节张力,通常为单纱断裂强力的8%~12%。一般要求同品种、各锭的张力必须一致,以保证各个筒子的卷绕密度和纱线弹性一致。普通络筒机圆盘式张力装置张力设置见表6-10。

表6-10 普通络筒机张力设置参考表

(4)清纱器工艺。机械式清纱器工艺参数为清纱隔距,设计时与纱线直径有关,一般的清纱隔距与纱线直径的关系见表6-11。

表6-11 清纱隔距与纱线直径d0的关系参考

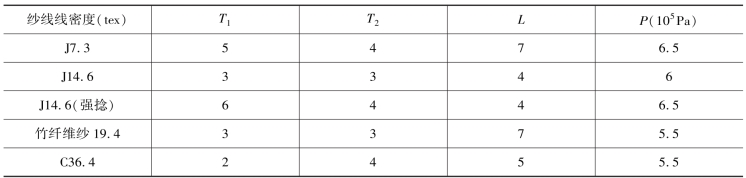

空气捻接器的工作参数包括纱头退捻时间(T1)、捻接器内加捻时间(T2)、纱尾交叠长度(L)和气压(P)等。表6-12为空气捻接器(590L型)加工棉纱时的工艺参数。

表6-12 空气捻接器(590L型)加工棉纱时的工艺参数

注 T1、T2、L所列数值是空气捻接器的参数代码值。

(5)筒子的卷绕密度。筒子的卷绕密度应按照筒子的用途和纱线的种类来确定。一般的筒子密度为0.42g/cm3;而染色筒子的卷绕密度较小,为0.35g/cm3。

2.整经工艺设计 整经工艺设计应根据产品的要求选择整经方法,不同的整经方法,设计不同工艺参数。

(1)分批整经工艺。分批整经工艺参数包括整经张力、整经速度、整经长度、根数、卷绕密度等。影响整经张力的因素有纱线种类、特数、整经速度、筒子尺寸、筒子架形式、筒子分布情况、伸缩筘穿法;整经速度的确定必须考虑设备能力、纱线情况(如强力、质量等)、整经头份、筒子质量、经轴宽度等因素,以充分发挥设备能力、优质高效为原则。整经根数以织物总经根数为依据,以尽可能多头少轴为原则,根据筒子架容量的大小来确定整经轴个数,并使每个经轴根数应尽可能相等,以有利于浆纱并轴操作及管理。整经长度和卷绕密度由经轴的卷绕重量和卷绕体积可求出纱线的卷绕密度(g/cm3),其主要影响因素为卷绕时所施加的张力,一般情况下为0.35~0.55g/cm3。整经长度计算时应考虑织轴上纱线最大卷绕长度、浆纱墨印长度,落布联匹数、上机回丝、浆回丝、白回丝和经轴最大卷绕容量等因素。

(2)分条整经工艺。分条整经工艺参数主要包括整经张力、整经速度、整经条数、条宽、每绞经纱根数、定幅筘计算、斜度锥角计算、导条器位移、整经长度等。

①斜度锥角和导条位移。在分条整经机上整经锥角α和导条位移h是影响织轴卷绕成形的两个重要参数。而在实际生产中,由于生产设备型号的不同,通常调节α和h使实际卷绕的条带的倾角和斜度板的倾角完全吻合,以保证条带截面为平行四边形,织轴表面平整。α和h关系为:

![]()

式中:p——整经密度,根/10cm;

Tt——纱线线密度,tex;

r——织轴卷绕密度,g/cm3。

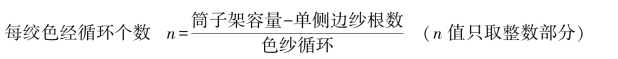

②每绞根数I和整经绞数J。

则:每绞根数I=n(整数)×色纱循环

则:第一绞根数=I+一侧边纱根数

第二至末绞前一绞根数=I

末绞根数=J取整数后剩余地经+另一侧边纱根数

③条宽。

条宽=(织轴宽度/总经根数)×每个条带的经纱根数

④定幅筘的穿入数。

⑤整经长度。

L=每匹织物用纱长×匹数+上了机回丝

每匹织物用纱长=织物匹长/(1-aj)

式中:aj——经纱缩率。

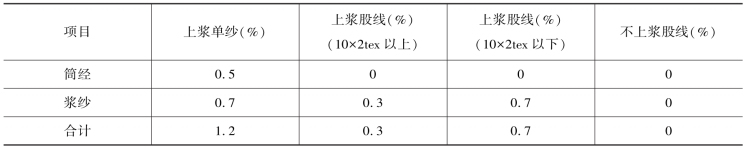

3.浆纱工艺设计

(1)浆纱配方设计。浆纱配方设计应根据纤维材料的种类、经纱的结构以及织物的组织结构和织物密度来确定。在配方中会采用多种浆料的混合,确定依据参见第三章第二节。

(2)配比的优选。确定几种浆料的配比需要经过反复多次的试验,通过各种浆纱指标和织造的生产情况来优选配比。

(3)上浆率和浆液浓度的确定。浆液浓度对上浆率的影响很大,在上浆条件相同的情况下一般浆液浓度大则上浆率大。所以,当产品纱线特数、原料、织物组织和密度确定后,上浆率可以参照企业的经验值去选择,即通常参考相似品种来确定新产品的上浆率。当上浆率确定后,则浆液的浓度值则可以确定范围,并通过小样试验最终确定。下式为经验公式:

S=S0K1K2K3

式中:S——新品种的上浆率;

S0——与新品种相似产品的上浆率;

K1——经纱线密度修正系数,

K2——10cm每片综的提升次数修正系数,

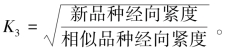

K3——经向紧度修正系数,

(4)上浆工艺参数。上浆工艺参数包括浆液的浓度和黏度、浆液的使用时间、上浆温度、上压浆辊的配置及加压、浆纱速度、上浆三大率(即上浆率、回潮率和伸长率)等参数。浆纱工艺参数的设计应根据织物品种、浆料的性质以及设备和管理条件等来选择,应根据新产品的织造要求来确定合理的上浆工艺,尽可能地采用新技术和新工艺,降低生产成本。

为了稳定上浆质量,浆液的使用时间不宜过长,一般采用小量调浆,用浆时间以不超过2~4h为宜,化学浆料可以适当延长使用时间。

上浆温度应根据纤维的种类、浆料的性质等综合考虑制订。由于上浆的温度与浆液的黏度和浸透能力关系密切,因此,一般需要加强浸透的产品多采用95℃的高温上浆,如棉纱上因含有棉蜡会影响浆液浸透,可采用高温上浆,增强浆液浸入纱线的能力。有些纱线如黏胶纱,在高温高湿时强力下降大,应采用60~80℃的低温上浆。

上压浆辊的配置方式和压浆力的大小直接影响浆液的浸透和被覆的比例。在浆液浓度、黏度、压辊表面硬度一定时,压浆力增大,浆液的浸透增大,但被挤压出去的浆液也多,造成被覆差,上浆率偏低;压浆力减小,浸透少而被覆多,上浆率增大,但浆纱落浆多。一般高线密度、高经密、捻度大时,应适当增加压浆力,以增加浸透。为了防止上浆率偏低,可以通过改变压浆辊表面包覆材料的弹性和上压浆辊的工艺配置,达到上浆的工艺要求。

浆纱机的速度直接影响纱线在浆槽和烘房中停留的时间,也直接影响上浆率和回潮率的大小。因此,为了稳定这两个关键工艺指标,一旦确定浆纱速度,应尽可能地保证其稳定。浆纱速度的确定与上浆品种、浆纱设备的能力密切相关,一般浆纱机的实际开车速度为35~60m/min。表6-13为浆纱工艺参数实例。

表6-13 浆纱工艺参数实例

(四)织造工艺设计

机织物上机织造的主要工艺参数有上机张力、梭口高度、经位置线、综平时间、引纬时间、纬密齿轮等,应随着织物的变化设计织造工艺参数。

1.上机张力 上机张力是指综平时经纱的静态张力。适当的上机张力是织物织造中开清梭口和打紧纬纱的必要条件,应根据织机机型、车速、织物品种等因素来确定。经密大的织物上机张力应适当加大;织造平纹织物应采用较大的上机张力,而织造斜纹和缎纹类织物应选择较小的上机张力;稀薄织物上机张力不宜过大;有梭织机上机张力较小,而无梭织机由于开口高度小,为了保证开口清晰必须采用较大的上机张力。

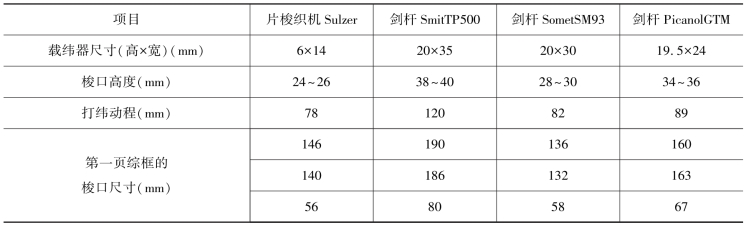

2.梭口形式和尺寸 片梭和剑杆织机多采用全开梭口,其中片梭通过梭口时与上下层经纱均无摩擦挤压,剑杆在进出梭口时不能与上下层经纱有过多的摩擦挤压。表6-14为几种无梭织机的梭口尺寸。

表6-14 几种无梭织机的梭口尺寸

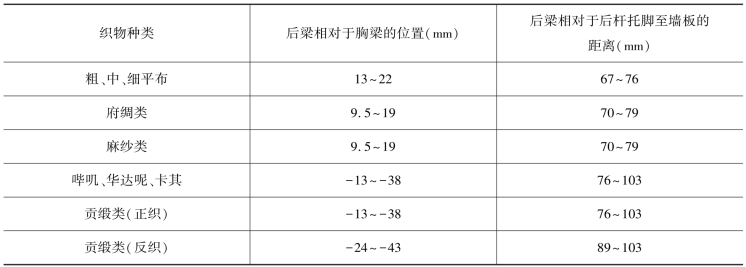

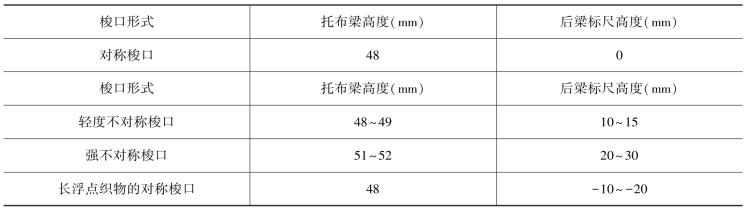

3.经位置线 经位置线是指综平时经纱实际的位置线,即织口、综眼、停经架和后梁之间的连线。有梭织机的经位置线由后梁高低决定;无梭织机的经位置线则由托布梁和后梁两个参数决定。表6-15为常见有梭织机织造织物的后梁配置,表6-16为片梭织机的经位置线配置。

表6-15 常见织造织物的后梁配置(有梭织机)

表6-16 片梭织机的经位置线配置

4.综平时间 综平时间也称开口时间,或综平度,是指织造时经纱相互平齐的瞬间。综平时间与织物形成、引纬等有着密切的关系。综平时间早,有利于形成紧密织物,纬纱不易反拨,配合上松下紧的不对称梭口,可以消除筘痕,使织物丰满。因此,在织造打纬阻力大的平纹织物时宜采用早开梭口;而斜纹和缎纹类织物则可以采用较迟的综平时间。另外,综平时间还应考虑织物品种、车速、设备等因素。过早综平,则梭口闭合早,载纬器出梭口的挤压度大,易在出梭口处造成各种疵点;过迟综平,则载纬器进梭口的挤压度增大,造成进梭口处织物疵点。一般来说,有梭织机的综平时间的调节范围较大,而剑杆织机、片梭织机的调节范围较小。表6-17为常见品种在有梭织机上织造时的开口时间,表6-18为无梭织机的综平时间。

表6-17 常见品种综平时间(有梭织机)

表6-18 无梭织机综平时间

5.引纬参数 有梭织机的引纬参数有投梭时间和投梭力。投梭时间是指投梭转子与投梭鼻相接触时,织机主轴的转角;投梭力是指静态投梭时皮结的最大位移量。确定有梭织机的投梭时间和投梭力应根据织物品种、幅宽、织机转速、开口时间的配合等因素,一般开口早,则投梭早,开口迟,配合迟投梭。投梭力的确定原则是在保证梭子出梭口挤压度不大、定位良好、飞行正常的前提下,投梭力以小为宜。

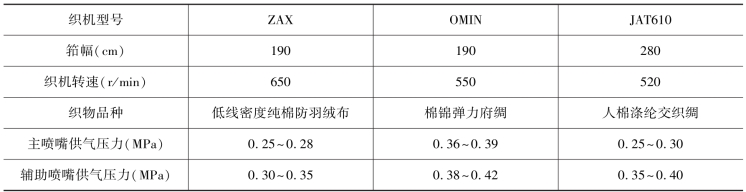

喷气和喷水织机的引纬参数主要有测长储纬器储纬量、储纬销或压纱器释放纬纱时间、储纬器销或压纱器夹紧纬纱时间、剪纬时间等。表6-19为喷气织机引纬时间配合设计实例,表6-20为常见型号喷气织机主、辅喷嘴供气压力设计实例。

表6-19 喷气织机引纬时间配合设计实例

表6-20 喷气织机主、辅喷嘴供气压力设计实例

喷水引纬的工艺参数主要有喷射水量、射流压力和喷射开始时间等,应根据不同的织物品种和原料来调整,以有利于纬纱的飞行为原则。喷射水由栓塞直径和动程决定,一般喷水量变化范围为2.41~6.36mL/纬。射流压力的大小与栓塞直径等有关,引纬最大压力可达3.0~3.5MPa,水压过大或过小都会给引纬带来不利影响。喷射开始时间由引纬水泵凸轮控制,一般喷射开始时间为85°~95°,可以根据织机筘幅适当调整。

剑杆织机的引纬参数有储纬量、纬纱张力、选纬指、载纬器进出梭口时间、交接纬时间、剪纬时间等。一般储纬量为2~3倍的纬纱长度;纬纱张力大小应根据纬向疵点的情况调节;选纬指的调节包括始动时间和选纬指高低位置,当织机刻度盘在5°时,选纬指下降1mm,当刻度盘在45°~55°时,选纬指下降到最低,纬纱轻靠在前后两根搁纱棒上。剪纬时间应根据纱线粗细调节,如SM93剑杆织机剪纬时间为69°±1°。表6-21为部分剑杆织机织造工艺参数设计实例。

表6-21 部分剑杆织机织造工艺参数设计实例

片梭织机的引纬参数有投梭时间、梭夹打开时间、剪纬时间等。如P7100型片梭织机幅宽为3600mm以上,织机的投梭时间固定为110°,所需投梭转角约为25°,最大28°。剪纬时间片梭织机的剪纬时间必须在358°±2°之间被剪断。图6-2为片梭织机开口、引纬和打纬工艺配合关系图。

图6-2 片梭织机的时间配合

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。