钛及钛合金焊缝金属中的气孔是经常产生的凝固缺陷。钛及钛合金焊接时氩气、母材及焊丝中含有的O2、N2、H2、CO2、H2O都可能引起气孔。钛及钛合金焊缝形成气孔的影响因素见表5-5。其中,H是钛及钛合金焊接中形成气孔的主要气体。氢气孔多数产生在焊缝中部和焊接熔合区附近。

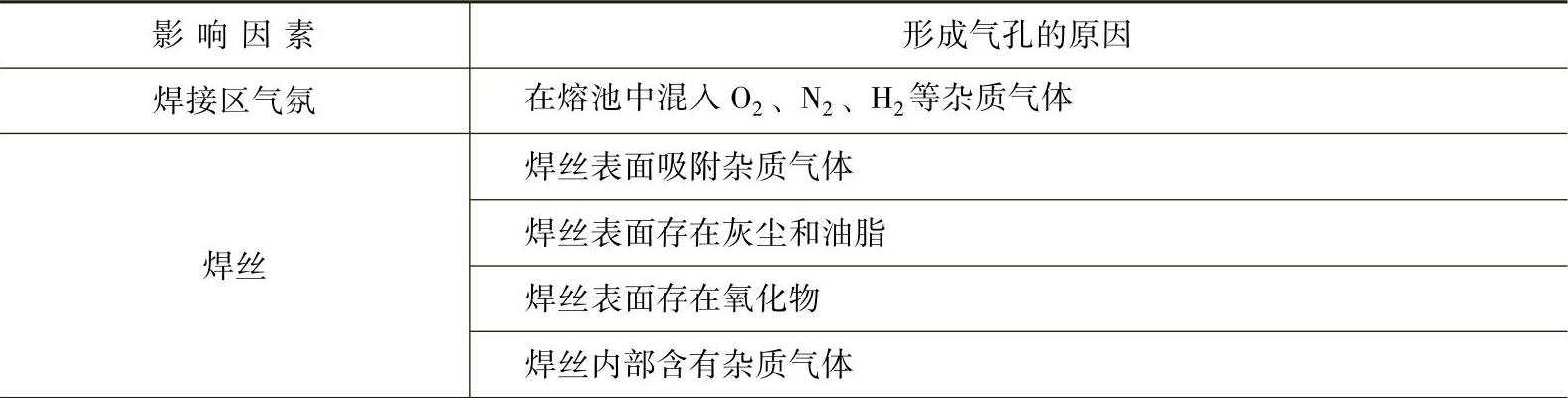

表5-5 钛及钛合金焊缝形成气孔的影响因素

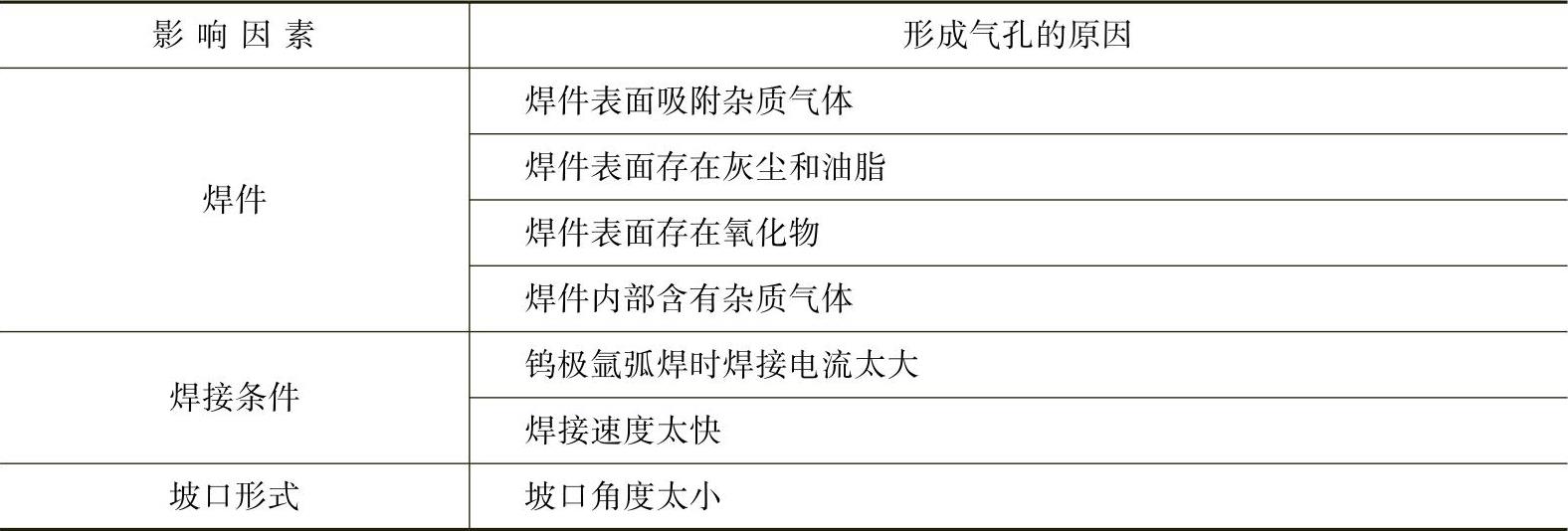

(续)

1.氢气孔形成的原因

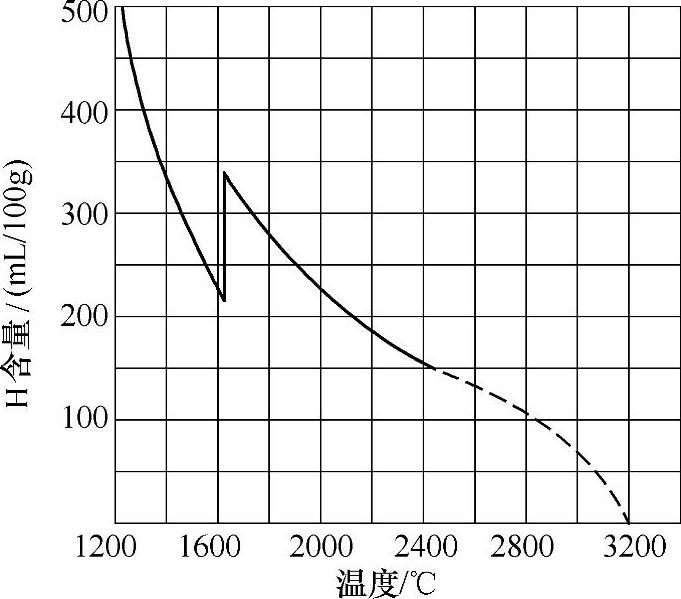

H在高温时溶入熔池,冷却结晶时过饱和的H来不及从熔池逸出时,便在焊缝中集聚形成气孔。H在高温钛中的溶解度曲线如图5-13所示。可看出,H在钛中的溶解度随着液体温度的升高反而下降,并在凝固温度时(约1600℃)发生溶解度突变。焊接时熔池中部比熔池边缘的温度高,使熔池中部的氢除向气泡核扩散外,同时也向熔合区扩散,因此在熔池边缘氢容易过饱和而生成氢气孔。

2.减少气孔的措施

图5-13 H在高温钛中的溶解度(https://www.xing528.com)

钛合金焊接接头中的气孔不仅会造成应力集中,而且会使气孔周围金属的塑性降低,从而使整个焊接接头的力学性能下降,甚至导致接头的断裂破坏,因此须严格控制气孔的生成。防止气孔产生的关键是杜绝氢气体的来源,防止焊接区被污染,通常采取以下措施:

1)焊前仔细清除焊丝、母材表面上的氧化膜及油污等有机物质;严格限制原材料中H、O、N等杂质气体的含量;焊前对焊丝进行真空去氢处理来改善焊丝的H含量和表面状态。

2)缩短焊件清理后到焊接的时间间隔,一般不要超过2h,否则要妥善保存,以防吸潮;采用机械方法加工坡口端面,并除去剪切痕迹。

3)正确选择焊接参数,延长熔池停留时间,以便于气泡的逸出;控制氩气的流量,防止紊流现象。

4)可采用真空电子束焊或等离子弧焊;采用低露点氩气,其纯度>99.99%(体积分数);焊炬上通氩气的管路不宜采用橡胶管,以尼龙软管为好。

5)采用脉冲氩弧焊时可明显减少气孔,通断比以1∶1为好。

6)采用AlCl3、MnCl2和CaF2等涂于焊接坡口上,并控制对接坡口间隙0.2~0.5mm。

钛的弹性模量比不锈钢小,在同样的焊接应力条件下,钛及钛合金的焊接变形是不锈钢的一倍,因此焊接时应采用垫板和压板将焊件压紧,以减小焊接变形。垫板和压板还可以传导焊接区的热量,缩短焊接区的高温停留时间,减小焊缝的氧化。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。