在热浸镀锌常用的结构钢中,除了碳元素外,由于原料和冶炼工艺的限制,一般都含有硅、锰、硫、磷以及微量的气体元素氧、氮、氢等。其中,硅和锰是在钢的冶炼过程中必须加入的脱氧剂,而硫、磷、氧、氮、氢等则是从原料或大气中带来而在冶炼中不能去除干净的。在合金结构钢中还有特意加入的合金元素。钢中化学元素的存在除了影响钢的组织和性能外,也对钢材的热浸镀锌产生影响。

化学元素在钢中的存在将影响铁锌反应的速率和镀层的性质。含有化学元素的钢与锌的反应不再是简单的二元系统,必须用三元或四元相图来分析反应相的存在。根据相律,在铁锌相图中,存在着单相和双相区。但实际上,钢中含有少量的化学元素对这些相的存在几乎没有影响,反应产生的相与纯铁和锌反应所得到的相非常相似。当钢中的化学元素浓度较高时,其影响作用较为明显,甚至可能会导致形成双相层组织。

1.碳

碳是钢中不可缺少的元素,不同的碳含量获得不同性能的钢材。一般来说,热浸镀锌过程中,钢中碳含量升高会使铁锌反应加剧,从而使铁锌合金层的生长速率增大。Galdman等研究了碳含量wC为0.1%~0.5%钢在430~450℃下获得的热浸镀锌层,发现当钢中碳含量wC由0.1%升高至0.5%时,能显著提高镀层的生长速率时间指数n值;另外,随镀锌温度升高,碳含量低的钢n值下降,而碳含量高(wC为0.5%)的钢n值保持不变,这种高碳含量钢的合金层生长速率较快,获得的镀层较厚。微观分析表明,钢中碳含量的提高会促进ζ相的生长而抑制δ相的生长,当碳含量wC达到0.5%时,δ相层几乎完全被抑制而整个镀层基本由ζ相组成。

碳对铁锌反应的影响不仅取决于钢中的碳含量,还取决于钢中的碳以何种形式存在以及分布的均匀程度。工业纯铁在渗碳后铁锌反应变得缓慢,表明渗碳体比铁素体更稳定,与锌更难反应。如果有大的碳化物颗粒位于钢基表面时,则会因与锌不发生反应而漏镀。如果碳以石墨或回火马氏体的形式存在,则对铁锌反应无影响。但如果碳存在于球状或层片状珠光体中,则会增加铁锌反应的速率。渗碳体本身难与锌反应,在珠光体钢中,渗碳体作为珠光体的组成部分存在,珠光体钢使铁锌反应加剧,其原因尚不清楚。有人认为是珠光体的层片状或球状结构使钢基体表面凹凸不平,从而增加了铁锌反应面积。另外,有人认为,珠光体中部分粗大的Fe3C颗粒或部分已与锌反应形成的Fe3ZnC颗粒会使钢基体表层破裂,从而提高铁锌扩散反应的速率。这也可以解释均匀弥散于马氏体中的渗碳体对Fe-Zn反应无影响的现象。

碳对热浸镀锌层组织和厚度产生影响。一般来说,碳含量越高,铁锌反应越剧烈,金属间化合物层也越厚。碳对铁锌反应的影响还取决于钢中碳化物的形态,当钢中组织比较均匀时,铁锌反应较慢。

2.硅

钢中存在的硅可使铁在锌液中的溶解速度加快,是促进铁锌反应最剧烈的一种元素。随着钢中硅含量的增加,钢在锌液中的铁损值(代表反应速率)也增加。

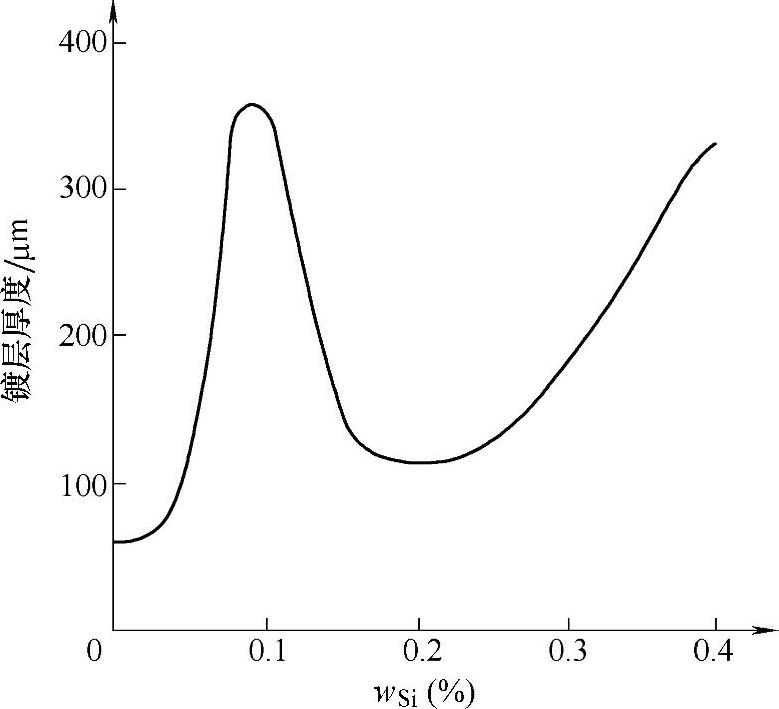

图2-10 镀层厚度与钢中硅含量的 关系(圣德林效应,450℃)

钢中硅元素对铁锌反应的影响表现为圣德林效应(Sandelin effect),如图2-10所示。从2-10图中可以看出,在常规热浸镀锌温度(450℃)下,当钢中硅含量wSi低于0.03%时,随着硅含量的增加,铁锌反应活性虽然增加但仍可获得正常组织;当钢中硅含量wSi达到0.06%~0.1%时,铁锌反应活性剧增,合金相层厚度出现峰值;钢中硅含量wSi接近0.18%时,镀层活性降低,wSi高于0.3%时,铁锌反应速率又呈直线增加。(https://www.xing528.com)

钢中硅含量影响铁锌金属间化合物层厚度。钢中含硅量较高时,会使镀层中铁锌金属间化合物层中的ζ相迅速生长,并将ζ相推向镀层表面,致使表面粗糙无光,形成黏附性差的灰暗镀层。因此,钢中硅的影响还表现在影响镀层的结构、外观和性能。

3.锰和硫

低碳钢中,锰和硫的含量较少。一般认为,它们对热浸镀锌层结构的影响较小。但锰含量较多的锰钢热浸镀锌时,镀层中有Γ、δ、ζ和η相层,ζ相的数量较多。

4.磷

钢中的磷对热浸镀锌有明显的影响,微量的磷能促进ζ相的异常生长,使ζ相晶粒粗大并同时抑制δ相生长。磷在基体表面或生长的锌合金层中发生偏析时,会造成ζ相的迸发形成。磷含量wP为0.15%左右时,由于ζ和δ相的生长速度较快,使η相层变薄,在η相较薄的镀层表面会出现无光泽的斑点。磷还影响热浸镀锌层铁锌反应速率,其作用相当于硅的2.5倍。Richard等研究发现,当钢中硅含量wSi<0.05%,不处于活性范围内时,若此时钢中磷含量wP>0.03%,热浸镀锌时也会产生超厚镀层。Pelerin等研究了硅与磷的复合作用,在460℃温度下,产生正常镀层的临界条件应该是:若硅含量wSi<0.04%,则wSi+2.5wP<0.09%。法国热浸镀锌标准中也规定了适用于热浸镀锌的钢材成分为wSi+2.5wP≤0.09%或wSi+2.5wP≤0.11%。

5.合金元素

为改变钢的性能,通常在钢中添加一些合金元素,如锰、钛、钒、铌等。当钢中锰含量wMn大于1.3%时,将提高镀层生长速率,促进ζ相的生长。钛、钒、铌等对钢铁工件热浸镀锌基本无影响,但对于连续热浸镀锌,当锌浴中加入铝后,钢中钛、钒、铌等元素会促使FeAl阻挡层破裂而使锌浴中的铝效应过早失去作用。其原因是这些元素有细化晶粒的作用,使钢基体表面晶界增多,而钢基体表面晶界处是锌扩散通过FeAl阻挡层的快速通道。

钢中铝含量较高时会减缓铁锌反应速度。钢中wCr大于11%或wNi大于5%时,均会促使镀层呈线性生长。而钢中钼含量较低时,会促进铁锌反应,但随着钼含量升高,这种促进作用减弱,当wMo>0.5%后,反而会减缓铁锌反应。

6.气体

钢中气体的效应一直未被关注。钢中氮含量达0.02%(质量分数)时仍对铁锌反应无明显影响;钢中所含的氧若以氧化物形式出现,会引起过厚镀层形成。钢中的氢通常是由于酸洗过程产生的,将在镀锌时逸出,引起合金层破裂而增加铁锌反应速率。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。