1.铝的添加

在热浸镀锌时,常常会在锌浴中加入少量铝,它可以起到下列作用:①提高镀层光亮性;②减少锌液面锌的氧化,减少锌灰的产生。然而,如果锌浴中铝含量控制不好,不但不能够提高产品质量,反而会造成镀层表面出现颗粒,甚至漏镀等缺陷。

(1)对镀层光亮性的影响 锌浴中加入少量铝可使镀层表面比纯锌层更光亮。由于锌浴中的Al被选择性氧化而使表面形成一层连续的Al2O3膜,锌浴表面不易氧化而比纯锌浴更光亮,从而获得更为光亮的镀层。同时由于镀层中也含有铝,在镀层的表面也会形成了一层Al2O3保护膜,对锌层提供了一个物理屏障而阻止了锌被空气氧化,有利于保持锌的金属光泽。实验表明,当锌浴中wAl超过0.001%时,镀层光亮性就会显著提高;但锌浴中wAl为0.001%~0.005%时,对镀层光亮性的作用随浸镀温度、工件提升速度等因素影响而变得不稳定;锌浴中wAl超过0.005%后,镀层的光亮性随铝含量增加稳步提高,并在锌浴中wAl为0.02%左右达到最高值,wAl超过0.02%后镀层光亮性不再提高甚至会缓慢下降。因此,在热浸镀锌生产中,为提高镀层光亮性,可在锌浴中加入铝,使wAl为0.005%~0.02%。

(2)对锌渣及锌灰的影响 锌浴中wAl为0.005%~0.02%时,通常不会形成密度低而浮于表面及锌浴中的富Al浮渣。同时,锌灰会减少。这是由于在锌浴中含有铝而在表面形成了一层Al2O3保护层,阻止了锌被氧化形成锌灰。

(3)对助镀剂的影响 当锌浴中wAl达到0.06%后,会引起常规热浸镀锌助镀剂失效而使工件出现漏镀。常规热浸镀锌助镀剂通常采用的是氯化锌铵,由于Al会与氯化锌铵中的NH4Cl发生反应生成AlCl3,而使助镀作用减弱或失效。

(4)锌浴中铝的添加方式 铝的熔点为658.7℃,在450℃镀锌温度下,铝的溶解扩散速度很慢。同时,铝在空气中容易被氧化而在表面形成一层致密的Al2O3保护层,阻止了铝在锌浴中的溶解扩散。因此,在锌浴中直接采用铝锭添加的方式是不可取的。这是因为铝锭的表面氧化膜使铝很难溶解在锌浴中,一旦溶解,又易使锌浴局部铝含量过高,这样既容易形成浮渣又可能造成局部助镀剂失效而出现漏镀。因此,锌浴中铝的添加宜采用Zn-Al中间合金的添加方式,这种中间合金中wAl一般为4%~10%。

为了使铝能够迅速充分地混合,要将合金装入带孔的容器中投到锌锅底部。另外,还需要经常地添加以补偿铝的损失(由于氧化和在镀层上的消耗),添加的量和次数必须根据每次锌浴的化验结果而定。为了防止铝过量,添加时宜采取“少而勤”的原则(例如,每班添加两次)。为了快速确定锌浴中铝含量的情况,可取少量氯化铵晶粒撒在轻微氧化的表面上。当wAl低于0.007%时,氧化膜被溶解,晶粒自由移动;而当铝含量较高时,晶粒便停在表面上不动,而且渐渐挥发。

2.镍的添加

目前,越来越多的热浸镀锌企业在热浸镀锌时,在锌浴中加入少量镍,它可以起到下列作用:①抑制wSi小于0.25%的钢在锌浴中的异常铁锌反应,减小这类钢出现灰暗、超厚、黏附性差的镀层;②提高镀层光亮性。但镍的添加过量,可能会在锌浴中出现颗粒增加及浮渣现象。

(1)对镀层组织的影响 锌浴中加入wNi约为0.1%的镍可降低铁锌反应速率,消除活性钢镀锌时ζ相的异常生长,使镀层黏附性提高,表层可形成连续的η相自由锌层,镀层外观保持光亮。

在锌浴中加入wNi为0.04%~0.12%的镍时,能起到减缓或消除wSi小于0.25%活性钢的圣德林效应的作用,并随着加入镍量的提高其作用则越明显。但对高硅钢(wSi>0.25%),锌浴中镍的加入对减薄镀层的效果不大。(https://www.xing528.com)

(2)对镀层性能的影响 锌浴中加镍可提高镀层中ζ相层的硬度,这可能是ζ相与η相之间出现了富镍相引起的。硬度的提高使镀层耐磨性得到提高,可减少镀件在搬运、贮存、运输及使用时镀层因碰撞或摩擦而损坏。对锌镍合金镀层钢管进行与常规镀锌钢管相同的弯曲操作,镀层不发生任何损坏,其加工性能保持不变。对该镀层进行冲击试验也可验证其具有良好的黏附性。锌镍合金镀层的耐蚀性与镀锌层基本相当。

(3)对锌渣及锌灰的影响 锌浴加镍会使锌渣增加。由于工件及锌锅上的铁不断溶入锌中,使锌浴中铁含量增加。在450℃时,铁在锌中的溶解度为0.03%,当铁含量超过该值时,便会生成FeZn13金属间化合物沉入锅底形成锌渣。当锌浴中加入镍后,铁的溶解度将下降,这意味着加镍促使一部分铁形成锌渣。为减少锌渣的形成,锌浴含铁量应尽量减小。当锌浴中的wNi为0.06%~0.10%时,锌渣由原先的Zn-Fe二元合金相转变为Zn-Ni-Fe三元合金Γ2相浮渣,对热镀锌是不利的。因此,锌浴中的镍含量wNi不能超过0.06%。

锌浴加镍后锌灰的生成量会减少。

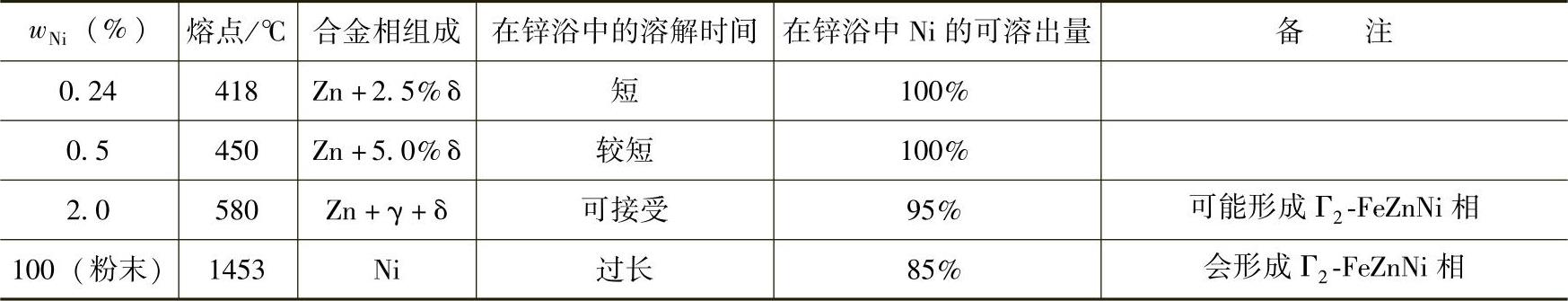

(4)锌浴中镍的加入方式 由于镍的熔点大大高于锌,锌浴中添加镍,往往需要首先转化成锌镍中间合金或采用镍粉直接合金化技术。目前国际上曾采用的锌镍中间合金有Zn-2%Ni、Zn-0.5%Ni中间合金和Zn-0.24%Ni预合金。表3-22为常用的锌镍合金及镍粉在热浸镀锌中的使用特性。

表3-22 常用的锌镍及镍粉在热浸镀锌中的使用特性

由于镍加入锌浴中,镀层、锌渣中所带走的镍量均大于锌浴中的镍含量。当锌浴中wNi在0.055%~0.06%的范围时,镀层中的镍含量比锌浴中高;而锌渣中的wNi为0.5%,比锌浴中高出10倍,若形成Γ2相浮渣,镍含量将更高;锌灰中wNi约0.04%,略低于锌浴中。因此,要维持一定镍含量的锌浴,锌镍合金的实际加入量要高得多。这就涉及镍的有效利用率问题。

早期有报道称当锌浴中刚加入Zn-2%Ni合金时,锌浴中的镍含量很快上升,但持续的添加,镍的有效利用率(锌浴中的镍含量与添加量之比)降低很快,仅为20%~30%。Zn-0.5%Ni和0.24%Ni预合金最早是用于维持锌浴中较高镍含量(wNi为0.08%~0.12%)而生产的,预合金的意思就是直接使用而不再与纯锌进行稀释。但后来由于锌浴中镍的使用含量降低,Zn-0.5%Ni合金也就作为中间合金使用了。由于Zn-0.5%Ni合金中的δ-NiZn8金属间化合物相量较少且分布更均匀,故镍的有效利用率更高,有报道称可达到33%,但使用该合金的成本是Zn-2%Ni合金的2倍以上。Zn-0.24%Ni合金接近共晶成分,它的熔点低,可迅速溶解于锌浴中,但这种合金使用成本过高而未被广泛采用。

目前国外使用较多的为Zn-0.5%Ni合金,而国内出于成本的考虑,使用较多的仍为Zn-1%Ni和Zn-2%Ni合金。

镍粉直接合金化是由加拿大Cominco公司研究开发的。采用该技术设备制作简单,成本低,操作方便,但可能产生浮渣,在目前尚未取得广泛应用。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。