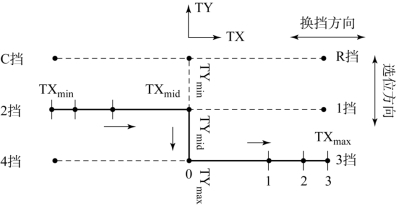

对于机械变速器,与挡位相对应的是换挡操纵机构的固定位置,通过安装行程传感器,就可以检测到换挡过程中换挡操纵机构的当前位置,为换挡过程控制提供依据。将换挡机构的运动轨迹用传感器的信号表示出来,就得到图5.1 的换挡过程示意图。

图5.1 中,TXmid为空挡位置;TXmax为在奇数挡方向换挡拨叉所能够达到的极限位置;TXmin为在偶数挡方向换挡拨叉所能够达到的极限位置;TYmin为R、C 挡对应的选位位置;TYmid为1、2 挡对应的选位位置;TYmax 为3、4 挡对应的选位位置。

以2 挡换3 挡的换挡过程为例(实线部分),结合传感器的信号将换挡过程分为:TXmin-TXmid摘2 挡的过程;TYmid-TYmax选位的过程;TXmid-TXmax挂3 挡的过程。

图5.1 换挡过程示意图

其中TXmid-TXmax的换挡过程可以根据同步器的工作状态,分为四个阶段:第一阶段(0—1),结合套给同步环施加推力,消除同步环与齿圈锥面之间的间隙;第二阶段(1—1),同步过程中通过同步环与齿圈锥面之间的推压产生摩擦力矩,改变变速器输入轴部分的转速,使同步器主、从动部分之间的转速趋于相同,速差消除之前,同步环不能够继续往前移动;第三阶段(1—2),同步过程结束以后,结合套越过同步环,其齿尖与目标挡结合齿圈的花键齿尖相抵;第四阶段(2—3),结合套与目标挡的结合齿圈相啮合,结合套移动到限位位置,换挡结束。

换挡过程中,如果换挡力小,换挡机构运动速度慢,虽然可以保证换挡过程的平稳性,但势必延长换挡时间,加剧动力中断,降低车辆的动力性;如果一味地要求换挡机构快速运动,过大地增加换挡力,则会导致同步器等部件的较大冲击,造成损坏,缩短其使用寿命。根据以上的分析,可以总结换挡过程控制的关键点如下。

1.同步器齿套平稳移动控制

在图5.1 中(0—1)所示的换挡过程第一阶段,结合套推动同步环前移,使同步环的内锥面与目标挡齿圈的外锥面相结合,并逐渐压紧,由于两个部件间存在转速差,过快的结合容易引起较大的冲击。另外,如果结合套前移速度过快,则会导致同步器在换挡过程中不起作用而出现非同步打齿。如图5.2所示,由于结合套的运动速度过快而导致结合套齿端的不正常磨损。

在消除间隙阶段,在快速消除间隙的同时,要抑制结合冲击,更要避免由于结合过快而造成的非同步打齿现象的产生。

图5.2 结合套的不正常磨损

2.同步过程控制

AMT 同步过程控制主要是通过换挡操纵力的控制来实现的,一般液压换挡操纵机构输出的换挡力较大,这有利于缩短换挡同步时间。但是,如果换挡力超出允许范围则会导致同步器的损坏。越野车辆追求较高的动力性,一般对换挡过程的要求更注重快捷性。因此,需要合理控制换挡油缸输出的换挡力,使其在能满足同步器使用要求的前提下,尽量缩短换挡时间,提高车辆的动力性。如图5.3所示,由于换挡力过大而导致的同步环及齿圈锥面的过度磨损,严重影响其使用寿命。

图5.3 同步环及齿圈锥面的不正常磨损(https://www.xing528.com)

(a)同步环内锥面磨损;(b)齿圈外锥面磨损

3.换挡拨块磨损控制

换挡拨块是换挡操纵机构中的一个关键部件,位于换挡拨叉与结合套之间,用于推动结合套运动,换挡期间拨块没有圆周方向的运动速度,因此会与结合套之间摩擦而产生磨损。为保证结合套的使用寿命,通过两者材质的合理匹配选型,拨块一般会成为主要的磨损对象,当拨块磨损过多时,换挡行程会加大直至超出极限而导致换挡失败,这在换挡控制中是要尽量避免的。

在手动机械变速器上,拨块的设计使用寿命会超过变速器的使用寿命,因此换挡期间拨块的正常磨损是被允许的。

由于AMT 换挡操纵机构输出的换挡力较大,因此会导致换挡操纵机构的弹性变形。由于液压缸内O 形圈等元件的静摩擦力,换挡结束后操纵部件的弹性变形无法复位,残余压力存在,换挡结束后换挡拨块与结合套之间存在摩擦而产生磨损,缩短其使用寿命,如图5.4所示。

图5.4 换挡拨块的不正常磨损

换挡结束以后,消除换挡机构之间的残余压力,避免换挡拨块的不必要磨损,这也是AMT 换挡过程中所要解决的问题。

通过以上分析,换挡过程的控制原则可总结如下。

(1)快速消除同步器摩擦锥面间的间隙,控制同步器主、从动部分结合前的移动速度,避免冲击。

(2)同步过程控制,缩短同步时间,但避免换挡力超出极限,保证同步器的使用寿命。

(3)同步后,快速结合齿圈和结合套,但同时避免两者齿尖的冲击。

(4)换挡完成后,消除换挡残余力,避免换挡拨块的过度磨损。

如图5.5所示,换挡过程控制中采用不同的控制策略,换挡过程的控制效果会出现较大的差异:当换挡过程中采用较小的换挡力时,换挡过程的控制曲线将如图中的点画线所示,换挡虽然平稳,但换挡时间被延长,会降低车辆的动力性;当换挡过程中采用较大的换挡力时,换挡过程的控制曲线将如图中的虚线所示,换挡时间短,但换挡过程粗暴,换挡冲击大,会缩短换挡操纵部件的使用寿命。换挡过程的控制要避免换挡力过大或过小,要根据车辆的实际行驶状况和需求对换挡过程实施合理的控制,下文将讨论换挡过程的理想控制目标的制订及实现。

图5.5 换挡过程控制曲线对比

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。