越野车辆要求较高的动力性,需要换挡期间能够尽量缩短动力中断的时间,同步过程是换挡过程的重要组成部分,同步时间是换挡时间的重要组成部分,因此同步时间也应当尽量短。同步时间短,则需要提高同步器的摩擦功率,但同步器在使用过程中的单位面积摩擦功率不允许长时间超过其最大单位面积摩擦功率,因此以同步器的最大单位面积摩擦功率作为同步过程的控制目标,在兼顾同步器使用寿命的前提下追求尽量短的同步时间。

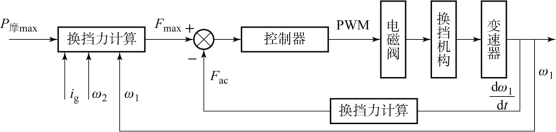

通过以上的分析,在已知同步器最大允许摩擦功率前提下,根据同步器主、从动部分之间的转动角速度差ω1/iX-n2·iG/D,X可以计算出换挡过程所允许的最大换挡力Fmax,并以其作为控制目标。再由变速器输入轴转动角加速度dω1/dt 对换挡机构实际输出的换挡力Fac进行估算,根据需求的换挡力和实际换挡力的偏差,对电磁阀控制占空比d 进行调整,实现同步过程的换挡力控制,同步过程控制框图如图5.19所示。

图5.19 同步过程控制框图

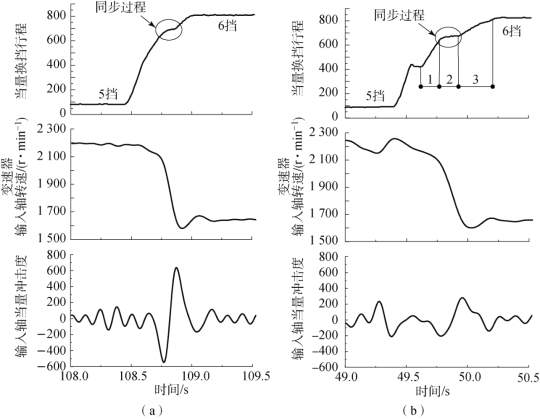

图5.20 是两组换挡过程冲击度对比,图(a)中换挡过程不分阶段控制,整个换挡过程电磁阀常开,提供换挡操纵机构最大的换挡速度和换挡力。图(b)中换挡过程分阶段控制,根据换挡行程TX 的不同阶段,对换挡速度和换挡力进行相应的调节。

(https://www.xing528.com)

(https://www.xing528.com)

图5.20 换挡冲击度对比

(a)冲击大;(b)冲击小

从图5.20 中可以看出,在换挡点相同的情况下,图(a)中的换挡过程迅速,在0.5 s内就完成了换挡动作,但是换挡冲击较大,换挡过程粗暴,换挡噪声大,换挡品质差,容易造成同步器损坏。图(b)中的换挡过程分阶段控制,可以从图中换挡行程TX 的曲线变化区分出换挡过程的各个阶段,换挡过程在0.7 ~0.8 s完成,满足换挡需求。相对于图 (a)中的换挡过程,图(b)的换挡过程冲击较小,换挡平稳,噪声小,有利于提高换挡品质,同时还可以有效地保护同步器。

同步过程中的不同占空比控制下,同步器摩擦功率对比如图5.21所示。图5.21 (a)中的同步过程采用较大的控制占空比,换挡油缸输出相对较大的换挡力,尤其是在同步过程开始阶段,由于同步器的主、从动部分的转速差较大,会导致较大的同步器摩擦功率,图5.21 (a)所示摩擦功率当量值接近2 000,约为0.5 W/mm2。图5.21 (b)中的同步过程采用较小的控制占空比,输出相对小的换挡力,同步器的摩擦功率当量值小于1 500,比图5.21 (a)中的摩擦功率的最大值减小25%,可见,同步过程中通过调整电磁阀的控制占空比,对同步器的摩擦功率进行调整是切实可行的,并且可以得到理想的控制效果。

图5.21 同步器摩擦功率对比

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。