热流道浇注系统主要有两类:一类是有流道板和分喷嘴的完整的热流道;另一类是没有流道板、主流道单喷嘴的浇注系统。

1.完整的热流道浇注系统

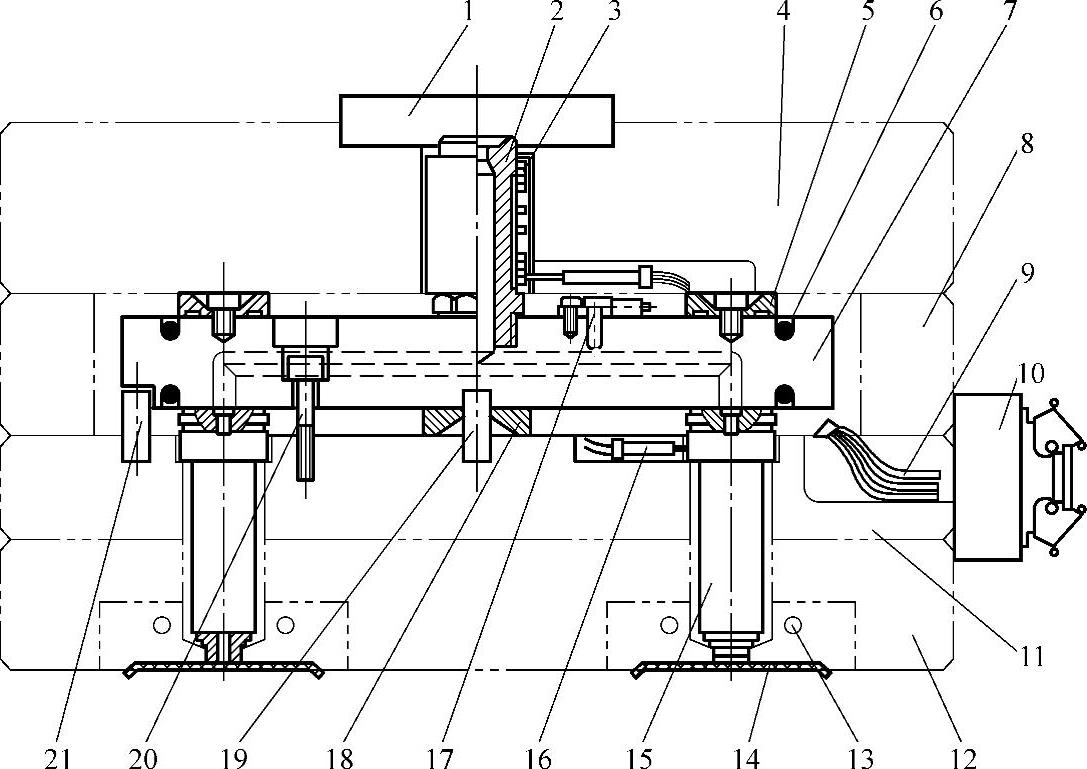

图1-38所示为典型的热流道喷嘴系统的结构,其主要有主流道喷嘴、流道板、分喷嘴、加热和测温元件、安装和紧固零件所组成,其分喷嘴是开放式的直接喷嘴。

图1-38 热流道喷嘴系统的结构

1—中心定位环 2—主流道喷嘴 3—主流道喷嘴的加热器 4—定模固定板 5—承压圈 6—电热弯管 7—流道板(分流板) 8—垫板 9—耐温导线 10—接线盒 11—定模夹板 12—定模板 13—冷却水孔 14—注塑件 15—分喷嘴 16—喷嘴加热器的引出线 17—流道板测温热电偶 18—支承垫 19—中心定位销 20—紧固螺栓 21—止转定位销

图1-38所示的主流道喷嘴2的功能与冷流道浇注系统的主流道相同,但它有电加热线圈和热电偶测温;中心定位环1的外径与注射机上定模板定位孔相配;定位环内孔与主流道喷嘴的定位轴段紧配;主流道喷嘴入口的凹坑和孔径必须与注射机喷嘴的凸球和孔径相配。图1-38所示的主流道喷嘴用螺纹与流道板7连接。

流道板应该具有良好的加热和绝热设施,以保证电加热效率和温度控制有效。在图1-38所示的流道板上,在两平面嵌装了金属管状电热弯管6。它的热量通过流道板金属间接地传导给流道中的塑料熔体,并安装了流道板测温热电偶17。流道板悬置于定模板与垫板构成的模框中,利用空气绝热。

热流道板根据浇口的数目和位置,可以用一字形、H形和X形等各种外形。它要承受流道高压熔体的作用力和各喷嘴的热膨胀,要求它有足够的刚度。流道常用圆形截面,其转折处应圆滑过渡,防止熔体滞留。流道板用紧固螺栓20连接定模板17,在压力下分喷嘴15与流道板的连接应可靠地防止塑料熔体泄漏。

热流道喷嘴的通道直径应与流道板上的流道直径相配。流道板上流道直径大1mm,喷嘴的流道入口有斜角过渡。喷嘴浇口的设置方法有两种:一种是做在喷嘴壳体的末端,供应商提供的喷嘴上有浇口套,如图1-38所示;另一种是将浇口孔做在定模板上,或把浇口套装嵌在定模上。开放式浇口的类型主要有两类:一种是主流道型的直接浇口,简称直浇口,如图1-38所示;另一类是顶针式浇口。与冷流道系统的点浇口相比,进入喷嘴末端点浇口的熔体温度较高,但是塑料熔体的剪切速率过大,会有降解的危险。喷嘴上浇口的设计和制造是热流道注射成功的关键。所有的喷嘴必须安装有热电偶,每个喷嘴都有加热和温度调节系统。喷嘴里较多用线圈加热器。不但要求加热器能等温均衡地加热熔体,而且在喷嘴与冷模具之间要绝热。

热流道板和喷嘴设有加热和测温元件。现今,流道板很少用圆棒式加热器,较多采用图1-38所示的管状弯管加热器。它的热量通过流道板金属间接地传导给流道中的塑料熔体。流道板通常是分区加热。每个弯管加热器对应一个测温热电偶。测温位置应是高温热点(如加热器输出量最大的点),在加热器与熔体通道之间。

喷嘴里多用线圈加热器。不但要求加热元件能等温均衡地加热熔体,而且喷嘴与冷模具间要有空气间隙绝热。通常,每个喷嘴单独加热并布置测温热电偶。热电偶布置在浇口附近,该处的温度对于熔体的流动性和压力的传递都非常重要;或布置在主流道的末端,以防止塑料熔体的分解。

流道板的紧固和密封必须达到抗泄漏,要计入热膨胀的作用,还要限制流道板的热损失。图1-38中的在喷嘴轴线上的承压圈、流道板和喷嘴,在注射加热时应有恰当的过盈,以防止泄漏。在高温热膨胀的情况下,过大的膨胀力会挤压破坏定模板或定模固定板的表面。承压圈的厚度应经仔细校核,它必须由刚度好、导热性差的材料制成。它的接触面积过大则不利于流道板的绝热,但是过小的面积则会使表面挤压压力增大。

在图1-38所示的模具中央轴线上,流道板与定模板之间配有中心定位销19,加上流道板边缘的止转定位销21,可保证流道板的定位精度及保证定模板周边的间隙均匀,也保证了流道板与喷嘴两者流道的对准。中心定位销与分流板之间应该是紧密配合,而止转定位销在模板平面的径向必须有足够的间隙。它仅限止流道板的转动,只有这样才能防止流道板产生过大的热应力和热变形,使流道板在径向先行自由膨胀,然后再在喷嘴轴线方向做有约束的热膨胀。

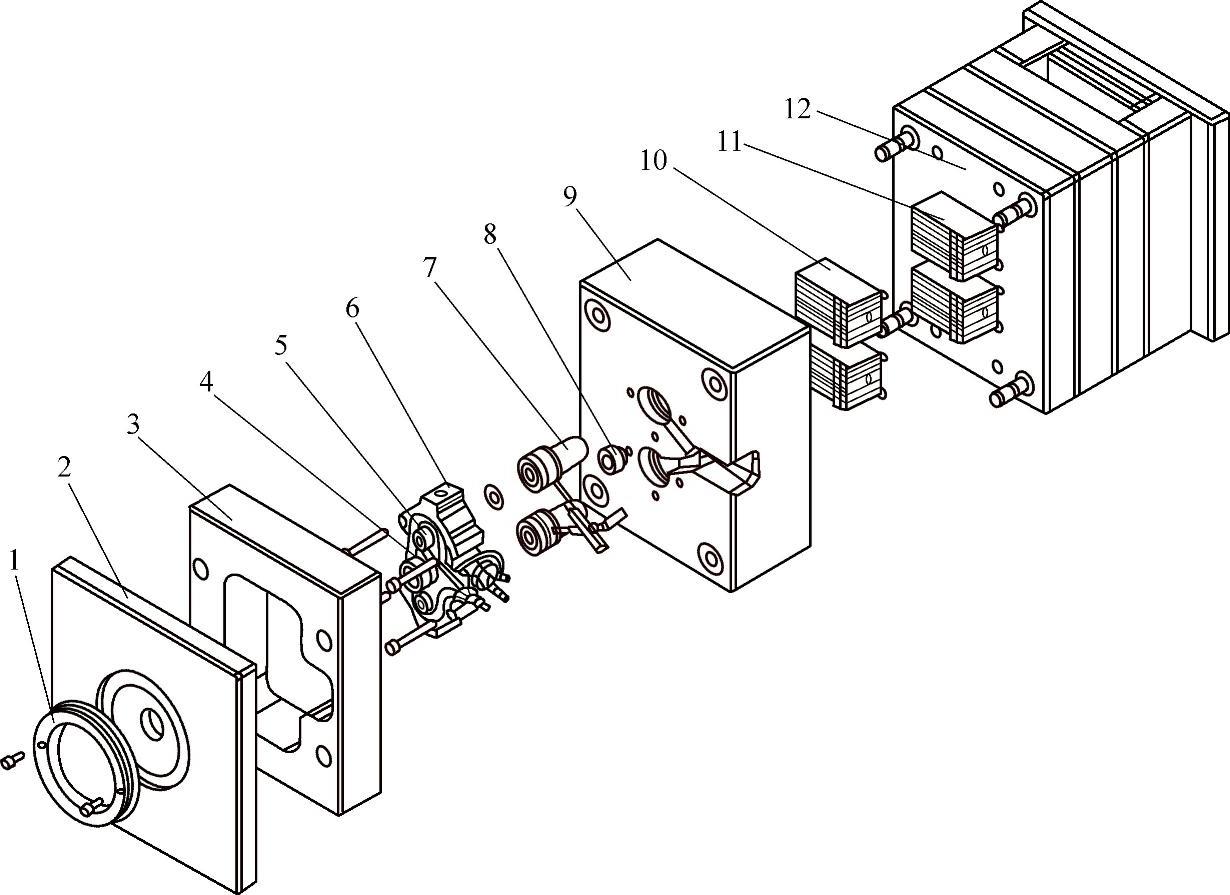

图1-39所示为一模两腔热流道注射模。它与图1-38所示的装配剖面图可对照阅读理解。图1-39所示的注射模,由于定模固定板2较薄,主流道较短。采用不加热的主流道杯4。主流道的温度维持,依靠固定加料的注射机的喷嘴和热流道板两者供热。流道板有一分二的流道,装有两个开放式的喷嘴。(https://www.xing528.com)

图1-38和图1-39所示的流道板都是板式结构,而且是外加热的。图1-39中,流道板6是悬架在热板框中,上有定模固定板2,下有定模板9。流道板是被电加热器加热的高温部件,四周是装有冷却系统的低温模板。以空气作为绝热材料,流道板的上下平面和四周与模板间都有间隙。喷嘴的大部分表面与定模板之间也都有间隙。

图1-39 一模两腔热流道注塑模

1—定位环 2—定模固定板 3—垫板框 4—主流道杯 5—承压圈 6—流道板 7—开放式喷嘴 8—支承垫 9—定模板 10—注塑件 11—型芯 12—动模

为了避免流道板6将热量传递给定模固定板2和定模板9,两个承压圈5和一个支承垫8应该用绝热材料制造。又因为承压圈5承受喷嘴轴线上流道板和喷嘴的热膨胀应力,支承垫承受注射机喷嘴的压力,所以两者应该采用耐压的高强度材料。承压圈和支承垫的接触面积若太大,则不利绝热,若面积太小,则强大压力会压溃定模固定板和定模板。

2.主流道单喷嘴的浇注系统

主流道喷嘴的下游需要分流塑料熔体,又有多个喷嘴注射型腔,因此这类浇注系统是多喷嘴的热流道系统,如图1-38和图1-39所示。还有一类塑料熔体的传输方式为主流道单喷嘴注射传输,它属于简单的热流道浇注,没有流道板,主流道喷嘴可直接注射成型塑料制品的型腔。这种热流道喷嘴被称作单喷嘴,如图1-40和图1-41所示。在此类注射模中,只有一个热流道的喷嘴。它是标准系列化的主流道单喷嘴。

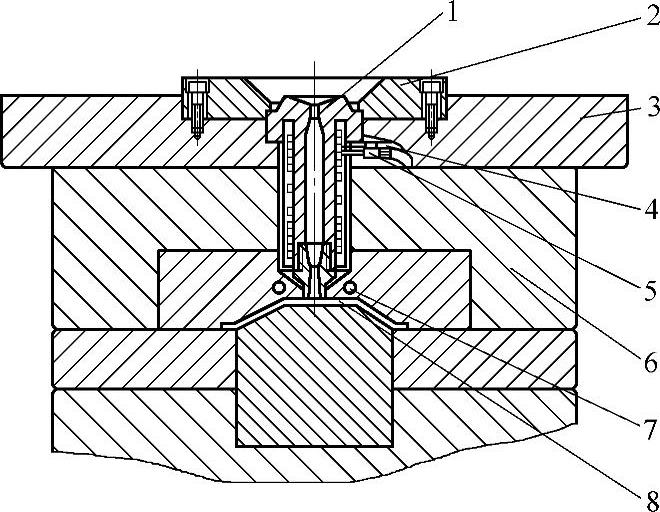

主流道单喷嘴的结构如图1-40所示。单个主流道喷嘴替代原主流道杯的定位环和主流道衬套的功能。主流道喷嘴可以是直接浇口,也可以是顶针式浇口或针阀式浇口。在冷流道浇注系统里,凝固主流道里塑料需较长的注塑周期,且主流道根部的塑料会有凹陷和气泡等缺陷。主流道单喷嘴使用顶针式浇口或针阀式浇口可避免浇口凝料的切割。图1-40所示的直接浇口的单喷嘴允许有较长较粗的塑料熔体的通道,但在塑料件上留有较大直径的料柄。

直接浇口的单喷嘴,浇口有锥度,便于脱出又长又粗的料柄,能注射大型厚壁深腔的壳体,如桶、箱等。主流道喷嘴通道中熔体传输的压力损失较小,又没有分流道,允许注射件型腔在充模流动时有较长的流程比,可注射较长流程的壳体,而且此种单个中央的正面浇口成型的壳体取向良好,无熔合缝。

图1-40 直接浇口的主流道单喷嘴结构

1—单喷嘴 2—定位圈 3—定模固定板 4—热电偶 5—加热器 6—定模板 7—冷却水孔 8—注塑件

如图1-40所示,定位圈2将单喷嘴1压紧在定模上,螺钉连接要强有力。单喷嘴1上入射口的凹坑要与注射机的喷嘴球头很好贴合,入射口的口径要略大于注射机的喷嘴的直径。单喷嘴的入射口表面要有足够硬度,以抵御注射机喷嘴的挤压。单喷嘴的加热器5和热电偶4的引出线要从定模固定板3的长槽中引出。单喷嘴在注射成型时热量聚集,温度较高,要特别注意与定模板的隔热,重视单喷嘴浇口区的温度调节。

主流道单喷嘴注射模如图1-41所示。它是从单型腔的、单个针点式浇口的注射模演变而来的。原来是双分型的三板模必须分型取出两头细中间粗的橄榄形的流道凝料,改为热流道后,主流道演化成主流道单喷嘴,针点式浇口被改造成针尖式的喷嘴浇口,简化为单分型的二板模,而在注塑件上留下细小的痕迹。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。