注射成型是在一定压力下的塑料熔体经流动充填模具型腔而实现的。塑料熔体有比一般流体高得多的黏度,通常为102~103Pa·s,并且有非牛顿的假塑性流体的特征。描述各种塑料的黏度,用流变曲线是科学的方法,但已往流变数据测算和应用有一定难度,注射生产企业已习惯用熔体流动速率来比较塑料熔体的流动性。

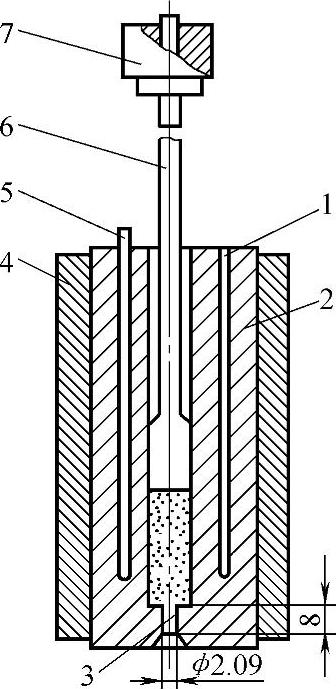

图2-5 热塑性塑料熔体流动速率测试仪

1—热电偶 2—机筒 3—出料孔 4—保温层 5—电加热棒 6—柱塞 7—负载

生产中通常用黏度的相对值来评估熔体的流动性。热塑性塑料熔体流动速率MFR的测定需符合GB/T 3682—2000的规定热塑性塑料熔体流动速率测试仪,如图2-5所示。熔体流动速率是在一定温度和负荷下,10min通过标准口模的熔体质量。口模内径为2.095mm,长为8mm。负荷用的砝码及机筒自动控制的温度均要按标准条件进行。熔体流动速率MFR(g/10min)对应ASTMD1238标准,被译为熔体指数(MeltFlowIndex),缩写MFI或MI。注射模塑料熔体的MFR为5~50g/10min。MFR为15~25g/10min时最适宜注射流动充模。熔体流动速率是同一种热塑性塑料、不同规格品级的重要区别标志。薄膜吹塑的MFR为0.3~12g/10min。为防止吹塑过程中熔体黏度过稀而破裂,需要高黏度的塑料品级。

塑料熔体的流动速率测量方便,测试仪器简单,数据容易获得,但此数据不能用于熔体流动的黏度、体积流率、剪切应力、剪切速率及流程压力损失的计算。

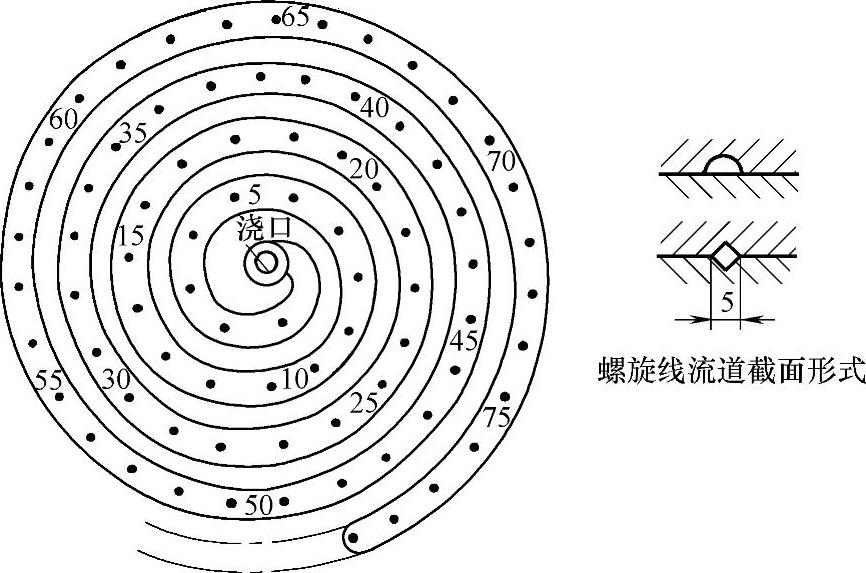

图2-6所示为塑料流程比测试注射模,其有阿基米德螺旋线布置的窄小流道。将定量的某种塑料在一定的熔融温度和注射压力下注入,用测得的流程长度除以流道截面的厚度就得到流程比。

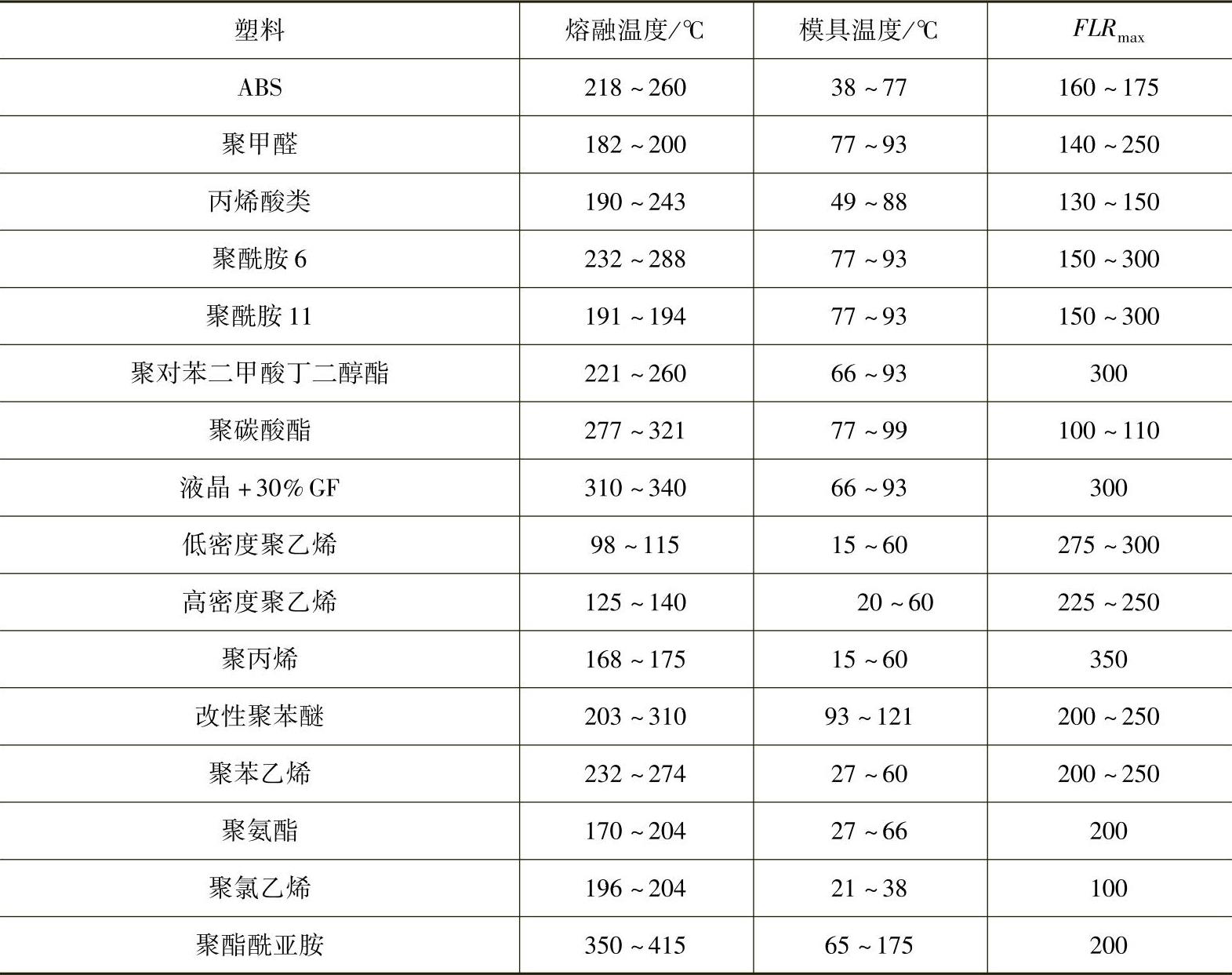

表2-8列出了一些塑料熔体的最大流程比FLRmax。由表2-8可知,高黏度物料,如PC和PSU等,FLRmax为100~130;中等黏度物料,如ABS和POM等,FLRmax为160~250;低黏度物料,如PE和PA等,FLRmax为300左右。

(https://www.xing528.com)

(https://www.xing528.com)

图2-6 塑料流程比测试注射模

表2-8 一些塑料熔体的最大流程比

注:注射压力为80~90MPa。螺旋槽的间隙为2.5mm。当流程厚度小于2.5mm时,取表值下限的0.7~0.8。

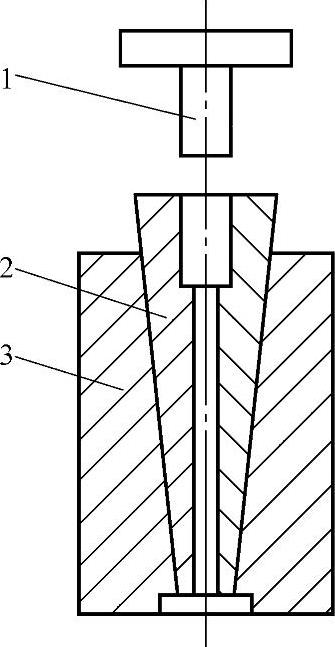

热固性塑料采用图2-7所示的拉西格测试模测定流动性。按GB/T 1404标准,将某种塑料在料腔中热压成锭后,在规定温度和压力下挤压,测得3min内小孔中的挤出塑料长度(mm)。挤出长度越长的塑料品种,流动性越好。

图2-7 热固性塑料拉西格测试模

1—压柱 2—型腔 3—模套

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。