主流道单喷嘴有开放式浇口,也有针阀式浇口的单喷嘴。下面介绍针阀式主流道单喷嘴的结构以及这种喷嘴的应用和标准系列。

1.针阀式单喷嘴结构

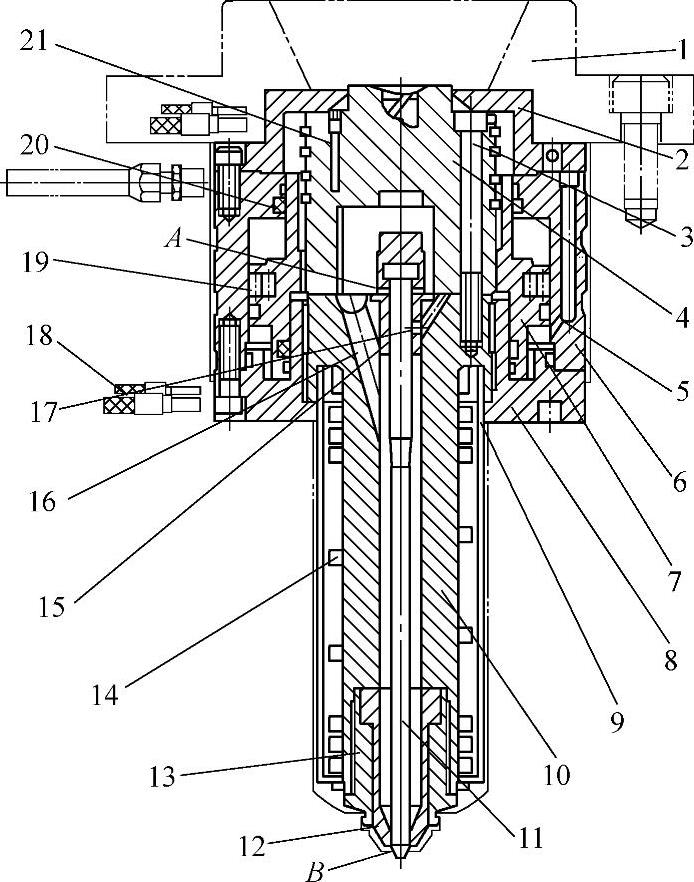

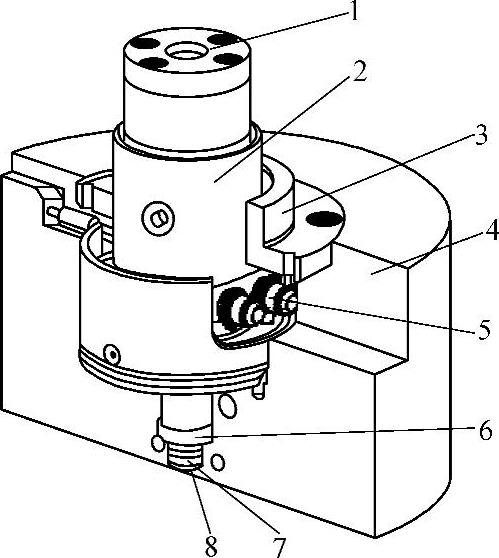

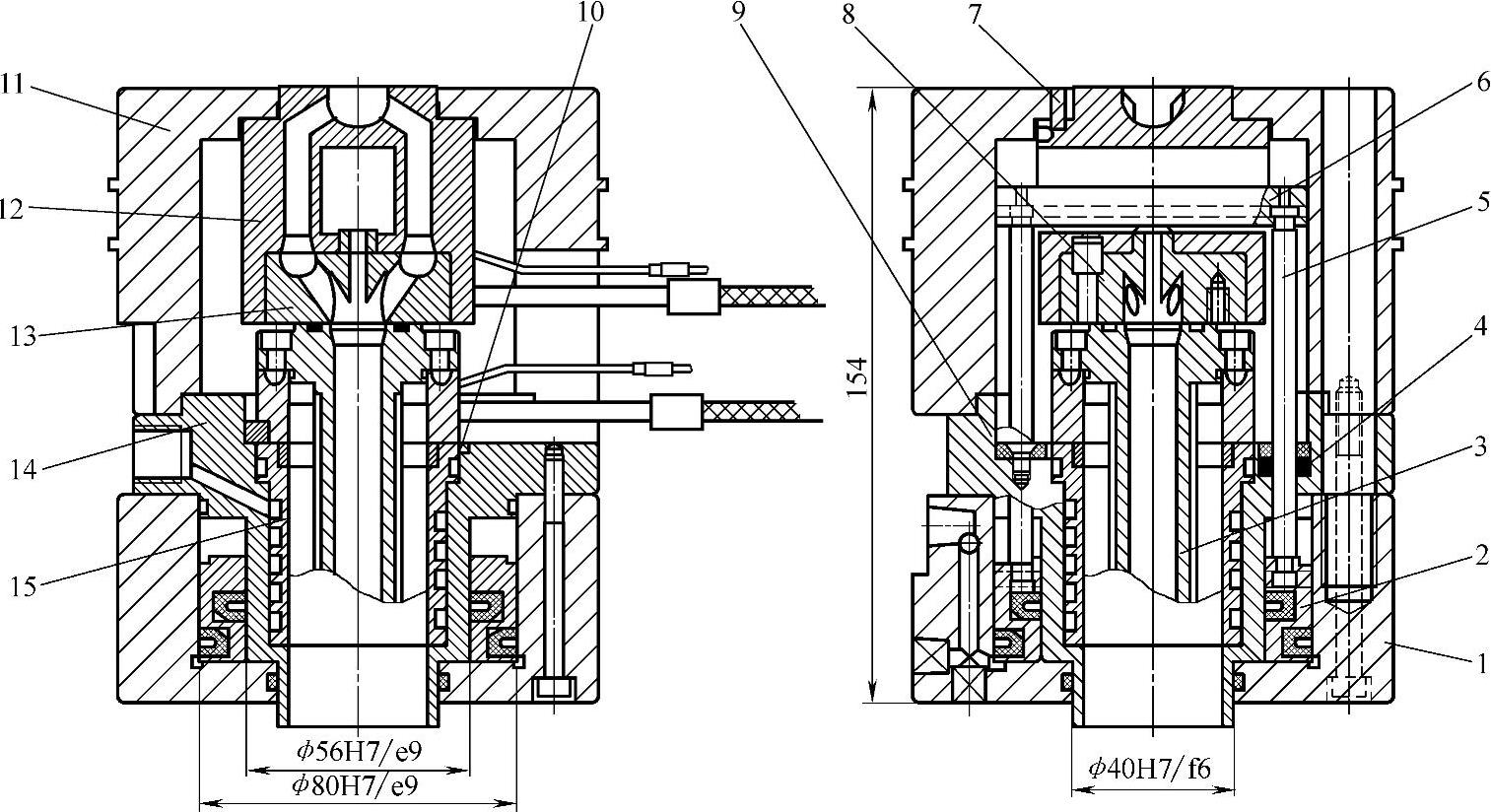

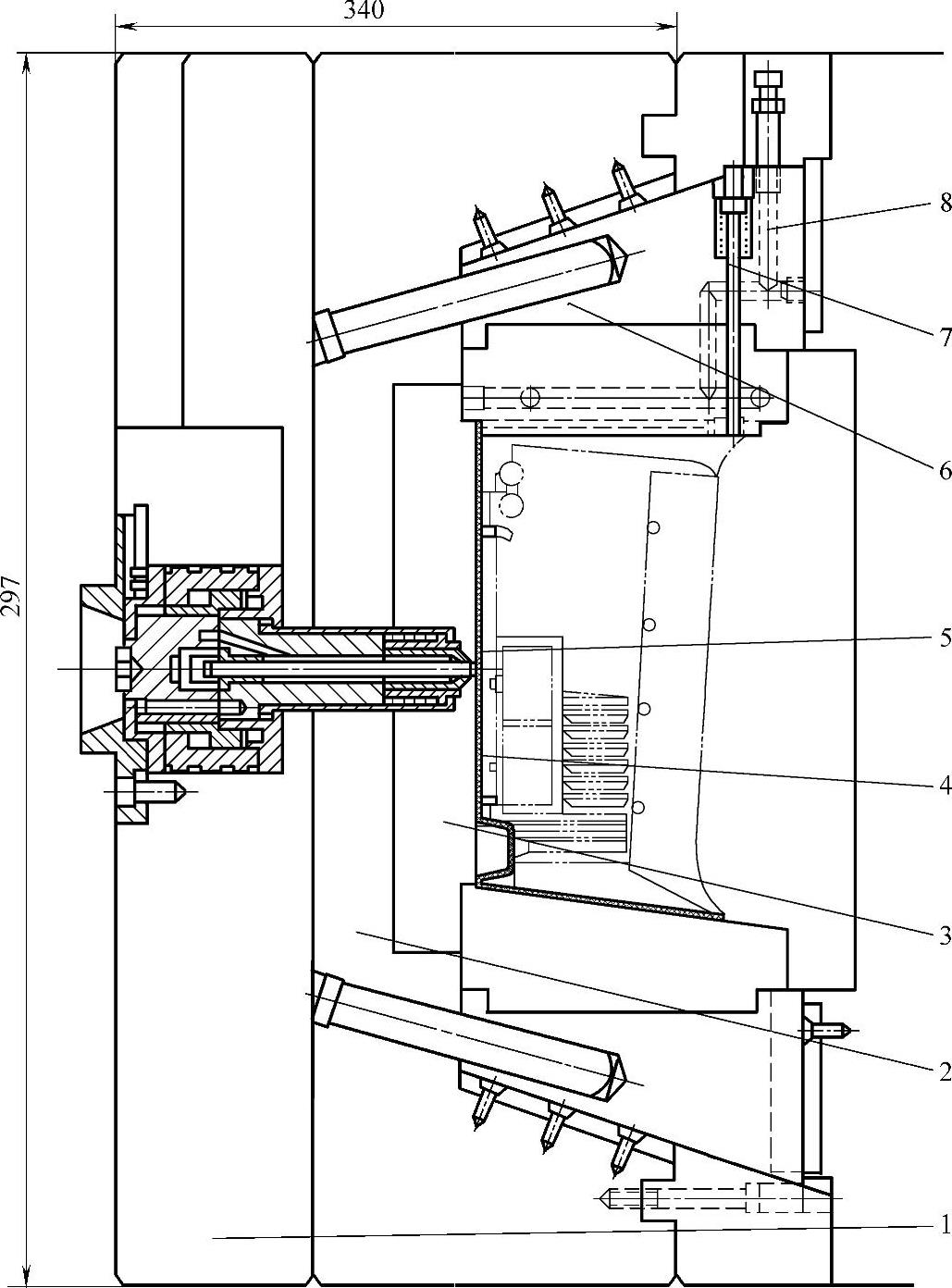

图6-1所示为气动针阀式圆柱头主流道单喷嘴。在驱动气缸两端都有加热器和热电偶,用以调节输入熔体的温度。气缸活塞7带动阀针11运动,可实现浇口启闭。

图6-1 气动针阀式圆柱头主流道单喷嘴

1—定位圈 2—气缸上盖 3—主流道的嵌入加热器 4—主流道芯杯 5—导向环 6—气缸缸体 7—气缸活塞 8—气缸下盖 9—导热圈 10—喷嘴壳体 11—阀针 12—阀针头导热套 13—喷嘴头 14—喷嘴加热器 15—阀针导向套 16—输送熔体分流道 17—排气孔 18—喷嘴热电偶 19—活塞耐磨密封圈(格来圈) 20—含氟O形橡胶密封圈 21—主流道的热电偶

对图6-1所示的气动针阀式单喷嘴有关组成部件的功能和特征的讨论如下:

(1)塑料熔体的输送管道 与注射机喷嘴贴合的主流道芯杯4,其凹球坑和管径必须与注射机喷嘴凸球头和孔径匹配。熔体输入后有两个管道分流,输送管道曲折绕过活塞的阀针座,熔体应有103~104s-1的流动剪切速率。熔体汇流到圆环截面的阀针段后在圆环隙管道中流动,在单边3mm厚的塑料层有102~103s-1的流动剪切速率。该喷嘴段的长度可达200~300mm。整个塑料熔体的输送流程的压力损失较大。

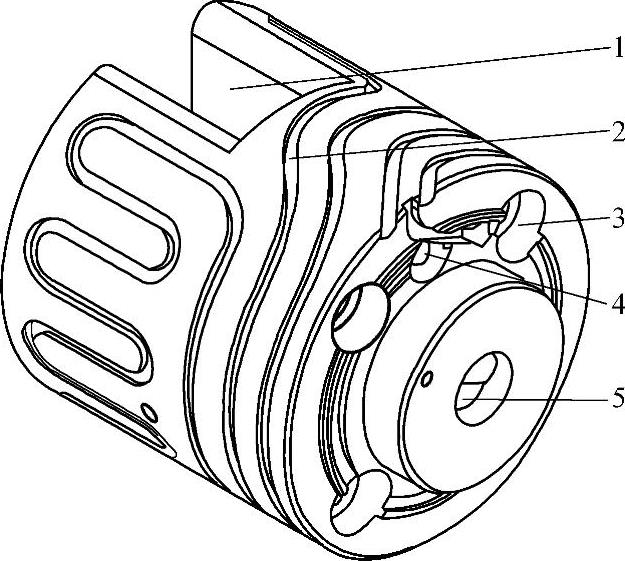

主流道加热可避免依赖注射机喷嘴的热传导。在注射机喷嘴脱离模具时,避免产生冷料。主流道芯杯如图6-2所示。在圆柱面上加热丝嵌线槽2嵌入直径1.8mm、长1m的加热丝,并在端面上热电偶嵌入孔4插入热电偶。图6-2所示主流道芯杯上的夹槽1用来安装活塞上横杠。图6-3所示为单喷嘴的气缸活塞。活塞中央横杠1上可挂装阀针的圆柱头,其可由活塞驱动做往返运动。

图6-2 主流道芯杯

1—活塞上横杠装夹槽 2—加热丝嵌线槽 3—四个紧固螺钉孔 4—热电偶嵌入孔 5—熔体输入口

图6-3 单喷嘴的气缸活塞

1—活塞中央横杠 2—阀针吊环的装入孔槽

在图6-1所示的A位置,阀针导向套15的孔与阀针的间隙会有熔体泄漏。熔体积聚在活塞横杠,会使活塞闭合不到位,机械闭合失败,因此导向孔与阀针要有高的配合精度。直径为6mm的阀针,其双向间隙需控制在0.004~0.007mm内。导向孔中有周向细槽,并有排气小孔。导向套用高速工具钢SKH51(日)制造,真空热处理硬度为58~62HRC。阀针也用SKH51(日)制造,热处理硬度为58~62HRC,表面沉积氮化钛。阀针挂装圆柱头的部位及其附近的一段长度需退火处理至硬度45HRC,以保证阀针与活塞连接部位的韧性。

在图6-1所示的B位置,当阀针11闭合不到位时,浇口会有熔料溢出。这时需要修磨气缸活塞7的端面,使活塞在闭合极点时与气缸下盖8冲撞受阻。阀针的圆锥头与浇口锥孔完全闭合。显然,在A位置,活塞中央横杠与喷嘴壳体10之间应预留空隙,用以放置调整垫片。阀针圆锥头闭合的调节和维修是困难的。

阀针头导热套12用铍青铜制造,表面镀镍或沉积氮化钛。套孔与阀针有0.1mm的单向间隙。它可引导阀针对准插入浇口孔,同时将热量传导到浇口洞口。喷嘴头13用耐热钢H13(美)制造。它紧固导热套,并有六角扳头形体。喷嘴头伸入定模上洞口,其外圆柱面是喷嘴头部的封胶面。

(2)气动驱动装置 如图6-1所示,它由气缸和阀针组成,阀针有8~18mm工作行程,连接在气缸活塞7上来回滑动。较长行程有利于管状塑料料流熔合成柱体,但对气缸或液压缸的制造精度要求高。阀针在1500×105Pa熔体压力中克服黏性阻力,需要较大的驱动推拉力,因此常用75~95mm直径活塞,气缸外径达到120~150mm。气缸活塞、缸体和缸盖用耐磨钢DIN1.2316(德)制造,硬度为250HBW。要有很厚的定模固定板容纳安装单喷嘴。不设冷却液循环管道,热量依靠气压冷风携走。目前,很少有热流道企业在阀针轴线上用液压缸驱动,因为液压缸的冷却和漏油都是难题。

气缸密封有活塞密封、导向环和O形圈三种密封(见图6-1),有直线移动和静止密封两种状态。对单喷嘴的气缸需用耐高温的密封圈,价格昂贵。

1)图6-1中件19为孔用活塞耐磨密封圈,俗称格来圈。它由里外两个密封圈同轴组成,主密封是矩形密封环,副密封是弹性O形密封圈,通过径向的过盈配合,连同O形圈的预压缩,即使在低压下也具有良好的密封效果。当系统压力升高时,O形圈通过变形施加更大压力,使密封圈更加紧贴密封面。允许活塞的移动速度为4~15m/s,压力为4~40MPa。密封圈由多种材料压制而成,有耐高温的聚四氟乙烯填料添加30%(质量分数)碳纤维的,有耐磨的聚四氟乙烯添加青铜的。密封圈的材质不同,其移动速度、耐压和耐温不同。须注意,工作温度升高时,密封圈的耐压下降。

2)图6-1中件5为孔用导向环,装嵌前将其剪断,也可用导向带。它的功能是为活塞提供导向和支撑作用,并吸收径向负荷,同时可防止液压缸零件之间的金属接触。导向环为矩形截面,活塞直径为10~50mm时,其宽为4mm,厚为1.5mm。它具有圆弧或倒角边缘,可避免沟槽底角中出现的边缘力,安装也方便。

3)图6-1中件20为含氟O形橡胶密封圈。其应有-30~120℃耐温范围。针阀式主流道单喷嘴的气缸通常没有绝热和循环冷却液的设计。要注意的是,气缸上的O形密封圈有两种工作状态,即移动摩擦和静密封。它们的预紧量和沟槽尺寸公差是不同的。即使是用于静密封,也要采用耐高温的O形密封圈。

2.针阀式单喷嘴的应用

在针阀式喷嘴应用中,单喷嘴数量所占比例较小。居于中央轴线的驱动活塞使熔体输送通道分流且曲折,气缸或液压缸的工作条件差,装配和维修困难。只有制造精良的针阀式单喷嘴,才能保证系统工作稳定和使用寿命。

(1)针阀式单喷嘴热流道系统的应用 主流道开放式浇口的单喷嘴在5.1节已做了详细的介绍。由于精确控制浇口区的温度有困难,受到注射模的温度调节系统制约,故各种开放式浇口的热力闭合不稳定,会出现拉丝、流涎、垂滴和阻塞等弊病。图6-1所示为气动针阀式圆柱头主流道单喷嘴,用于主流道的熔料输送和机械控制启闭。图6-8所示的针阀式单喷嘴,适用于一模一件的薄壁深腔筒体制件的注射成型。塑料熔体由注射机喷嘴射入后,经此单喷嘴充填模具的单个型腔。这种单喷嘴热流道系统的应用有如下原则:

1)针阀式单喷嘴热流道系统适宜成型250~1000g的注塑件,单喷嘴注射熔体的体积流量为20~200cm3/s,适宜流量为100cm3/s左右。较小的薄壁注塑件用单喷嘴注射时采用细阀针。它受到压杆稳定和强度制约,机械加工也有难度。对于过大的厚壁注塑件,单喷嘴会有过大的流量和压力损失。粗阀针要由大直径的气缸活塞驱动。建议采用主喷嘴、流道板和多喷嘴的热流道系统。目前流行的气动针阀式单喷嘴的浇口直径为2~5mm,适合加工大型电子产品后盖、冰箱贮物盒和汽车灯罩等。

2)气动针阀式单喷嘴不适用高温塑料熔体的注射成型。对于注射熔体温度300℃以上的PEI、PSU和PEEK等塑料,要有高功率加热线圈和精确的温度控制。高温影响气缸的工作条件,破坏密封圈的性能,而耐高温的密封圈价格昂贵,且会增加注射模冷却系统的负担。

3)玻璃纤维增强和矿物充填的塑料熔料会加剧喷嘴零件的磨损。曲折的流道和许多装配缝隙上会有滞留阻塞。对于腐蚀性的塑料熔体、添加阻燃剂和PVC等塑料,要慎重考虑使用气动针阀式单喷嘴。应由热流道公司专门设计制造防腐抗磨的单喷嘴,以保证一定的使用寿命。

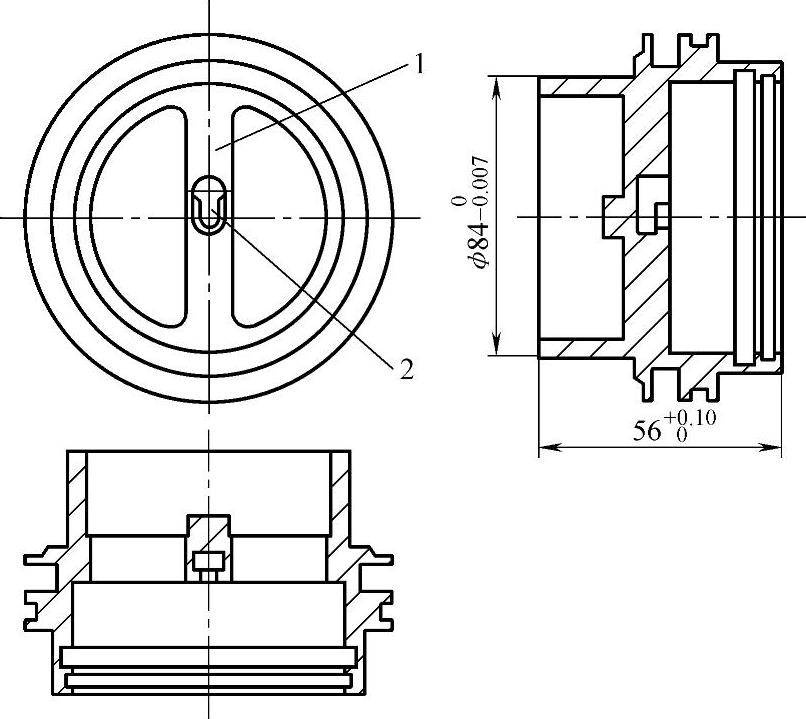

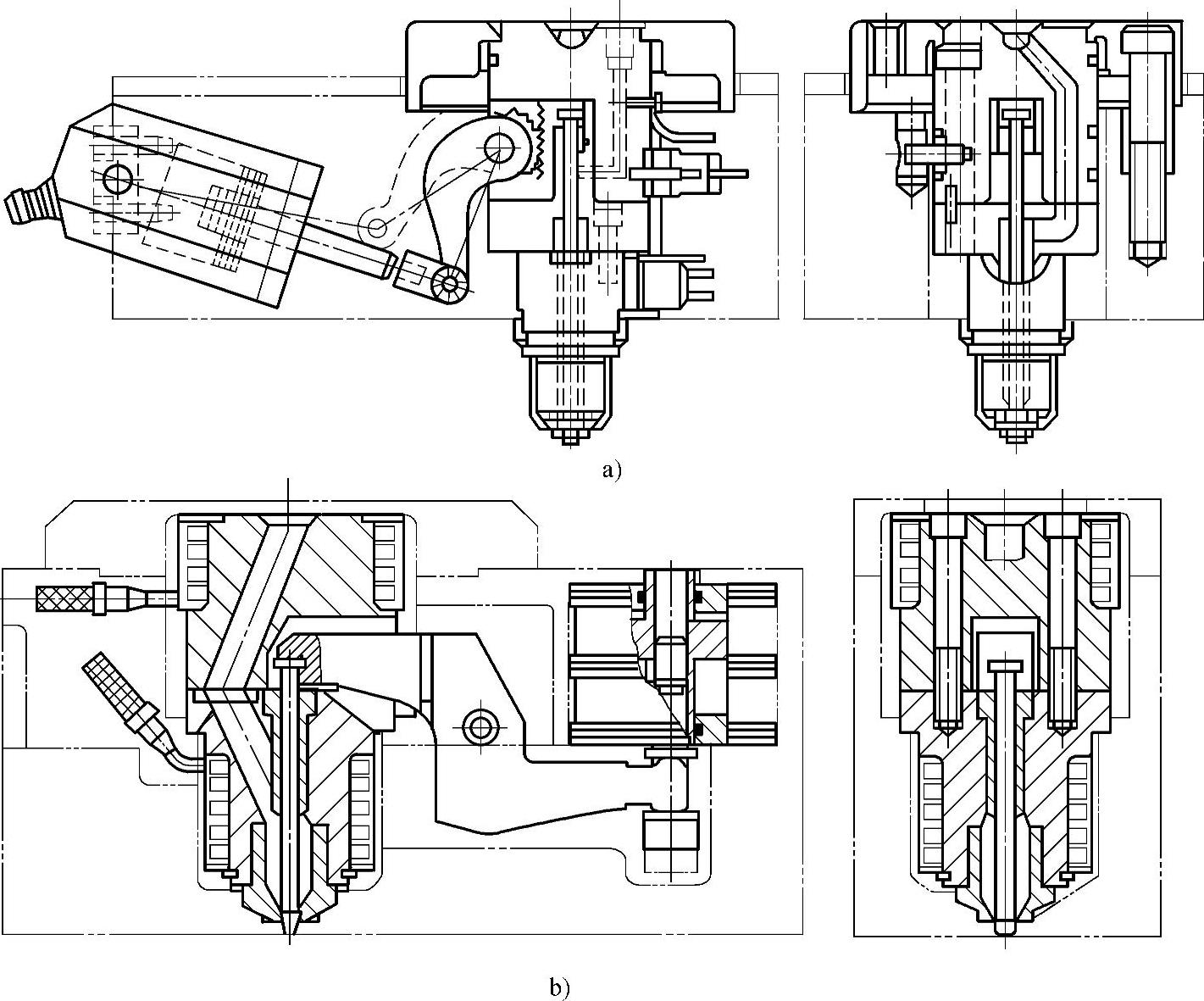

(2)针阀式单喷嘴常用系列和选用 针阀式单喷嘴的总体结构有两种,如图6-4和图6-5所示。一些热流道公司生产的两段加热的针阀式单喷嘴将主流道加热段置于注射机固定板外(见图6-5),能降低定模的高度,减少定模固定板的厚度;定位圈3与模板连接,又与注射机定位对中,也有利于散热,降低气缸的周边温度。

1)针阀式单喷嘴的注射量和直径。由于此种单喷嘴输送塑料熔体的管道曲折,故驱动气缸不能有效冷却,单喷嘴的装配和维修困难。它的标准系列产品用于中等注射量的输送。对于中等黏度塑料熔体,输送体积流量以12~150cm3/s为宜;对于低黏度塑料熔体,输送体积流量为20~250cm3/s;对于高黏度塑料熔体,输送体积流量为5~50cm3/s。此种单喷嘴浇口有ϕ2~ϕ4.5mm的直径。(https://www.xing528.com)

数克重的小制品常用流道板分流,分喷嘴多点注射,或者采用开放式的直接浇口的单喷嘴,经冷流道分流,射入多个小型腔。500~1000g的大型制件也应用流道板分流,并采用长管道输送塑料熔体,由众多喷嘴注射。

2)针阀式单喷嘴的浇口形式有不带浇口和带浇口两种。如图6-4a所示为圆锥头阀针浇口在定模板,图6-4b所示为圆柱头阀针浇口在定模板,这两种喷嘴都不带浇口。浇口在定模板上加工,冷却条件好,浇口残留痕迹浅平。但为避免浇口区的冷料影响成型材料质量,在喷嘴头上安装上隔热帽。图6-4c所示为圆锥头阀针直接浇口输出整体式单喷嘴。它是带有浇口套的喷嘴,浇口有较长的工作寿命。

图6-4 主流道针阀式单喷嘴

H1—喷嘴的加热线圈和热电偶 H2—主流道喷嘴的加热线圈和热电偶 2P—气动压力进出输送管道 a)圆锥头阀针浇口在定模板 b)圆柱头阀针浇口在定模板 c)圆锥头阀针直接浇口输出整体式单喷嘴

图6-5 两段加热的针阀式单喷嘴的一种组成

1—主流道杯 2—主流道加热段 3—定位圈 4—定模板 5—压缩空气管接头 6—喷嘴加热器和热电偶 7—喷嘴头 8—阀针

①图6-4a所示的圆锥头阀针浇口在定模板,得到的浇口残留痕迹取决于圆锥头伸出成型面多少。圆锥头阀针成型的遗留浇口痕迹埋在制品表面以下,不影响两平面接触制件的装配。圆锥头的阀针在圆锥浇口中闭合时有冲击力。必须让气缸盖承受下死点的冲击力。这种结构机械闭合稳定可靠,浇口圆锥面不会出现漏胶泄压。但调整阀针的闭合位置很困难。

②图6-4b所示的圆柱头阀针浇口在定模板,浇口残留痕迹的深浅取决于阀针头闭合位置的调整。阀针头在圆孔浇口中闭合,它的开闭运动速度平稳。在浇口套位置,需要给阀针设计导向零件,让阀针头对准插入孔口。如果浇口孔的高度过大,则浇口孔中的熔体会被挤压到制件里,浇口及其附近材料的成型质量较差。在浇口孔与阀针头磨损后,间隙里会出现漏胶泄压,故实际上依靠热力闭合。

③图6-4c所示为圆锥头阀针直接浇口输出的整体式单喷嘴,浇口区温度较高。直接浇口套可加长,或做成斜面。下游为冷流道的浇注系统,以阀针头封闭直接浇口,料头脱模时不会出现拉丝或垂滴。

3.液压缸驱动的针阀式喷嘴

以0.6MPa压缩空气驱动,可得到阀针闭合力约2kN。单喷嘴注射时塑料熔体有100MPa左右的高压,阀针的运动阻力很大。气缸活塞中央的空间位置被流道和阀针占据,虽然气缸活塞直径在75mm以上,但受压面积有限,因此生产中会出现阀针停滞和退针现象。但如果用压力为3~6MPa的液压缸活塞驱动,则阀针闭合力可提高10倍以上。

(1)液压缸驱动的单喷嘴 如果用液压缸驱动,液压油压力为3MPa时,可获得阀针闭合力约10kN。如图6-6所示,驱动力通过液压缸活塞2,经相联的两根活塞联动杆5和连接杆6传动至阀针。主射嘴芯体12有流道,有容纳连接杆6工作行程的空间。液压缸的工作温度在45℃以下,必须设置冷却系统。冷却水套15具有螺旋管道,置于喷嘴芯体3与活塞之间。

图6-6 液压缸驱动的单喷嘴

1、14—液压缸 2—液压缸活塞 3—喷嘴芯体 4—Y形密封圈 5—活塞联动杆 6—连接杆 7—主射嘴止转销 8—主射嘴内部止转销 9—密封圈压块 10—冷却水套 11—液压缸盖 12—主射嘴芯体 13—主射嘴连接件 15—冷却水套

(2)偏置液压缸齿轮齿条传动阀针的单喷嘴 图6-1所示的气动针阀式圆柱头主流道单喷嘴的气缸在主流道轴线上,主流道拐弯绕行,占有了很大空间。另外,主流道很长,加热功率损耗大,绝热困难。图6-7所示的两种针阀式主流道喷嘴将液压缸偏置,利用齿轮齿条或杠杆驱动喷嘴的阀针开合。其中,图6-7a所示的针阀式单喷嘴被设计在模具中央,液压缸安装在一侧的铰链上,用扇形齿轮与齿条驱动阀针。

图6-7 驱动外置的针阀式主流道喷嘴

a)齿轮齿条传动 b)杠杆传动

(3)偏置液压缸用杠杆传动阀针的单喷嘴 图6-7b所示的主流道喷嘴一侧有个偏置的液压缸,油压为4MPa,缸体做在模板上,驱动力经铰链上的杠杆传动到阀针。

4.应用实例

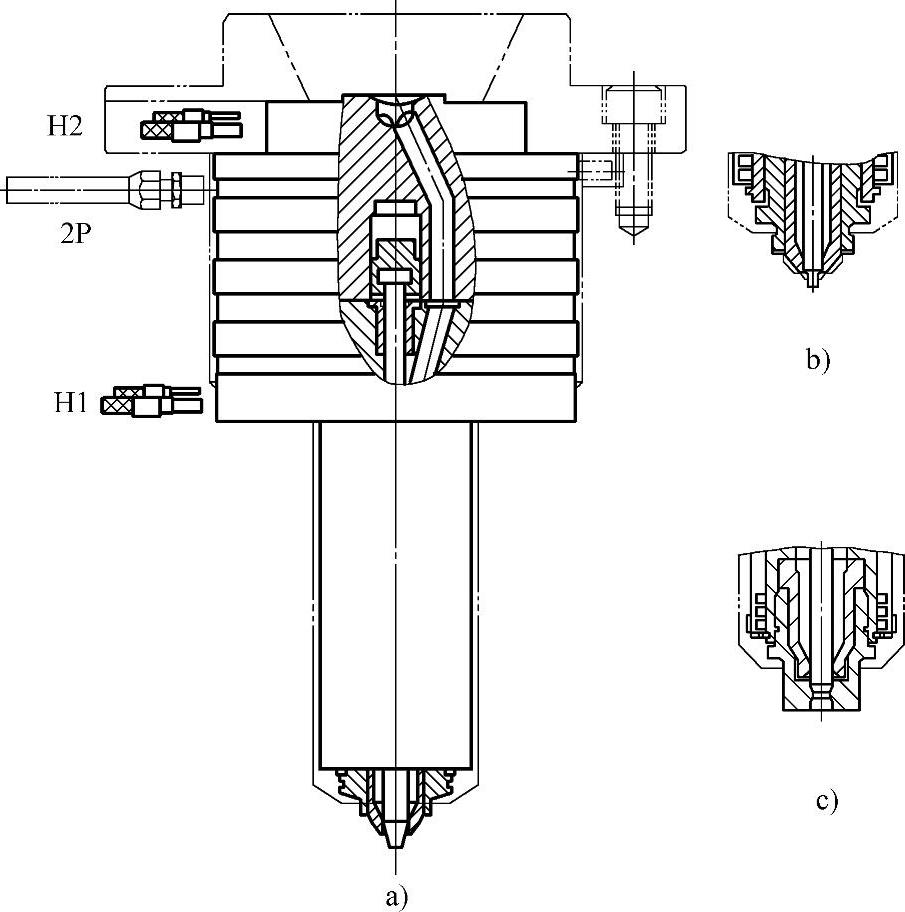

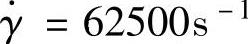

图6-8所示的注射模塑ABS箱体重677g,箱体呈矩形,长×宽为240mm×297mm,高为172mm,箱底壁厚3mm,侧壁厚1.8mm。ABS熔体密度为0.93g/cm3,塑料熔体注射量V=728cm3。注射充模时间t=2.77s,注塑体积速率Q=263cm3/s。

用气动针阀式单喷嘴圆锥浇口,浇口痕迹浅。浇口在定模上,隔热帽保温喷嘴头,换色维修方便。气缸活塞直径为95mm,外径为120mm。喷嘴流道直径为16mm,浇口小端直径为3.5mm,是壁厚的1.16倍。这种喷嘴的浇口流量较大而痕迹小。ABS熔料流经浇口的剪切速率 。阀针直径为8mm,长为163mm。阀针的行程为11mm,它的导套长为26mm。

。阀针直径为8mm,长为163mm。阀针的行程为11mm,它的导套长为26mm。

注射模总高为771mm,面积为750mm×700mm。箱体四周外形有四套双斜导柱侧滑块机构,斜导柱直径为25mm,长为188mm。

图6-8 针阀式单喷嘴的箱体注射

1—定模固定板 2—定模板 3—定模型芯块 4—ABS箱体 5—气动针阀式单喷嘴圆锥浇口在定模上隔热帽 6—双斜导柱侧滑块机构 7—弹簧(外径20mm)侧向抽芯机构 8—侧滑块冷却管道

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。