流道板的总体结构要能实现流道系统输送熔体的剪切速率和压力降的要求,流道板布局和结构要合理。流道板的数目、流道板中流道层次数、流道结构设计和流道板材料等在本节中讨论。

1.流道系统

流道板上的流道应有合理的几何参量,实现输送的管道应该密闭,机械加工方便,流道的长度、直径和体积首先要满足注射点的数目和分布。此外,还有两方面的要求:

①流道系统(包括喷嘴中心流道和浇口)允许的压力降一般小于35MPa。流道中传输的熔体应有合适的流动速率和剪切速率。

②塑料熔体在流道里允许停留的时间。需校核每次注射的循环时间,检查型腔注射量与流道容量的比例。熔体在流道中停留的时间等于塑料降解时间的10%~20%。

流道板中塑料熔体的停留时间td可由下式求得

式中 td——流道板中塑料熔体的停留时间(s);

V1——流道板中熔体的体积(cm3);

V2——制品型腔中熔体的体积(cm3);

tc——注塑周期(s)。

流道板上常见的流道直径为6~10mm。流道直径小于6mm将使传输压力降过大,流道直径大于10mm会使熔体在流道中花费的时间过长。但是大型制件的流道直径可达到22mm~26mm。

如前所述,流道直径可用塑料熔体的流变参量编程计算,或者造型后用流动分析软件优化设计。流变学平衡计算时流道直径应精确到0.1mm。确定流道直径的大小,还需考虑两个规则。采用较小直径流道,有利于热敏性塑料熔体减少在流道里的时间,有利于着色塑料的更换。采用较大直径流道,有利于压力传递,有利于大流程比的制品注射,适宜高黏度塑料和对剪切敏感塑料的流动充模。

为加工方便起见,生产中热流道系统的所有流道直径相同,或者为适应喷嘴的流道直径,凑出流道直径。这样会使流道中熔体流动的剪切速率和剪切应力状态不合理,熔体注射流动不稳定,不符合流变学平衡的优化设计原则。合理的流道直径,应该从主流道始,随着流道分叉,直径越来越细,按流变学原理计算确定流道直径。

根据流变学计算分析和生产经验,热流道有别于冷流道。注射充模时冷流道的管壁会生成半凝固的塑料皮层,而且在逐渐变厚。熔体在皮层保温下,以更高的剪切速率涌流。

①热流道系统的压力损失与相同直径的冷流道相比要低25%~30%。

②热流道管壁的表面粗糙度要比冷流道的低。越光滑的流道壁,越有利于塑料熔体输送。

③减少弯道,流道不采用一分五和一分六分叉。弯道容易形成熔料滞留,会增加熔体流动阻力。另外,过多分叉会破坏熔体平衡。

④近年来,注塑件的壁厚趋薄。高压2000×105Pa高速注射机得到应用。热流道下还有冷流道系统。热流道板要承受1500×105Pa以上高压,密封防漏更加困难。

2.流道板布局

(1)叠式流道板结构 一模多腔热流道的注射模需采用叠式的流道板。图7-27所示的叠式流道板结构可参照图7-6所示的三维轴侧图。主流道喷嘴与上层流道板骑在下层四块流道板上;叠式五块流道板的热流道结构增加了高度,也使定模的高度增大;热流道系统的刚度差,散热面积大;流道板加工困难;流道板要嵌入定模固定板中,主流道喷嘴并不加热。这种叠式流道板被用于开放式多喷嘴的热流道系统,不适宜针阀式喷嘴的热流道系统。

(2)单块流道板 一模多腔或单腔的针阀式多喷嘴热流道系统常用单块的流道板。图7-28所示的单块流道板结构可参照图7-29。一模十六个型腔注塑件有足够大的投影面积,流道平衡布置有足够间距容纳气缸及其冷却管道,有足够间距加工各级流道的长孔。单块流道板使定模的高度减小,热流道系统的刚度好,流道板加工方便,加热和布线容易,流道板温度控制精度高。

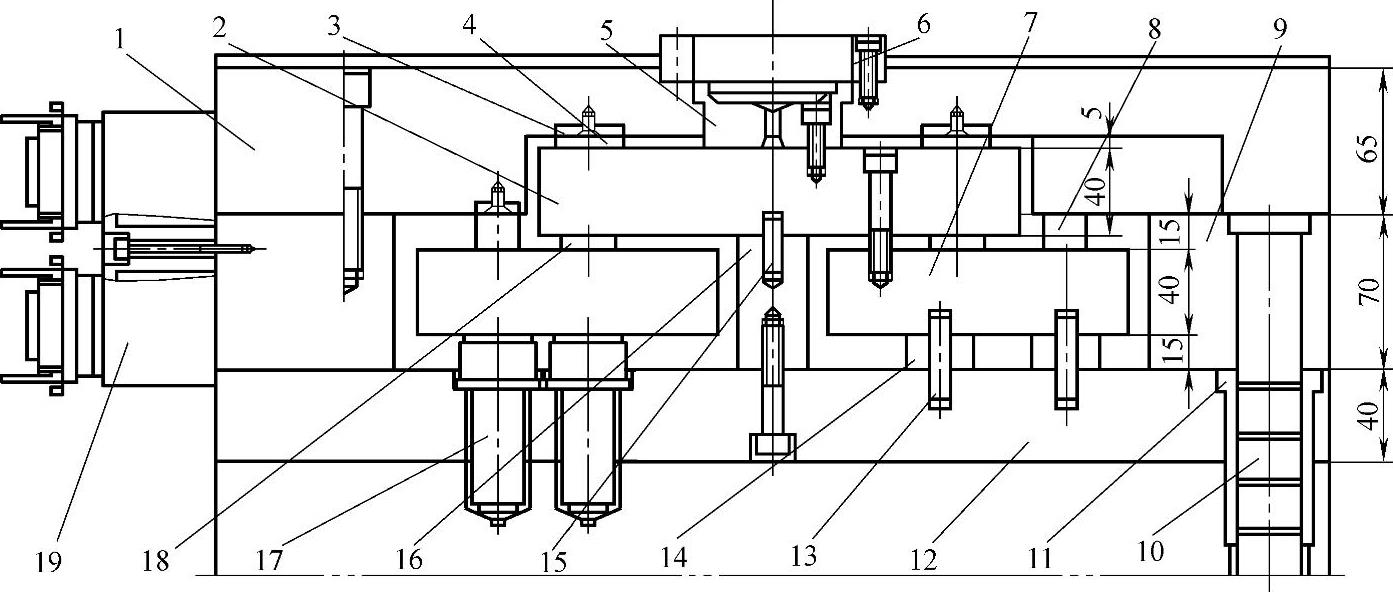

图7-27 一模十六腔的叠式流道板结构

1—定模固定板 2—上流道板 3—镶块 4—承压圈 5—主流道喷嘴 6—定位环 7—下流道板(四件) 8—支承柱 9—定模垫板框 10—导柱 11—导套 12—定模板 13—止转定位销 14—支承圈 15—中心定位销 16—中央支承垫 17—顶尖式喷嘴 18—支承垫 19—接线盒

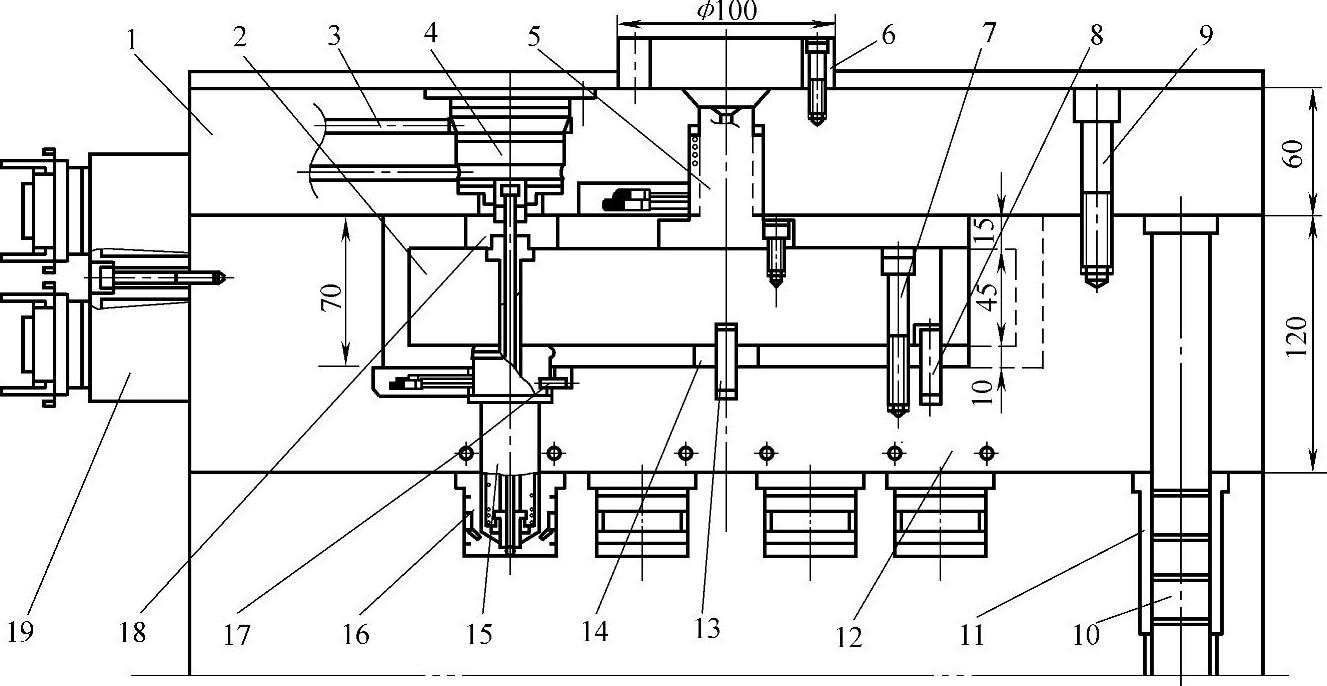

图7-28 一模十六腔针阀式喷嘴的单块流道板热流道系统

1—定模固定板 2—流道板 3—冷却水管 4—气缸 5—加热的主流道喷嘴 6—定位环 7—压紧定模螺钉 8—流道板的止转销 9—连接螺钉 10—导柱 11—导套 12—定模板 13—中心定位销 14—中央承压圈 15—针阀式喷嘴 16—喷嘴冷却套 17—喷嘴的止转销 18—支承垫 19—接线盒

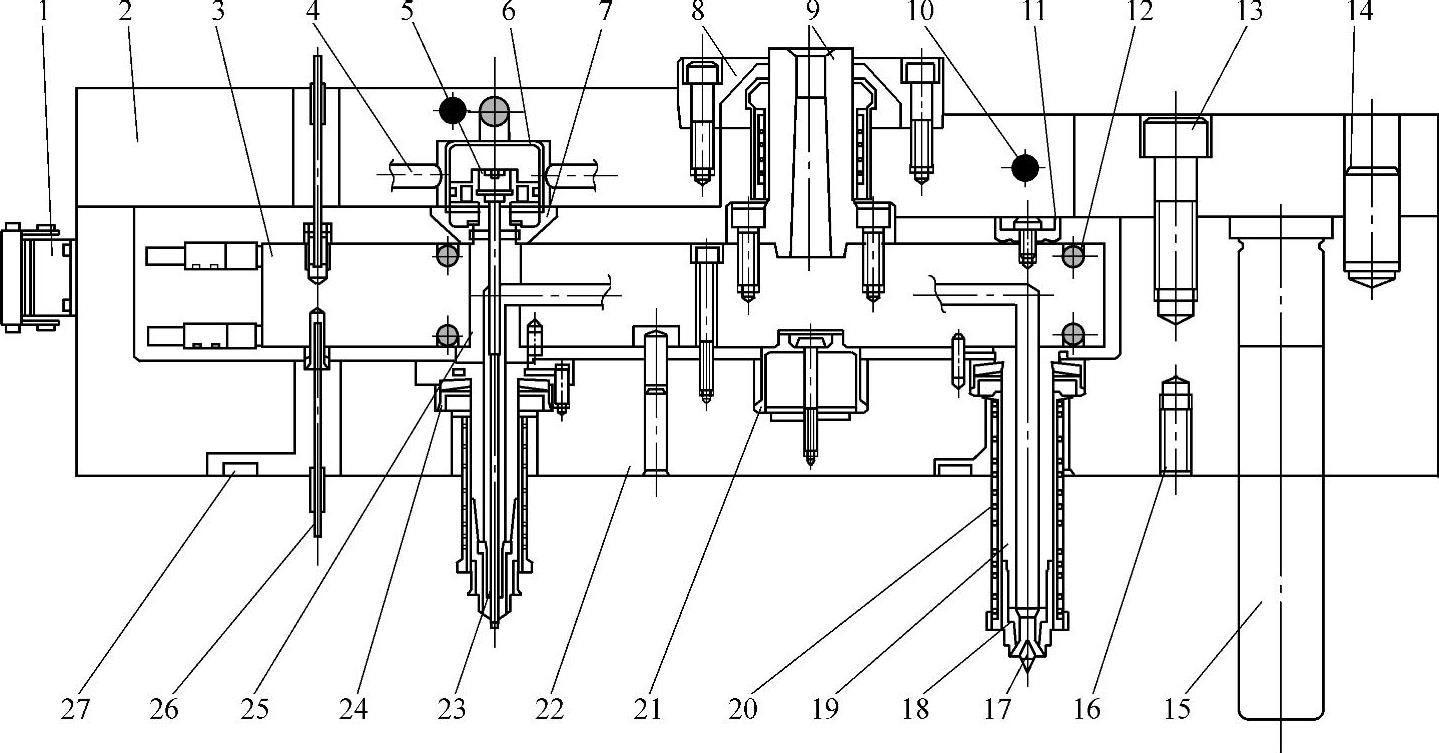

(3)小间距注射成型流道板 图7-30所示为HUSKY热流道公司的单块流道板的典型结构。小体积的气缸、小直径的针阀式喷嘴更适合注射成型小间距的一模多腔的小制件。

图7-29 一模十六腔针阀式喷嘴的一板一层流道板

a)结构图 b)展开图

结构简单的气缸镶嵌在定模固定板2中,直接用模板孔隙进气。主要依靠压缩空气冷却活塞上的O型橡胶圈。流道嵌套25镶嵌在流道板3中,保证阀针的运动精度。加热的主流道喷嘴9凸出在定位圈8外,使定模固定板更薄,定模更低。

3.单层流道的流道板

(1)单块单层的流道板 单块流道板的单层流道设计如图7-28和图7-29所示。这种布局和结构常用于大中型制件注塑成型及采用针阀式多喷嘴的热流道系统,也适用于一模多腔的开放式多喷嘴系统,如图7-30所示。流道板面积大而定模高度小,应用最广泛。

有的热流道公司采用调质40Cr13钢制造流道板,硬度要求31~34HRC。流道板高温使用后,40Cr13退火硬度为200~230HBW。单层流道,流道两端用旋塞封堵的流道板板厚可参考表7-11。加热后流道板表面发暗,抗辐射性能变差,在高温下力学性能下降,有开裂现象。它的性能如下:

①密度为7.75g/cm3,20℃比热容为459.8J/kg·K。

图7-30 单块流道板的典型结构

1—电气接插件 2—定模固定板 3—流道板 4—气管 5—活塞 6—气缸套 7—气缸垫 8—定位圈 9—主流道喷嘴 10—冷却管 11、24—支承垫 12—加热盘条 13—连接螺钉 14—定位销 15—导柱 16—型腔板连接 17—喷嘴顶尖 18—喷嘴头 19—喷嘴壳体 20—加热线圈 21—中央定位支承垫 22—流道垫板 23—阀针 25—流道嵌套 26—热电偶 27—导线夹

②20~100℃线膨胀系数α=11.8×10-6℃-1,20~300℃线膨胀系数α=12.6×10-6℃-1。

③20℃热导率λ=25.3W/m·K,350℃热导率λ=27.2W/m·K。

④20℃弹性模量E=(2.100~2.235)×105MPa,200℃弹性模量E=1.97×105MPa。

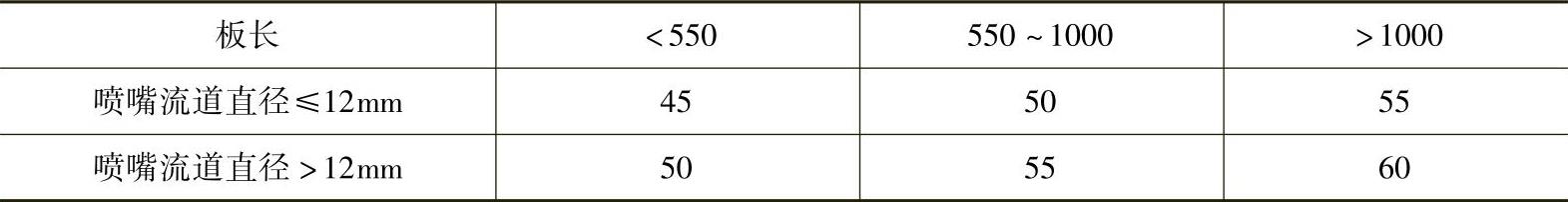

表7-11 开放式喷嘴的流道板板厚(40Cr13) (单位:mm)

有的热流道公司采用硬度为32HRC的预硬化钢DIN1.2312(牌号40CrMnMoS8-6)制造流道板,或者用P20(美)、我国牌号3Cr2Mo钢制造。它在调质处理后,硬度为28~35HRC,在工作温度200~300℃有较好的硬度。它的性能如下:

①密度为7.81g/cm3,20℃比热容为459.8J/kg·K。

②20~100℃线膨胀系数α=11.9×10-6℃-1,20~300℃线膨胀系数α=12.5×10-6℃-1。(https://www.xing528.com)

③20℃热导率λ=36W/m·K,200℃热导率λ=31.4W/m·K。

④20℃弹性模量E=2.12×105MPa。

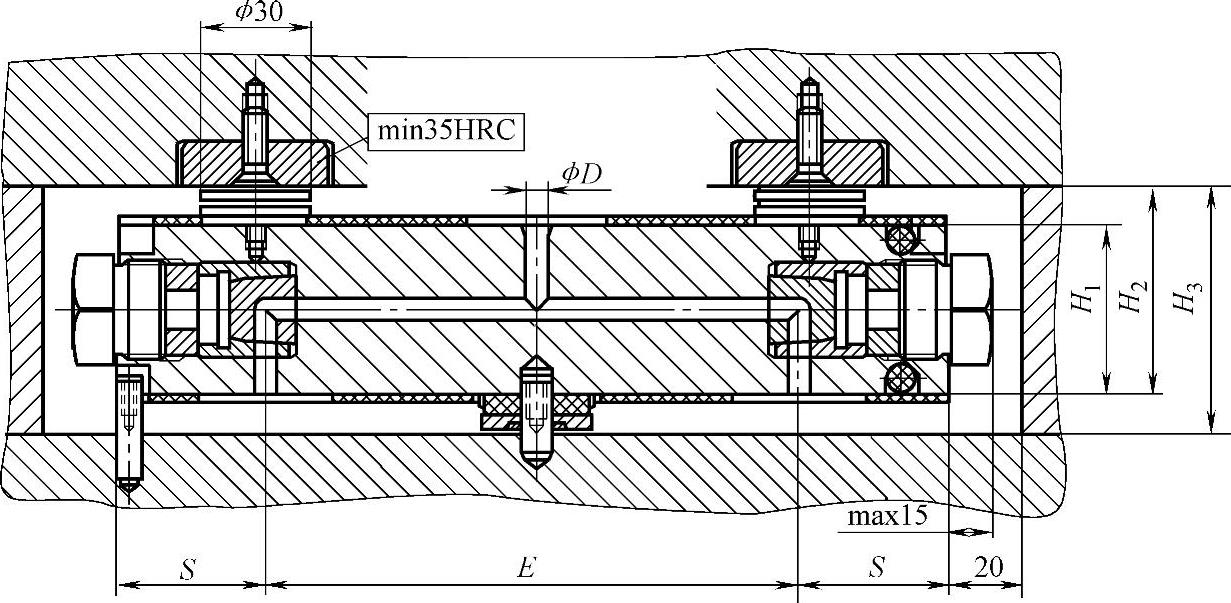

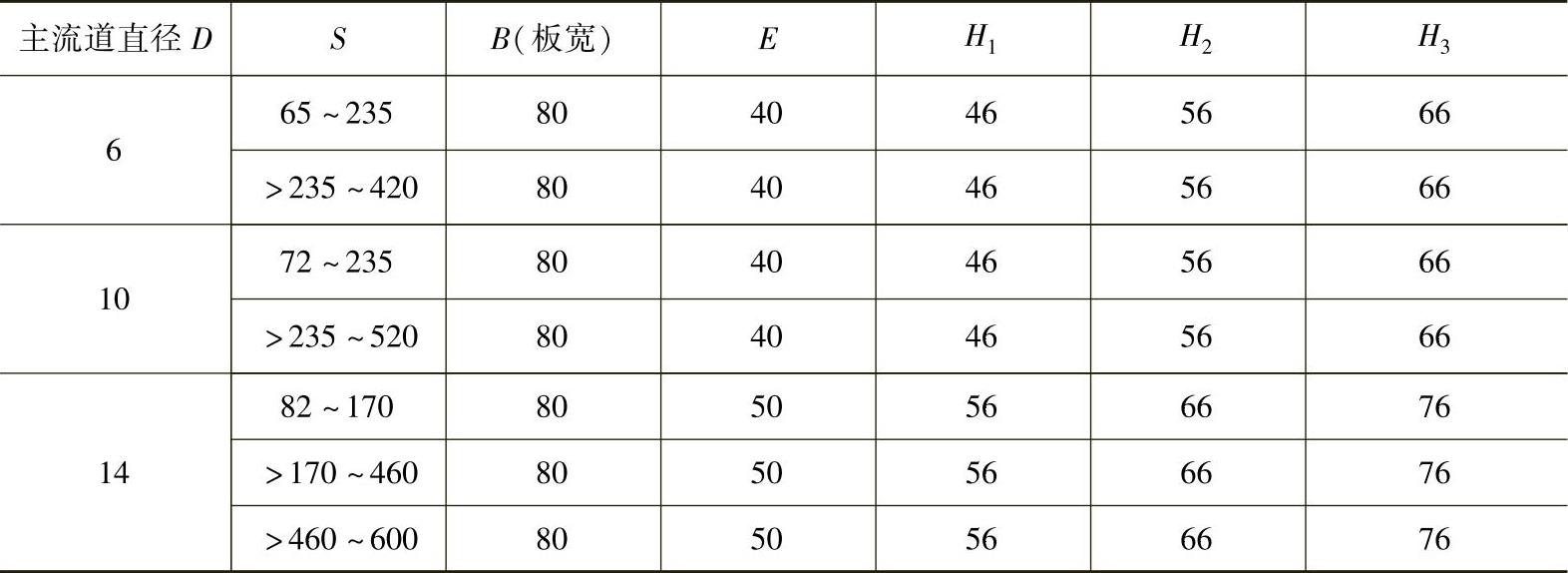

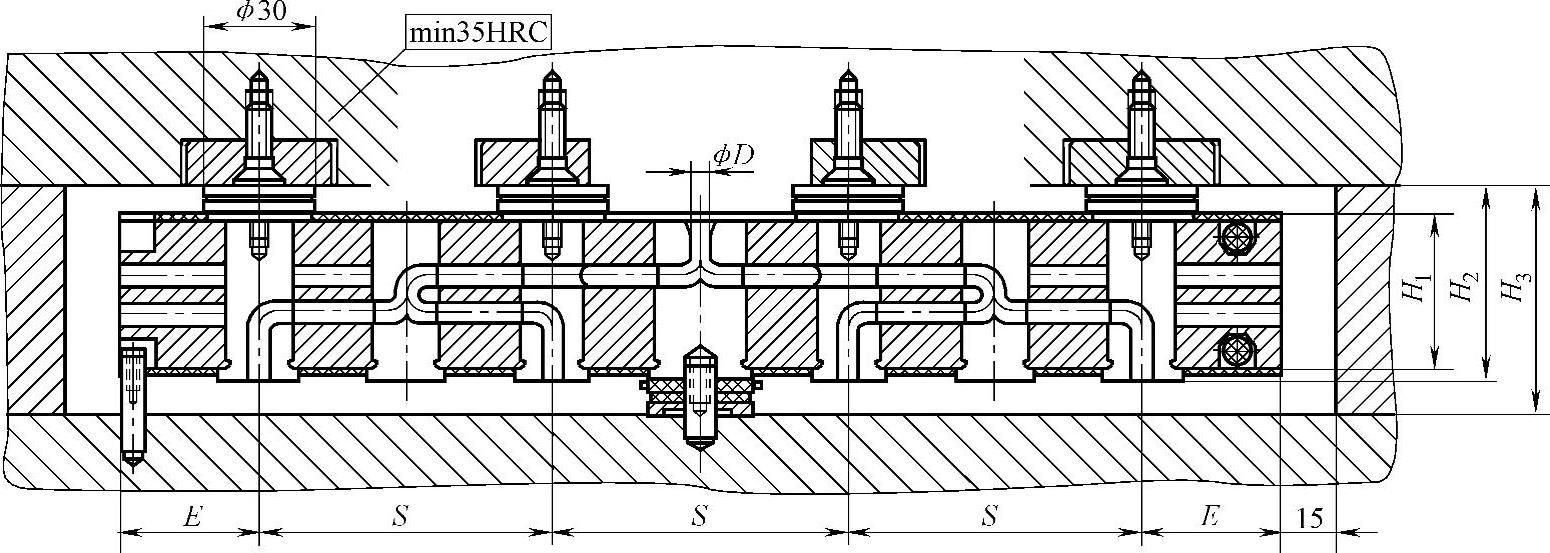

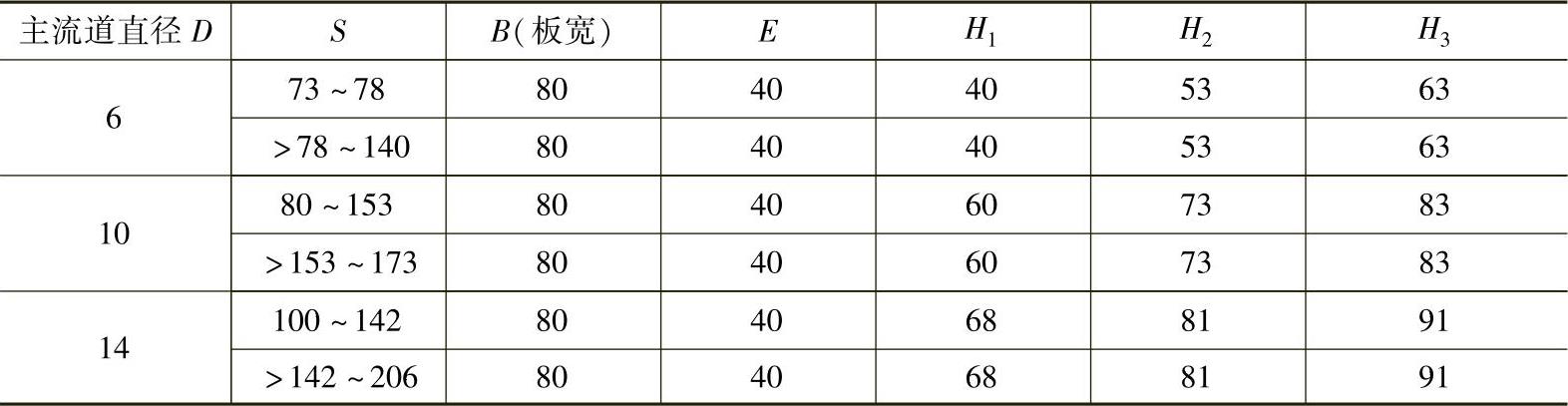

(2)封堵式流道板 封堵式一板一层如图7-31所示。其适用于开放式多喷嘴,两注射点单排,板四周空气隙15mm。流道两端用旋塞封堵的流道板板厚可参照表7-12。流道两端用锥形流道密封塞,熔体转弯阻力小,没有滞留。定模固定板上抗挤压的镶块硬度为35HRC以上。流道板用耐热合金钢H11(美)制造。

图7-31 封堵式一板一层

表7-12 封堵式单层的流道板的板厚H1(H11钢) (单位:mm)

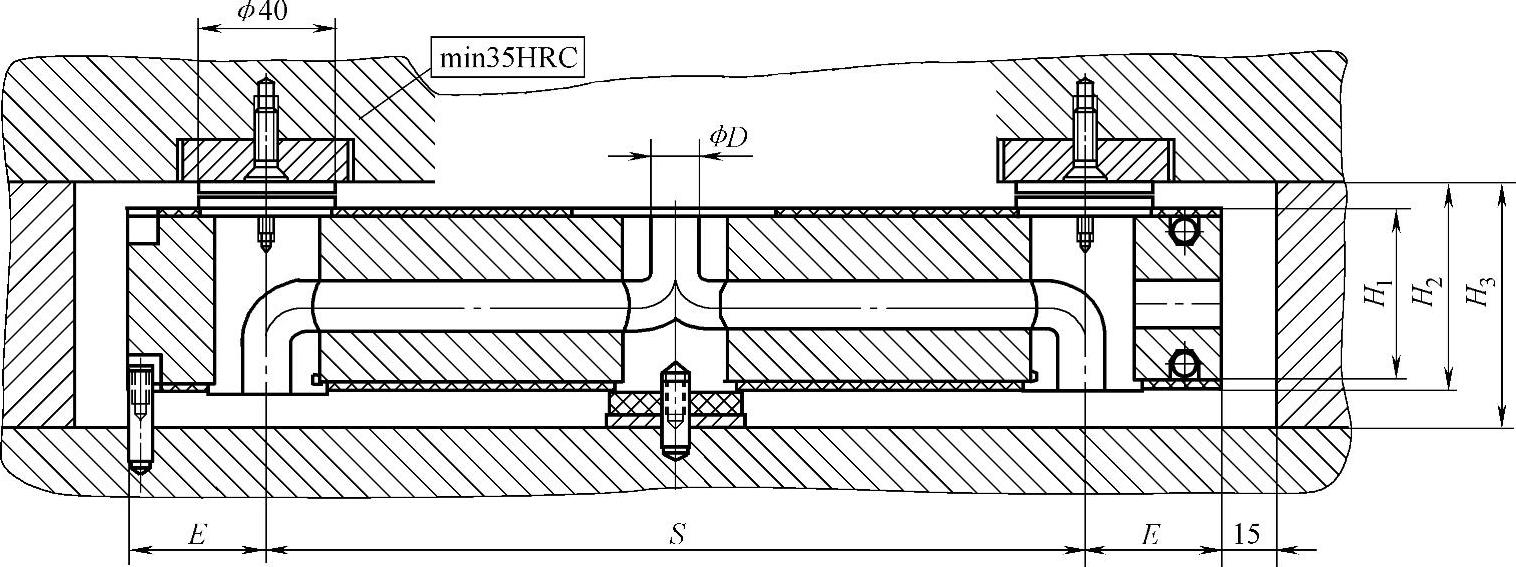

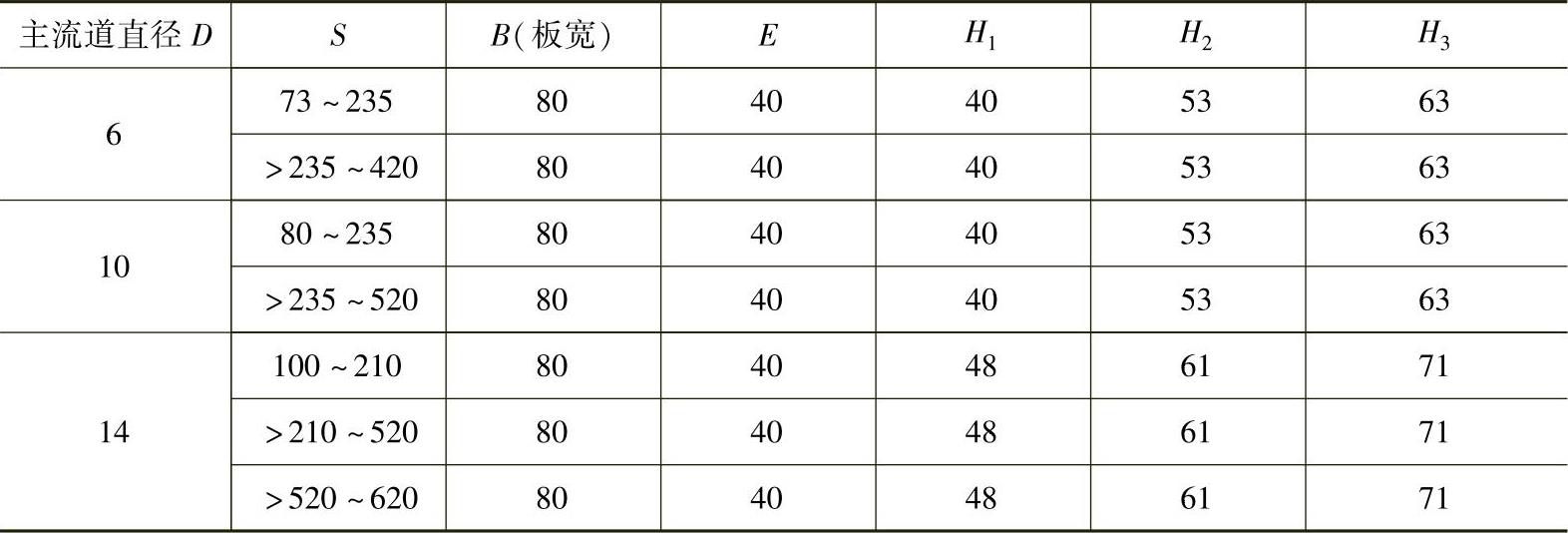

(3)镶嵌式流道板 如图7-32所示,将流道镶套嵌入流道板中,不但方便了流道加工,而且省去了流道两端面的堵塞。其不仅可用于开放式喷嘴的注射,也能用于针阀式喷嘴的注射。流道镶套零件加工方便,能保证弯道和岔道的曲面精度。流道镶套可以系列化、标准化生产。已加工好流道的镶块在低温-5℃下滑动配合到热流道板中。镶嵌式流道板是热流道系统组合式设计和制造的又一重大步骤。两块流道板叠起的上流道板已普遍采用镶嵌式结构。

两注射点单层,板四周空气隙15mm,流道镶嵌的流道板板厚可参考表7-13。其板厚比封堵式的流道板薄一些。

图7-32 嵌套式一板一层

表7-13 镶嵌式单层的流道板的板厚H1(H11钢) (单位:mm)

4.双层流道的流道板

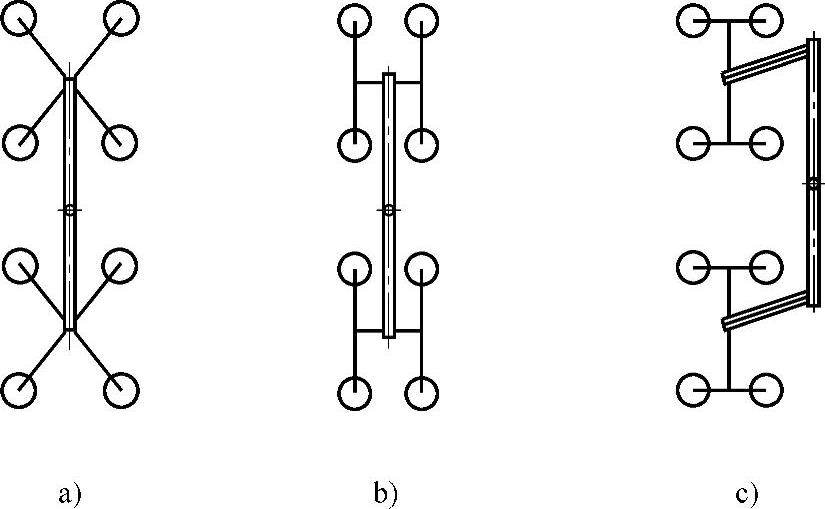

(1)双层流道的缺点 一模八穴或一模八穴以下,一般采用一板双层的流道布局,如图7-33所示。图7-33a所示为2×4一板双层布置;图7-33b所示为2×2×2一板双层,流道板较宽;图7-33c所示为2×2×2一板双层或三层布置,流道板较长些。一板三层有的也设计成两板叠加。流道板采用双层或三层流道布局有以下三个缺点:

图7-33 一模八穴一板两层流道

a)2×4一板双层 b)2×2×2一宽板双层 c)2×2×2一长板双层或三层

1)流道板变厚,定模增高。

2)流道在板中相叠或相贯,流道板的温度分布不均匀。局部高温有损塑料熔体,有可能发生热降解。流道板的温度控制和绝热较困难。

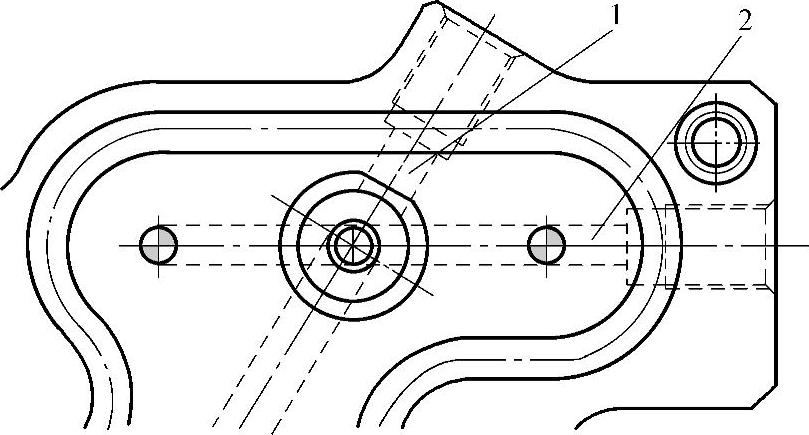

3)流道加工和封堵要留有足够空间,流道之间要有足够壁厚。封堵要有侧向平台,如图7-34所示。

图7-34 两层流道相叠

1—第一层流道 2—第二层流道

(2)两层流道改成单层 如图7-4所示的单层直排8型腔的2×2×2流道设计是将双层流道横向布局。一模八腔经流变学平衡布置可以设计成单层直排,如图7-2和图7-10所示。在7.1.2节中“(1)8型腔单层直排流道的流变学平衡设计”中有详细叙述。

(3)镶嵌式的两层流道 嵌套式一板双层如图7-35所示。将已加工流道的镶块以液氮低温处理后嵌入流道板中,四注射点单排,板四周空气隙为15mm,流道镶嵌的流道板板厚可参考表7-14。与表7-13单排的流道板的板厚H1相比,两层流道并没有使板厚增加多少。嵌套式流道板的优点更突出。流道嵌套可以做成三分叉和四分叉,实现图7-36所示的布局。

图7-35 嵌套式一板双层

表7-14 镶嵌式单排的双层流道板板厚H1(H11钢) (单位:mm)

5.流道的设计和加工

(1)流道转角和分叉加工 流道板的流道要用专门卧式深孔钻床加工,才能保证流道长孔的精度。在切削液强力冷却作用下,硬质合金深孔钻头能钻削出有较低的表面粗糙度的流道孔。在流道板的流道堵塞被旋塞装固后,转角和分叉要用球头立铣刀扩铣球面,最后在液压机上将金刚砂膏挤入流道,使孔壁得到抛光。前述嵌套式的流道板,流道镶嵌套加工方便,能改善转角和分叉加工精度,但加工成本比封堵式流道板高。

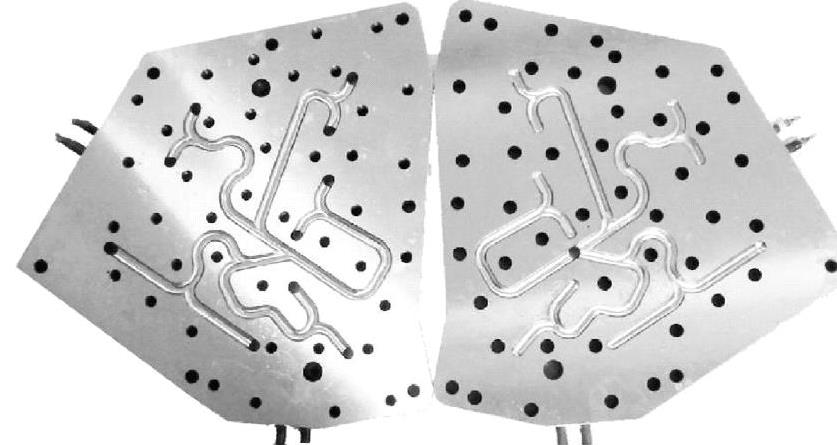

(2)铣削流道 如图7-37所示的流道板有10个注射点。剖分的流道板将流道敞开,复杂的流道可数控铣削加工,自然平衡或流变平衡的流道布局都能实现。流道转角和分叉均为流线平滑曲面,熔料无滞留的死点,但是焊接质量很难保证,焊缝材料容易被腐蚀。

图7-36 嵌套式一板二层布局

a)三分叉嵌套 b)四分叉嵌套

图7-37 铣削流道和拼焊流道板

(3)流道板材料 流道板所用钢材的硬度和刚度有较高要求。流道板和喷嘴在热膨胀状态下,要求钢材承受较大的表面压力,为了防止流道板在热膨胀时与喷嘴接触面的粘接,一般要求钢材的硬度为32~40HRC。常使用德国预硬钢DIN1.2312(牌号40CrMnMoS86),或者美国牌号P20的中碳合金预硬钢来制造流道板,它们的强度为1100MPa,热导率为35W/m·K。

流道板在紧固时承受较高作用力,需硬度35~40HRC时,可用德国淬透钢DIN1.2767钢(牌号X45NiCrMo4)或者美国GF7淬透钢制造,还适合高光泽抛光。

在很高温度下工作的流道板,可使用德国耐热钢DIN1.2343(牌号X38CrMoV5-1)或者美国H11标准热作工具钢制造。它在工作温度250~350℃时有较好的刚度,线膨胀系数较小。H11钢的性能如下:

①密度为7.69g/cm3,20℃比热容为459.8J/kg·K。

②20~100℃时线膨胀系数α=10.5×10-6℃-1,20~300℃时线膨胀系数α=11.0×10-6℃-1。

③20℃时热导率λ=27.6W/m·K,200℃时热导率λ=28.8W/m·K。

④20℃时弹性模量E=2.27×105MPa,200℃时弹性模量E=2.16×105MPa。

如果是加工有化学腐蚀的塑料(如PVC),则流道板上的流道表面需镀铬。流道板上的装配接触面必须磨削抛光。制造流道板的材料不要用未经处理的钢或铝合金,因为这些材料的硬度不足,会增加熔体的泄漏和流道板的损伤。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。