在常压下将含甲醇38%(质量分数),水62%(质量分数)的甲醇-水混合液体精馏,要求馏出液中含甲醇97%(质量分数),废水中含甲醇0.5%(质量分数)。操作时,R=2Rmin,泡点加料,泡点回流,塔顶为全凝器,求所需理论板数及各板组成和温度。

已知甲醇的饱和蒸气压可按![]() =16.572 3-3 626.55/(T-34.29)计算,水的饱和蒸气压可按

=16.572 3-3 626.55/(T-34.29)计算,水的饱和蒸气压可按![]() =16.288 4-3 816.44/(T-46.13)计算,式中p 0的单位为k Pa;温度T的单位为K。甲醇的活度系数可按lnγ甲=[A 12+2(A 21-A 12)x 1]

=16.288 4-3 816.44/(T-46.13)计算,式中p 0的单位为k Pa;温度T的单位为K。甲醇的活度系数可按lnγ甲=[A 12+2(A 21-A 12)x 1]![]() 计算,水的活度系数可按lnγ水=[A 21+2(A 12-A 21)x 2]

计算,水的活度系数可按lnγ水=[A 21+2(A 12-A 21)x 2]![]() 计算,式中A 12=0.794,A 21=0.534。

计算,式中A 12=0.794,A 21=0.534。

9.2.3.1 计算最小回流比Rmin

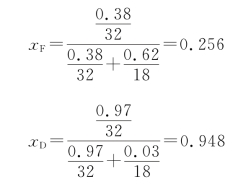

由于q=1则xe=xF=0.256

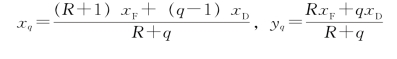

由于没有相平衡方程,只能由甲醇和水的饱和蒸气压及活度系数计算相平衡数据,这里需要试差迭代计算。传统方法是先假设泡点温度,计算两种物质纯组分的饱和蒸气压,由已知的液相浓度计算两组分活度系数,再计算两组分的气相浓度,两者之和应近似等于1;若不等于1,需重新假设泡点温度进行计算,直至两者之和近似等于1为止。运用Excel的单变量求解功能可快速获得与液相浓度相平衡的气相浓度。

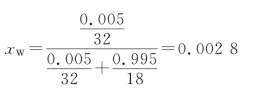

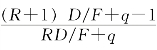

新建一个Excel文件,将温度假设一初始值t,xe=xF=0.256,xD=0.948,xW=![]() 0.002 8,p=101.3 Pa,A12=0.794,A21=0.534,及计算式Rmin=,

0.002 8,p=101.3 Pa,A12=0.794,A21=0.534,及计算式Rmin=,![]() =exp[16.572 3-3 626.55/(T-34.29)],

=exp[16.572 3-3 626.55/(T-34.29)],![]() =exp[16.288 4-3 816.44/(T-46.13)],γ甲=exp{[A12+2(A21-A12)x1]

=exp[16.288 4-3 816.44/(T-46.13)],γ甲=exp{[A12+2(A21-A12)x1]![]() },γ水=exp{[A21+2(A12-A21)x2]

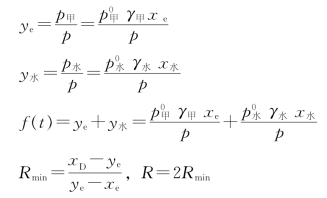

},γ水=exp{[A21+2(A12-A21)x2]![]() }分别输入单元格。单元格J6为f(t)=y甲+y水,即甲醇和水在气相中的摩尔分数之和。选中目标单元格J6,点击菜单“数据”,“模拟分析/单变量求解”,弹出对话框,目标单元格选J6,目标值输入1,可变单元格选t的单元格即A6,单击确定。计算结果当xe=0.256时,t=79.194℃,ye=0.642,Rmin=0.795,R=1.591,如图9-3所示。

}分别输入单元格。单元格J6为f(t)=y甲+y水,即甲醇和水在气相中的摩尔分数之和。选中目标单元格J6,点击菜单“数据”,“模拟分析/单变量求解”,弹出对话框,目标单元格选J6,目标值输入1,可变单元格选t的单元格即A6,单击确定。计算结果当xe=0.256时,t=79.194℃,ye=0.642,Rmin=0.795,R=1.591,如图9-3所示。

图9-3 最小回流比的计算结果

9.2.3.2 计算理论板数及各板组成和温度

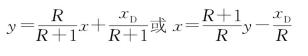

精馏段操作线:

提馏段操作线:

![]()

或

![]()

式中,

![]()

精馏段操作线和提馏段操作线的交点:

(https://www.xing528.com)

(https://www.xing528.com)

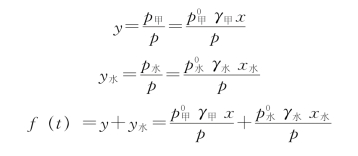

每块塔板上达到平衡的气相组成:

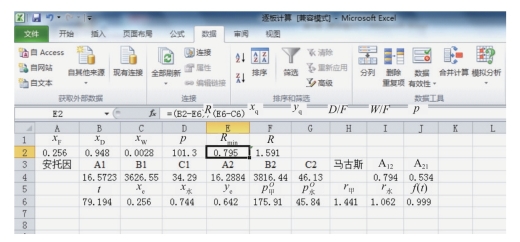

打开Excel,新建一个Excel文件,输入原始数据xF=0.256,xD=0.948,xw=0.002 8,q=1,R=1.591,P=101.3 kPa,以及计算公式xq=![]() yq=

yq= ,精馏段操作线的斜率a1=

,精馏段操作线的斜率a1=![]() 和截距b1=-

和截距b1=-![]() ,提馏段操作线的斜率a2=

,提馏段操作线的斜率a2= 和截距b2=

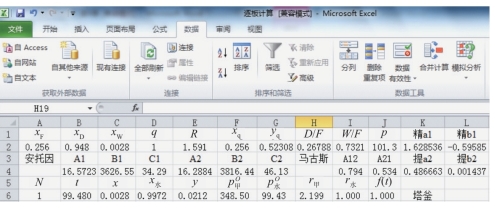

和截距b2=![]() xW。已知液相浓度求泡点温度和气相浓度比较方便,所以这里从塔釜向上逐板计算。先假设塔釜泡点温度t一初始值,输入塔釜中液相甲醇含量x=xW,x水=1-x,输入气相组成y,p0甲,p0水,γ甲,γ水及f(t)的计算公式(与计算最小回流比时相同),再运用单变量求解功能,实现对塔釜(第一块理论板)平衡数据的计算,获得液相浓度x=0.002 8下的泡点温度t=99.48℃及与之平衡的气相组成y=0.021 2,如图9-4所示。

xW。已知液相浓度求泡点温度和气相浓度比较方便,所以这里从塔釜向上逐板计算。先假设塔釜泡点温度t一初始值,输入塔釜中液相甲醇含量x=xW,x水=1-x,输入气相组成y,p0甲,p0水,γ甲,γ水及f(t)的计算公式(与计算最小回流比时相同),再运用单变量求解功能,实现对塔釜(第一块理论板)平衡数据的计算,获得液相浓度x=0.002 8下的泡点温度t=99.48℃及与之平衡的气相组成y=0.021 2,如图9-4所示。

图9-4 塔釜的平衡数据

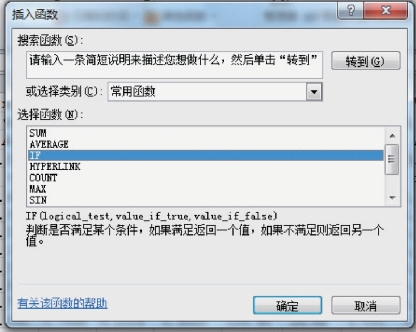

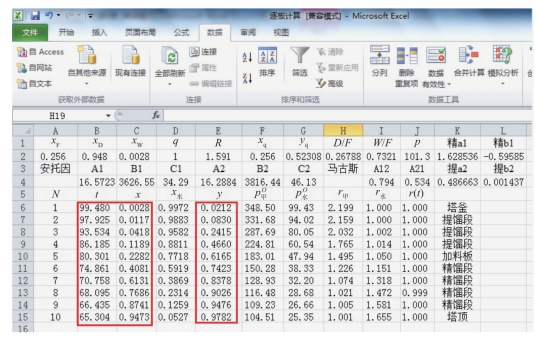

第二块理论板的液相组成x计算:若上一块塔板的气相组成y≤yq,用提馏段操作方程x=a2y+b2;否则用精馏段操作方程x=a1y+b1。选中x的下一单元格即C7,选择“公式”菜单,点击“插入函数”,弹出“插入函数”对话框,选择常用函数中的IF,如图9-5所示,单击确定。弹出函数参数对话框,在“Logical_test”一栏中输入“E6<=$G$2”,在“Value_if_true”一栏中输入“$K$4*E6+$L$4”,在“Value_if_false”一栏中输入“$K$2*E6+$L$2”,单击“确定”。其余各单元格,分别将鼠标指针放在单元右下角,变成黑十字时,下拉鼠标,各列的单元格与上一行计算公式相同,此时各单元格均有计算值,但f(t)单元格(即J7)不等于1,需要再次运用“单变量求解”工具,将泡点温度B7调整,使f(t)单元格(即J7)等于1。依此方法继续第三块理论板、第四块理论板……的计算,直至y≥xD=0.948,计算结束。如图9-6所示,需10块理论板,第5块理论板为加料板,同时获得每块塔板对应的气-液相浓度及温度。

图9-5 “插入函数”对话框

图9-6 逐板计算结果

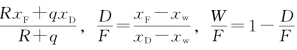

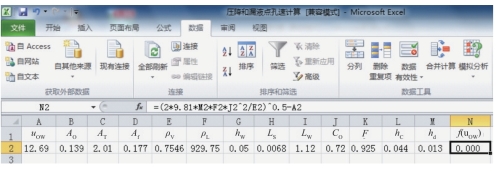

9.2.3.3 计算漏液点孔速

用精馏塔分离甲醇-水混合物,提馏段两相流量和物性数据为:气相流量Vs=4.703 m3/s,液相流量LS=0.006 8 m3/s,气相密度ρV=0.754 6 kg/m3,液相密度ρL=929.75 kg/m3。设计的筛板精馏塔塔径D=1.6 m,塔横截面积AT=2.01 m2,降液管面积Af=0.177 m2,筛孔总面积Ao=0.139 m2,堰高hw=50 mm=0.05 m,堰长Lw=1.12 m,已求得干板孔流系数Co=0.72。

新建一个Excel文件,将已知数据输入:AT=2.01,Af=0.177,Ao=0.139,ρV=0.754 6,ρL=929.75,hw=0.05,Lw=1.12,LS=0.006 8,Co=0.72及假设漏液点孔速uow=10 m/s。输入计算公式有:

动能因子F=![]()

板上当量清液高度hc=0.006 1+0.725 hw-0.006F+1.23 Ls/Lw;

干板压降由图4-19拟合得到,

hd=0.005 2 e18,8hc m水柱=0.005 2 e18.8hc×1 000/ρLm液柱;

目标函数f(uow)= -uow

-uow

选中f(uow)单元格即N2,点击菜单“数据”,选择“模拟分析/单变量求解”,弹出对话框,目标单元格选N2,目标值输入0,可变单元格选uow单元格即A2。计算结果如图9-7所示,uow=12.69 m/s。

图9-7 求解漏液点孔速

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。