熔模铸造生产的第一个工序就是制造熔模。熔模是用来形成耐火型壳中型腔的模样。因此,要获得尺寸精度高的铸件,首先熔模本身就应该具有高的尺寸精度和低的表面粗糙度值。此外,熔模本身的性能还应尽可能使随后的制壳等工序简单易行。为得到上述高质量要求的熔模,除了应有好的压型(压制熔模的模具)外,还必须选择合适的制模材料(简称模料)和合理的制模工艺。

1.模料

制模材料的性能不但应保证方便地制得尺寸精确和表面粗糙度值低、强度高和质量轻的熔模,它还应为型壳的制造和获得良好的铸件创造条件。模料一般用蜡料、天然树脂和塑料(合成树脂)配制。主要用蜡料配制的模料称为蜡基模料,其熔点较低,为6070℃;主要用天然树脂配制的模料称为树脂基模料,其熔点稍高,为70120℃。

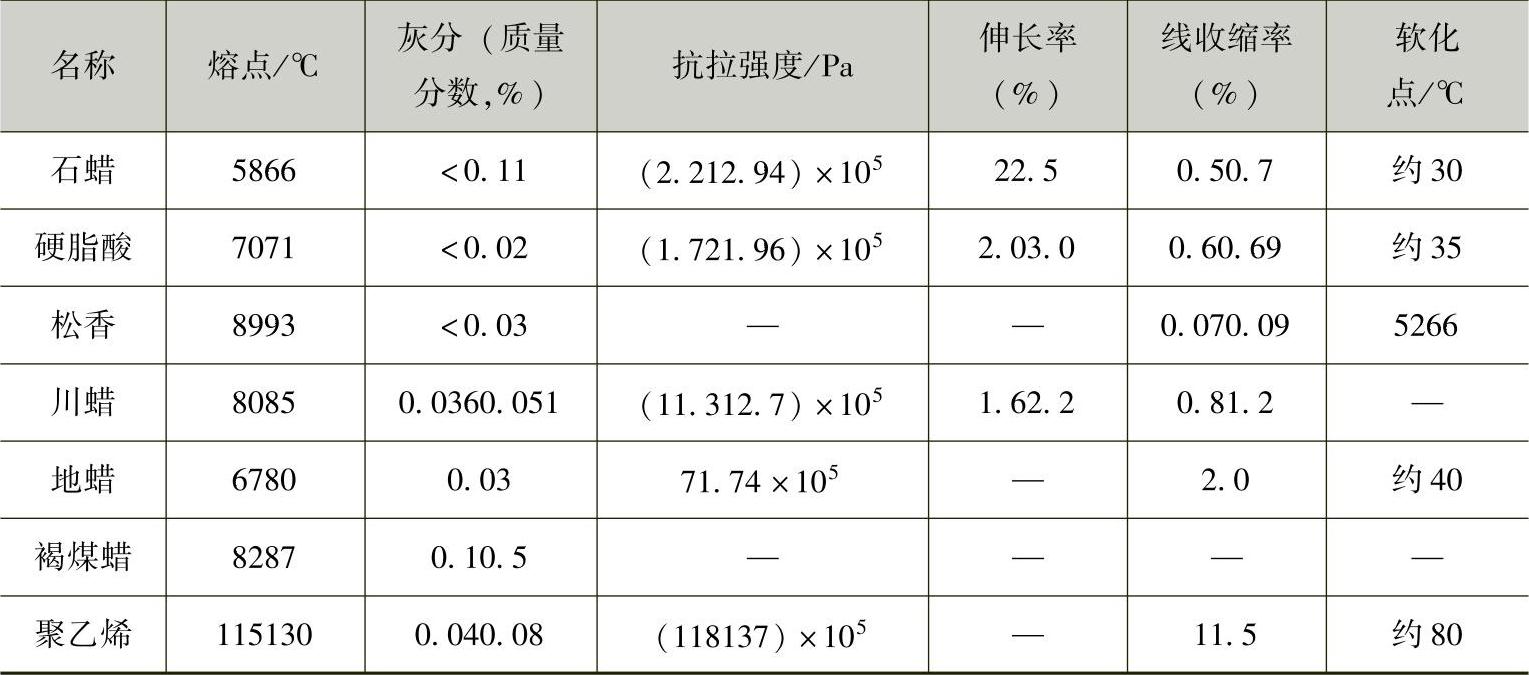

常用模料原材料的性能见表4-1。

表4-1 常用模料原材料的性能

2.模料的配制及回收

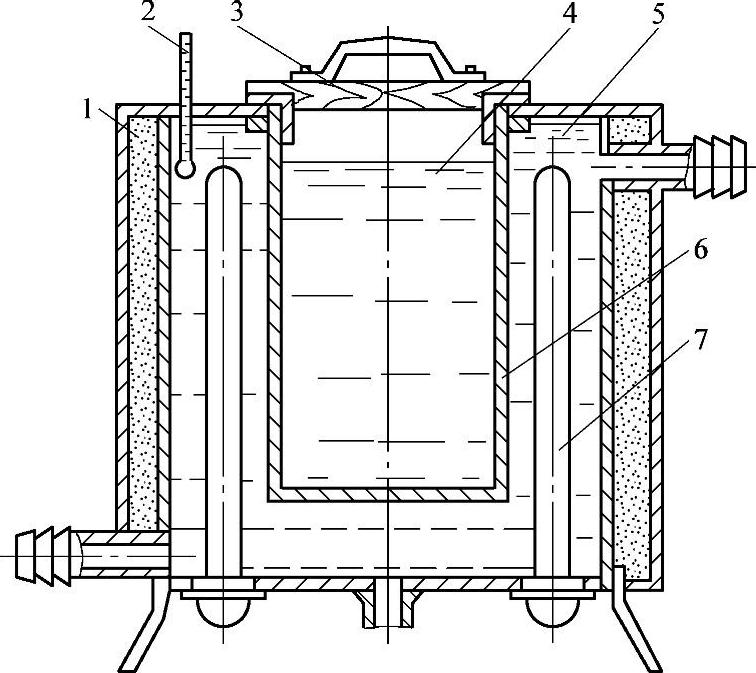

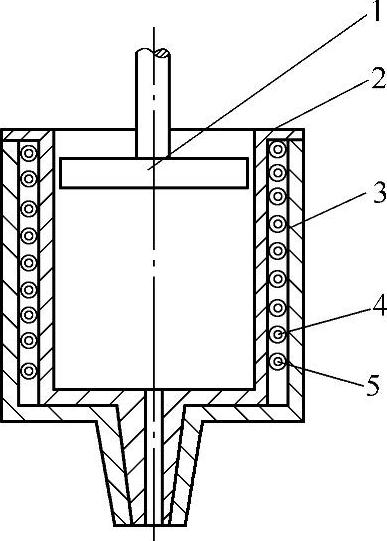

(1)模料的配制 配制模料的目的是将组成模料的各种原材料混合成均匀的一体,并使模料的状态符合压制熔模的要求。配制时主要用加热的方法使各种原材料熔化混合成一体,然后在冷却情况下将模料剧烈搅拌,使模料成为糊膏状供压制熔模用。有时也有将模料熔化为液体直接浇注熔模的情况。图4-2所示熔化蜡基模料的加热槽是一种用水槽加热熔化模料的装置。

(2)模料的回收 使用树脂基模料时,由于对熔模的质量要求高,因此大多用新材料配制模料来压制铸件的熔模。脱模后回收的模料,经重熔过滤后用于制作浇冒口系统的熔模。

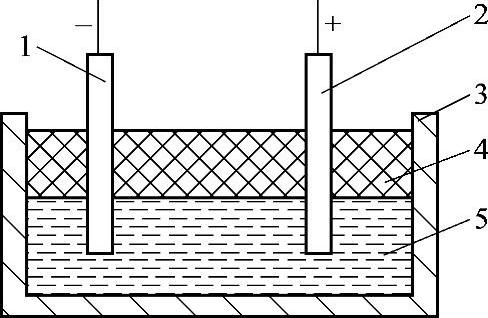

使用蜡基模料时,脱模后所得的模料可以回收,再用于制造新的熔模。但是在循环使用时,模料的性能会变坏,脆性增大,灰分增多,流动性下降,收缩率增加,颜色由白色变为褐色,这主要与模料中硬脂酸的变质有关。因此,为了尽可能地恢复旧模料的原有性能,要从旧模料中除去皂盐,常用的方法有盐酸(硫酸)处理法、活性白土处理法和电解回收法。图4-3为电解回收法处理模料示意图。

图4-2 熔化蜡基模料的加热槽

1—绝热层 2—温度计 3—盖 4—模料 5—水 6—蜡桶 7—加热器

图4-3 电解回收法处理模料示意图

1—铅板 2—炭精棒 3—耐酸槽 4—回收模料 5—电解液

3.熔模和模组的制造

(1)压蜡机 压蜡机为制模工序不可缺少的设备之一。压蜡机可分为手动压蜡机、电动压蜡机和气动压蜡机三类。

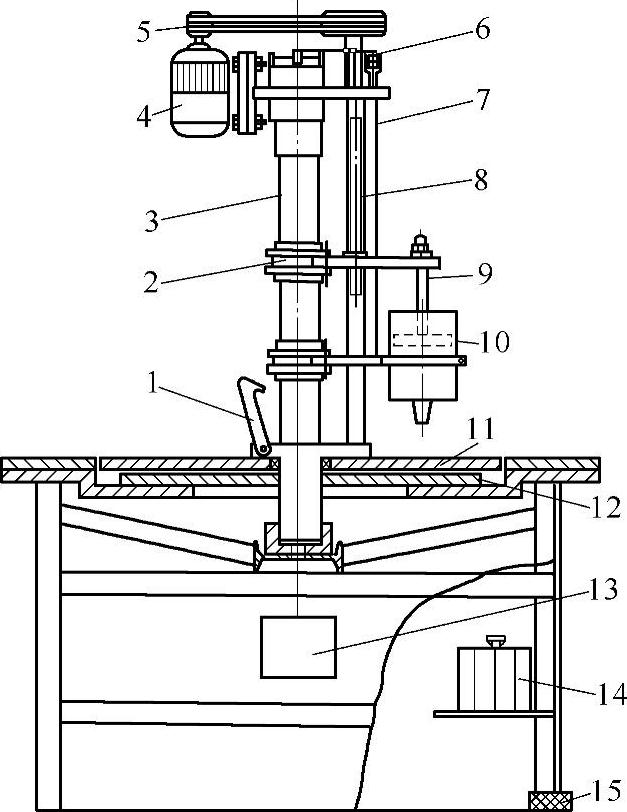

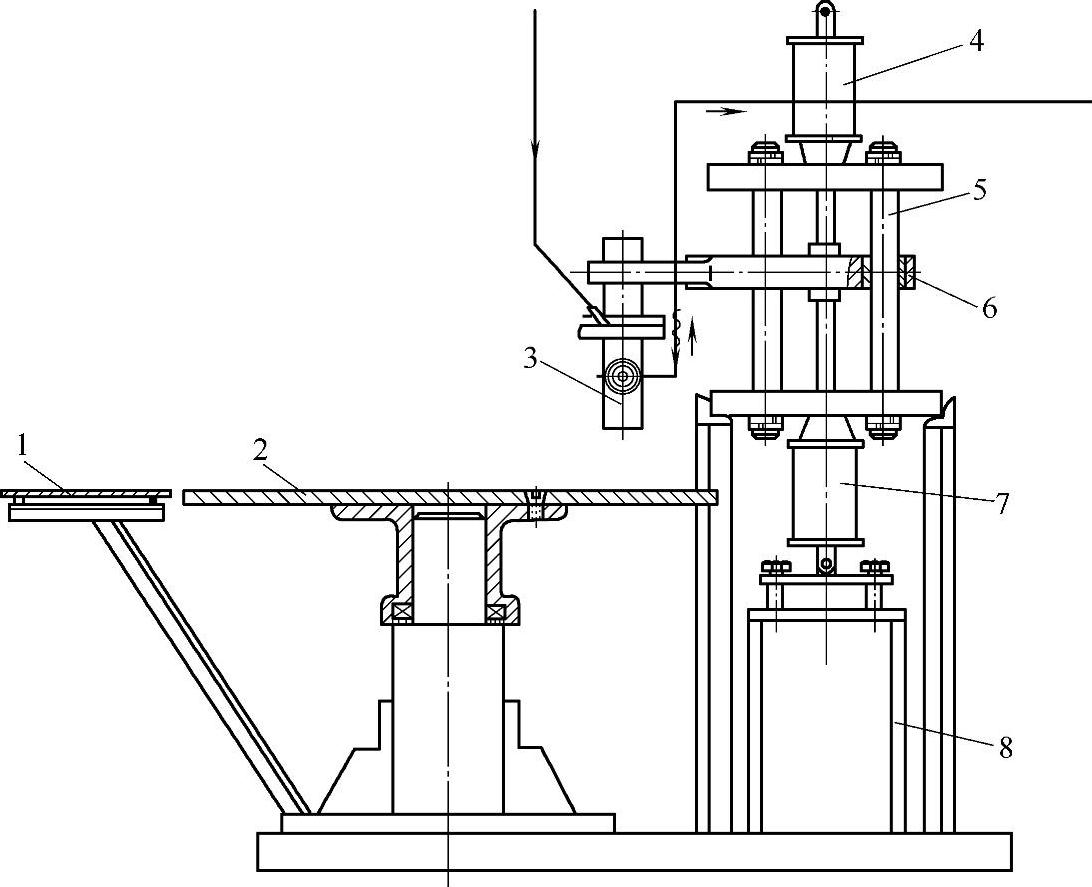

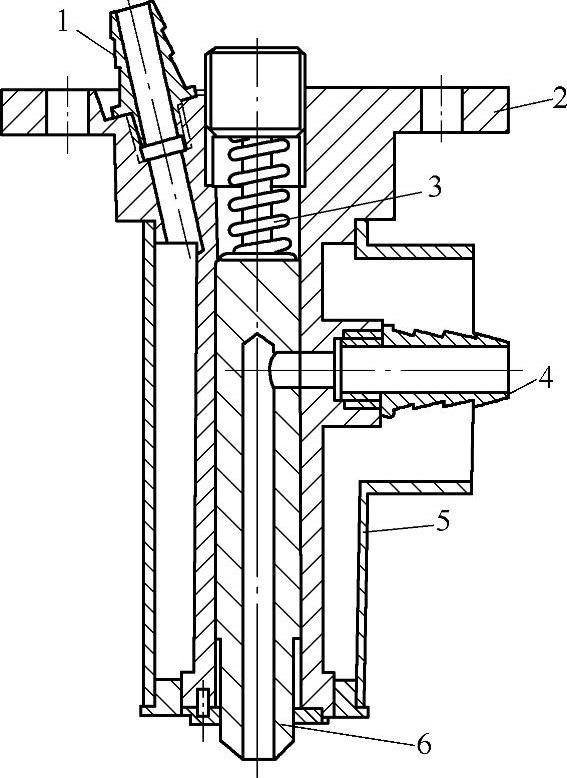

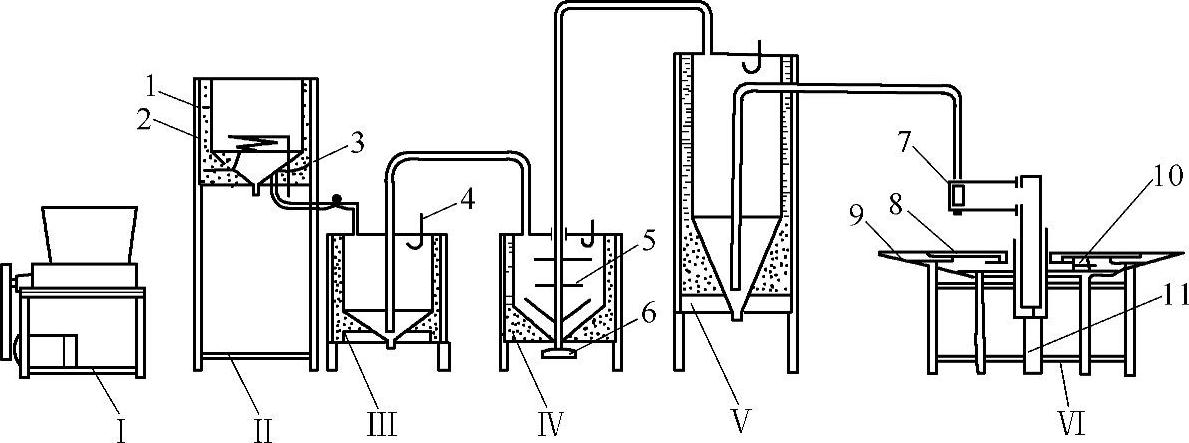

电动压蜡机工作灵活方便,适合中小件的中等批量生产。图4-4所示为单柱电动压蜡机,用脚踏开关控制蜡枪的上下行程。图4-5所示为电动压蜡机的蜡枪。气动压蜡机生产效率高,适合大批量生产。图4-6所示为气动压蜡机,图4-7所示为气动压蜡机的蜡枪。在大批大量生产中可采用图4-8所示的压蜡生产线。

(2)熔模的制造过程 生产中大多采用压力把糊状模料压入压型来制造熔模。在压制熔模之前,需先在压型表面涂分型剂,以便从压型中取出熔模。压制蜡基模料时,分型剂可选择全损耗系统用油、松节油等。压制树脂基模料时,常用麻油和酒精的混合液作为分型剂。分型剂涂得越薄越好,使熔模能更好地复制压型的表面,以提高熔模的表面质量。

蜡料的温度应控制在4548℃范围内,压型工作温度一般以1520℃为宜。如果压型温度过低,则压出的蜡模易裂。压型温度太高时,蜡模易产生鼓胀变形现象,而且熔模冷却慢,影响生产效率。

注蜡压力一般为(2.53.5)×105Pa,待蜡液充满型腔后,停止加压,根据零件的大小确定保压时间(一般为1060s),然后除去压力。如果压型不自带封闭器,则可用盖板或压铁压住注蜡口,以防止模料外流而使熔模产生缩陷。

图4-4 单柱电动压蜡机

1—拉钩 2—滑套 3—机架主轴 4—电动机 5—带轮 6—滑轮 7—钢丝绳 8—丝杠 9—活塞 10—蜡枪 11—转盘式压蜡台 12—滚子 13—配重 14—调压变压器 15—行程开关(https://www.xing528.com)

图4-5 电动压蜡机的蜡枪

1—活塞 2—内套 3—外套 4—电阻丝 5—瓷环

图4-6 气动压蜡机

1—工作台 2—压蜡台 3—蜡枪 4—气缸 5—导柱 6—蜡枪滑套 7—阻力气缸 8—支架

图4-7 气动压蜡机的蜡枪

1、4—接头 2—内套 3—弹簧 5—外套 6—注蜡管

图4-8 压蜡生产线示意图

Ⅰ—碎蜡机 Ⅱ—熔蜡锅Ⅲ—保温桶 Ⅳ—搅蜡机 Ⅴ—储蜡桶 Ⅵ—转台式压蜡机

1—保温层 2—热水套 3—蒸汽加热管 4—压缩空气管 5—搅拌叶片 6—带轮 7—压蜡头 8—活动台 9—固定台 10—转动机构 11—升降立柱

根据各压型中熔模的结构特点和尺寸,压型在保持相应的时间后,即可拆型取模。在气温较高时,为缩短取模时间,并防止壁厚部分收缩引起表面凹坑或变形,注蜡后要对压型强制冷却,钢模可放在冰块上或冰水中进行冷却。

将熔模从压型中取出后,首先要对其进行外观检查,对于有显著凹坑或表面不平及有裂纹的蜡模,应将其选出作报废处理。从压型中取出的合格蜡模,必须经过冷却,一般在空气中自然冷却,也可以在冷水、冰水中冷却。

冷却后的熔模应整齐地放置在工作台或存放架上,形状复杂易变形的熔模,需要用专用存放架存放。

(3)熔模的组装 熔模的组装是指把形成铸件的熔模和形成浇冒口系统的熔模组合在一起,主要有焊接组装法和机械组装法两种。

1)焊接组装法:用薄片状的烙铁,将熔模的连接部位熔化,使熔模焊在一起。此方法较常用。

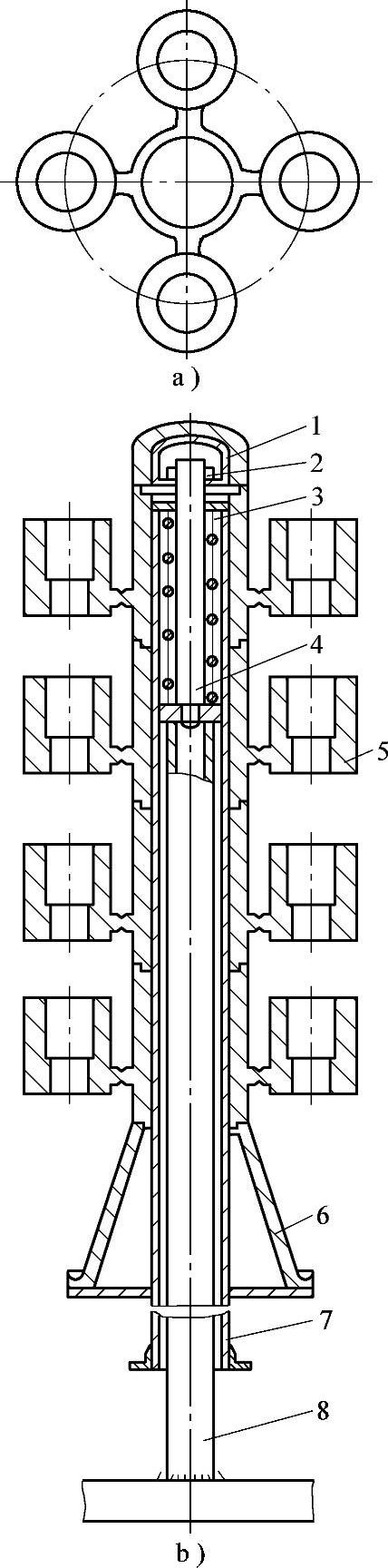

2)机械组装法:在大量生产小型熔模铸件时,国外已广泛采用机械组装法组合模组,采用机械组装法可使模组组合效率大大提高,工作条件也得到改善。图4-9所示为机械组装模组。

图4-9 机械组装模组

a)花瓣状小模组 b)机械组装模组的结构

1—金属碗 2—销子 3—弹簧 4—杆 5—花瓣状小模组 6—浇口杯熔模 7—直浇道 8—管子

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。