冒口是铸型内用以储存金属液的空腔,在铸件形成时补给金属,有防止缩孔、缩松、排气和集渣的作用。习惯上把冒口所铸成的金属实体也称为冒口。

1.冒口的种类

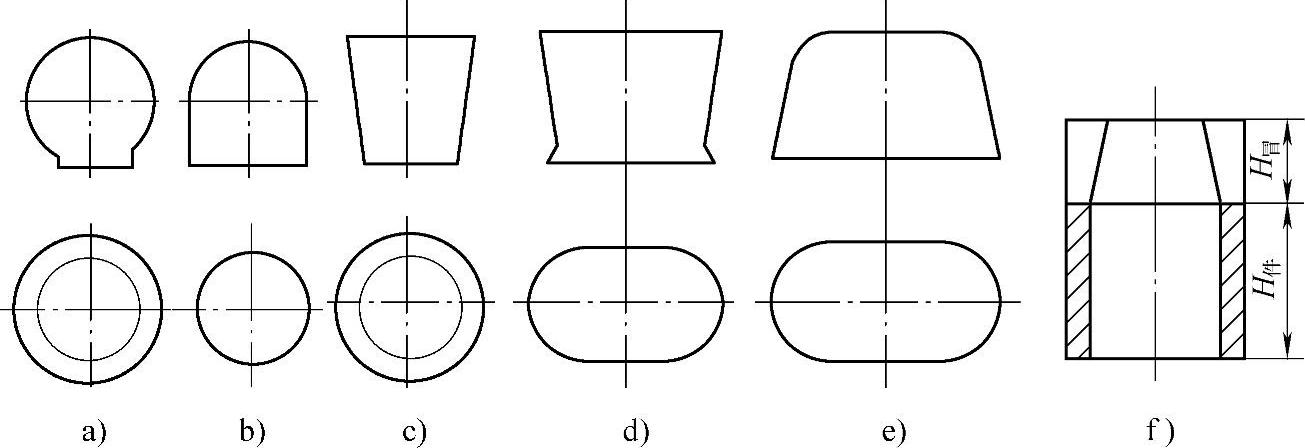

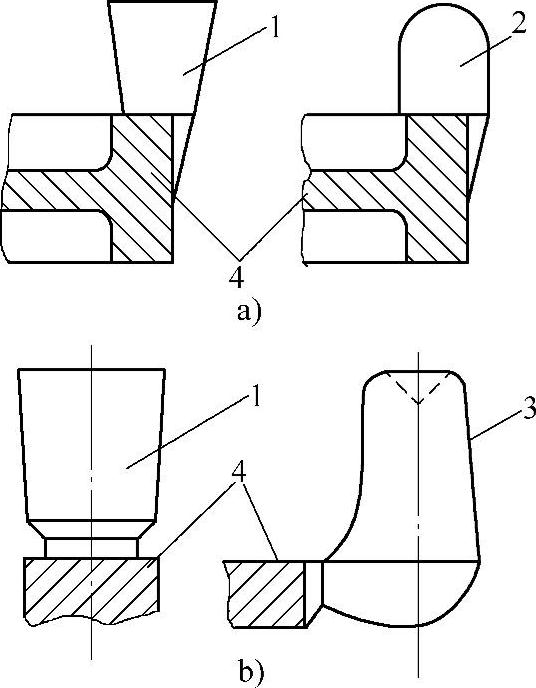

按冒口形状有圆柱形、球顶圆柱形、长(腰)圆柱形、球形及扁球形等多种,如图3-51所示。按安放位置则可分为顶冒口、侧冒口、明冒口、暗冒口等如图3-52所示。

2.通用冒口补缩原理

(1)基本条件 通用冒口适用于所有合金铸件,它遵守顺序凝固的基本条件:

图3-51 常用冒口形状

a)球形 b)球顶圆柱形 c)圆柱形(带斜度) d)腰圆柱形(明) e)腰圆柱形(暗) f)整圈接长冒口

1)冒口凝固时间大于或等于铸件(被补缩部分)的凝固时间。

2)有足够的金属液补充铸件的液态收缩和凝固收缩,补偿浇注后型腔扩大的体积。

3)在凝固期间,冒口和被补缩部位之间存在补缩通道,扩张角向着冒口。

(2)选择冒口位置的原则

1)冒口应就近设在铸件热节的上方或侧旁。

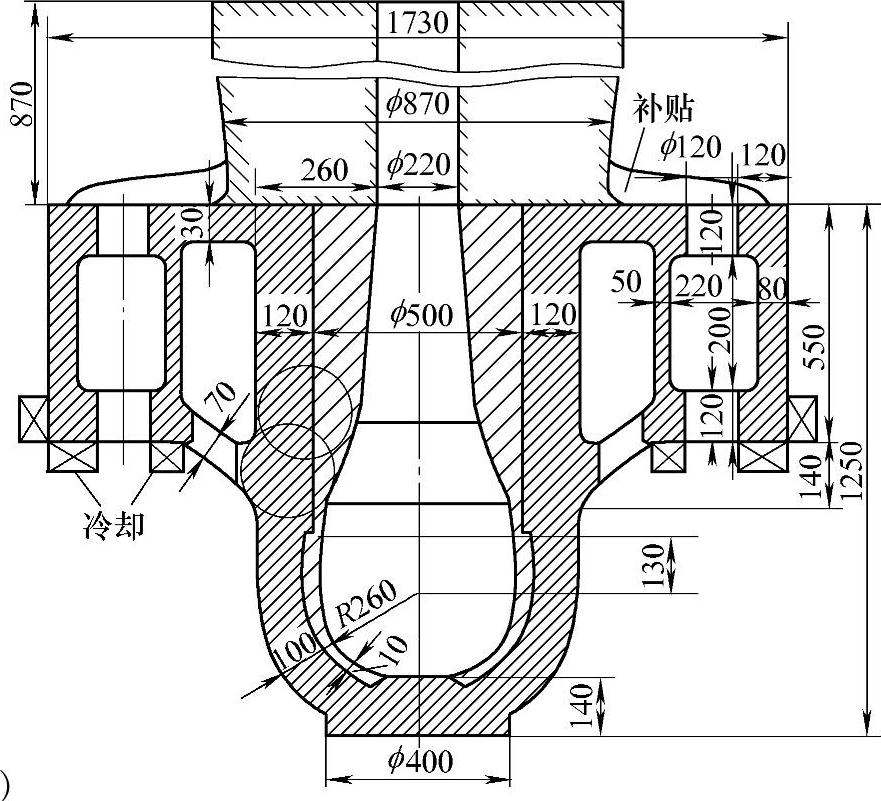

2)冒口应尽量设在铸件最高、最厚的部位。对低处的热节增设补贴或使用冷铁,如图3-53所示,造成补缩的有利条件。

图3-52常用冒口种类(按安放位置)

a)铸钢件 b)铸铁件

1—明顶冒口 2—暗顶冒口 3—边冒口 4—铸件

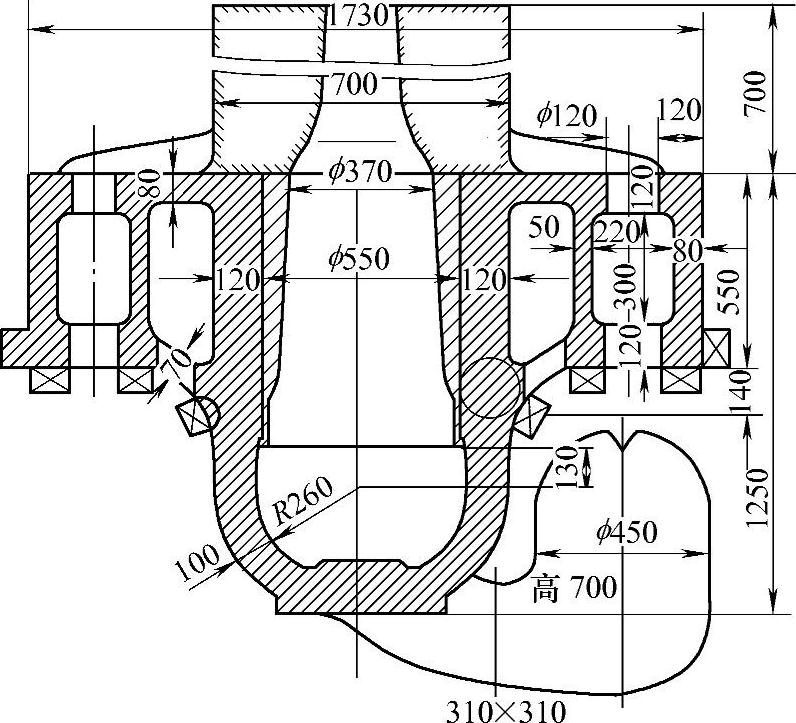

图3-53 压力缸体铸钢件(方案1)

缸底厚140mm处用滚圆法导出至冒口

图3-54 铸钢三通管工艺方案

3)冒口不应设在铸件重要的、受力大的部位,以防组织粗大降低强度。

4)冒口位置不要选在铸造应力集中处,应注意减轻对铸件的收缩阻碍,以免引起裂纹。

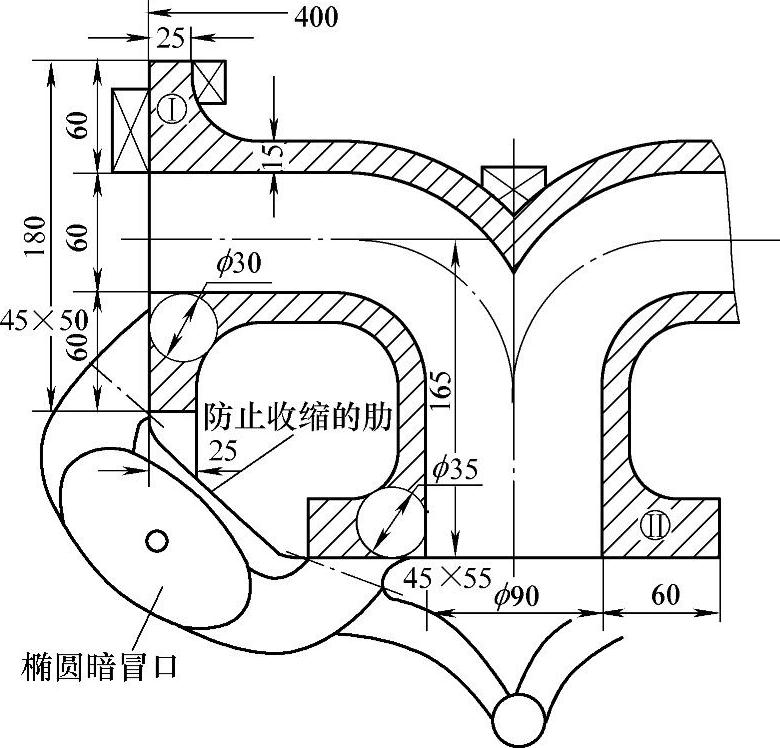

5)尽量用一个冒口同时补缩几个热节或铸件,如图3-54所示。

6)冒口布置在加工面上,可节约铸件精整工时,零件外观好。

7)不同高度上的冒口,应用冷铁使各个冒口的补缩范围隔开,如图3-55所示。

(3)冒口有效补缩距离的确定

冒口的有效补缩距离为冒口作用区与末端区长度之和。它是确定冒口数目的依据,与铸件结构、合金成分及凝固特性、冷却条件、对铸件质量要求的高低等多种因素有关。简称为冒口补缩距离。

图3-55 压力缸体铸钢件(方案1) 用暗冒口补缩缸底

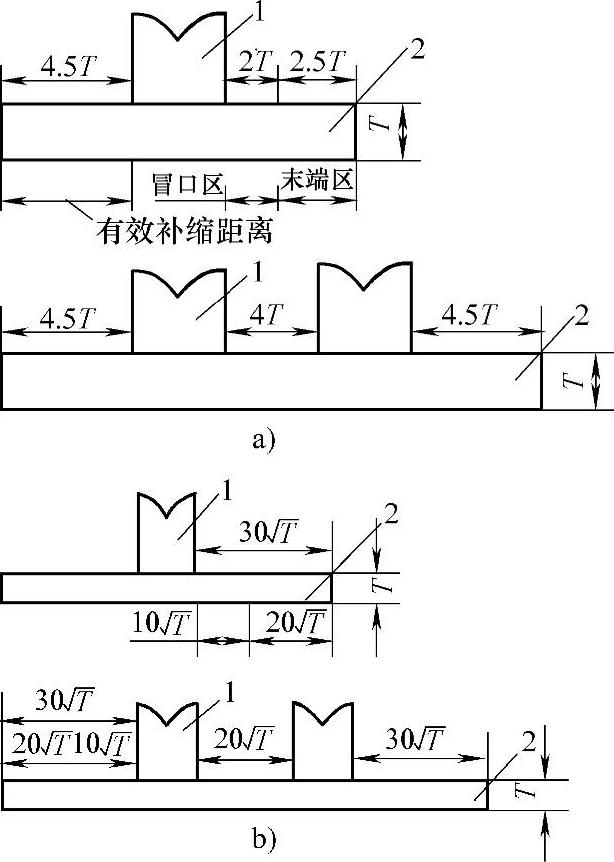

图3-56 板件及杆件铸钢冒口的补缩距离

a)板形件 b)杆形件

1—冒口 2—铸件(https://www.xing528.com)

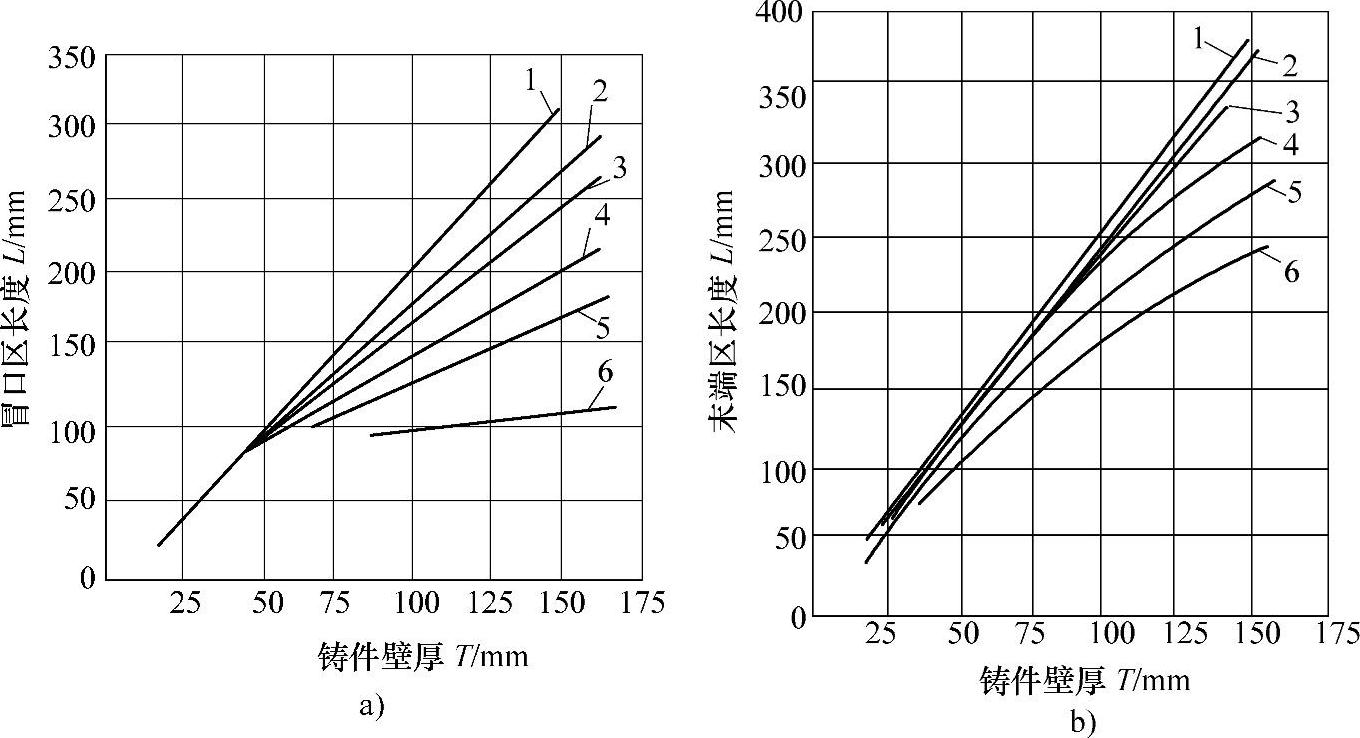

1)铸钢件冒口的补缩距离。碳钢铸件的冒口补缩距离如图3-56所示。还可依图3-57、图3-58的曲线查出。这些曲线是用w(C)=0.2%~0.3%的碳铸钢件的试验取得的。

图3-57

a)冒口区长度与壁厚的关系b)末端区长度与壁厚的关系铸件断面的宽厚比:1—5∶12—4∶13—3∶14—2∶15—1.5∶16—1∶1

容易看出,冒口区长度和末端区长度都随铸件厚度增大而增加,且随截面的宽厚比减小而减小。说明薄壁件比厚壁件更难于消除轴线缩松,而杆件比板件补缩难度大。阶梯形铸钢件的冒口补缩距离比板形件的大。冒口的垂直补缩距离至少等于冒口的水平补缩距离。

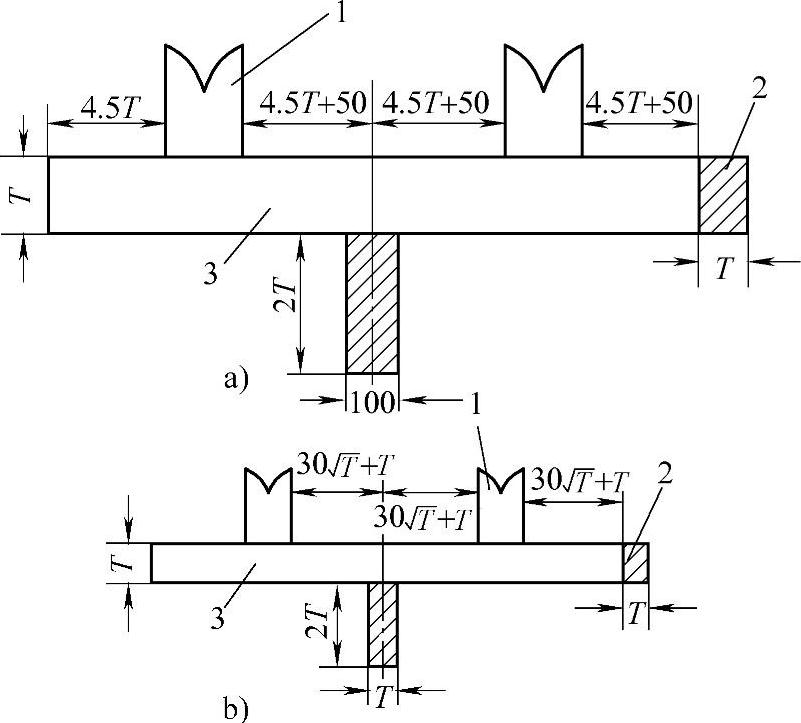

2)外冷铁的影响。试验证明,在两个冒口之间安放冷铁,相当于在铸件中间增加了激冷端,使冷铁两端向着两个冒口方向的温度梯度扩大,形成两个冷铁末端区,显著地增大了冒口的补缩距离。当把冷铁置于板或杆件末端时,会使铸件未端区长度略有增加。

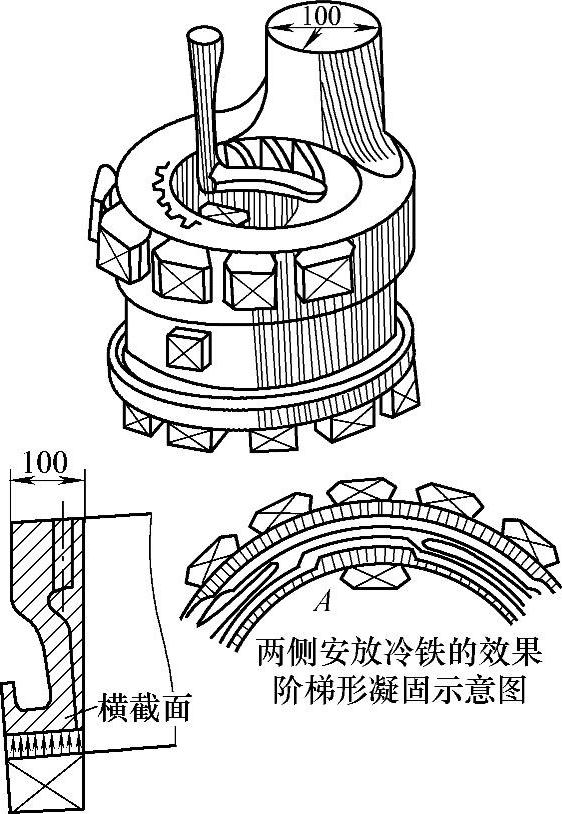

用多边布置多块外冷铁的方法可以大大延长冷铁末端区的长度。如图3-59所示,因采用多边外冷铁,铸件只用一个冒口。外冷铁之间距离为0.5~1倍冷铁长度。图下部示出其等温线分布。

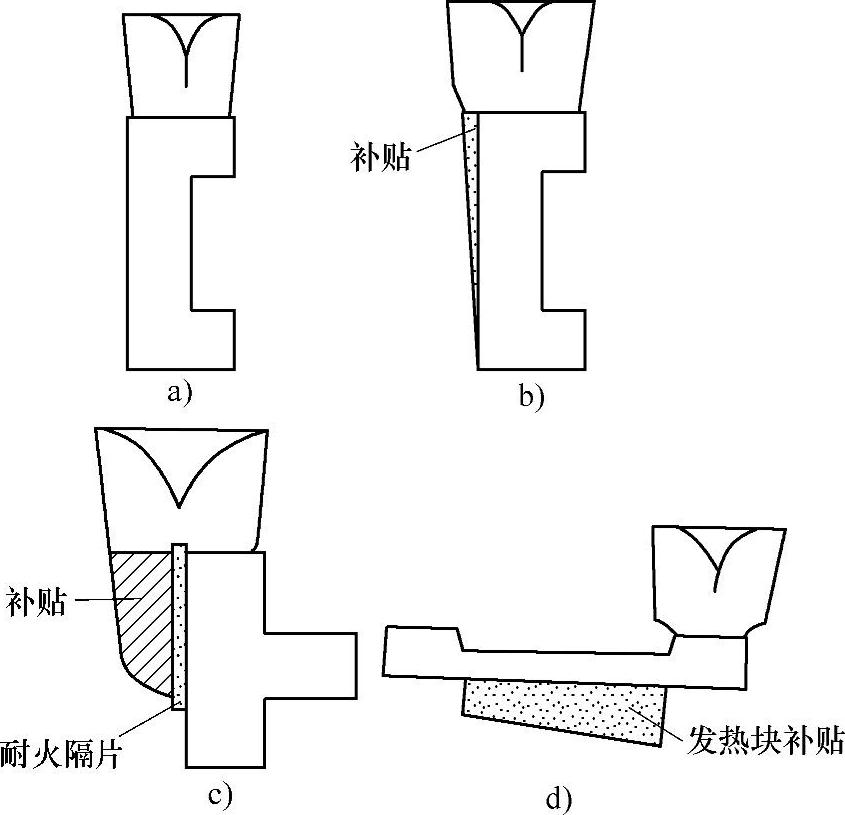

3)补贴的应用。为实现顺序凝固和增强补缩效果,铸造工艺人员在靠近冒口的铸件壁厚上补加的倾斜的金属块,称为补贴(衬补、增肉)。冒口附近有热节或铸件尺寸超出冒口补缩距离时,利用补贴可造成向冒口的补缩通道,实现补缩。应用补贴可消除铸件下部热节处的缩孔,还可延长补缩距离,减少冒口数目。

去除金属补贴会增加铸件清理和机械加工的工时,为克服金属补贴的这一缺点,可以应用“加热补贴”和发热(保温)块补贴,如图3-60所示。加热补贴的耐火隔片至少要被钢液加热到1480℃才有效。发热(保温)块补贴的应用具有良好的经济效益。

图3-58 冷铁对冒口补缩距离的影响

a)板件 b)杆件

1—冒口 2—冷铁 3—铸件

图3-59 带内圈的联套铸铁工艺

图3-60 补贴种类

a)无补贴 b)金属补贴 c)加热补贴 d)发热(保温)块补贴

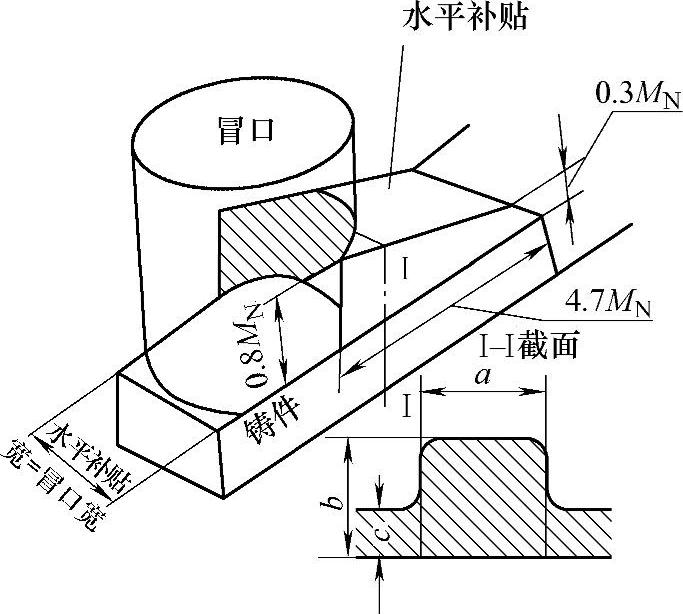

依在铸件上的位置,补贴又分为垂直补贴和水平补贴。

水平补贴如图3-61所示的最大长度为冒口模数的4.7倍,Ⅰ-Ⅰ断面处的补贴模数Mi=ab/[2(a+b-c)]应按冒口颈模数计算。

图3-61 水平补贴的尺寸

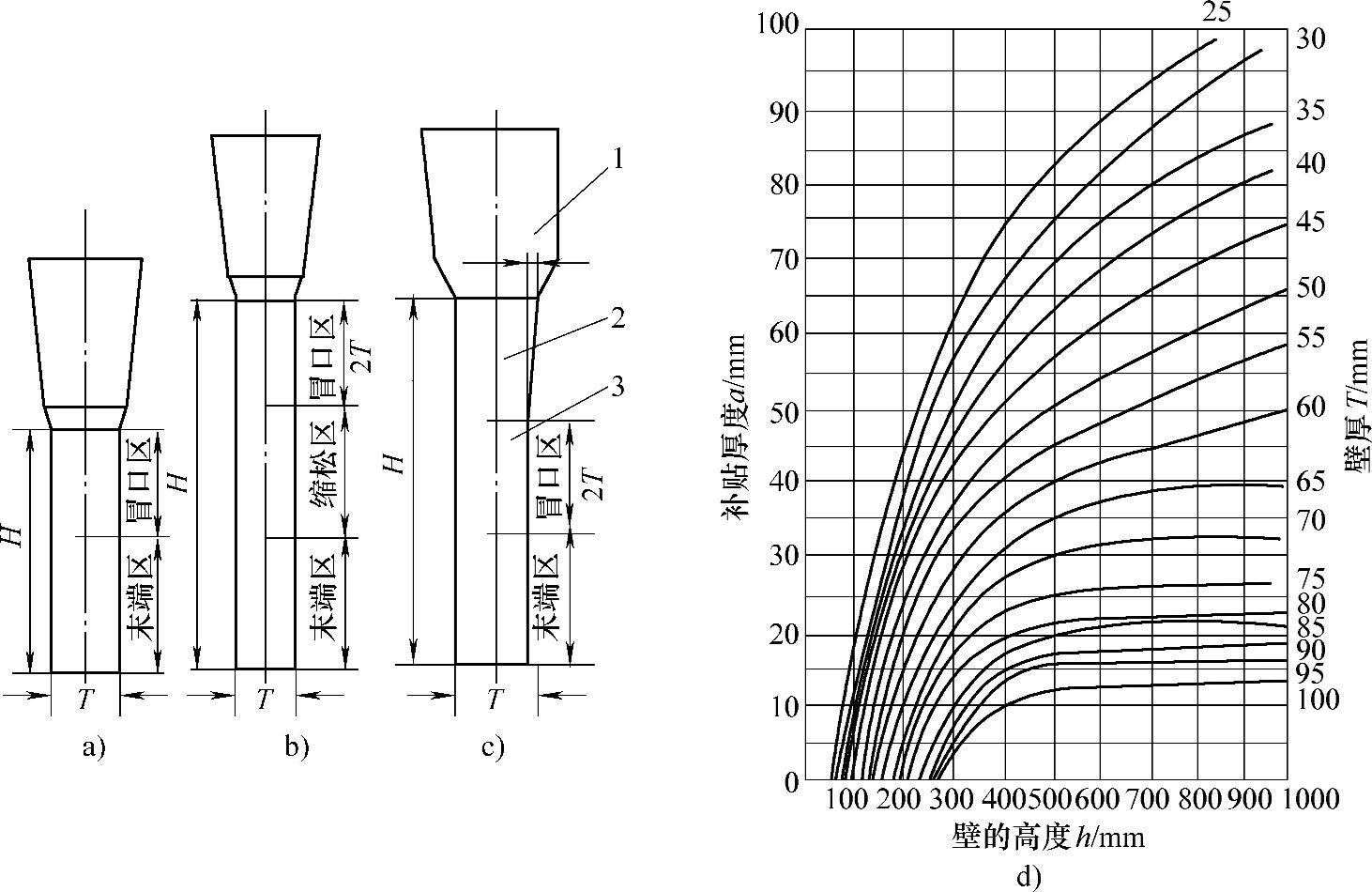

图3-62 垂直补贴尺寸

1—冒口 2—补贴 3—铸件

垂直补贴的尺寸可依图3-62确定。该图是对板形碳钢铸件进行顶注、立浇试验,后经X射线透视检查而总结出来的关系曲线——补贴厚度a和铸件壁高H、壁厚T间的关系曲线。

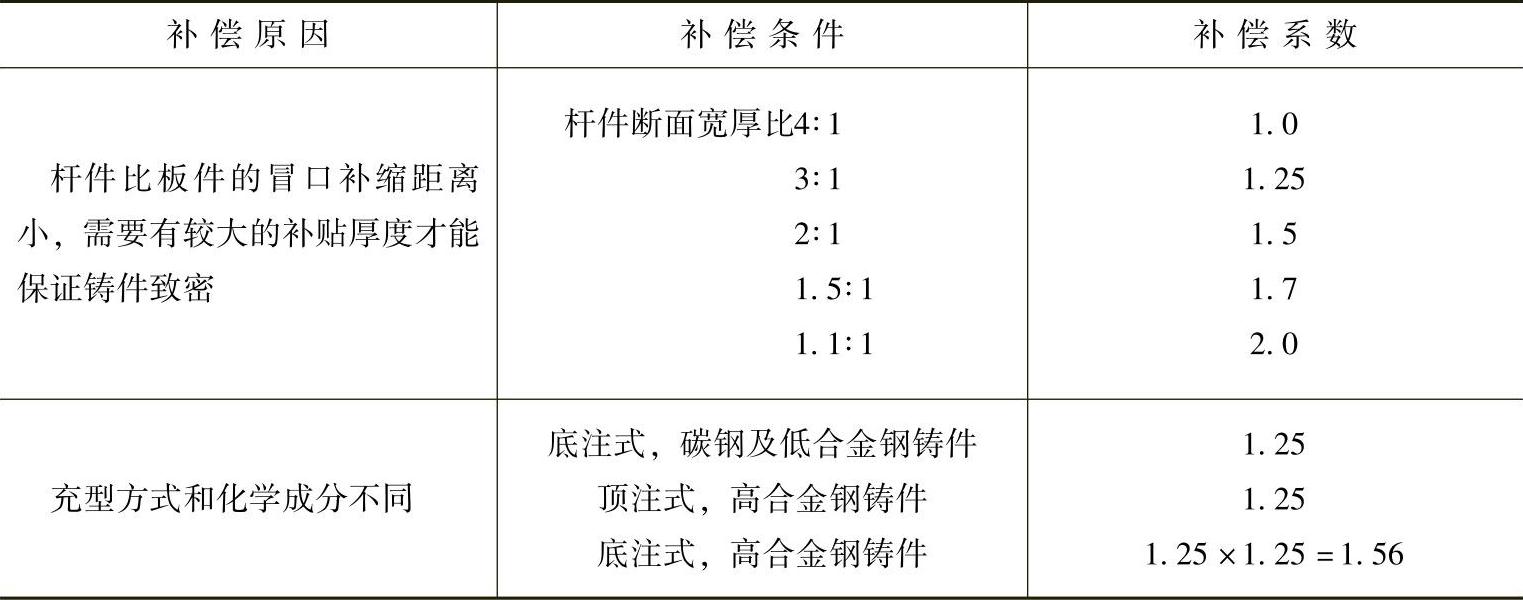

当生产条件同上述试验条件有差别时,如用于杆件(断面宽厚比小于5∶1),采用底注式浇注系统,高合金钢铸件等,都需要将补贴厚度数据乘以补偿系数。铸钢件垂直补贴的补偿系数见表3-6。

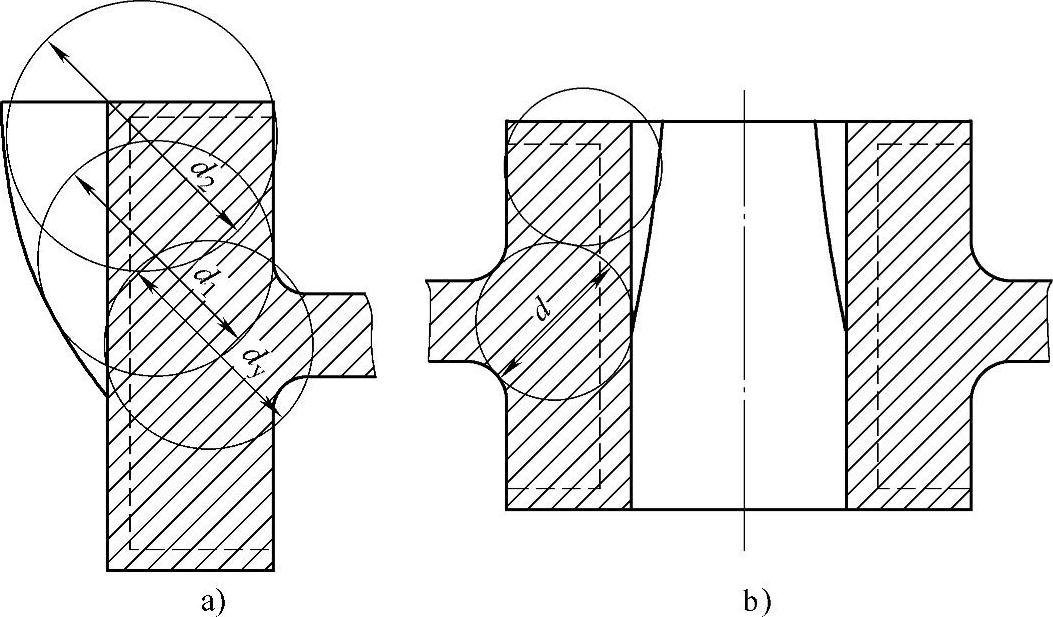

铸件上局部热节的补贴尺寸,常用A·Heuvers氏滚圆法确定。对于重要部位的热节用扩大滚圆法;对于次要部位的热节用不扩大滚圆法。图3-63示出铸钢齿轮毛坯的轮缘和轮毂处补贴的具体求法。a图为轮缘补贴的确定方法;dy为热节处内切圆直径;d1=1.05dy,d2=1.05d1为直径;d1和d2均与轮缘内壁相切,圆心依次取在dy和d1的圆周上,最后画出一条曲线与各圆相切,即为补贴外形曲线。

对于轮毂,如图3-63b所示,一般用dy沿轮毂内壁连续滚圆到冒口根部,

然后作各圆外切线即得到冒口补贴。

表3-6 重直补贴的补偿系数

图3-63 求冒口补贴尺寸的滚圆法

a)轮缘的补贴 b)轮毂的补贴

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。