铸钢件冒口属于通用冒口,其计算原理适用于实行顺序凝固的一切合金铸件。通用冒口的计算方法很多,现仅介绍几种常用的冒口计算方法。

1.模数法

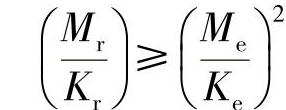

(1)基本原理 遵守顺序凝固的基本条件。首先,冒口的凝固时间τr应大于等于铸件被补缩部位的凝固时间τc。运用Chworinov公式有τr=(Mc/Kr)2和τc=(Mc/Kc)2,于是得

式中 Mr、Mc——分别为冒口模数和铸件模数;

Kr、Kc——冒口、铸件的凝固系数。

对于普通冒口,Kr=Kc,因而上式可写成

Mr=fMc

式中 f——冒口的安全系数,f≥1。

对于碳钢、低合金钢铸件,冒口、冒口颈和铸件的模数关系应符合下列关系:

对于侧冒口

Mc∶Mn∶Nr=1∶1.1∶1.2

内浇道通过冒口:

Mc∶Mn∶Mr=1∶(1~1.03)∶1.2

式中 Mn为冒口颈的模数。

对于顶冒口:Mr=(1.2~1)Mc

其次,冒口必须能提供足够的金属液,以补偿铸件和冒口在凝固完毕前的体收缩和因型壁移动而扩大的容积,使缩孔不致伸入铸件内。为满足此条件应有

ε(Vc+Vr)+Vo≤Vrη

式中 Vc、Vr、Vo——铸件体积、冒口体积和因型壁移动而扩大的体积。Ve值对舂砂紧实的干型近似为零。对受热后易软化的铸型或松软的湿型,应根据实际情况实定;

ε——金属从浇完到凝固完毕的体收缩率;

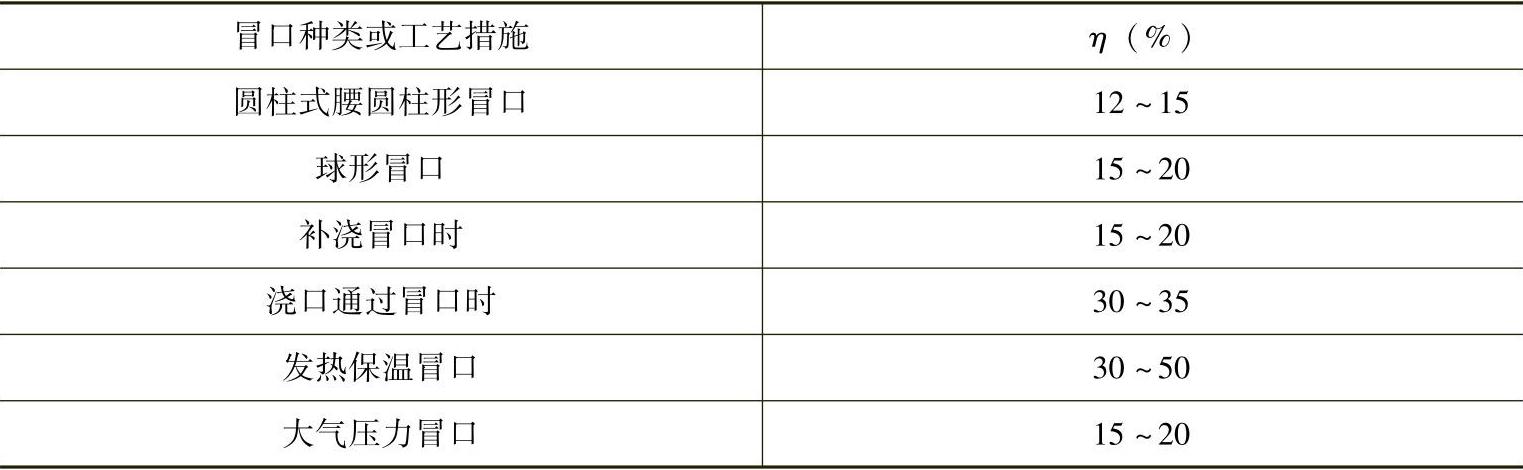

η——冒口的补缩效率,η=(补缩体积/冒口体积)×100%。

各种冒口的补缩效率值见表3-7。

表3-7 冒口的补缩效率η

(2)铸钢件冒口的补缩距离

碳钢铸件的冒口补缩距离如图3-56所示,还可依图3-57的曲线及图3-58查出,这些结果是通过对w(C)=0.2%~0.3%的碳钢的试验得出的。

容易看出,冒口区长度和末端区长度都随铸件厚度增大而增加,且随截面的宽厚比减小而减小。说明薄壁件比厚壁件更难于消除轴线缩松,而杆件比板件补缩难度大。阶梯形铸钢件的冒口补缩距离比板形件的大。冒口的垂直补缩距离至少等于冒口的水平补缩距离。

试验证明,在两个冒口之间安放冷铁,相当于在铸件中间增加了激冷端,使冷铁两端向着两个冒口方向的温度梯度扩大,形成两个冷铁末端区,显著地增大了冒口的补缩距离,。当把冷铁置于板或杆件末端时,会使铸件未端区长度略有增加。

用多边布置多块外冷铁的方法可以大大延长冷铁末端区的长度。如图3-59所示,因采用多边外冷铁,铸件只用一个冒口。外冷铁之间距离为0.5~1倍冷铁长度。图下部示出其等温线分布。

(3)设计步骤

1)把铸件划分为几个补缩区,计算各区的铸件模数M。

2)计算冒口及颈的模数。

3)确定冒口形状和尺寸(应尽量采用标准系列的冒口尺寸)。

4)检查顺序凝固条件。如补缩距离是否足够,补缩通道是否畅通。(https://www.xing528.com)

5)校核冒口补缩能力。

2.比例法

比例法是在分析、统计大量工艺资料的基础上,总结出的冒口尺寸经验确定法。我国各地工厂根据长期实践经验,总结归纳出冒口各种尺寸相对于热节圆直径的比例关系,汇编成各种冒口尺寸计算的图表。详见有关手册。比例法筒单易行,广为采用。

现以常见的轮形铸钢件(如齿轮、车轮、带轮、摩探轮和飞轮等)为例,介绍用比例法确定冒口尺寸的方法、具体步骤为:

(1)热节圆直径dr的确定 根据零件图尺寸,加上加工余量和铸造收缩率作图(最好按1∶1),量出或算出热节圆直径dy(应考虑砂尖角效应)。

(2)按比例确定轮缘冒口尺寸

1)冒口补贴。按下列经验比例关系确定:

d1=(1.3~1.5)dy

{R1}mm=R件+dy+(1~3)

R2=(0.5~1)dy

δ=5~15mm

2)冒口尺寸。用下述比例关系计算:

暗冒口宽 B=(2.2~2.5)dy

明冒口宽 B=(1.8~2.0)dy

冒口长 A=(1.5~1.8)B

3)冒口补缩距离L=4dy。当两冒口之间距离超过此值时,应放冷铁或设水平补贴。

(3)轮毂冒口尺寸

1)轮毂补贴。依下列比例关系确定,轮毂补贴比轮缘补贴略小。

d1=(1.1~1.3)dy

r的值待d1值确定后,按图作出。

2)冒口尺寸。当轮毂轮小时用一个冒口。

冒口直径D=Ф2-(15~20)mm

式中 Ф2——轮毂外径。

冒口高度 H=(2~2.5)d1+r

当轮毂直径较大,需要设两个或更多的冒口才比较节约时,冒口尺寸应按轮缘冒口的确定方法计算。

由于各地区、各工厂的生产条件不同,所给出的经验比例也不完全一致。参照应用时要注意生产条件、铸件类型、合金成分等条件尽量一致。

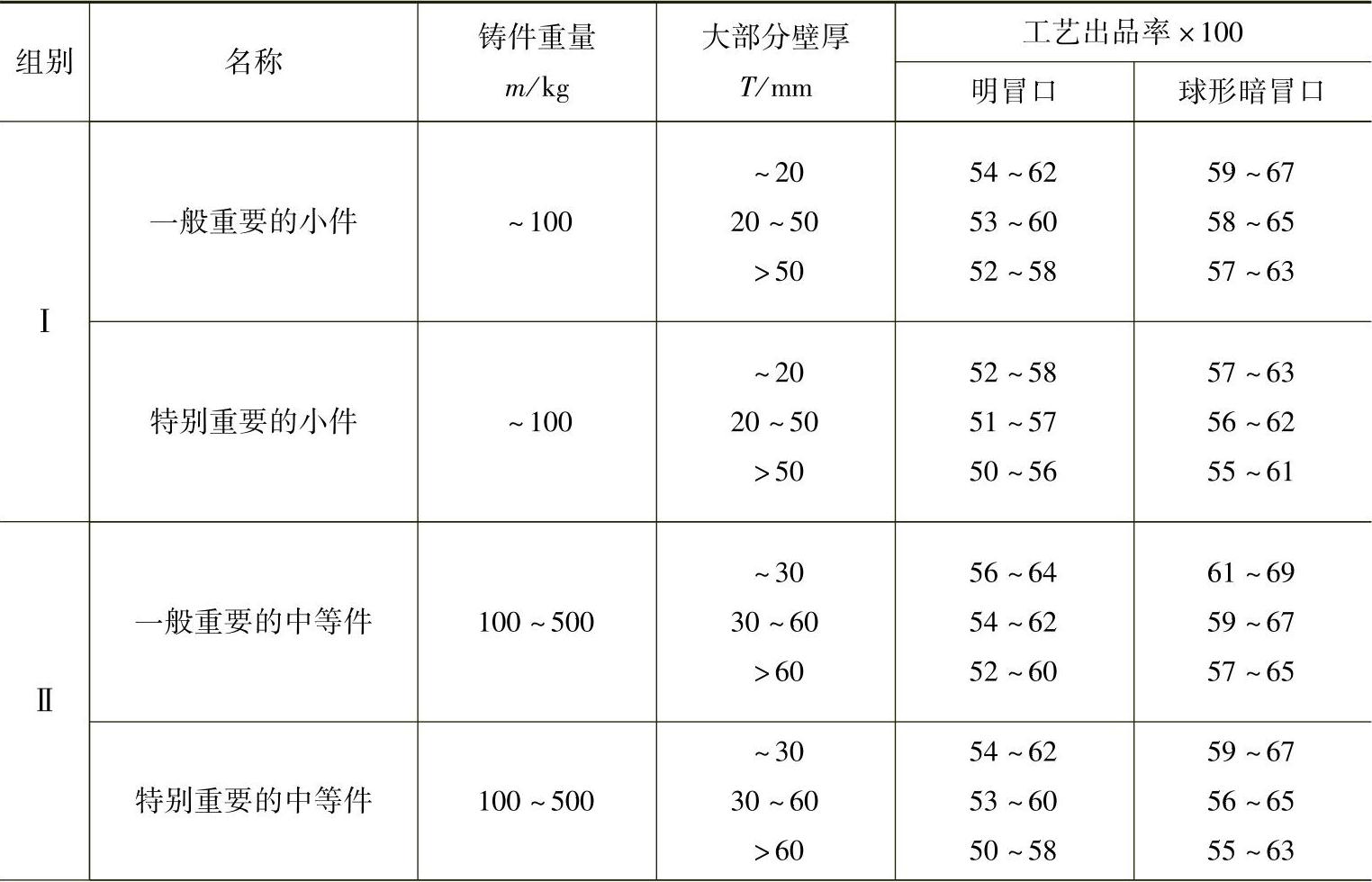

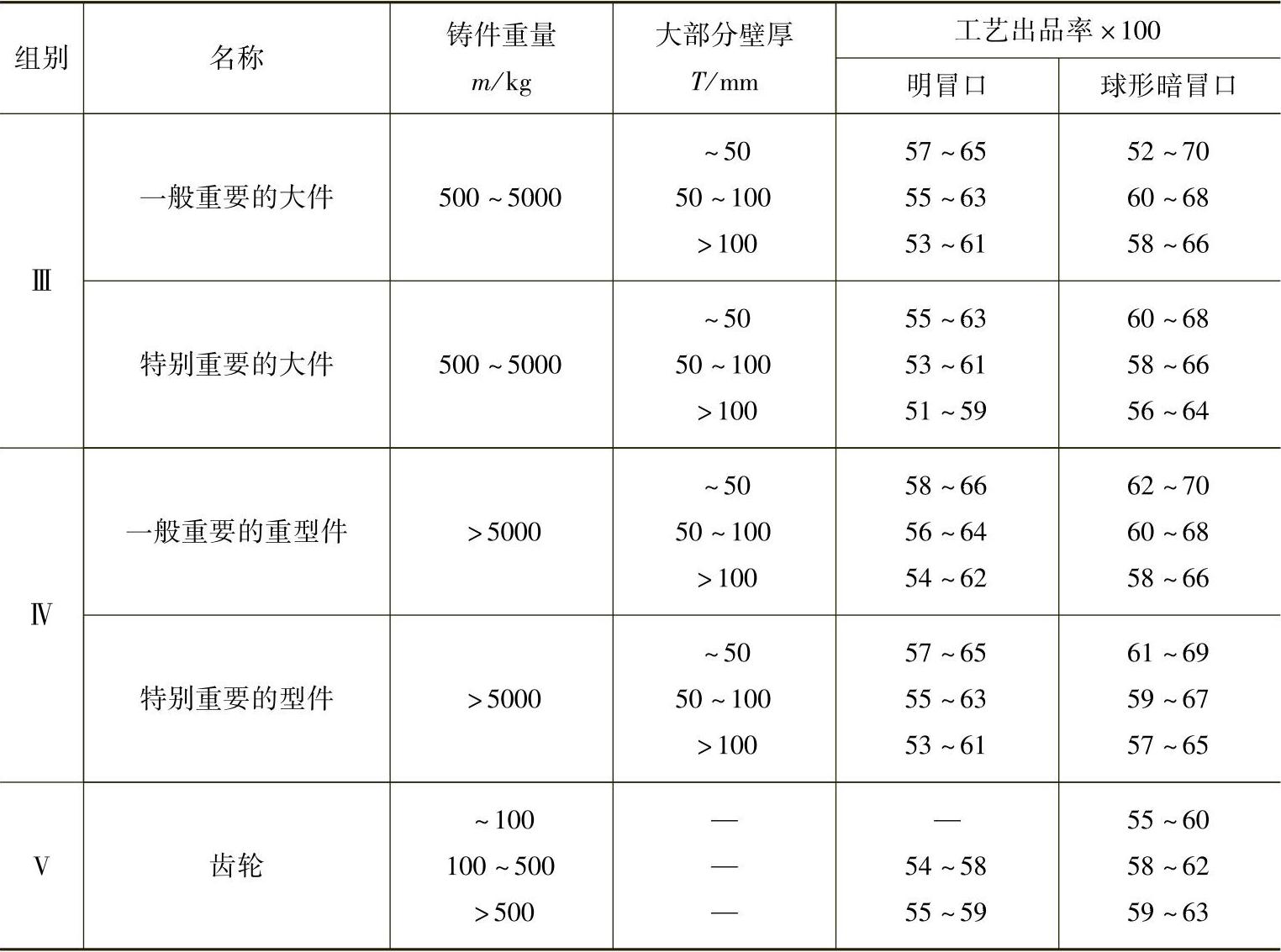

3.铸件工艺出品率的较核

经过长期的生产统计,各种铸钢件的工艺出品率如表3-8所示,可供校核之用。计算出的铸件工艺出品率若大于表中的数值,说明所设计的冒口可能偏小;反之,可能偏大。上述三种冒口计算法中,比例法使用最简便,但比例系数范围较宽,需要丰富的实践经验才能准确地选择比例系数。相对地说,模数法比较科学。

表3-8 碳钢及低合金钢铸件的工艺出品率

(续)

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。