工业设备如电站、桥梁、船舶和公共建筑领域的钢结构生产,一般皆为单件或小批量生产,很少具有成批性。尽管如此,这些结构的焊接建造仍然达到了很可观的机械化程度。非常突出的焊接方法是各种半自动化、自动化的气体保护焊以及埋弧焊。为了进一步提高效率,尤其是厚壁工件的焊接效率,在保证焊接质量的前提下,出现了窄间隙埋弧焊和各种窄间隙MIG/MAG焊、窄间隙TIG焊方法。主要用于几十~几百毫米厚的高压管对接,也常用于焊接厚板。

1.窄间隙埋弧焊

窄间隙埋弧焊是近年来新发展起来的一种高效率的焊接方法。它主要适用于一些厚板结构,如厚壁压力容器、原子能反应堆外壳、涡轮机转子等的焊接。这些焊件壁厚很大,若采用常规埋弧焊方法,需开U形或双U形坡口。这种坡口的加工量及焊接量都很大,生产效率低且不易保证焊接质量。采用窄间隙埋弧焊时,坡口形状为简单的I形,不仅可大大减小坡口加工量,而且由于坡口截面积小,焊接时可减小焊缝的热输入和熔敷金属量,节省焊接材料和电能,并且易实现自动控制。

窄间隙埋弧焊与普通埋弧焊的主要区别是:采用不同的坡口和焊接机头。如焊接厚度在50mm以上的钢板时,窄间隙埋弧焊使用的坡口角度很小,只有1°~8°;而且焊接是在单面进行,可以焊接直缝和环缝。而常规埋弧焊至少要加工到50°的坡口。图6-14是80mm厚Ⅰ形坡口对接的形状比较。与常规焊接方法相比窄间隙埋弧焊具有以下优点:①缩短了整个焊接加工时间,其中焊接时间可缩短70%;②大大减少了焊接熔敷材料的消耗,可减少50%以上;③减少了能量消耗;④对母材的热影响减少了;⑤焊接收缩率降低;⑥焊接接头的力学性能得到改善。

图6-14 80mm厚Ⅰ形坡口对接的形状比较

a)普通坡口 b)窄间隙方案1 c)窄间隙方案2

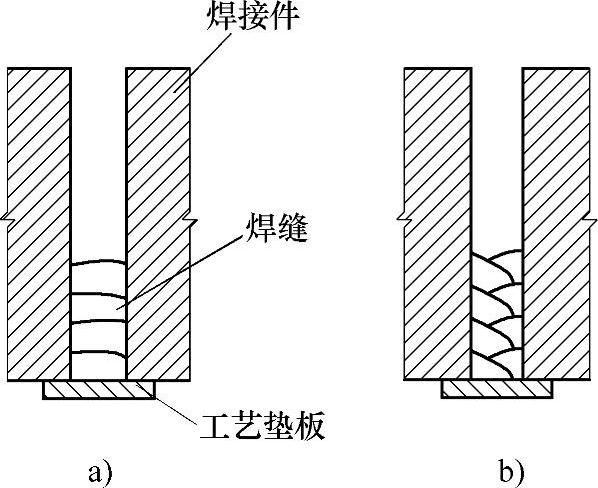

图6-15 窄间隙埋弧焊示意图

a)“中间一道”方法 b)“两道一层”方法

窄间隙埋弧焊一般为单丝焊,也可以使用双丝以进一步提高焊接效率。间隙大小取决于焊件的厚度。当焊件厚度为50~200mm时,间隙宽度为14~20mm左右;当焊件厚度在200~350mm时,间隙宽度为20~30mm,焊接时可采用“中间一道”法或“两道一层”法,如图6-15所示。“两道一层”法容易保证焊缝侧壁熔合良好,得到质量优良的焊接接头,因此应用较多。

由于窄间隙焊的装配间隙窄,在底层焊接时焊渣不易脱落,故需采用具有良好脱渣性的专用焊剂(常用烧结焊剂)。另外,窄间隙埋弧焊时,为使焊嘴能伸进窄而深的间隙中。须将焊嘴的主要组成部分如导电嘴、焊剂导嘴等设计成窄的扁形结构,如图6-16所示。为了保证焊嘴与焊缝间隙的绝缘及焊接参数在较高的温度和长时间的焊接过程中保持恒定,铜导电嘴的整个外表面须涂上耐热的绝缘陶瓷层,导电嘴内部还要有水冷却系统。窄间隙埋弧焊所用的焊接电源,根据所焊材料不同,可选择交流电源,也可用直流电源。

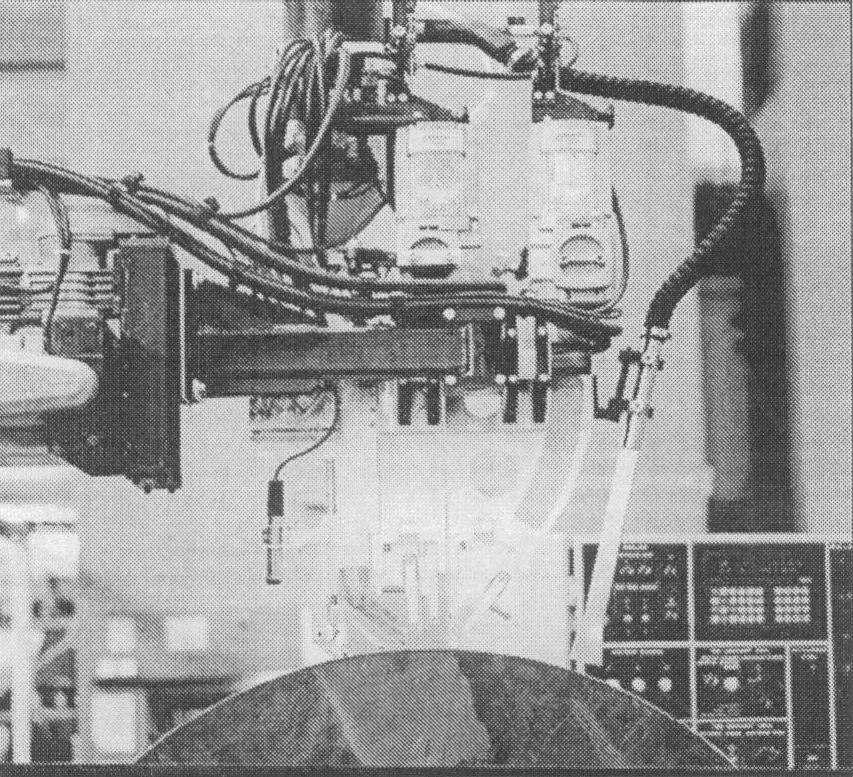

窄间隙埋弧焊是一种高效、省时、节能的焊接方法。为进一步提高焊接质量,目前已在窄间隙埋弧焊中应用了焊接过程自动检测、焊嘴在焊接间隙内自动跟踪导向及焊丝伸出长度自动调整等技术,以保证焊丝和电弧在窄间隙中的正确位置及焊接过程的稳定。这些措施已大大扩展了窄间隙埋弧焊的应用范围。窄间隙埋弧焊主要用于平焊位置。

图6-16窄间隙双丝埋弧焊机头

2.窄间隙MIG焊

窄间隙MIG焊是焊接大厚板对接焊缝的一种高效率的特种焊接技术。接头形式为对接接头,开I形坡口或小角度V形坡口,坡口间隙范围为6~15mm,采用单道多层或双道多层焊,可焊接的厚度为30~300mm之间。

与窄间隙埋弧焊相比,窄间隙MIG焊的特点是:①使用气体保护,焊后不需要清渣,故节省时间和材料,提高了焊接生产率;②焊接熔池较小,焊接热输入低,热影响区较窄,焊接应力和焊件变形都小,焊接接头力学性能高;③观察窄间隙MIG焊的熔池和电弧比较困难,要求焊枪的位置能方便地进行调整;④可以应用于平焊、立焊、横焊及全位置焊接。(https://www.xing528.com)

窄间隙MIG焊可以焊接钢铁材料和非铁金属,目前主要用于焊接低碳钢、低合金高强度钢、高合金钢和铝、钛合金等。应用领域以锅炉、石油化工行业的压力容器为最多,其次是机械、建筑、造船和桥梁等工程。

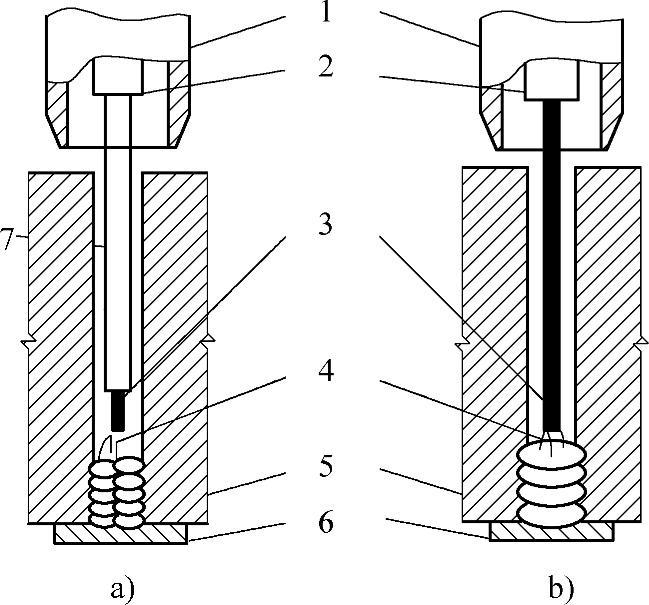

图6-17 窄间隙MIG焊接法示意图

a)细丝窄间隙焊 b)粗丝窄间隙焊

1—喷嘴 2—导电嘴 3—焊丝 4—电弧 5—焊件 6—衬套 7—绝缘导管

窄间隙MIG焊按焊丝直径一般分为两种:细丝窄间隙焊和粗丝窄间隙焊,其示意图如图6-17所示。细丝窄间隙焊常采用的焊丝直径为0.8~1.6mm,接头间隙在6~9mm,为提高生产率,采用双丝或三丝;每根焊丝都有独立的送丝系统、控制系统和焊接电源;焊接电源一般采用的是直流反接,以获得较大的熔深,保证焊透,接头裂纹倾向性亦小;细丝窄间隙焊由于焊丝细,必须采用导电嘴在坡口内的焊枪,且导电管要求绝缘、水冷;另外,由于接头坡口深而窄,要向坡口底部输送保护气体有困难,为了提高保护效果,必须采用特殊的送气装置,否则,保护效果差,易产生气孔;保护气体一般采用的是80%Ar-20%CO2混合气体;采用多道多层焊接。为了保证焊层与坡口两侧的熔合,焊丝应采取摆动措施,常用的摆动送丝方式如图6-18所示。

图6-18 窄间隙MIG焊接法送丝方式

a)双丝纵列定向法 b)波状焊丝法 c)麻花焊丝法 d)偏心旋转焊丝法 e)导电嘴倾斜法

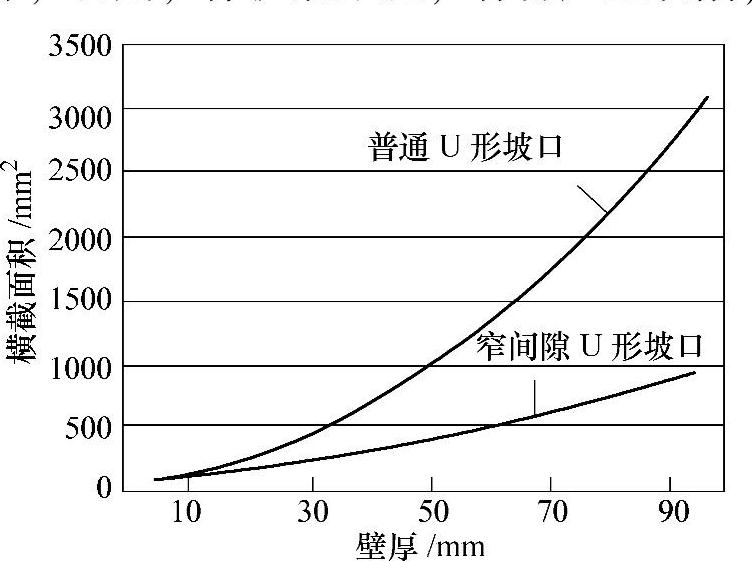

图6-19 坡口横截面积的比较

注:普通坡口:角度30°,底部半径3mm和2mm根部间隙;窄间隙坡口:角度4°,

底部半径3mm和2mm根部间隙。

粗丝窄间隙焊一般使用直径为2~4.8mm的焊丝,接头间隙为10~15mm,可以用单丝,也可用多丝;焊接电源一般采用直流正接法,熔滴细小且过渡平稳,飞溅小,焊缝成形系数大,裂纹倾向性小。若用反接法,熔深大,焊缝成形系数小,容易产生裂纹;粗丝窄间隙焊时,导电嘴可不伸入间隙内,为了保证焊丝的伸出长度不变,导电嘴应随着焊缝的上升而提高,但喷嘴应始终保持在坡口的上表面,这样气体保护效果才好,否则,保护效果差,容易产生缺陷;保护气体为CO2或Ar和CO2的混合气体。粗丝窄间隙焊时,因导电嘴在坡口外,焊丝伸出长度较长,焊接参数也较大,故热输入大,焊接生产率高;但是,由于受焊丝伸出长度的限制,所焊厚度一般小于152mm,只适合于平焊位置的焊缝。

3.窄间隙TIG焊

TIG焊接以高质量著称,为适应厚壁管道的焊接开发了窄间隙TIG焊法和设备。窄间隙TIG焊接常使用轨道式焊接设备和专用的焊接机头,用于焊接各类厚壁且较小直径的管道,是轨道TIG焊的延伸。为发挥TIG焊的打底焊优势,窄间隙TIG焊使用U形坡口,而不用背面垫板;与常规U形坡口(10°~30°坡口角度)相比,窄间隙TIG焊接法坡口角度(2°~6°)小,在不同厚度时可使焊缝横截面积减少1~3倍,如图6-19所示;特制的焊枪要有长而细的瓷保护嘴,同时还应配备送丝系统和水冷系统;为了监视焊接过程,可用摄像系统进行全程跟踪和控制。图6-20是轨道窄间隙TIG焊接80mm厚不锈钢管道的情景。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。