制订冲压工艺过程就是针对某一具体的冲压件,恰当地选择各工序,正确地确定坯料尺寸、工序数量和工序件尺寸,合理安排各冲压工序及辅助工序的顺序。同一冲压件的工艺方案可以有许多种,设计者必须考虑下面因素,通过分析比较,确定最佳冲压生产工艺过程。

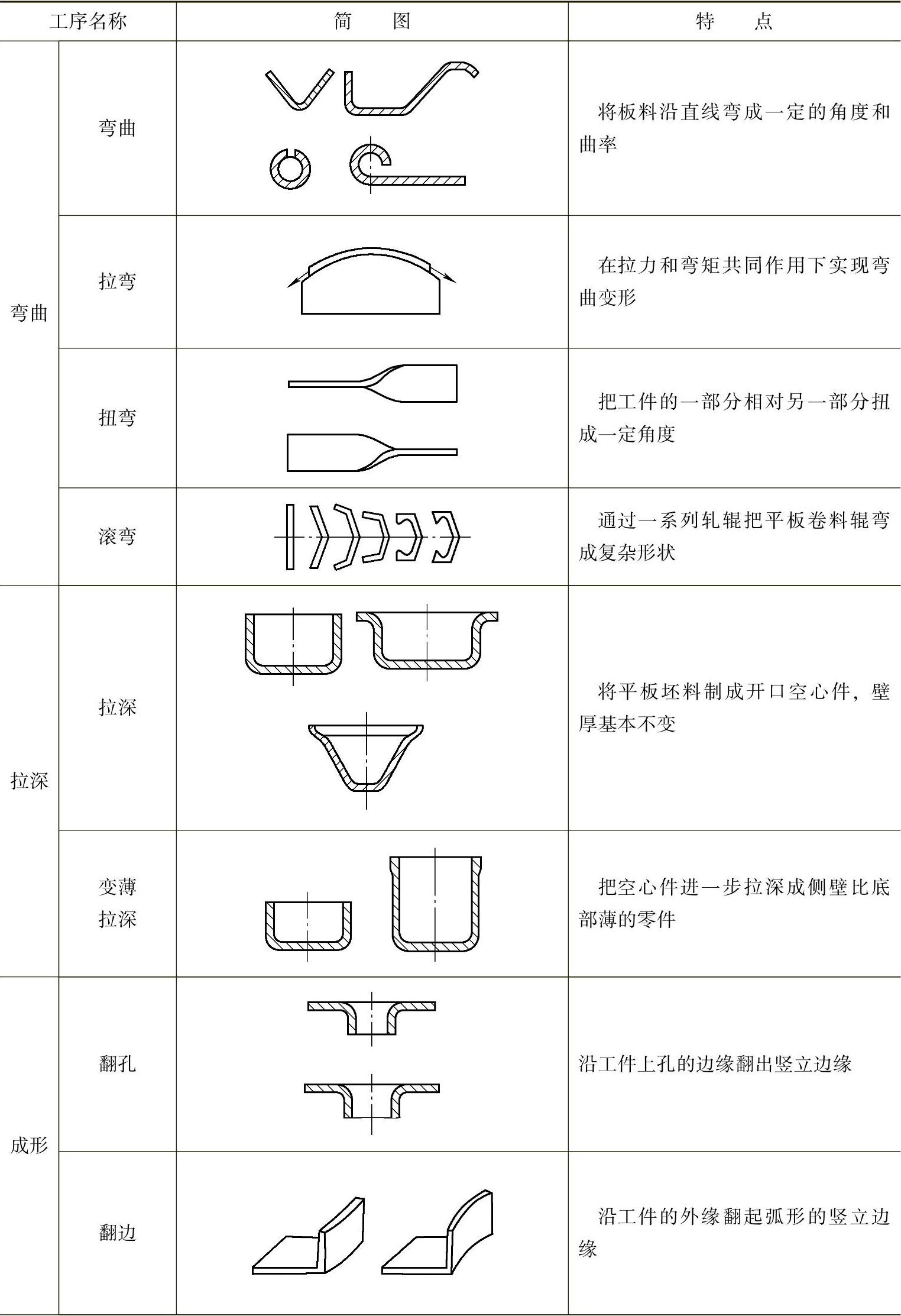

表11-2 成形工序

(续)

1.冲压件的分析

包括分析冲压件的功用、工艺性分析与经济性分析,从而根据冲压件的零件图确定各工序的冲压图样,分析冲压件的形状、尺寸、精度是否复合冲压工艺的要求。良好的冲压工艺可以使材料消耗少,工序数目少,设备数量少,模具结构简单而且寿命长,冲压件质量稳定,操作方便。

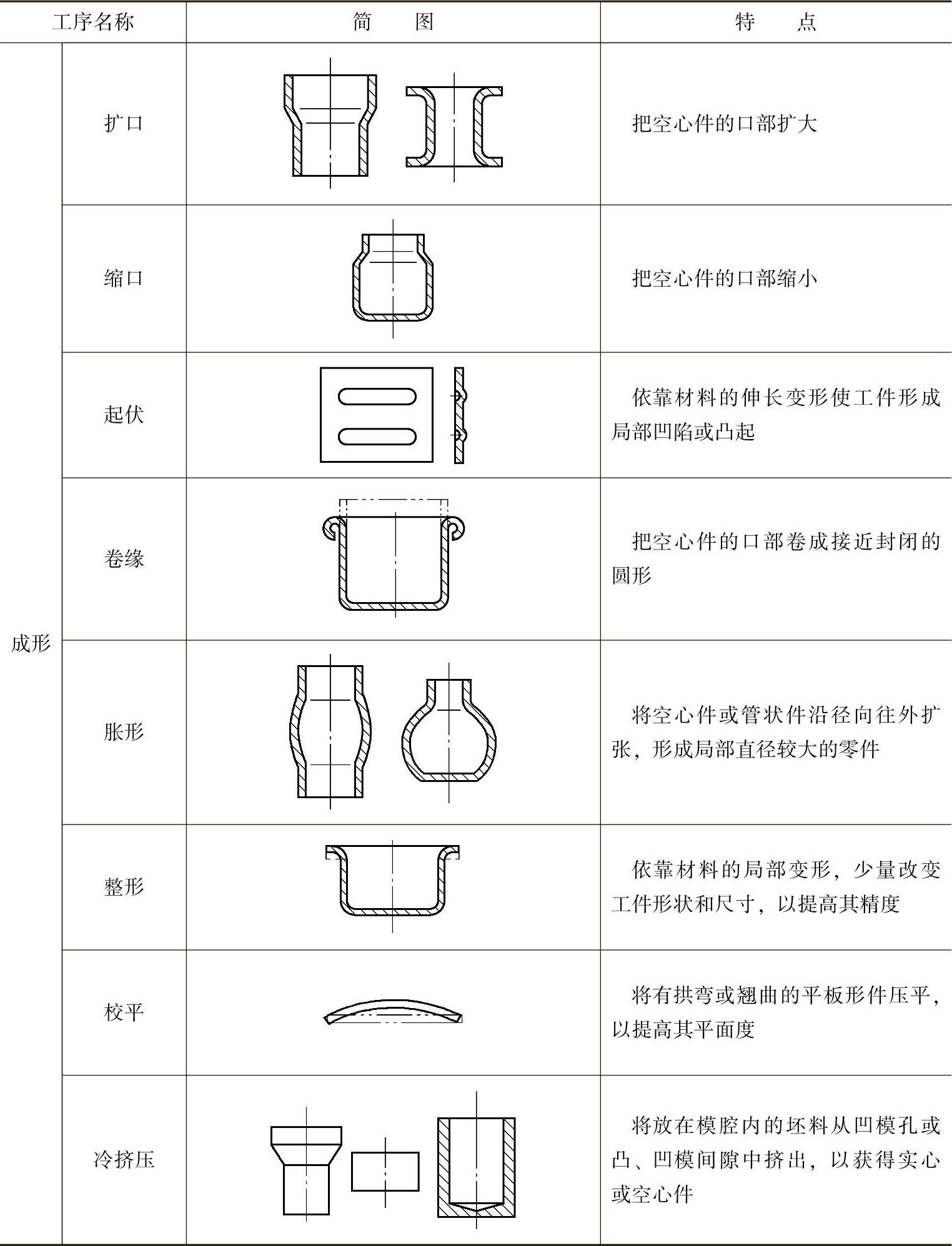

图11-1 几种常见冲模简单结构简图

a)冲裁模(落料模) b)弯曲模 c)拉深模 d)成形模(翻孔模)

1—凸模 2—卸料板 3—定位板 4—挡料板 5—凹模 6—推件杆 7—压料板

(https://www.xing528.com)

(https://www.xing528.com)

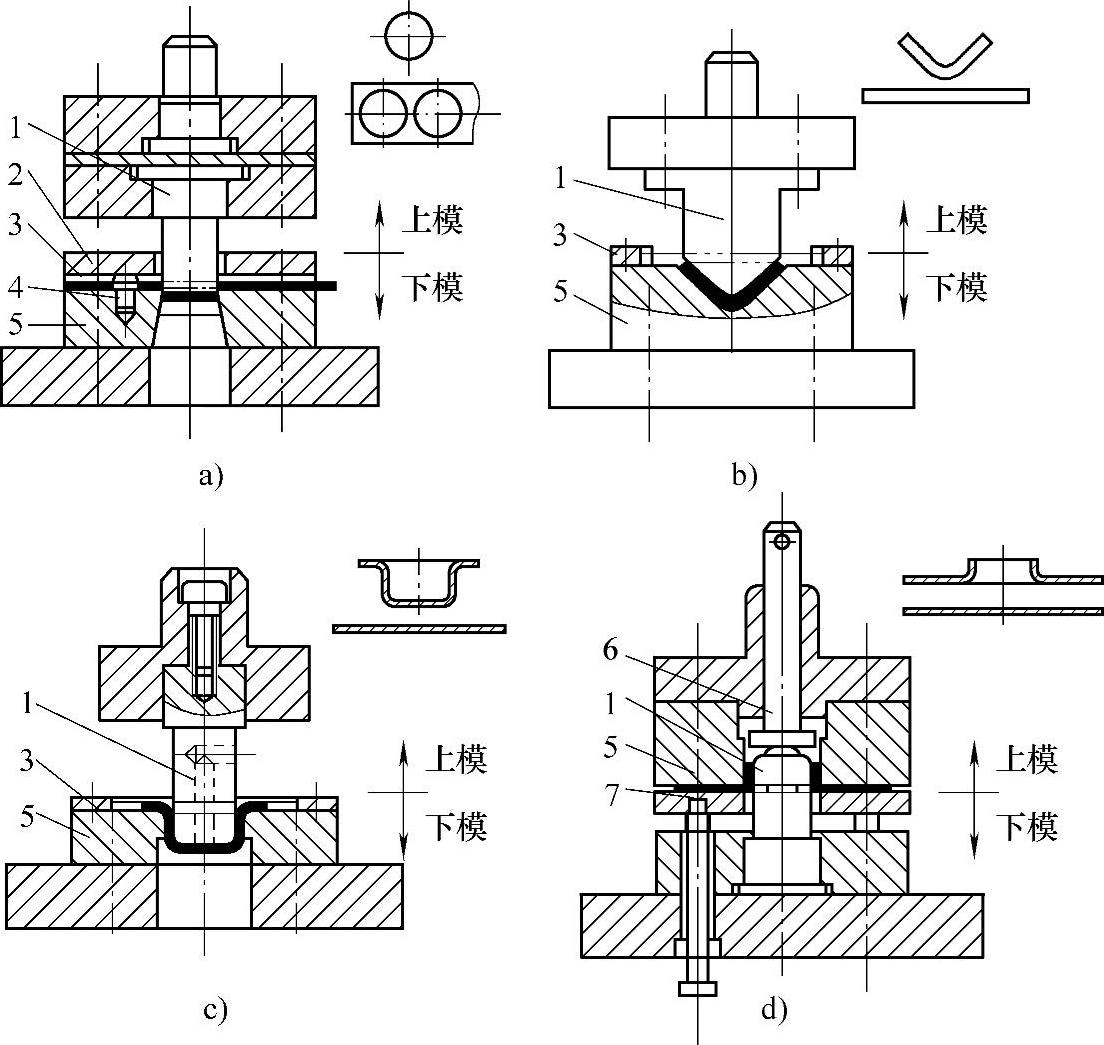

图11-2 修改冲压件以改善工艺性的实例

如图11-2a所示的原设计左边R3和右边封闭的铰链弯曲,在板厚为4mm情况下很难实现,修改后比较容易冲压加工,且满足要求。11-2b为某汽车消声器后盖,在满足使用要求的条件下,修改后的形状比原设计的形状简单,冲压工序由原来八道减至二道。

2.冲压工艺方案的分析与确定

对冲压件在进行工艺分析的基础上,就可确定冲压工艺方案。其内容主要包括冲压工序性质的确定(如表11-1、表11-2都是冲压加工中常见的工序),工序数量的确定,工序顺序的确定,工序的组合方式的确定。

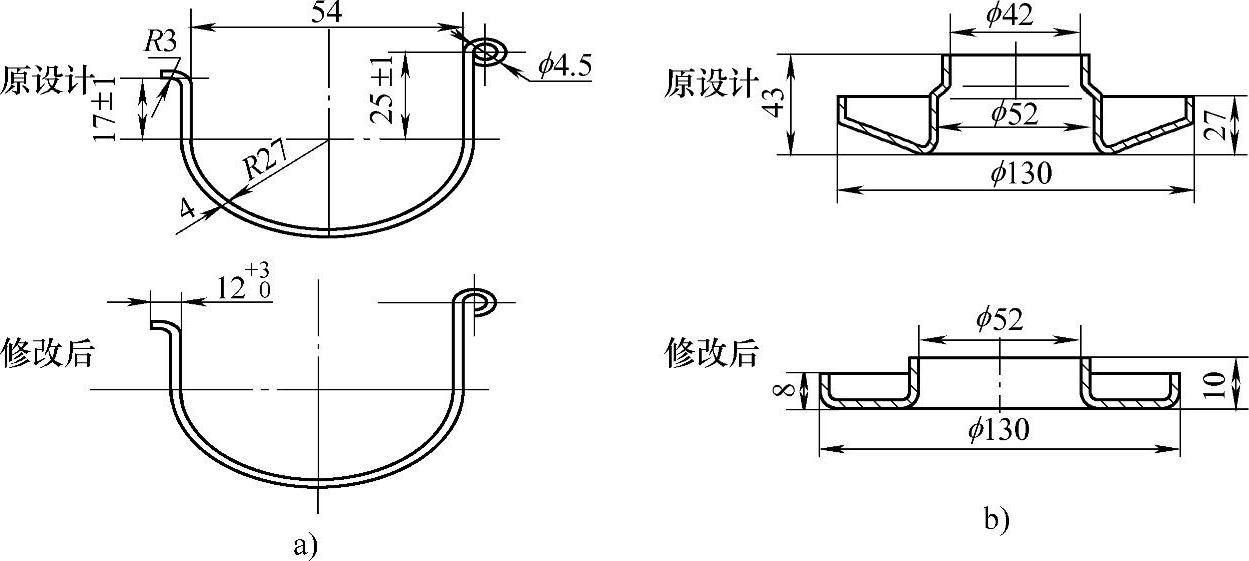

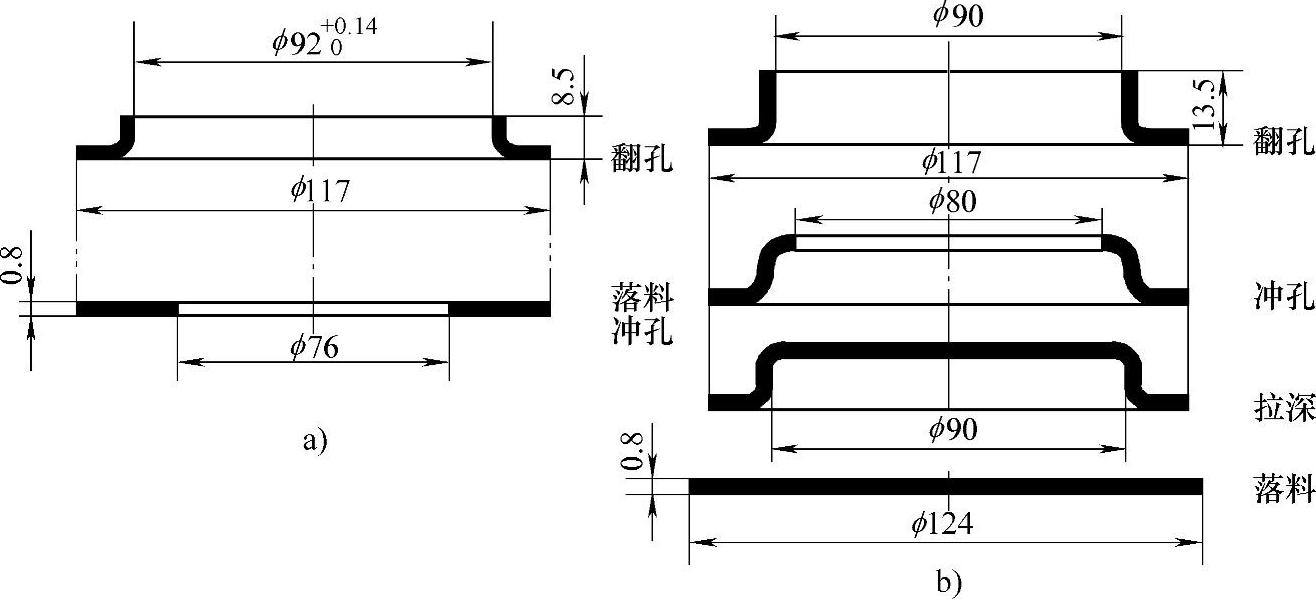

冲压工序性质的确定可先从零件图直观地确定工序性质,然后通过工艺计算,进一步确定工序性质。如图11-3所示的两个形状相同而尺寸不同的带凸缘无底空心件,材料均为08钢,从零件图看似乎都可用落料、冲孔、翻孔三道工序完成,但经过工艺计算分析表明,图11-3a的翻孔系数为0.8,远大于其极限翻孔系数,故可以通过落料、冲孔、翻孔三道工序完成;而图11-3b的翻孔系数为0.68,接近极限翻孔系数,这时若直接冲孔后翻孔,由于翻孔力较大,在翻孔的同时也可能产生坯料外径缩小的拉深变形,达不到零件要求的尺寸,因此需要用落料拉深、冲孔和翻孔四道工序。

图11-3 带凸缘无底空心件的工艺过程

工序数量的确定要根据零件几何形状的复杂程度、尺寸精度及材料冲压成形性能确定。工序顺序的确定主要取决于冲压变形规律和零件质量要求。工序的组合方式要根据冲压件的生产批量,如果生产批量较大时,可采用复合模或级进模冲压;反之,则可用单工序模分散冲压为宜。

3.有关工艺计算

有关工艺计算包括确定各道次冲压工序形状、尺寸,计算冲压力,合理选择压力机,编写冲压工艺文件。此外还要根据冲压工艺方案,确定冲压件的排样方案,计算条料宽度,选择板料规格,确定裁板方案,计算材料利用率。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。