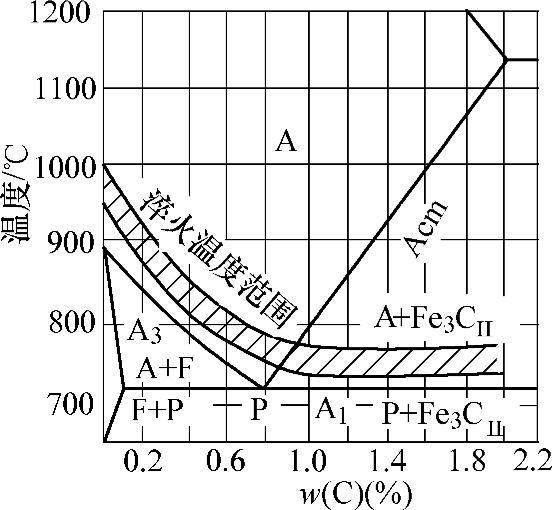

1.淬火温度的选择

淬火加热温度是根据钢的成分、组织和不同的性能要求来确定的。其基本原则是:对碳钢而言,亚共析钢淬火加热温度为Ac3+(30~50℃);共析钢和过共析钢淬火加热温度为Ac1+(30~50℃)。对低合金钢而言,淬火温度也应根据其临界点(Ac1及Ac3)来选定,但考虑到合金元素的作用,为了加速奥氏体化,一般应选为Ac1(或Ac3)+50~100℃,如图13-1所示。

图13-1 碳钢的淬火加热温度范围

亚共析钢若选用低于Ac3的温度,则此时钢尚未完全奥氏体化,还存在有部分未转变的铁素体,淬火后仍保留在淬火组织中。铁素体的硬度较低,从而使淬火后的硬度达不到要求,同时也会影响其他力学性能。若将亚共析钢加热到远高于Ac3温度淬火,则奥氏体晶粒会显著粗大,而破坏淬火后的性能。所以亚共析钢淬火只能选择略高于Ac3的温度,这样既保证完全充分奥氏体化,又保持奥氏体晶粒的细小。生产中在保证晶粒不粗大的情况下,可采用比Ac3+(30~50℃)稍高一些的温度(再提高20℃左右)。

过共析钢的淬火加热温度不能低于Ac1,因为此时钢材尚未奥氏体化。若加热到略高于Ac1温度时,珠光体完全转变成奥氏体,并有少量渗碳体溶入奥氏体。此时奥氏体晶粒还较细小,且其碳的质量分数已稍高于共析成分[w(C)=0.77%]。如果继续升高温度,则二次渗碳体不断溶入奥氏体,致使奥氏体晶粒不断长大,其碳浓度不断升高,会导致淬火变形倾向增大、淬火组织显微裂纹增多及脆性增大。同时由于奥氏体含碳量过高,使淬火后残留奥氏体数量增多,降低工件的硬度和耐磨性。因此过共析钢的淬火加热温度高于Ac1太多是不合适的。如果把过共析钢加热到Accm以上,从单相奥氏体状态淬火,结果不但无益,反而有害。因为奥氏体中溶入碳量的增加使Ms点降低,淬火后所得的残留奥氏体量将增多,结果使淬火钢的硬度下降;奥氏体的晶粒粗化,淬火后得到粗大马氏体,使钢的脆性大为增加;增大淬火应力,从而增大工件变形与开裂的倾向。

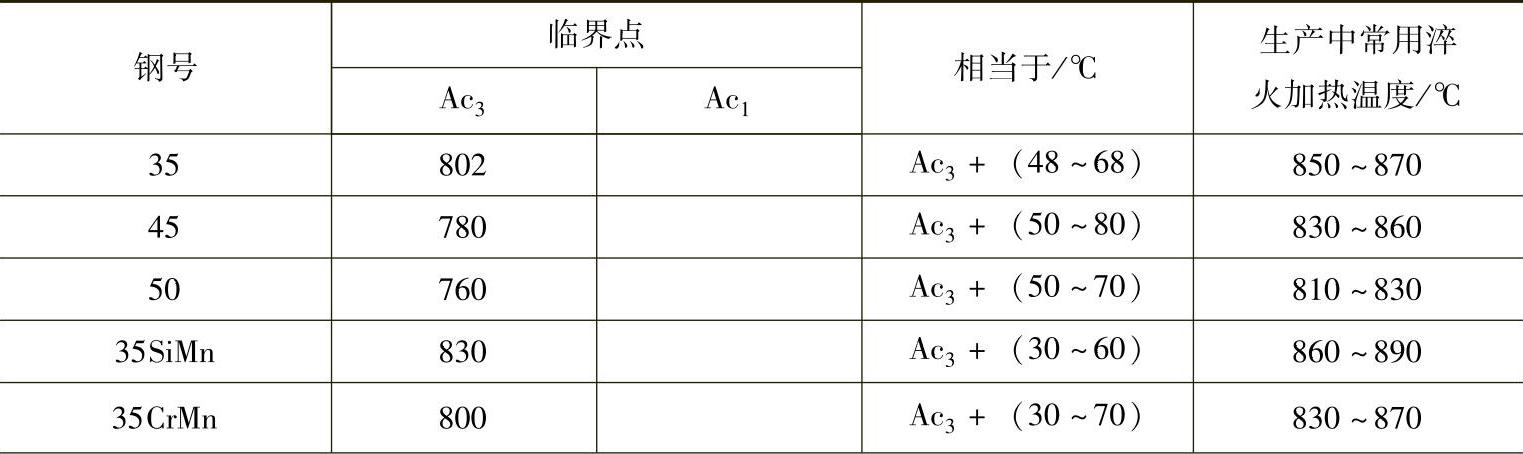

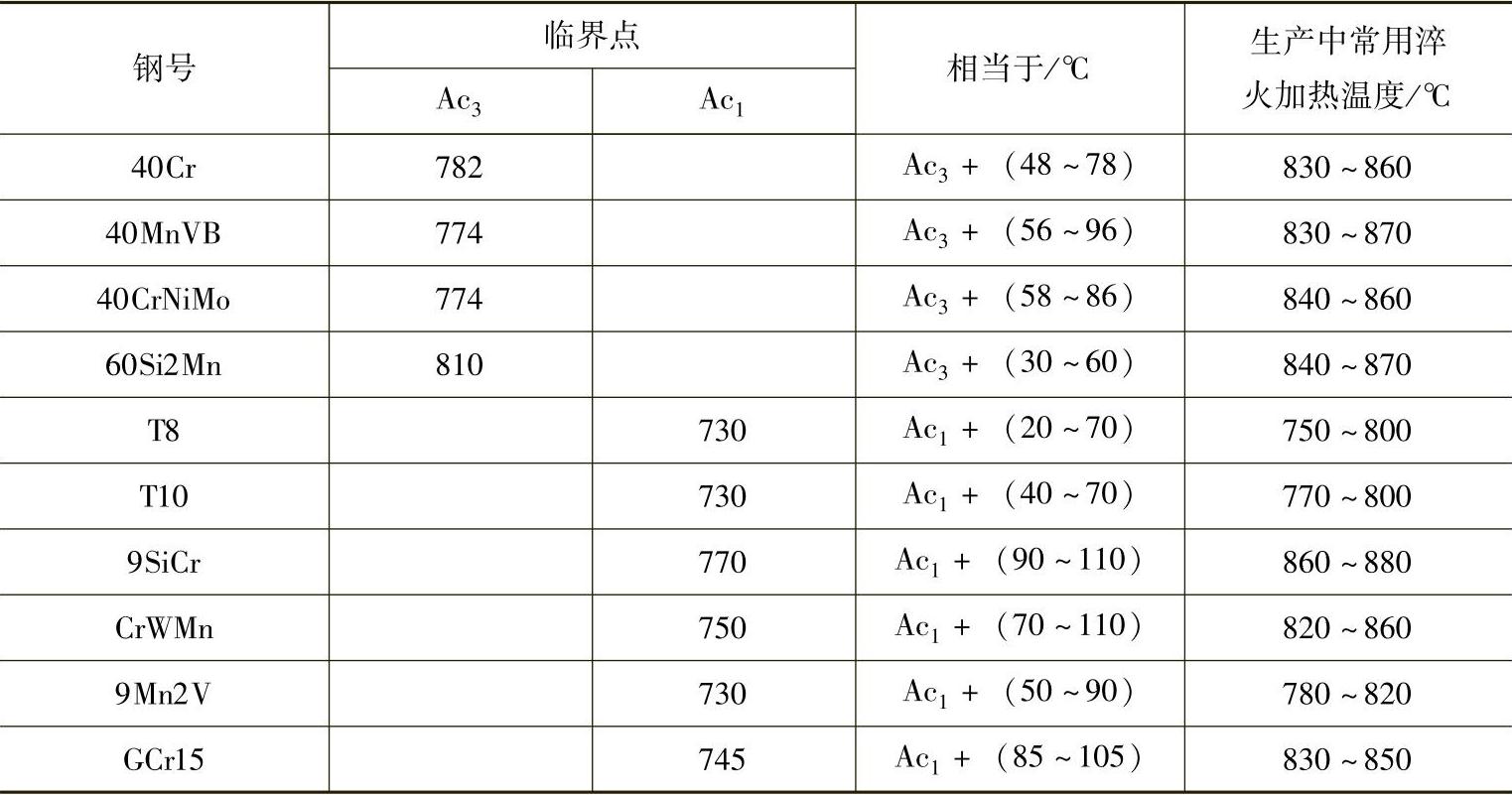

钢的淬火加热温度一般文献均推荐为Ac1或Ac3以上30~50℃。实际生产中还可根据情况适当提高20℃左右,合金钢可以提高得更多一些,比如Ac1或Ac3以上30~110℃,如表13-1所示。

表13-1 常用钢的淬火加热温度

(续)

除了上述根据临界点选择淬火温度的原则以外,在实际生产中还必须结合以下诸因素全面考虑,灵活运用,并应根据具体试验来确定。

(1)工件尺寸 对同一钢种所制的工件,如果尺寸小,则应采用较低的淬火温度;反之,大工件则应采用较高的淬火温度。

(2)工件形状 对形状复杂、容易变形或开裂的工件,应在保证性能要求的前提下,尽量采用较低的淬火温度。

(3)淬火介质与淬火方法 采用冷却能力很强的淬火剂时,为减小应力可适当地降低淬火温度(如对同一种钢制的工件,水淬可比油淬时的淬火温度低10~20℃)。采用等温淬火或分级淬火时,因所用热浴的冷却能力差,故应适当提高淬火温度以保证工件淬硬,例如T10钢制工件,若用水或盐水淬火,其淬火温度为760~780℃,而采用硝盐浴分级淬火时,常选为800~820℃。

(4)奥氏体晶粒长大倾向 对奥氏体晶粒不易长大的本质细晶粒钢,其淬火加热温度范围较宽,所以为了提高加热速度,缩短整个处理周期,可适当提高其淬火温度。

2.保温时间的确定

为了使工件内外各部分均完成组织转变、碳化物溶解及奥氏体的成分均匀化,就必须在淬火加热温度保温一定的时间。通常将工件升温和保温时间计算在一起,而统称为加热时间。在具体生产条件下,工件加热时间应根据工件的有效厚度来确定,并用加热系数来综合地表述钢的成分、原始组织、工件的形状尺寸、加热设备及介质等多种因素的影响。估算加热时间的经验公式如下:

τ=aKD (13-1)(https://www.xing528.com)

式中 τ——加热时间(min);

a——加热系数(min/mm);

K——装炉修正系数;

D——为零件有效厚度(mm)。

加热系数a表示工件单位厚度所需要的加热时间,其大小与工件尺寸、加热介质及化学成分有关。一般工件的尺寸越大,则加热系数也越大;盐浴炉的加热速度比箱式炉要快,因此加热系数也就要小一些;合金元素的加入使奥氏体形成时间延长及钢的导热性下降,所以合金钢特别是高合金钢的加热系数要适当增加。a值的大小一般可通过查阅《热处理手册》获得。

装炉修正系数K是考虑装炉量的多少而确定的系数,装炉量大时,其取值也大,一般由经验确定。

工件有效厚度D的计算可按下述方法确定:

1)圆柱体以其直径作为有效厚度。

2)板件以其厚度作为有效厚度。

3)矩形截面工件以其短边作为有效厚度。

4)筒类工件以其壁厚作为有效厚度。

5)锥体以离小头2/3长度处的直径作为有效厚度。

6)球体以球直径的0.6倍作为有效厚度。

7)形状复杂工件按工作部分厚度计算,或按几处主要截面部位的平均厚度计算。

3.加热介质的选择

工件的加热是在一定介质中进行的。采用不同的加热设备,与工件接触的介质也就不同。加热介质有气体、液体和固体三类。气体介质包括空气和可控气氛;液体介质包括熔融金属(金属浴)和熔融盐浴;固体介质包括石墨和氧化铝颗粒。真空加热实际是在稀薄气体中的加热。

工件在淬火加热过程中,必须重视其氧化脱碳问题并应尽量减少或防止。为此,需要合理地选择加热介质。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。