【例3-56】 工作台不能移动故障。

故障设备:匈牙利MKC-500卧式加工中心,采用SINUMERIK 820M数控系统。

故障现象:工作台不能移动,7020号报警。

故障检查与分析:查机床使用说明书,7020号报警为工作台交换门错误,检查工作台交换门行程开关未发现异常,在CRT上调用机床PLC输入/输出接口信息表可以看出E10.6、E10.7为“0”。在正常情况下E10.6应为“1”,而E10.6正是工作台交换门行程开关之一。对应机床PLC输入/输出信息对E10.6进行检查,发现SQ35行程开关压得不好,即接触不良,以致造成故障报警。

故障处理:将SQ35行程开关修理后,故障排除。

【例3-57】 旋转工作台在升降或旋转过程中,发生奇数定位正确,偶数定位不准故障。

故障设备:匈牙利MKC-500卧式加工中心,采用SINUMERIK 820M数控系统。

故障现象:旋转工作台在升降或旋转过程中,发生奇数定位正确,偶数定位不准,机床无任何报警。当定位不准时,将工作台重新升降一次后,定位又准确了,机床又能继续工作。

故障检查与分析:根据故障现象,怀疑是旋转工作台电动机上的旋转编码器松动或定位不准所造成。但反复调节旋转编码器及修改与旋转编码器有关的参数,均不能排除故障。

该机床工作台电动机驱动系统与刀库电动机驱动系统相同,采用交换法检查,当将刀库驱动系统换到旋转工作台后,故障消除。而将旋转工作台驱动系统换到刀库后,刀库便发生找不到正确刀号的故障。通过交换检查,确定是旋转工作台驱动系统发生了故障。该驱动系统为SIMODRIVE 611-A进给驱动装置。通过查阅该驱动系统手册及对该驱动系统故障的分析,认为该驱动装置无硬件故障。故障的原因,主要是由于长期运行后机械运动部件磨损和电气元件性能变化,引起伺服系统与被拖动的机械系统没有实现最佳匹配。由技术资料可知,这种情况可以通过调节速度控制器的比例系数KP和积分时间TN,来使伺服系统达到既有较高的动态响应特性而又不振荡的最佳状态。

故障处理:参考刀库电动机驱动装置上的KP刻度和TN刻度,对旋转工作台驱动系统进行微调后,故障排除。

【例3-58】 自动加工过程中,A、B工作台无交换动作。

故障设备:匈牙利MKC-500卧式加工中心,采用SINUMERIK 820M数控系统。

故障现象:机床加工程序已执行完L60子程序中的M06功能,门帘己开,但A、B工作台无交换动作,程序处于停止状态,且数控系统无任何报警显示。

故障检查与分析:从机床工作台交换流程图可以看出,当A、B工作台交换时,必须满足两个条件:一是门帘必须打开,二是工作台应处于放松状态并升起。检查上述两个条件,条件一满足,条件二不满足,即工作台仍处于夹紧状态。由机床使用说明书可知,旋转工作台的夹紧与放松均与SP03压力继电器有关,且SP03压力继电器所对应的PLC输入点为E9.0,当机床处于正常加工状态时,旋转工作台被夹紧(E9.0=1);当机床处于交换状态时,旋转工作台被夹紧(E9.0=0),准备进行A、B工作台交换。根据其工作原理,要使A、B工作台交换,需使E9.0=0;要使工作台放松,即要使SP03压力继电器断开。经检查发现SP03压力继电器因油污而导致失灵,致使故障发生。

故障处理:清洗修复SP03压力继电器,调整到工作台交换时,E9.0=0;工作台加工时,E9.0=1,故障消除。

【例3-59】 双工作台交换过程动作混乱故障。

故障设备:瑞典HMC-40加工中心,采用SINUMERIK 840C数控系统。

故障现象:机床双工作台在交换过程中动作混乱或动作未完成就停止。

故障检查与分析:检查故障时一次传感元件(接近开关或碰撞开关)的输入不正常,但拆线进一步检查均正常。检测一次元件连接电缆有短路现象,进一步检查线路发现电缆中间有一插头插座被切削液浸湿。但该插头插座是安装在电气柜内,与切削加工的密封仓是隔开的。仔细观察后发现该连接座上有一固定插座没有用皮孔堵住,而该孔恰与切削加工的密封仓连通,天长日久,切削液慢慢渗入,从而引起线路短路。

故障处理:取下被浸湿的插座,用酒精清洗后,用电吹风吹干,重新装上后,故障排除。

【例3-60】 工作台不能回转到位,中途停止。

故障现象:输入指令要工作台转118°或回零时,工作台只能转约114°左右的角度就半途停下来,当停顿时用手用力推动,工作台也会继续转下去,直到目标为止,但再次起动分度动作时,仍出现同样故障。

故障检查与分析:C W 800卧式加工中心,西门子840C系统。在CRT显示器上检查回转状态时,发现每次工作台在转动时,传感器B57总是“1”(它表示工作台已升到规定高度),但每次工作台半途停转或晃动工作台时,B57不能保持“1”,显然,问题是出在传感器B57不能恒定维持为“1”之故。拆开工作台,发现传感器部位传动杆中心线偏离传感器中心线距离较大。我们稍作校正就解决了故障。但在拆装工作台时,曾反复了几次,由于机械与电气没有调整好,出现了一些故障现象,这也是机电一体化机床经常遇到的事情。

【例3-61】 加工中心不能进行手动托盘转动。

故障现象:该机床在装夹工件时,不能进行手动托盘转动。

故障检查与分析:西门子840C系统,德国产CWK500型加工中心机床在装夹工件时,可通过手动托盘松开按钮E81S04给PLC送入托盘释放信号,由PLC控制在托盘处于可松开状态时发出电动机抱闸松开和托盘锁紧销释放信号,控制机床使托盘可自如地进行手动转动。

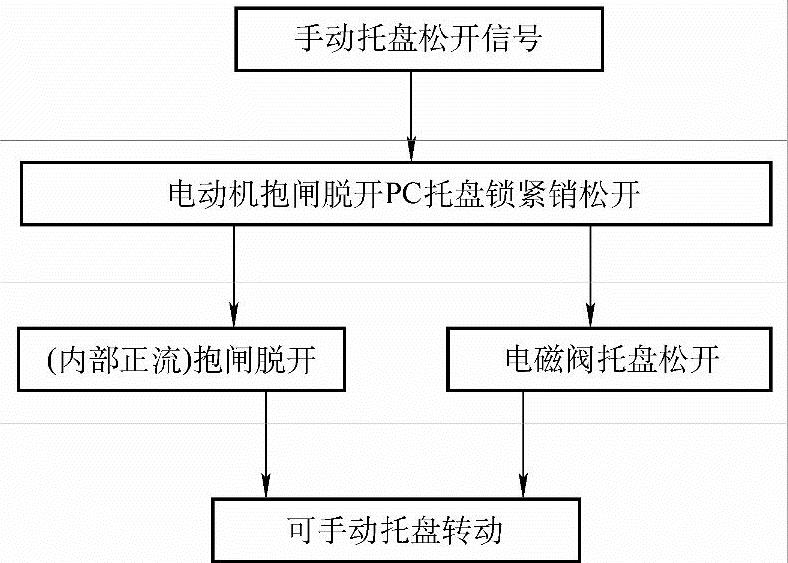

图3-17 手动托盘转动原理框图

其转动原理框图如图3-17所示。当机床出现故障,托盘不能进行手动转动时,对照机床电气原理图逐步检查,发现电动机抱闸线圈电源的6A熔断器损坏,电动机抱闸线圈内部短路,阻值变小,电动机内部抱闸用整流印制电路板上的整流管损坏。重新绕制线圈并更换相应元件后,机床恢复正常。但此故障不止一次出现,两台CW K500型机床均出现过此故障。仔细分析故障产生的原因后认为:由于机床操作者按下托盘松开按钮松开托盘之后,常常在夹紧工件后也不卡紧托盘,导致托盘长时间不断电,使电动机抱闸线圈长期通电,造成内部极度高温,使抱闸线圈短路损坏。此时,首先烧坏6A熔断器。若直接换上熔断器,通电再试,则会烧坏电动机内部的整流电路中的整流管,造成进一步损坏。

所以规定:在操作者松开托盘,使托盘转至所需位置后,必须立即锁紧托盘,在需要转动托盘时再次松开。有此规定后,机床使用了一年多,未再出现此故障。

假如操作者违反规定,再次出现托盘松不开的现象时,则应首先检查电动机抱闸线圈,这样可避免整流管的损坏。

当然,托盘松不开也不仅仅是抱闸线圈短路所致。最近又出现一次托盘松不开的故障,现场检查发现6A熔断器没有烧,则断定不是线圈短路原因。进一步检查锁紧销信号,发现信号已给出,但由于长时间机床未用,又被水淹,销有锈死现象,电磁阀带不动。经进行相关处理后,机床恢复正常。

【例3-62】 数控转台角位移故障的分析与处理。

故障现象:打开主电源后,液压及辅助功能正常工作,起动NC控制装置系统断开,伺服出现444报警,机床不能工作。

故障检查与分析:TH6363加工中心采用的是全闭环控制系统;所用系统为西门子820数控系统。主轴采用大惯量直流电动机,伺服控制电动机为直流永磁式电动机,位置检测采用直线和旋转式感应同步器(X、Y、Z轴为直线式,转台B轴为圆式)。

查维修手册得知,444报警是第4轴(即B轴)的旋转变压器/感应同步器位置检测系统故障。设备正常工作时,通过CRT面板输入位置指令信号(即旋转角度),NC装置将指令信号转换成指令脉冲,指令脉冲与检测到的实际位置信号进行比较,产生位置偏差量,此位置偏差量控制速度单元,按设定的转速旋转,使位置偏差量为零,达到要求的位置。以上故障现象的出现可以认为是位置检测有问题。造成位置检测不正确有以下三种因素:

1)位置控制板出现问题,不能给圆感应同步器定尺提供励磁信号。

2)位置反馈放大器出现故障,使反馈的位置信号不能进入位置控制板。

3)圆感应同步器本身问题,不能产生位置反馈信号。查找方法:首先,将X轴的感应同步器连同反馈放大器,接到转台B轴的控制接口上,此时,轴感应同步器上的励磁信号为B轴控制板上的励磁信号,B轴上的励磁信号为X轴上的励磁信号,结果X轴正常,B轴不正常,可证明B轴控制板无问题。然后将两轴的反馈放大器互换,结果一样,可证明B轴反馈放大器也没有问题,问题可能在尺子本身。(https://www.xing528.com)

圆感应同步器是应用电磁感应原理制成的高精度角度检测元件,它是由定尺和转尺两部分组成,为非接触式。定尺上有两组互相独立的线圈A、B和一组内部耦合变压器线圈C,A组加正弦励磁信号,B组加余弦励磁信号,C为感应输出。转尺上有一组与耦合变压器相对应的线圈,定尺与转尺相对运动时,转尺首先从定尺上感应到信号,再将感应到的信号通过耦合变压器感应到定尺的耦合线圈上。从定尺输出感应信号,其工作原理与直线式基本一致,只是圆感应同步器多了一组耦合变压器线圈。

依据上述工作原理,判断圆感应同步器的好坏,发现励磁信号正常,旋转转尺感应信号微弱但无变化,去掉转尺,此感应信号仍存在(很微弱),证明此信号为定尺本身感应出来的信号(因励磁信号和输出信号都在定尺上),而不是真正的输出信号,说明转尺有问题。于是将转尺外线圈割断,测量耦合变压器线圈,发现耦合变压器线圈断路,至此故障原因找到。

故障处理:圆感应同步器是安装在机床上的感应部件,由于使用环境较差,感应同步器要防水、防油,所有线头连接部分都固有环氧树脂,去掉环氧树脂层后重新焊接,焊完后重新固化环氧树脂,修复工作结束。由于考虑到维修时所用导线与生产厂家使用导线直径不同,担心检测精度差,经广州机床研究所专用设备鉴定,精度为±2.6",完全达到了设计性能指标。重新装上机床后,性能良好,机床正常工作。

【例3-63】 匈牙利MKCS00卧式加工中心,所用系统为西门子820数控系统。工作台分度盘不回落故障。

故障现象:工作台分度盘不回落,7035号报警。

故障检查与分析:查该机床技术资料,工作台分度盘不回落与工作台下面的SQ25、SQ28传感器有关。我们从CRT上调用机床状态信息观察到上述传感器工作状态SQ28即E10.6为“1”,表明工作台分度盘旋转到位信号已经发出。SQ25即E10.0为“0”,说明工作台分度盘未回落,故输出接口A4.7就始终为“0”。因而KM32接触器未吸合,YS06电磁阀不吸合,工作台分度盘就不能回落。检查液压系统工作正常,手动YS06电磁阀,工作台分度盘能回落,松开YS06电磁阀,工作台分度盘又上升。通过上述检查说明故障发生在PLC内,用PG650编程器调出该工作梯形图,发现A4.7这条线路中的F173.5未复位,致使该梯形图中的RS触发器不能翻转,造成上述故障报警。

故障处理:将A4.7这条线路中的F173.5强行复位,故障排除。

【例3-64】 CW800加工中心回转工作台故障的维修。

故障现象:该加工中心由SINUMERIK 880ME系统控制。据操作工反映:在指令要工作台转180°或回零时,工作台常常只转了约114°的角度就半途停下来,当操作工在停顿位置将工作台按原转动方向用力推动,或旋动一下后,工作台也会继续转下去,直到目标值为止。但是再次起动分度指令后,同样的故障往往会再次发生。所以这不是偶然的故障,必须查出原因加以解决。

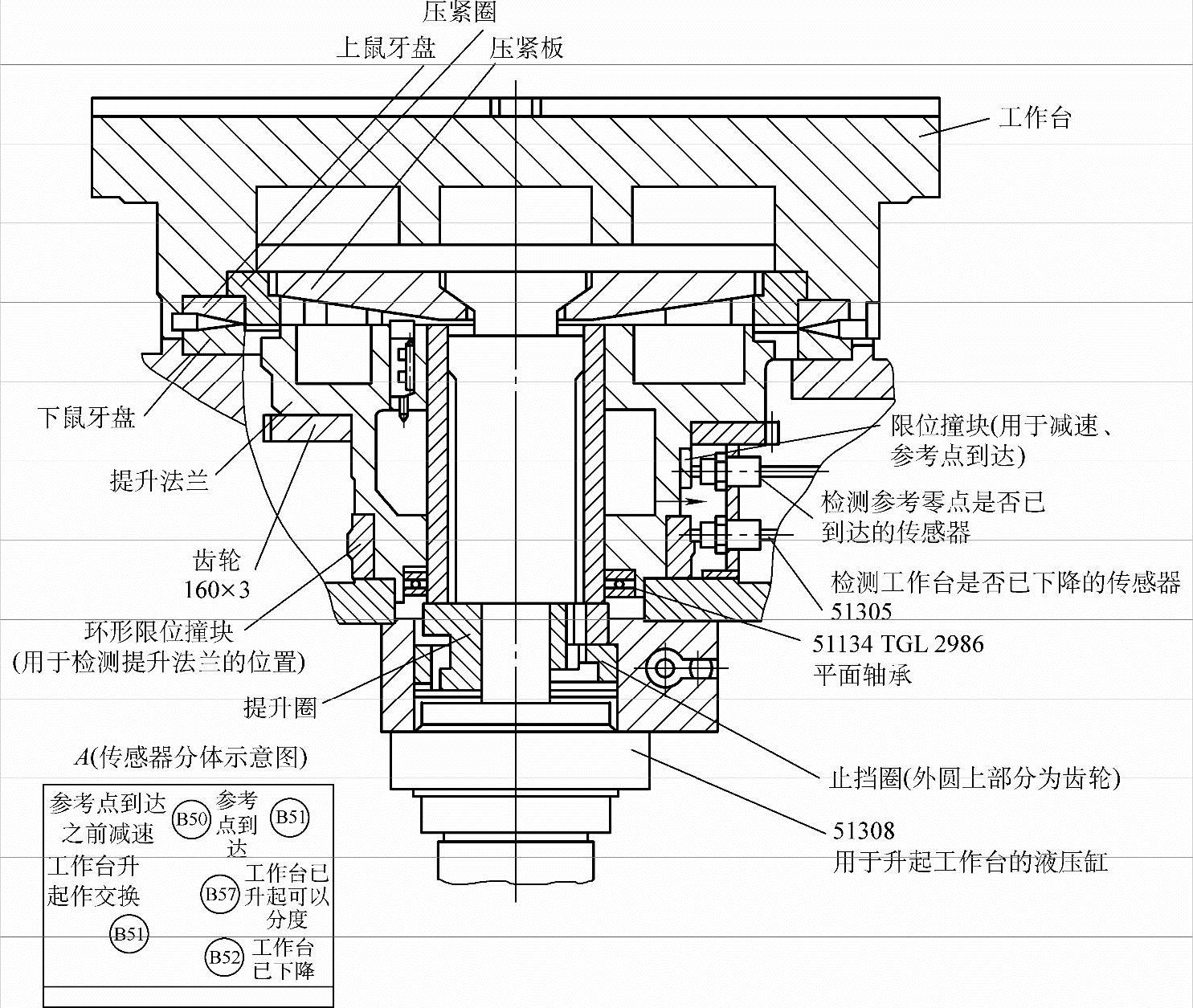

故障检查与分析:对于数控机床直线轴的机械零点和电气零点方面的原理我们都比较清楚,但对于回转轴,由于其驱动的传动链较直线轴长,且回转工作台既要完成分度动作。又要满足与待命工作台进行交换等要求,机械结构上显然比直线轴复杂,因而对于以下几个问题人们往往会感到难以精确回答,什么是回转轴的机械零点?什么是回转轴的电气零点?这两个点的物理含义是什么?这两个点应该是重合的吗?怎样才算是重合了?怎么去重合?如果没有搞清这些问题,也不了解回转工作台的控制原理,那么,一旦数控机床回转轴部分出了故障,要排除故障几乎是不可能的。

这台从德国海克特公司进口的CW800欧式加工中心,工作台尺寸为800mm×800mm,它可以进行以1°为单位的整数度旋转动作(简称分度),在工件加工完毕后,与之配套的回转交换器不能用交换叉把工作台托起,转过180°,连同已加工好的零件安放在机床外侧。同时将机床外侧已装上待加工工件的另一工作台转进工作区位置(简称工作台交换)。

如果我们从多维坐标系统去考虑,就会得出以下几项条件:

1)工作台在机床坐标系的XY平面内应处于零点。

2)工作台台面在机床坐标系的Y轴方向上应处于Y轴坐标的某一个固定位置,而工作台台面处于这个位置时,传感器B52应=“1”;且这个时候的工作台台面应与X轴、Z轴导轨面平行。

3)工作台是可能旋转的,所以在XZ平面内的极坐标系统中,工作台应转到使工作台面上两个定位销孔中心连线与主轴中心线垂直的位置。

同时符合以上三个条件,从机械上来说,回转轴就处于它的机械零点。

我们随即按以上三个条件逐项检查。

对于第一条,由于回转工作台中心线是在机床上的固定地点,所以该项条件是自然满足的。对于第二条,我们将主轴箱升到某一高度,并测量主轴中心线与工作台面之间的距离。这个距离是工件坐标系统里的已知值。测量结果证实工作台面现在比原先高了约2.5mm。所以B52=“0”,此外,转动X轴、Z轴后还发现工作台面是倾斜的。对于第三条,我们在定位销孔里插进直径相同的圆柱销,将一个百分表装在主轴刀杆上,转动X轴,检查主轴中心线是否与圆柱销外圆切线相垂直。测量结果证实工作台是倾斜的,不垂直度约为4/600,所示系统提示:“工作台不在起始位置”。

那么,在第一次将提升法兰套回回转工作台轴芯之后的一段时间里究竟发生了什么事而造成了以上这些现象?经查问,原来在这段时间里,在反复做B轴回零操作的过程中,操作工不但强力板动过工作台,甚至在机床断电情况下也试着用外力扳动过工作台,“想借正工作台的位置”。我们知道数控机床的伺服电动机只要处于通电状态,只要无运动指令它们就不会转动,用外力强使其运动时,系统会立即报警,而一旦断电,且人为地用外力拖动工作台时,就会倒拖电动机,正由于此原因,造成了更严重的故障状态。

故障虽然变得严重了,但经过拆卸机床,对回转工作台内部的机构认识也更深刻了,所以根据以上的报警信息可以立即推断出机床目前的状态是:

1)提升法兰上端面那根长键销此刻必定与工作台下面的定位键槽脱开错位,提升法兰的旋转已经不能与工作台保持一致,二者不同步。

2)压紧板上的十二个齿目前已与工作台下端的十二个齿错位,再也不能做回转交换动作,否则机床损坏。

3)目前的工作台虽有下降动作,但下降没到位,压力继电器B70=“1”是由于上下鼠牙盘齿项之类的部位互相顶着而造成的“工作台已压紧”的假象。

正由于这一故障变得严重了,才使我们想到:不仅要考虑什么是回转轴的机械零点,同时也要考虑机械零点必须与电气零点重合。不然为什么每次我们做回零动作时,CRT上显示B轴坐标值为0°(电气零点已到达),但是否回转工作台的机械状态永远也不能符合以上说的三个条件?在定位长键销和压紧板处于非正常的情况下是再也做不好回零动作的,也绝不允许做交换动作。于是我们决定拆卸工作台做深入检查。工作台拆离工作区后,检查发现:长键销侧面已经被定位槽锋口削去了约0.20mm,但其余零部件包括鼠牙盘基本无损伤。在无工作台的情况下,我们做了B轴回零的动作,检查长键销的几何位置。根据工作台下端环形面上缺口的位置及机械零件加工的惯例,我们知道:提升法兰上端面这根长键槽的中心线应该通过下鼠牙盘的中心合线(至少应平行),且与主轴中心线垂直。但我们用百分表校对后发现在键全长上有0.30mm的偏差。经过计算和测量,我们发现如果没有此偏差,工作台下端面的缺口与长键销啮合后,工作台面上两个定位销孔的中心线是可以与主轴中心线垂直的。

由此得知,目前状态下,CRT显示器上显示的B轴为0°,原来是错误的电气零点。如果电气零点位置没有错误,那么必定是在第一次拆卸过程中,将提升法兰套回去时,使160牙大齿轮与20牙齿轮的啮合位置搞错了。那么,长键销侧面被削去0.20mm左右的现象也可以得到解释了。

如此我们再次检查当时做的一些记号,这才发现,160牙/20牙齿轮啮合的位置即使发生较大偏差,而在直径很大的圆周上偏差却是很小的。我们的记号做得不够细,又忽略了20牙齿轮侧面上曾做过的一个记号,于是造成了这个误差。

因此现在必须在电气上搞清楚B轴回零的机制后才能再套回提升法兰,让160牙齿轮与20牙齿轮在某个固定的、不可任意挑选的位置啮合,这样才能使机械/电气的零点吻合。

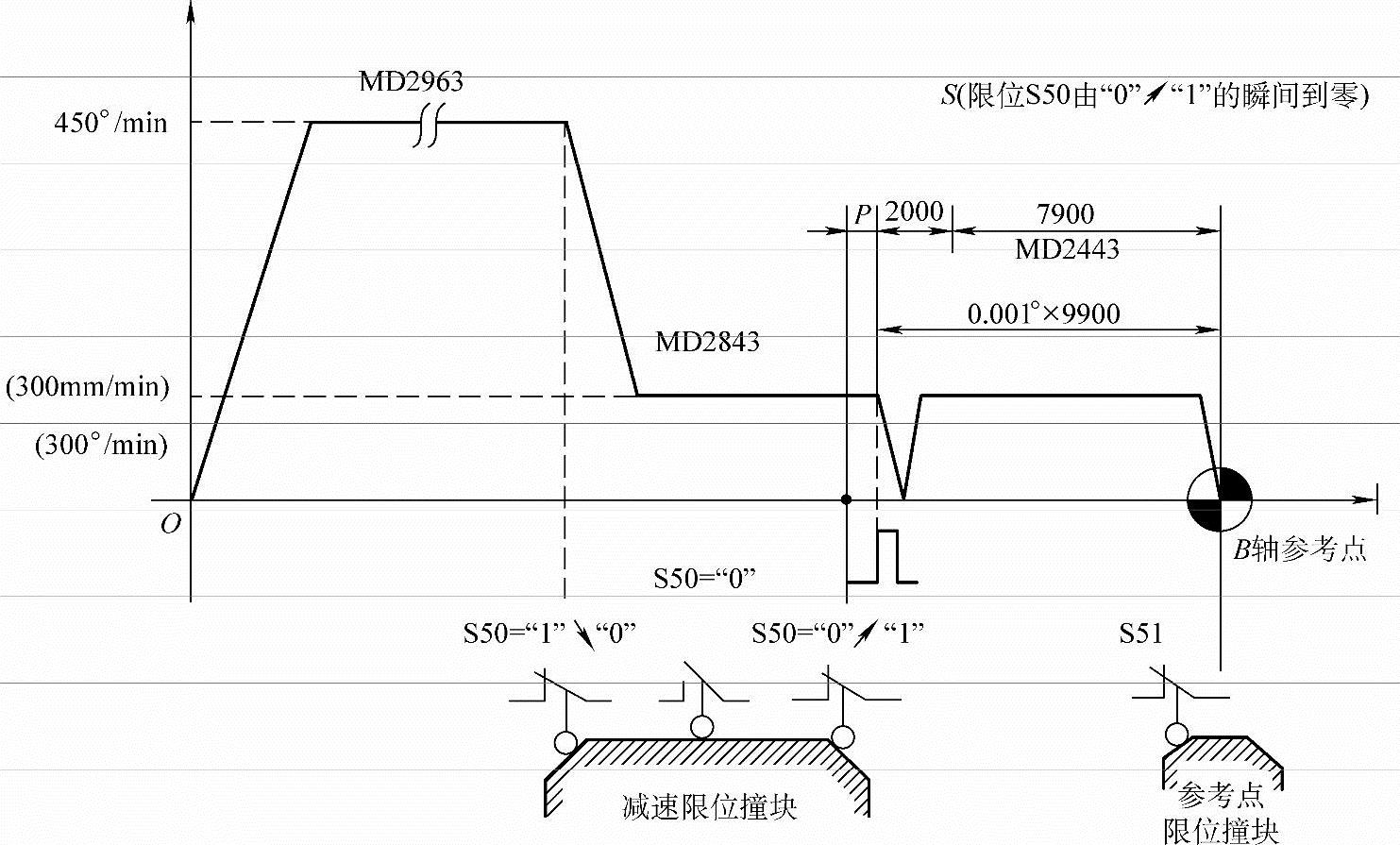

CW800加工中心回转轴回零的原理如图3-18所示。B轴在接到回参考零点的指令后,很快升速至机床数据MD2963号规定的回零速率运动,在旋转过程的末段,提升法兰上的限位撞块(见图3-19)碰到了限位开关S50,S50由“1”变成“0”,B轴电动机立即减速,以机床数据MD2843号规定的低速率(300°/min)继续旋转,在减速限位撞块脱离S50的时刻,S50由“0”变成“1”,在此时刻之后B轴电动机所发出的第一个零位脉冲(伺服电动机每转一整圈均发出一个零位脉冲)开始,电动机做极短暂的制动,然后继续以MD2843号速率旋转。从S50脱离减速撞块后电动机发出的第一个零位脉冲的上升沿算起,共计再转过2000+7900个脉冲单位(合角度0.001°×9900=9.9°)就停止。这个停止点才是B轴真正的电气零点。

图3-18 CW800加工中心回转轴回零原理图

图3-19 回转工作台简图

以上的B轴回零机制告诉我们:如果B轴电动机转子轴上的齿轮以及以后的传动齿轮没有发生圆周偏移,如果提升法兰上的减速限位撞块没有发生圆周偏移,那么限位开关S50由“0”,变“1”的瞬间到电动机随后产生的第一个零脉冲上升沿这段距离S也必定是固定值。若是S不固定,那么参考点的位置也变成不固定了。

这个结论证明我们拆卸工作台套回提升法兰之前所做的模拟电气回零动作是错误的。当时我们输入了回零指令,B轴电动机一旦转动,我们就用手模拟减速块将S50按下,过一会儿再松开(模拟限位开关S50离开撞块,状态由“0”变“1”),然后电动机再转过一小段距离,CRT显示B=0°,我们就误以为电气零点到达了。

因为我们当时根本不知道“第一个零位脉冲”何时产生,也不知道这个“S”是固定值,所以就没有把应该与160牙齿轮啮合的某一牙(我们当时曾在它的侧面做过粗略的记号)转到正确的位置。

换言之,在实际操作上,欲使电气回到它的参考零点,并使工作台装配回去后机械也在机械零点位置,必须在模拟回零时,正确地把握好手指按住S50后再松开的这一瞬间。

幸运的是当时我们曾做过记号,这个记号不管怎么粗略,但一旦知道上面的原则,就很容易达到目的,否则就有可能要把20牙齿轮每一只齿都试验过,这样就会耗费大量人力和时间。实际操作时,我们反复按、放限位开关S50,直到有记号的那只齿露出在有记号线的地方,就达到了我们预想的目的。吸取前面的教训,我们把B57传感器正对弹簧杆,再次作适量的调整,减少了它的偏心量,然后是再次将提升法兰、压紧板和工作台等装配回去。

经反复调试,回转工作合一切功能均恢复正常。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。