一、到货设备验收与预拼装

(1)到货验收由设备制造监理组织,业主、安装监理、承包商、制造厂家代表参加。监理人员应对到货设备品名、数量、外观(变形、磕碰、擦痕、零部件装箱完整性等)及出厂资料进行检查。验收中发现的质量问题在到货验收单中记载,待开箱验收检查认定,对包装箱已损坏的零部件应指示安装单位做好现场清点。

(2)开箱验收由安装监理组织,业主、制造监理、承包商,制造厂家代表参加。监理人员应依据装箱清单检查箱装零部件名称、型号、规格,清点零部件数量并指示安装单位做好记录。

(3)设备检测与预拼装金结设备的工地预拼装检验是到货设备交接的重要内容,安排在到货验收和开箱验收后进行。监理工程师应指示安装单位邀请业主、制造监理、承包商,制造厂家代表参加验收,预拼装应有厂家代表在场进行,并做好预拼装记录。

(4)对各制造厂到货的首套闸门门体进行立拼,后续到货门体大件组拼;对到货埋件组拼并逐件检测;对到货验收中发现的质量问题重点检查。坝顶门机到货检测受场地及安装进度限制,安排在坝顶安装工位实施;液压启闭机主机及泵站设备到货检测亦在安装工位进行。

(5)弧门预拼装在拼装场进行。检验与门体安装有关的形位尺寸,并利用现场加工的吊耳假轴试穿门体吊耳孔,检查吊耳孔径及同轴度。弧形闸门门叶拼装主要检测项目有:吊耳孔轴度;门叶底止水座板底缘直线度、平面度;门叶结合处错牙值,两门叶间连接端板结合间隙,以及门叶面板接缝错牙等。

(6)支臂组拼、焊接必须在经调平的专用平台上进行。现场监理人员应加强对以下质量控制点的检查和检测:焊接前,检查支臂开口处是否留有合适的焊接收缩余量;现场焊缝接缝间隙超过允许值时,应要求承包商先进行堆焊“长肉”处理,严禁塞金属异物。支臂焊后检测项目主要有:支臂的几何尺寸,支臂扭曲度,上支臂连接端板的结合间隙,连接杆翼板与节点板的错牙,现场焊缝的外观质量等。因拼装需要焊接的固定码,必须要求承包商在组拼焊接后进行割除磨平整后按防腐要求进行涂装。

二、闸门及启闭机的安装与调试

(一)埋件制安

(1)一期埋件制造安装。金属结构一期插筋与一期埋件安装应与坝体浇筑同步上升。现场作业、检验中,必须按设计图样、经监理审批的工艺指导书作业,保证埋设位置准确、加固牢靠。

导流底孔事故门侧槽埋件、底孔工作门及其液压启闭机一期埋件按施工承建合同文件要求在现场制造。现场制造条件差,制造技术要求高,应按监理工作细则,审定制造工艺,对制造原材料、各加工工序、成品形位尺寸及防腐涂装全过程监督。

一期钢衬主控项目:表面平面度、顶板对孔口中心线距离、侧衬对孔口中心线距离;锚栓架及支承大梁主控项目:中心高程、中心里程、锚栓架及钢梁中心对孔口中心距离、倾斜度。

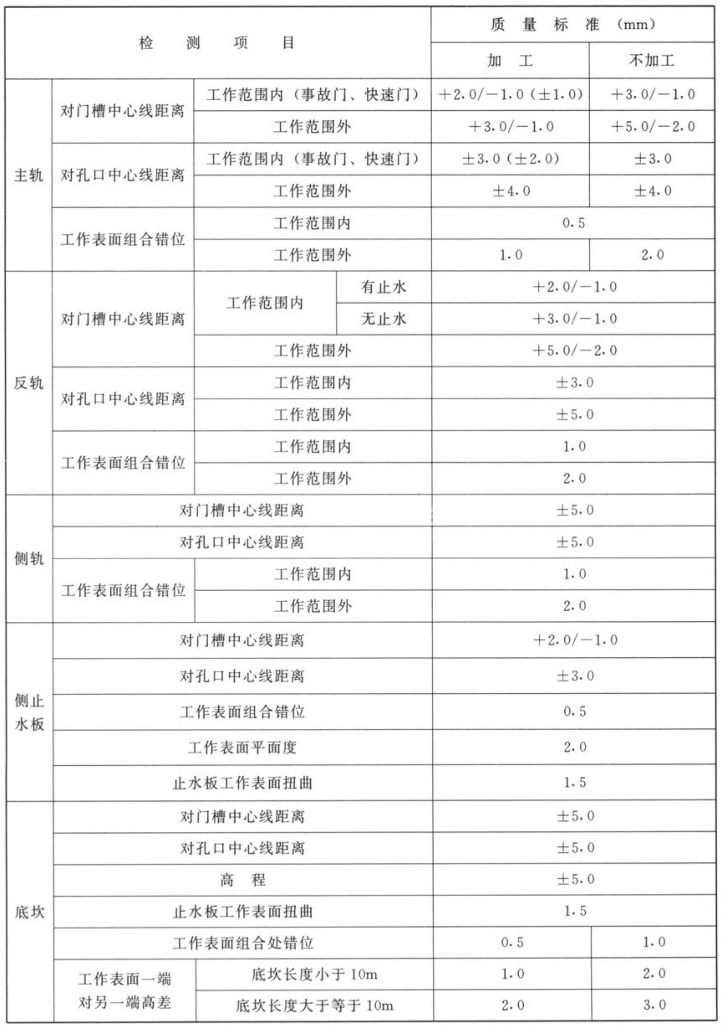

(2)平面闸门二期埋件。二期埋件安装前,测量监理应在施工安装放样测量完成后对安装控制点进行确认。依据安装测量基准点控制形位偏差,并对二期埋件的搭接部位、数量目测检查。轨道形位尺寸及加固检验合格后进行工地焊缝封底,检验合格后与土建监理会签二期混凝土浇筑开仓证。底坎二期混凝土龄期达到后压装底封板,完成底封板及埋件其他部位工地缝焊接,最后进行底坎灌浆及灌浆孔封堵。平面闸门埋件安装形位检测项目及质量标准,见表5-1。

表5-1 平面闸门埋件安装形位检测项目及质量标准

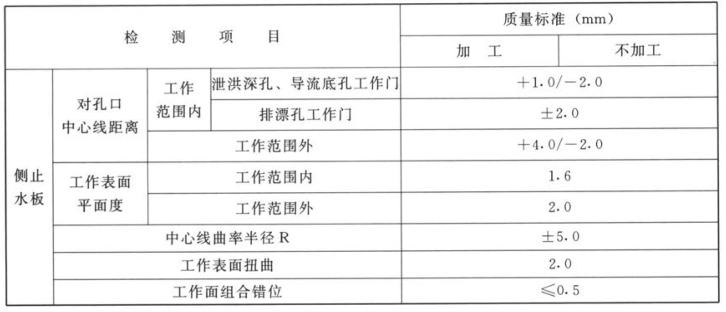

(3)弧形闸门二期埋件。弧形侧轨板、侧钢衬埋件按厂家制造编号经工地预拼装检验合格后进行定位焊接,使侧墙埋件形成三个吊装单元,依次安装。弧形工作门门楣带有转铰式防射水装置,转铰止水装置与门楣结构安装成整体挂装入槽。弧形门体吊装就位、拼装调校完成后,以门体位置为准调整门楣,控制门楣安装高程、倾斜度及止水预压缩量,检验合格后浇筑二期混凝土。弧形闸门埋件安装形位检测项目及质量标准,见表5-2。

续表

表5-2 弧形闸门埋件安装形位检测项目及质量标准

续表

(二)平面闸门安装

(1)门体整体及零部件拼装应在校正合格的平台上进行。

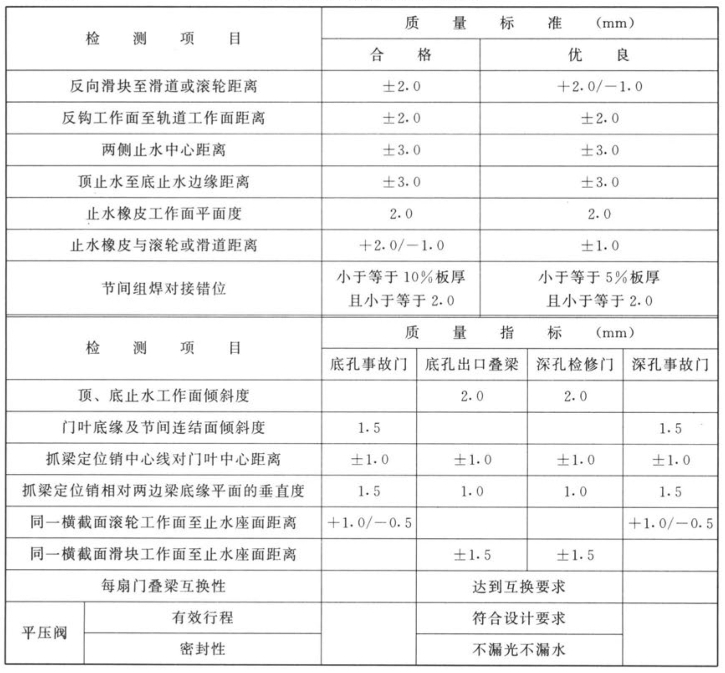

(2)闸门支承行走部件的安装调整,应在门叶整体结构拼装完毕校正合格后进行。各滚轮、滑块应调整到同一平面。

(3)平压阀安装应在无水状态与吊杆和门叶联结,结合闸门试验作平压阀行程试验。在全开、全关位置做出相应标记,整定启闭机行程信号。

(4)平面闸门安装检测项目及质量标准见表5-3。

表5-3 平面闸门安装检测项目及质量标准

(三)弧形闸门安装

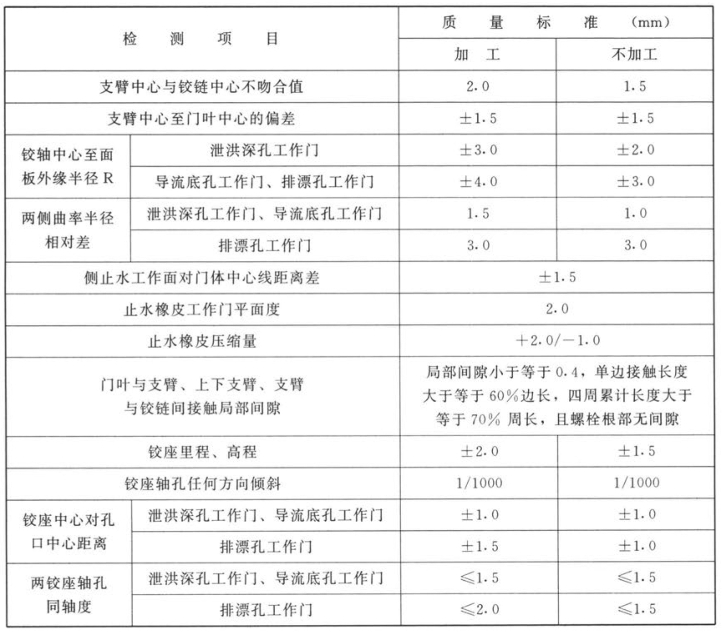

(1)支铰锚栓架作为一期埋件在现场制造安装。在锚栓架部位混凝土达到规定龄期后,按制造编号成对挂装支铰座,调整铰座位置尺寸及左右铰座相对位置并紧固螺栓。下支臂与铰链联结形成一个吊装单元挂装至铰座之后,吊装上支臂及门叶;左、右门叶分别与左、右支臂组装调整后,安装紧固左、右门叶高强度螺栓;最后安装左、右支臂间水平支撑。弧形闸门门体安装检测项目及质量标准见表5-4。

表5-4 弧形闸门门体安装检测项目及质量标准

(2)大件吊装。

1)在吊装前,现场监理对承包商提交的“吊装申请单”进行审查签证。

2)监理须旁站吊装过程,核对闸门出厂编号,按编号配套吊装;检查支臂端板与活动铰座结合面间隙不得超差;检查安全设施,督促承包商确保吊装安全。

3)支臂吊装穿轴时,支臂须调平,活动铰轴孔与固定铰座孔必须对齐,防止穿轴时将轴瓦拉伤。

4)门叶挂装后,应督促承包商尽快将门叶调正,穿上两门叶间所有螺栓,拧紧铰制孔螺栓后,开始对高强度螺栓施拧,施拧程序和工艺按JGJ8—91《钢结构高强度螺栓连接的设计、施工及验收规程》规定执行。高强度螺栓安装作业面必须配置安装扳手及校验扳手,作业前必须用校验扳手对安装扳手进行校验;校验扳手不得用于拧紧作业。否则,在其未重新计量鉴定合格前不得继续作为校验扳手使用。高强度螺栓初拧、终拧过程,监理须现场旁站;施拧后24h内,监理抽检验收。

5)闸门安装后,应督促承包商采取有效的遮盖保护措施,防止混凝土和其他杂物落在弧门上。

(3)现场焊接。

1)排漂孔弧门门叶为横向分块(分4节安装)。

2)现场整体拼装后,按DL/T5018—94《水利水电工程钢闸门制造安装及验收规范》有关规定对各项尺寸进行复查,并采用已经评定合格的焊接工艺,由持证焊工按DL/T5018—94《水利水电工程钢闸门制造安装及验收规范》的有关焊缝规定施焊。

3)焊接时,应采取有效措施控制焊接变形,门叶面板所有安装焊缝均应磨平。

(4)止水安装。监理人员应现场巡视和旁站止水安装。止水橡皮钻孔应按施工图要求与水封板配钻,严禁烫孔;止水橡皮不得盘折弯曲,防止止水复合层起皱破裂;止水橡皮接头按生胶热压方法胶合,胶合接头处不得有错位、凹凸不平和疏松现象。

(四)液压启闭机安装

(1)定位机架安装主控项。中心高程、桩号(浇筑混凝土前后分别检测);固定机架安装主控项:中心高程、桩号、平面度;摆动机架安装主控项:中心高程、平面位置。

(2)液压油缸按金属结构大件要求吊装,吊装前监理人员应认真核查现场条件、安全措施、设备出厂编号、起吊平衡及吊装工卡具等要素,确保油缸一次安全吊装就位。液压泵站依次安装电机、油箱、液压阀组及电控设备。

(3)液压管路除凑合段外均在制造厂弯制,并经过组装、酸洗及循环冲洗。管路凑合段在安装现场配管,并进行法兰焊接、压力试验及酸洗。液压管路的循环冲洗:8h左右反向一次,冲洗后用橡皮锤锤击凑合节处,当冲洗达到NAS8后继续冲洗12h。液压系统试压:按额定压力的0.25、0.5、0.75、1.0、1.25倍升压,每级保压10min检查无异常后升压。

(五)弧形闸门与液压启闭机联调(https://www.xing528.com)

(1)联调中弧形门部分。弧门安装后,应拆除全部临时焊件,并修整磨平焊缝,进行最后涂装。弧门在启闭试验前,应将门体和门槽内所有杂物清除干净。在无水启闭时,应在止水橡皮处浇水润滑。弧门启闭过程中应检查:滚轮、支铰等转动部位运行情况闸门升降过程有无卡阻止水橡皮有无损伤。弧门处于工作部位后,应用灯光或其他方法检查止水橡皮的压缩程度,不应有透亮或间隙。

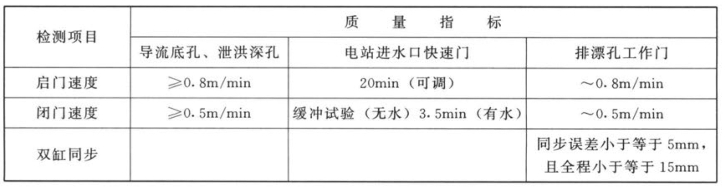

(2)联调中液压启闭机部分。调整液压与电控系统,完成启闭机与闸门运行动作,实现额定运行速度,见表5-5。

表5-5 弧形门与液压启闭机联动调试检测项目及质量指标

续表

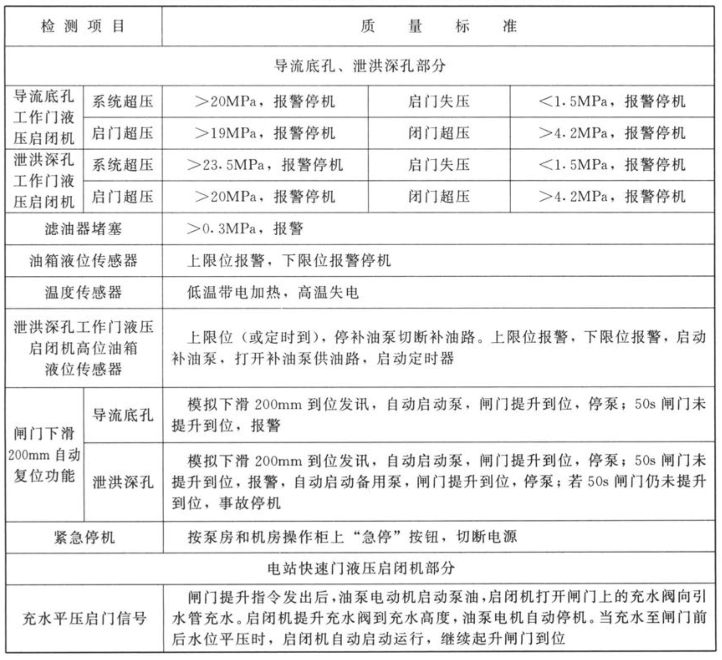

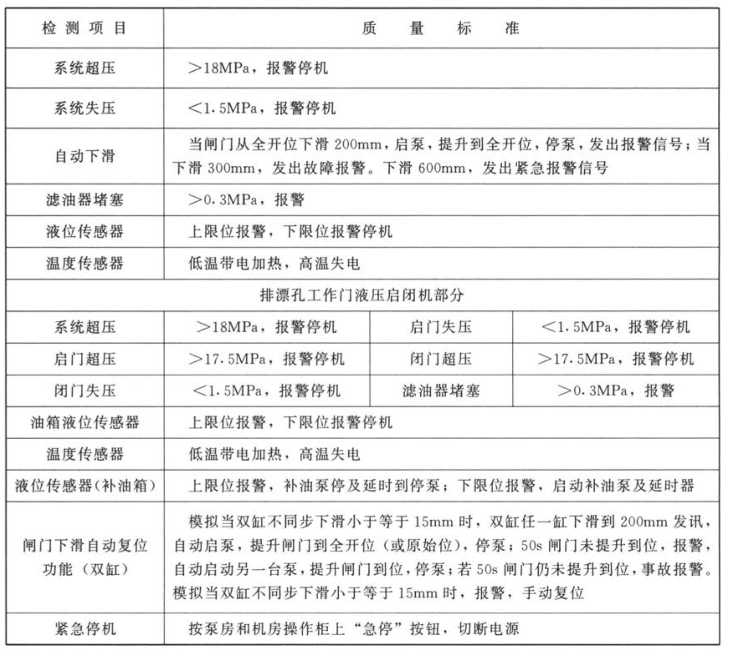

调整液压与电控系统,实现保护功能,见表5-6。

表5-6 弧形门与液压启闭机联动调试实现保护检测项目及质量标准

续表

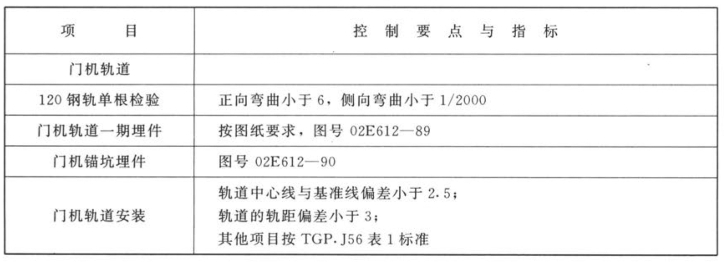

(六)坝顶门机安装

安装项目及控制要点与指标,见表5-7。

表5-7 坝顶门机安装项目及控制要点与指标

续表

(七)平面闸门试槽

(1)平面工作门(表孔工作门)与门槽一一对应,启闭机械为坝顶门机,试槽方式为门体、门槽逐套与坝顶门机联动试槽。平面事故门为多门槽共用,坝顶门机配合液压自动抓梁操作,试槽方式为坝顶门机、液压抓梁、门体(含叠梁)、门槽逐一搭配全面联动试验。平面闸门试槽按无水及有水全行程启闭试验分步进行并按具体情况选择闸门实体或试槽架进行试槽。

(2)平面闸门静平衡试验:闸门吊离地面100mm,通过滚轮或滑块中心测量上、下游及左、右侧倾斜。单吊点门体倾斜不大于门高1/1000,且不大于8mm。

(3)门体无水入槽前检查:门槽杂物清理,吊杆联结情况,门叶滑动支承面钙基油脂涂抹,抓梁挂脱钩灵活可靠,冲水平压阀行程范围内升降灵活,平压阀止水严密。

(4)门体入槽启闭过程中,止水橡皮与不锈钢止水面应水冲淋润滑。并检查滚轮和滑块运行情况、门体运行有无卡阻、启闭设备同步状况、止水橡皮有无损伤等。无水试槽时,门体入槽至全关状态后,应用灯光或其他方法检查止水橡皮压缩量,不应有透亮或间隙。有水试槽承受水头压力全关时,其漏水量不应超过0.1L/m。

三、焊接作业

(一)焊接工艺试验

焊接工艺试验是制造、安装工艺技术文件的重要依据之一。当焊接母材、焊材、焊接方法与参数、剖口形式、预热与后热等主要焊接因素改变时,均须进行焊接工艺试验,以通过试验确定焊接工艺参数并报监理机构批准。焊接工艺试验取样及试验内容应按DL/T5018—94《水利水电工程钢闸门制造安装与验收规范》要求执行。监理人员应加强对焊接作业中焊接工艺与各项参数执行情况的检查。

(二)焊材、焊工管理

(1)针对不同材质,按设计技术要求选用不同焊材;不同焊材应严格区别用途,不得混用。焊接作业时,包括焊材从二级库至工作面的转运必须用保温、干燥容器(通电的保温桶)盛装。焊材二级库检查要点:焊材收发、烘烤、领退记录,烘箱设备运行记录,重点检查焊条二次烘烤发放记录。

(2)从事闸门一、二类焊缝及复合钢板焊接的焊工需持有效焊工考试合格证书,挂牌作业。焊工焊接的钢材种类、焊接方法和焊接位置等,均应与焊工本人考试合格项目相符。

(三)复合钢板及不锈钢板焊接

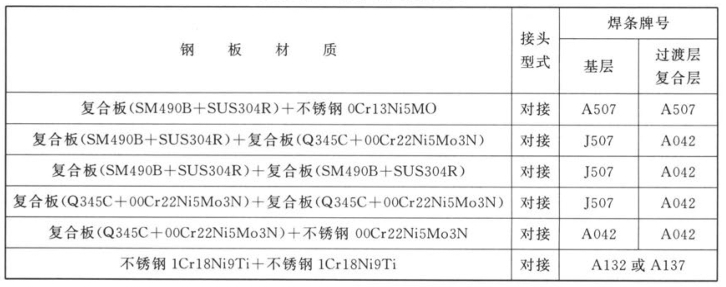

(1)复合钢板及不锈钢板焊条选用见表5-8。

表5-8 复合钢板及不锈钢板焊条选用

注 水密焊缝选用过渡层及复合层的焊条。

(2)复合钢板及不锈钢板焊接设备及焊接准备检查。焊接设备必须参数稳定、调节灵活、安全可靠;直流电焊机且直流反接。

坡口尺寸及焊接准备检查:坡口间隙、错牙、过渡层复合层预留深度5~6mm;坡口内及两侧20mm范围内清理打磨至露出金属光泽;坡口内水、油污清理干净。定位焊缺陷处理:坡口两侧50mm范围内涂刷飞溅剂检查,焊条保温筒检查(是否接通电源且随用随盖),焊工常用工具(钢丝刷、毛刷、平铲、榔头等)是否具备;焊接环境(风速、温度、湿度、防风、防雨措施等)检查。

(3)复合钢板及不锈钢板焊接工艺检查。焊接层数、道数、焊接顺序、焊条直径选择等是否符合经监理审批的焊接工艺措施要求。焊接工艺规范应严格按焊条说明书推荐电流执行。

(4)低合金钢(Q345)焊接。选用牌号为J507(GB:E5015)焊条,其他要求见本节之三中的(三)的(2)、(3)项内容。

(5)埋件定位加固焊接。

1)焊接准备检查:坡口内水、锈、油污清理干净;检查焊条保温筒是否接电源且随用随盖,焊工常用工具是否具备(钢丝刷、毛刷、平铲、榔头等)。焊接环境检查:风速、温度、湿度、防风及防雨措施。

2)焊接设备及焊接工艺检查见本节之三中的(三)的(2)、(3)项内容。

(四)防腐涂装

(1)涂料管理。

1)现场防腐涂料应确保其在有效期内使用,对“生产日期”、“有效日期”不明或超过有效期的涂料,应谨防流入生产环节。

2)现场涂装的不同涂料应参考相应设备制造涂装工艺进行涂装作业。

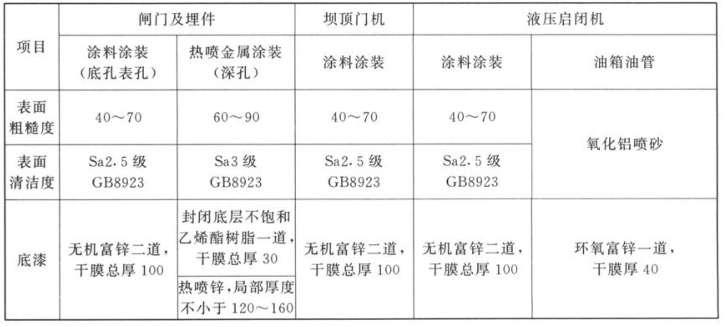

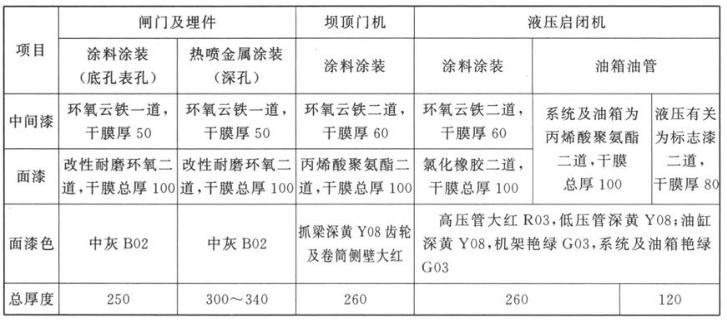

(2)涂装技术要求。所有现场焊缝均需按设计文件要求进行防腐涂装,技术要求与构件制造涂装要求相同,包含:表面预处理、底漆、中间漆及面漆四部分。所有闸门、埋件及启闭机械安装后均需涂装工地面漆一道。运输及安装过程中涂层损伤修补与制造涂装要求相同。主要涂装技术要求见表5-9。

表5-9 主要涂装技术要求 单位:μm

续表

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。