1.斜齿轮圆柱齿轮精度设计实例

第2.3.2节的斜齿轮副,mn=2mm,αn=20°,z1=25,z2=88,β=13°3′32″,中心距a=116mm,齿宽b=52mm,毂孔直径D=28mm,圆周速度v=2.26m/s,单件小批量生产。试对大齿轮进行精度设计。

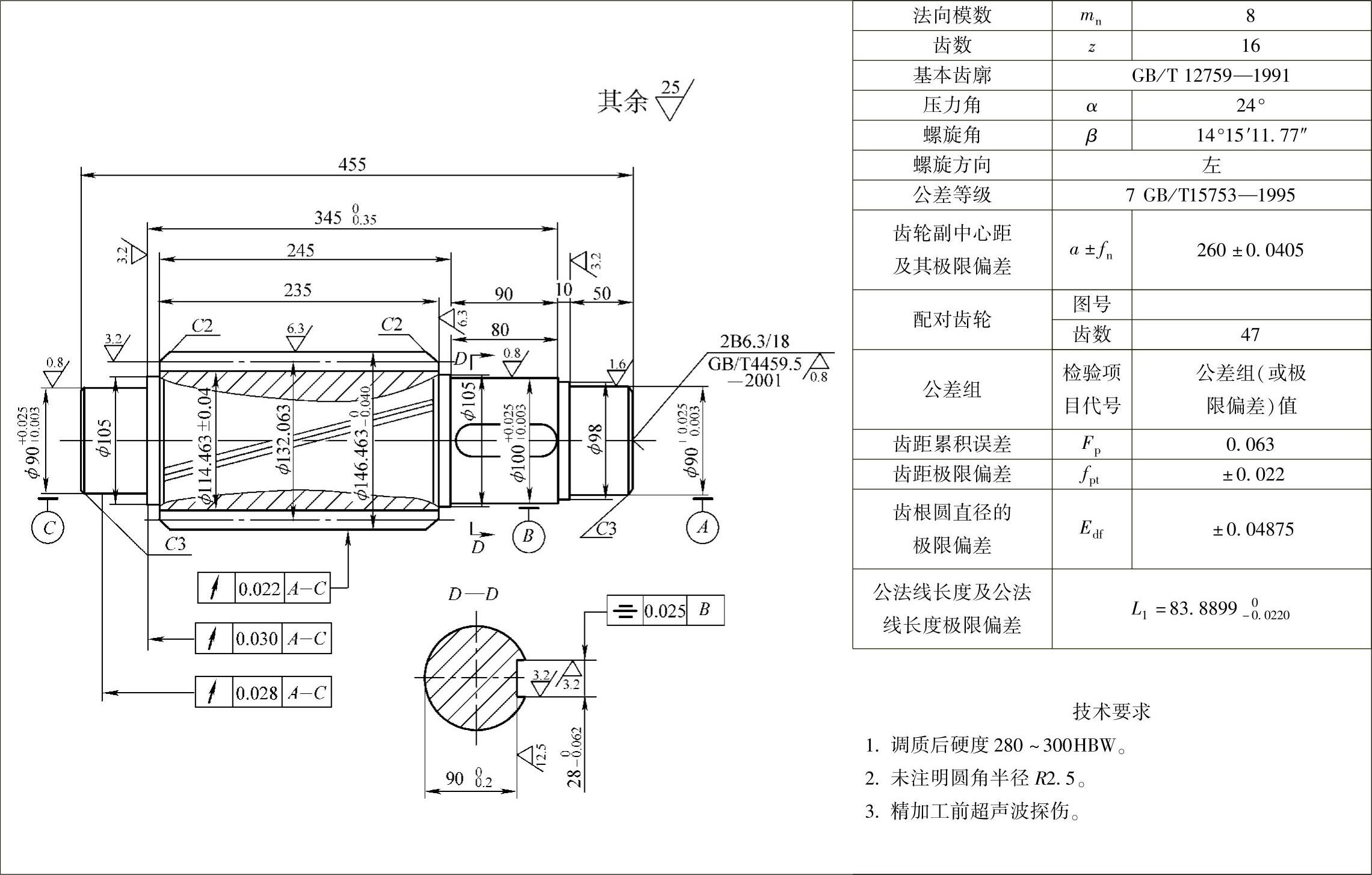

图2-37 齿轮轴零件工作图

解 (1)确定检验项目根据第2.2.3节的内容,必检项目应为单个齿距偏差fpt、齿距累积总偏差Fp,齿廓总偏差Fα和螺旋线总偏差Fβ。除这4个必检项目外,还可检验径向综合总偏差F″i和一齿径向综合偏差f″i作为辅助检验项目。

(2)确定公差等级 参考表2-9,考虑到减速器对运动准确性要求不高,所以影响运动准确性的项目(如 )取8级,其余项目取7级,即

)取8级,其余项目取7级,即

8(Fp)、7(fpt、Fα、Fβ)GB/T 10095.1—2008

8(F″i)、7(f″i)GB/T 10095.2—2008

(3)确定检验项目的允许值 查表2-11,得fpt=12μm;查表2-12,得Fp=69μm;查表2-13,得Fα=14μm;查表2-14,得Fβ=21μm;查表2-20,得F″i=75μm;查表2-21,得f″i=13μm。

(4)确定公法线长度及极限偏差

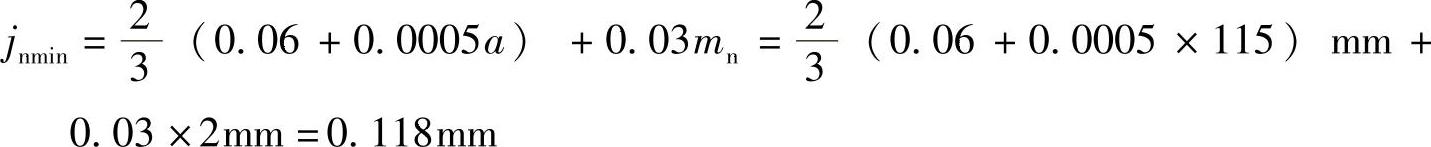

1)确定最小法向侧隙。可以采用查表法,查表2-23。已知中心距a=115mm在100mm到200mm之间,对表中的模数为2mm、中心距为100和200的两列进行线性插值,得0.125。也可以由公式计算,本题采用计算法。

2)确定齿厚上偏差。采用简易计算法。

Esns=-jnmin/2cosα=-0.118mm/2cos20°=-0.063mm

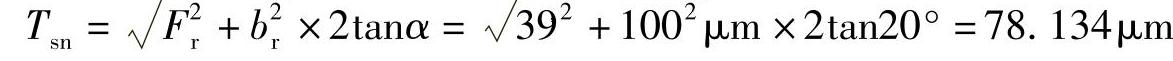

3)计算齿厚公差。按7级精度查表2-19,得Fr=39μm;按7级精度查表2-24,得br=IT9=100μm,则

4)计算齿厚下偏差Esni=Esns-Tsn=-0.063mm-0.078mm=-0.141mm

公法线上偏差Ebns=Esnscosα=-0.063mmcos20°=-0.059mm

公法线下偏差Ebni=Esnicosα=-0.141mmcos20°=-0.132mm

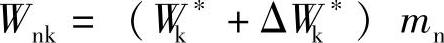

5)按第2.2.6节公法线长度计算的方法计算公法线长度

Wk*按假想齿数z′=1.0513×88=92.5144整数部分查表2-53,得Wk*=32.265mm,ΔWk*是z′的小数部分对应的公法线长,查表2-54ΔWk*=0.0072mm

(5)确定齿坯精度 根据齿轮结构,齿轮内孔是基准面又是工作安装面和制造安装面。

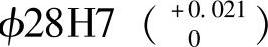

1)齿轮内孔的尺寸公差。孔的尺寸公差为7级,取H7,即 。

。

2)齿顶圆柱的尺寸公差。齿顶圆不作为测量基准时,按IT11给定,但不大于0.1mn,齿顶圆有时是检测齿厚的基准,或者作为测量基准或加工基准,查表2-28为IT8。这两种情况指上偏差为0,下偏差为IT11或IT8,但有学者认为齿顶圆公差按±0.05mn标注也是可以的。

首先,如果不作为测量基准,按第一种方法确定公差,查附表D,基本尺寸在120~180mm之间,IT11=0.25mm,即齿顶圆的上偏差为0,下偏差为0.25mm,超过了0.1mn=0.1×2mm=0.2mm,则公差值取为0.2mm。

其次,按作为测量基准,公差为对称偏差,即±0.05mn=±0.05×2mm=±0.1mm。

在本例中,按不作为测量基准给出齿顶圆公差。

3)齿轮内孔的形状公差。由表2-26可得圆柱度公差为0.1Fp=0.1×69μm=6.9μm。(https://www.xing528.com)

4)两端面的跳动公差。两端面制造和工作时都定位的基准,参照表2-27选其跳动公差为0.2(Dd/b)Fβ=0.2×(45/52)×21μm≈36μm。

5)顶圆的径向圆跳动公差。顶圆柱面在加工齿形时常作为找正基准,按表2-27,其跳动公差为0.3Fp=0.3×69μm=20.7μm≈21μm。

6)齿面及其余各表面粗糙度。按照表2-30选取各表面粗糙度。

(6)绘制齿轮工作图 齿轮工作图如图2-35所示。

2.锥齿轮公差等级设计实例

试对第2.3.3节的锥齿轮传动的小齿轮及齿轮副进行精度设计,小齿轮齿数z1=25;大齿轮齿数z2=63,大端模数m=3mm,分锥角δ1=21.64°。

解 1.根据几何关系,计算齿宽中点处的模数

mm=(1-0.5ψR)m=(1-0.5×0.3)3mm=2.55mm

2.确定检验项目

(1)确定精度为7级

(2)确定检验项目 根据表2-31,确定单个齿轮检验项目。

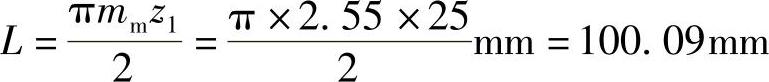

1)第Ⅰ公差组,选检验项目为Fp。首先按表2-33的注计算齿宽中点处的分度圆弧长。

查表2-33知L值在80~160这一行,精度7级这一列,得Fp=45μm。

2)Ⅱ公差组选用fpt。查表2-38,中点分度圆直径在小于125mm范围内的模数在1~3.5行,7级精度,得fpt=14μm。

3)Ⅲ公差组,接触斑点。查表2-57,沿齿长方向为50%~70%,沿齿高方向为55%~75%。

4)根据表2-32,确定齿轮副的检验项目。第Ⅰ公差组,选F″iΣc,查表2-35,得 ;第Ⅱ公差组选用

;第Ⅱ公差组选用 查表2-40,得f

查表2-40,得f

3.确定齿厚及其偏差

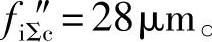

1)确定最小法向侧隙,确定法向侧隙为c。中点锥矩

查表2-43,Rm在50~100mm范围,小轮分锥角大于20°,这一行,法向侧隙为c列,查得jnmin=74μm。

2)确定齿厚上偏差。查表2-44,首先查出基本值,对小轮查中点法向模数在1~3.5行,中点分度圆直径[dm1=d1(1-0.5ψR)=75(1-0.5×0.3)mm=63.75mm]小于125列,得基本值为-20μm;对大轮,查中点法向模数在1~3.5行,而中点分度圆直径[dm2=d2(1-0.5ψR)=189(1-0.5×0.3)mm=160.65mm]为125~400列,得基本值为-30μm,再按法向侧隙种类为c,公差等级为7查得系数为2.7。最后,按表2-44的注1计算齿厚上偏差得,Ess1=-20×2.7μm=-54μm,Ess2=-30×2.7μm=-81μm。

3)确定齿厚公差。首先确定公差种类选B,再确定齿圈跳动公差值。查表2-55,顶锥母线的跳动为40μm;查表2-45,得Ts=85μm。

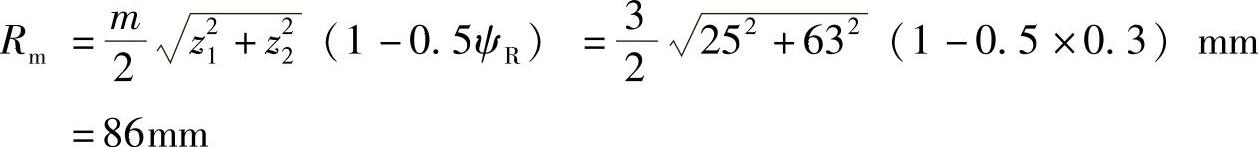

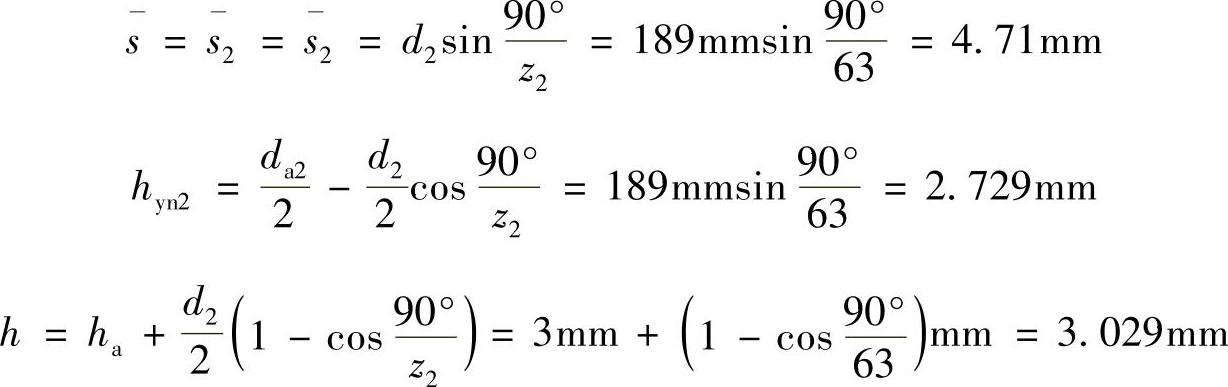

4)计算齿轮大端分度圆弦齿厚及弦齿高

4.确定齿坯精度

方法同圆柱齿轮,只是,顶锥母线跳动查表2-55,为0.05mm,顶锥角极限偏差查表2-56,偏差为0+8′。

5.绘制齿轮工作图

齿轮工作图如图2-36所示。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。