1.常用刀具介绍

1)梯形螺纹车刀的分类

车刀从材料上分,有高速钢梯形螺纹车刀和硬质合金梯形螺纹车刀两种。低速车削一般选用高速钢车刀,高速车削一般选用硬质合金车刀。

(1)高速钢梯形螺纹车刀。车梯形外螺纹时,切削力较大,为了减小切削力,螺纹车刀也应分为粗车刀和精车刀两种。

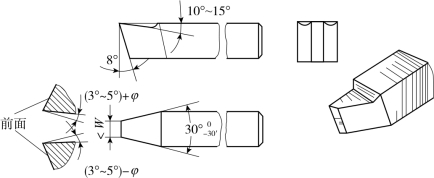

①粗车刀。为了便于左、右切削并给精车时留有足够的加工余量,刀尖角应小于牙形角,刀尖宽度应小于牙槽底宽W,如图7-6所示。

图7-6 高速钢梯形螺纹粗车刀

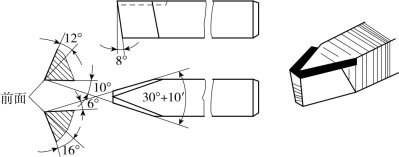

②精车刀。高速钢梯形螺纹精车刀的径向前角0°,两侧切削刃之间的夹角等于牙形角。为了保证两侧的切削刃能顺利切削,在两侧都磨有较大前角(γ0=10°~16°)的卷屑槽,但车削时,车刀的前端不能参加切削,只能精车牙侧,如图7-7所示。

图7-7 高速钢梯形螺纹精车刀

(2)硬质合金梯形螺纹车刀。为了提高效率,在车削一般精度梯形螺纹时,可以采用硬质合金车刀进行高速车削。

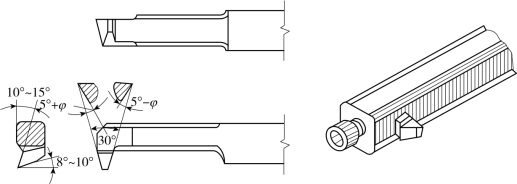

(3)高速钢梯形内螺纹车刀。梯形内螺纹车刀如图7-8所示,除了刀尖角为30°外,其他和三角内螺纹车刀基本相同。

图7-8 梯形内螺纹车刀

2)梯形螺纹车刀的刃磨

梯形螺纹车刀刃磨正确与否直接关系到螺纹的正确性,关系到工件的质量。

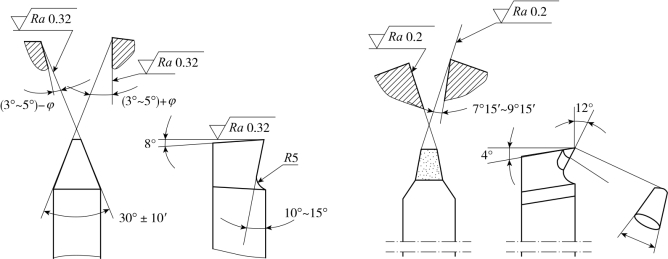

(1)梯形螺纹车刀的角度。梯形螺纹车刀的角度如图7-9所示。

图7-9 梯形螺纹车刀的角度

①刀尖角。粗车刀应小于牙形角,精车刀应等于牙形角。

②刀尖宽度。粗车刀的刀尖宽度应为1/3的螺距宽。精车刀的刀尖宽应等于牙底宽减去0.05mm。

③纵向前角。粗车刀一般为15°左右,精车刀为了保证牙形角正确,前角应等于0°,但实际生产时取0°~5°。

④纵向后角。一般取6°~8°。

⑤两侧刀刃后角。α1=(3°~5°)+φ,α2=(3°~5°)+φ。

(2)梯形螺纹车刀的刃磨要求。

①梯形螺纹车刀刃磨的主要参数是螺纹的牙形角和牙槽底宽。

②刃磨两刃夹角时,应随时目测与样板校对。

③磨有径向前角的两刃夹角时,应该用特制厚度样板进行修正。

④切削刃要光滑、平直、无裂口,两侧切削刃必须对称,刀体不歪斜。

⑤磨完后,用油石研去各刀刃毛刺。

(3)梯形螺纹车刀的刃磨步骤。

①粗磨刀刃两侧后角,初步形成刀尖角。

②粗磨、精磨前面或径向前角。

③精磨刀刃两侧后面时,刀尖角用样板修正。

④修正刀尖后角时,应注意刀尖横刃宽度小于牙槽底宽。

(4)修磨梯形螺纹车刀的要求。高速切削梯形螺纹时,由于3个刃同时切削,切削力大,容易引起振动。并且前面是平行面,切屑呈带状流出,操作不安全。为了解决上述矛盾,可在前面磨出两个圆弧,其主要优点如下。

①磨出两个R7mm的圆弧,使径向前角增大,切削轻快,不易引起振动。

②切屑呈球头状排出,有安全保障,且方便清除切屑。

③梯形内螺纹车刀。梯形内螺纹车刀和三角内螺纹车刀基本相同,只是刀尖角为30°。内螺纹车刀比外螺纹车刀的刚性差,所以刀柄的截面应尽量大些。刀柄的截面尺寸与长度应根据工件的孔径与孔深来选择。

(5)注意事项。

①刃磨两侧后角时要注意螺纹的左右旋向,然后根据螺纹升角的大小来决定两侧后角的大小数值。

②内螺纹车刀的刀尖角平分线应与刀柄垂直。

③刃磨高速钢车刀时,应随时放入冷水中进行冷却,防止退火。

3)梯形螺纹车刀的选择与装夹(https://www.xing528.com)

(1)车刀的安装方式。根据梯形螺纹的车削特点,车刀的装夹一般为轴向装夹和法向装夹两种。

轴向装夹是使车刀前面与工件轴线重合,这样可以使车出的螺纹直线度好。

法向装刀是使车刀前面在纵向进给方向对基面倾斜一个螺纹升角,即使前面在纵向进给方向垂直于螺旋线的切线。其优点是左右切削刃工作前角相等,改善了切削条件,使排屑顺畅,但螺纹的牙形不成直线而是双曲线,所以粗车梯形螺纹,尤其是当螺旋升角大时,应采用法向装刀;精车梯形螺纹时,应采用轴向装刀。这样既能顺利地进行粗车,又能保证精车后螺纹牙形的准确性。

(2)车刀的安装高度。安装梯形螺纹车刀时,应使刀尖对准工件回转中心,以防止牙形角的变化。采用弹簧刀排时,其刀应略高于工件回转中心0.2mm左右,以补偿刀排弹性变形量。为了保证梯形螺纹车刀两刃夹角中线垂直于工件轴线,当梯形螺纹车刀在基面内安装时,可用螺纹样板进行校正对刀,如图7-10所示。若以刀柄左侧面为定位基准,在工具磨床上刃磨的梯形螺纹精车刀,装刀时,可用百分表校正刀柄侧面位置,以控制车刀在基面内的装刀偏差。

图7-10 梯形螺纹车刀的安装

2.梯形螺纹的加工方法

1)工件的装夹

通常采用双顶尖装夹或一夹一顶装夹方式。粗车较大螺距时,由于切削力较大,一般采用四爪单动卡盘一夹一顶,以保证装夹的牢固,同时使用工件的一个台阶靠住卡爪的平面或用轴向定位块限制,固定工件的轴向位置,以防止因切削力过大,使工件轴向位移而车坏螺纹。精车螺纹时,采用两顶尖之间的装夹方法可以有效提高定位精度。

2)车床的选择和调整

(1)车床的选择。挑选精度较高、磨损较小、刚性好的车床加工。

(2)车床的调整。

①对床鞍及中滑板、小滑板的配合部分进行检查和调整,使其间隙松紧适当。特别注意控制主轴的轴向窜动、径向跳动及丝杠的窜动。

②选用配换精度较高的交换齿轮。

③主轴上左右摩擦片的松紧应调整合适,以减少切削时因车床因素而产生的加工误差。

3)梯形螺纹的车削方法

车削梯形螺纹与车削三角螺纹相比较,具有螺距大、牙形大、切削余量大、切削抗力大等特点,而且精度要求较高,加之工件一般较长,所以加工难度大。除了与车削三角螺纹类似,按所车削的螺距,在车床进给箱铭牌上找出调整变速手柄所需位置,保证车床所车的螺距更符合要求外,还需考虑梯形螺纹的精度和螺距来选择不同的加工方法。对于精度要求较高的梯形螺纹一般采用低速车削的方法。

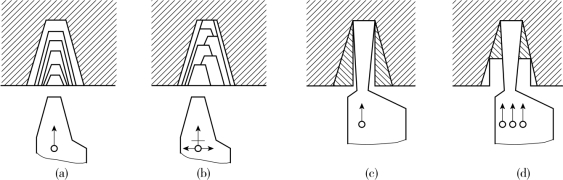

车削梯形螺纹时,通常采用高速钢材料刀具进行低速车削,低速车削梯形螺纹一般有4种进刀方法,即直进法、左右切削法、车直槽法和车阶梯槽法,如图7-11所示。通常,直进法只适用于车削螺距较小(P<4mm)的梯形螺纹,而粗车螺距较大(P>4mm)的梯形螺纹常采用左右切削法、车直槽法和车阶梯槽法。

图7-11 梯形螺纹的加工方法

(a)直进法 (b)左右切削法 (c)车直槽法 (d)车阶梯槽法

(1)直进法。直进法也称切槽法,如图7-11(a)所示。

车削螺纹时,只利用中滑板进行横向进刀,在几次行程中完成螺纹车削。这种方法虽可以获得比较正确的牙形,操作也很简单,但由于刀具3个切削刃同时参加切削,振动比较大,牙侧容易拉出毛刺,不易得到较好的表面品质,并容易产生“扎刀”现象,因此,该法只适用于螺距较小的梯形螺纹车削。

(2)左右切削法。左右切削法车削梯形螺纹时,除了用中滑板刻度控制车刀的横向进刀外,同时还利用小滑板的刻度控制车刀的左右微量进给,直到牙形全部车好,如图7-11(b)所示。

用左右切削法车螺纹时,由于是车刀两个主切削刃中的一个在进行单面切削,避免了3个切削刃同时切削,所以不容易产生“扎刀”现象。另外,精车时尽量选择低速(vc为4~7m/min),并浇注切削液,一般可获得很好的表面品质。在实际操作过程中,要根据实际经验,一边控制左右进给量,一边观察切屑情况,当排出的切屑很薄时,就可采用光整加工使车出的螺纹表面光洁,精度也很高。但左右切削法操作比较复杂,小滑板左右微量进给时由于空行程的影响易出错,而且中滑板和小滑板同时进刀,两者进刀量的大小和比例不固定,每刀切削量不好控制,牙形也不易车得清晰。

(3)车直槽法。用车直槽法车削梯形螺纹时一般选用刀头宽度稍小于牙槽底宽的矩形螺纹车刀,采用横向直进法粗车螺纹至小径尺寸(每边留有0.2~0.3mm的余量),然后换用精车刀修整,如图7-11(c)所示。

这种方法简单、易懂、易掌握,但是在车削较大螺距的梯形螺纹时,刀具因其刀头狭长,强度不够而易折断。这是由于切削的沟槽较深,排屑不顺畅,致使堆积的切屑把刀头“砸掉”,进给量较小,切削速度较低,因而很难满足梯形螺纹的车削需要。

(4)车阶梯槽法。为了降低“直槽法”车削时刀头的损坏程度,可以采用车阶梯槽法,如图7-11(d)所示。

车阶梯槽法同样也是采用矩形螺纹车刀进行切槽,只不过不是直接切至小径尺寸,而是分成若干刀切削成阶梯槽,最后换用精车刀修整至所规定的尺寸。这样切削排屑较顺畅,方法也较简单,但换刀时不容易对准螺旋直槽,很难保证正确的牙形,容易产生倒牙现象。

综上所述,除直进法外,其他3种车削方法都能不同程度地减轻或避免3个切削刃同时切削,使排屑较顺畅,刀尖受力、受热的情况有所改善,从而不易出现振动和“扎刀”现象,还可提高切削用量,改善螺纹的表面品质。因此,左右切削法、车直槽法和车阶梯槽法获得了广泛的应用。

小提示:

提高车削梯形螺纹效率的方法

车削梯形螺纹时,由于牙形槽深、中径尺寸要求高等因素,不得不花费大量的时间,用麻烦的三针法测量中径,所以测量是影响车削梯形螺纹效率的重要因素。粗车时采用刻线法来保证车削精度,可以大大地减少测量次数。具体方法是:在车削梯形螺纹时,当螺距调整好后,先用尖刀或普通螺纹车刀在工件外圆上车一条很浅的螺旋线1,然后根据计算的齿顶宽度,将小滑板纵向移动一个齿顶宽(齿顶宽应留0.1mm余量),再在工件外圆上车一条很浅的螺旋线2。车削螺纹时车刀在两条距离较大的螺旋线之间的切削,一直车削到接近两条刻线时再进行测量。这种方法能减少多次不必要的测量次数,提高生产率。

4)注意事项

(1)梯形螺纹车刀两侧副切削刃应平直,否则工件牙形角不正。

(2)精车时刀刃应保持锋利,要求螺纹两侧表面粗糙度值要低。

(3)调整小滑板的松紧,以防车削时车刀移位。

(4)车梯形螺纹中途复装工件时,应保持拨杆原位,以防出现乱牙。

(5)工件在精车前,最好重新修正顶尖孔,以保证同轴度。

(6)在外圆上去毛刺时,最好把砂布垫在锉刀下进行。

(7)严禁在开车时用棉纱擦工件,以防出现危险。

(8)车削时,为防止因溜板箱手轮回转时不平衡,或床鞍移动时产生窜动,可去掉手柄。

(9)车梯形螺纹时为防“扎刀”,建议用弹性刀杆。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。