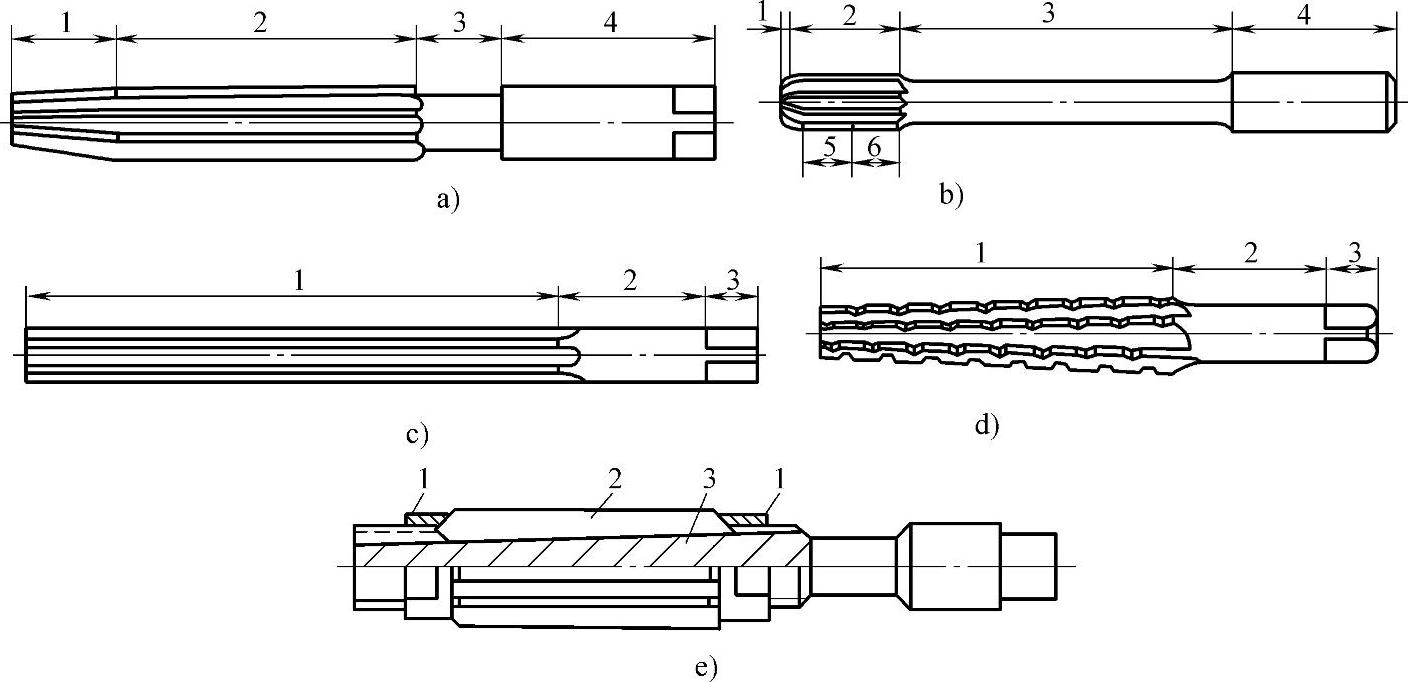

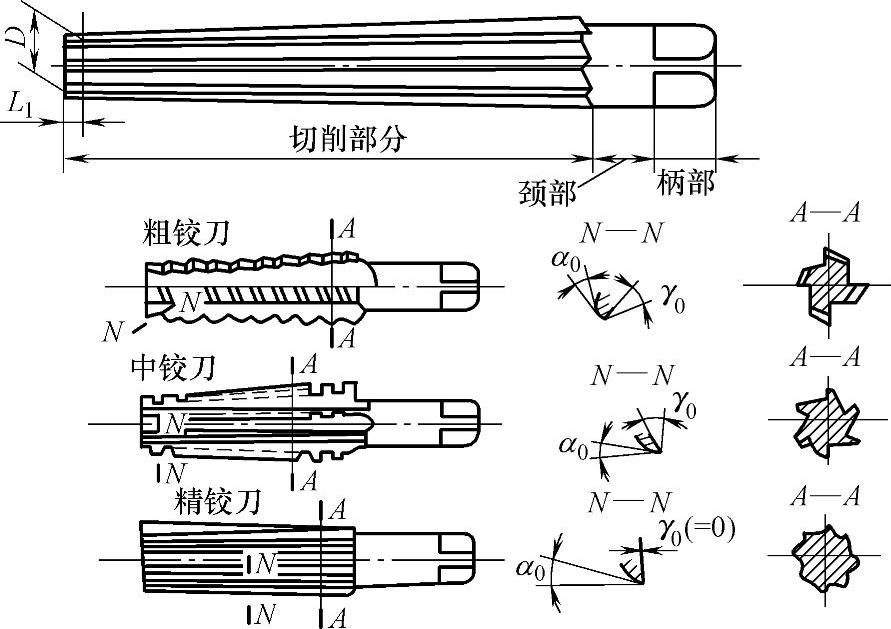

由于铰刀的使用范围很广,所以铰刀的种类也比较多,按使用方法可分为手用铰刀(见图6-75a)、机用铰刀(见图6-75b)两种;按加工孔的形状可分为圆柱形铰刀、圆锥形铰刀(见图6-75c)、圆锥阶梯形铰刀(见图6-75d);按构造形式可分为整体式铰刀、组合式铰刀;按外径是否能调整可分为不可调节铰刀、可调节铰刀(见图6-75e);按刀具切削部分的材料可分为碳素工具钢铰刀、高速钢铰刀、合金钢铰刀、硬质合金铰刀;按铰刀切削刃加工原理的不同又可分为有刃铰刀(切除微量金属层)、无刃铰刀(挤压孔壁金属);按铰刀的齿形又可分为直齿铰刀、螺旋齿铰刀等。此外,为提高生产率或改善铰削性能,生产中还常对标准铰刀进行改型,形成了各种类型的改型铰刀,如三重刃改进型铰刀、阶梯式改进型铰刀等。

铰刀的种类不同,其切削加工特性也有所不同。

图6-75 铰刀

a)手用铰刀 1—切削部分 2—倒锥校准部分 3—颈部 4—柄部 b)机用铰刀 1—倒角 2—工作部分 3—颈部 4—柄部 5—圆柱校准部分 6—圆锥校准部分 c)圆锥形铰刀 1—工作部分 2—颈部 3—柄部 d)圆锥阶梯形铰刀 1—工作部分 2—颈部 3—柄部 e)可调节式铰刀 1—调节螺母 2—刀片 3—刀体

1.普通手用铰刀

图6-75a所示铰刀是生产中应用最为普遍的普通手用铰刀,其特点主要是:①只有一段倒锥校准部分,而没有圆柱校准部分;②手用铰刀切削部分一般较长;③锋角小,一般ϕ=30′~1°30′,这样定心作用好,轴向力小,工作省力;④手用铰刀的齿数在圆周上分布不均匀。普通手用铰刀适用于如下的情况:

1)铰孔的直径较小,公差等级和表面粗糙度要求不高。

2)工件材料硬度不高,批量很少。

3)工件较大,受设备条件限制,不能在机床上进行铰孔。

2.普通整体式机用铰刀

图6-75b所示铰刀是生产中应用最为普遍的普通整体式机用铰刀,其特点主要是:①工作部分最前端倒角较大,一般为45°,目的是容易放入孔中,保护切削刃;②切削刃紧接倒角;③机用铰刀分圆柱校准和倒锥校准两段;④机用铰刀一般切削部分较短。机用铰刀适用于如下的情况:

1)铰孔的直径较大。

2)要铰的孔同基准面或其他孔的垂直度、平行度或角度等技术条件要求较高。

3)铰孔的批量较大。

4)工件材料硬度较高。

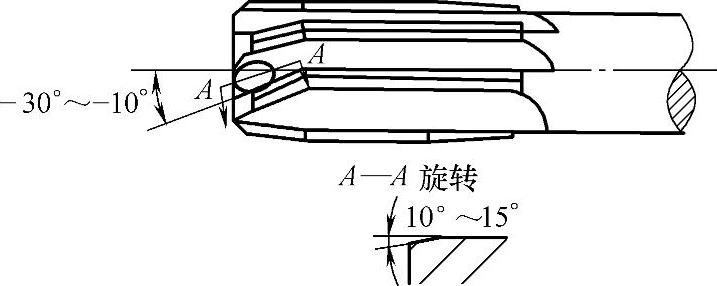

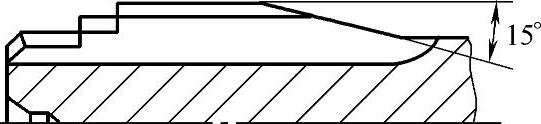

3.负刃倾角机用铰刀

图6-76所示为负刃倾角机用铰刀。它也是生产中常用的一种机用铰刀,其特点主要是:①在全部刀齿的切削部分磨出负的刃倾角,一般为-30°~-10°,并在刃倾角一段刀齿的沟底磨出向前倾斜的槽,斜角为10°~15°;②可选择较大的切削余量和进给量;③负刃倾角刀齿的前面可根据需要改变前角的大小,并能重磨多次,从而提高了铰刀的利用率;④仅限于铰通孔。其主要适用于以下情况的铰削:

1)常用在直接钻孔不易保证加工公差等级及表面粗糙度要求,而一般留有0.2mm的底孔铰削余量时,或者因工件材质等因素使钻孔孔壁局部尺寸精度和表面质量差(如局部孔大或有较深刀痕)而铰孔时又难以去除,以及为了节省扩孔工序而要加大铰削余量(0.5~1mm)的情况。

图6-76 负刃倾角机用铰刀

2)在孔较深时,为使切屑向未加工表面方向排出,避免切屑擦伤已加工表面和减少为清除切屑而退刀的次数时使用。

4.可调节式铰刀

图6-75e所示为可调节式铰刀。这种铰刀在刀体上开有六条均匀的斜底直槽,具有同样斜度的刀条嵌在槽里,利用前后螺母压紧刀条的两端,调节两端螺母可使刀条沿斜槽移动,即能改变铰刀直径。因此,可调节式铰刀能适应加工不同孔径的需要。另外,刀片可卸下更换,修磨方便。

可调节式铰刀尺寸控制是用外径千分尺测量铰刀校准部分两对称刀条的最大处。使用时一般先以孔尺寸的下极限偏差进行试铰,如果不符合孔精度要求,则可调节两端螺母,对刀条进行调整。可调节式铰刀适用于生产中铰削非标准的通孔,其铰孔直径范围为ϕ6~ϕ54mm。

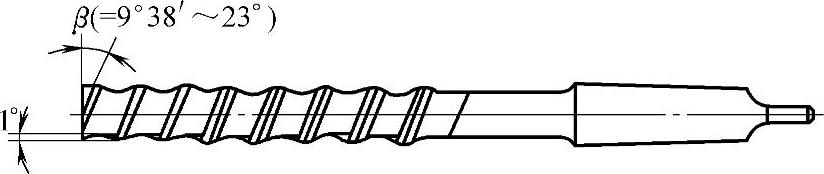

5.螺旋齿铰刀

螺旋齿铰刀特点主要是:①切削平稳,铰出的孔光滑无刀痕;②可铰有键槽的孔。螺旋齿铰刀有两类:

1)普通螺旋齿铰刀,如图6-77所示。它适用于铰削韧性较高的材料,或铰削用普通直齿铰刀切削不平稳且产生纵向刀痕,以及有键槽的孔。

图6-77 普通螺旋齿铰刀

2)螺旋推铰刀,如图6-78所示。它主要用于铰削深孔、带键槽的孔、直径较小(ϕ6mm以下)又较深的孔,还可在工件材料对普通直齿铰刀磨损较快,需提高高速钢铰刀的使用寿命时使用。

图6-78 螺旋推铰刀(https://www.xing528.com)

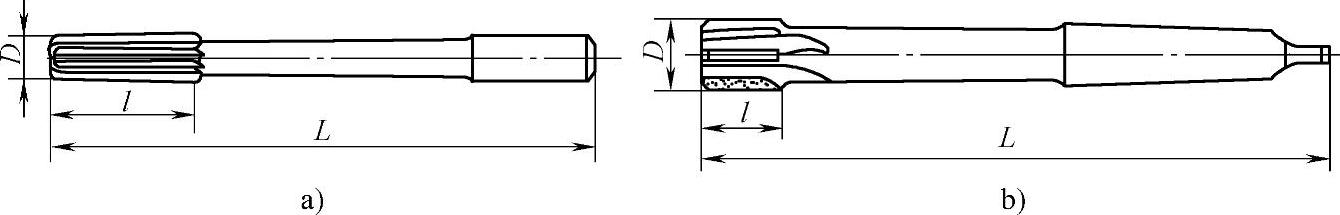

6.硬质合金铰刀

硬质合金铰刀主要用于高速铰削和铰削硬度高的材料,如铰削材质过硬或经调质后较硬的工件、材质加工性很差的工件、铰孔批量极大的铸铁件或钢件。

硬质合金铰刀刀片有YG类和YT类两种,YG类适合铰铸铁件,YT类适合铰钢件。目前,直柄硬质合金机用铰刀(见图6-79a)的直径有6、7、8、9四号,不经研磨可分别铰出H7、H8、H9、H10级的孔;锥柄硬质合金机用铰刀(见图6-79b)的直径范围为10~28mm,分为一、二、三号,不经研磨可分别铰出H9、H10、H11级的孔。如果需铰出更高精度的孔,可按要求研磨铰刀。

图6-79 硬质合金机用铰刀

a)直柄铰刀 b)锥柄铰刀

7.锥铰刀

锥铰刀用以铰削圆锥孔。常用的锥铰刀主要有以下四种:

1)1∶10锥铰刀,主要用于加工联轴节上与柱销配合的锥孔。

2)莫氏锥铰刀,主要用于加工0号~6号莫氏锥孔(其锥度近似于1∶20)。

3)1∶30锥铰刀,主要用于加工套式刀具上的锥孔。

4)1∶50锥铰刀,主要用于加工锥形定位销孔。

锥铰刀的刀刃是全部参加切削的,故铰孔时比较费力。其中1∶10锥铰刀及莫氏锥铰刀一般一套均由三把组成(一把是精铰刀,其余是粗铰刀),如图6-80所示。

8.改型铰刀

标准铰刀在生产中应用最为普遍,但其存在以下问题:①由于标准铰刀齿数较多,刀齿强度低,容屑槽小,使得切屑不易排出,比较多的切屑积聚在槽内,刮伤已加工表面,且阻碍切削液的进入,故易使铰刀和工件产生热变形,从而影响铰孔质量,甚至会将铰刀挤住而扭断铰刀;②由于标准铰刀的齿数多,刃带的积累宽度大,也会增加摩擦力矩和切削热,且对孔壁的挤压比较严重,容易将孔径胀大,从而影响铰孔质量;③标准铰刀磨出倒锥的目的是为了避免铰刀校准部分后面擦伤孔壁,但在铰削铸铁孔时会产生细而碎的铁屑,在排出过程中挤在倒锥的棱面和已加工面之间,从而降低表面质量;④标准铰刀切削部分后角较大,在切削过程中易产生振动和磨损,因而要求在不同的加工材料上铰削通孔或不通孔时,其切削锥角应该有所区别,但标准铰刀的切削锥角是相同的,不能适应各种情况的需要,因此也影响了铰孔质量;⑤标准铰刀受其结构和几何参数的限制,对铰孔前的预加工提出了较高的要求,从而增加了铰孔工序的难度。

图6-80 锥铰刀

标准铰刀存在的上述问题,导致其加工质量不高且生产率低。因此,在生产加工中,为改善铰刀的铰削性能,提高铰削生产率,往往对其进行改型,因而形成了不同种类的改型铰刀。常用的改型铰刀主要有以下几种:

1)三重刃改进型铰刀。三重刃改进型铰刀的结构如图6-81所示。它是在切削部分磨出三个主偏角形成的能扩孔、粗铰、精铰的组合铰刀。由于改进后切削刃连接圆滑,外圆处的尖角加大,改善了散热条件,此外,切削时相对于一个主偏角的铰刀来说,切削层变薄了,减小了切削刃单位长度上的负荷,减轻了切削刃及其和校准部分刃带连接处的磨损,因而提高了铰刀的使用寿命;又因为三个切削刃同时进行切削,起到了互相制约的作用,减小了振动,从而使切削平稳,因而提高了铰孔的质量。

图6-81 三重刃改进型铰刀

1—圆柱校准部分 2—圆锥校准部分

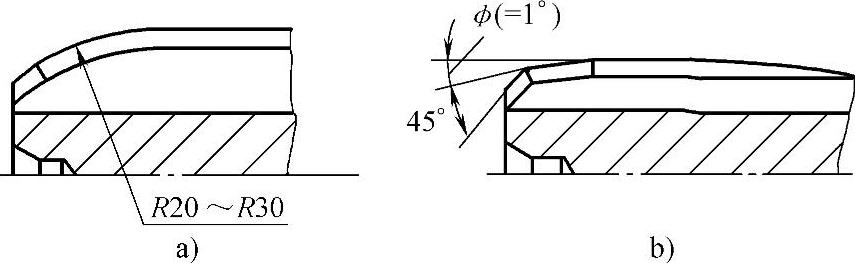

2)阶梯式改进型铰刀。阶梯式改进型铰刀的结构如图6-82所示。它具有以下特点:①由于铰刀靠几个不同直径的台阶(分别起扩孔、粗铰和精铰的作用)同时进行切削,因此对预加工要求不高,铰削余量可以加大,钻孔后即可铰孔,还可减少工艺流程;②由于每个台阶高度很小,切下的切屑厚而窄,同时因为减少了齿数,故切屑排出容易,冷却条件也好;③因铰刀的圆柱形台阶多,在切削过程中具有良好的导向性,工作平稳,同时因为径向分力比较小,不容易引起振动,所以对孔径的扩大影响不大;④阶梯式改进型铰刀具有制造方便,容易保证较高加工精度的优点,这是因为工件几个不同的直径可以一次磨出,故保证了铰刀各部分的同轴度要求,使各切削刃能够均匀地进行切削;⑤阶梯式改进型铰刀的使用寿命较长,它的使用寿命比标准铰刀高2~3倍,并可进行多次刃磨。

3)硬质合金无刃铰刀。硬质合金无刃铰刀对孔内表面的铰削加工主要依靠挤压作用,因此提高了孔表面的硬度,铰孔质量比较高。此外,它的使用寿命长(为高速钢铰刀的8~10倍),使用时操作方便,容易掌握。但因其铰削余量较小,所以对预加工要求高,铰孔时需经过扩孔和粗铰,增加了工序。

硬质合金无刃铰刀主要应用于精铰孔,铰小孔效果很好。

图6-82 阶梯式改进型铰刀

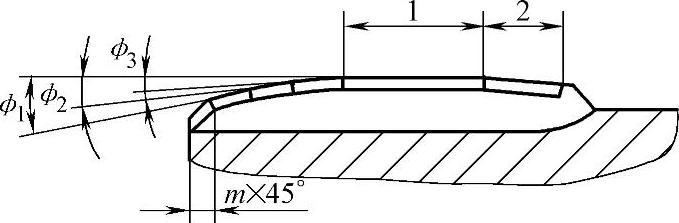

4)圆弧切削刃及小主偏角铰刀。圆弧切削刃及小主偏角铰刀的结构如图6-83所示。

这两种铰刀均具有以下几个共同的特点:①由于切削刃是圆弧形,主偏角又很小,从而使切削刃加长;②在铰削时,增大了被切削层的宽度,减小了切屑厚度,切削刃上单位长度所承受的负荷减小,因此切削平稳,能获得较高的表面质量;③切削刃与校准部分的连接比较圆滑,其夹角较大,使之不易磨损,因此改善了散热条件,提高了铰刀的使用寿命,尤其是小主偏角铰刀,它比标准铰刀的使用寿命提高了5倍以上。

图6-83 圆弧切削刃及小主偏角铰刀

a)圆弧切削刃铰刀 b)小主偏角铰刀

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。