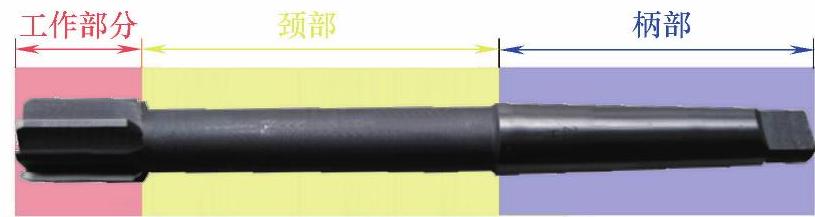

■铰刀的组成部分

铰刀与钻头类似,主要也由三部分组成:

1)工作部分:带有切削刃和容屑槽的部分(图2-14中红色部分)。

图2-14 机用铰刀组成部分

2)柄部:用以夹持和驱动的部分(图2-14中蓝色部分)。

3)颈部:工作部分和柄部之间的过渡部分(图2-14中黄色部分)。这一部分在功能上起引导铰刀沿预制孔轴线进给的作用。

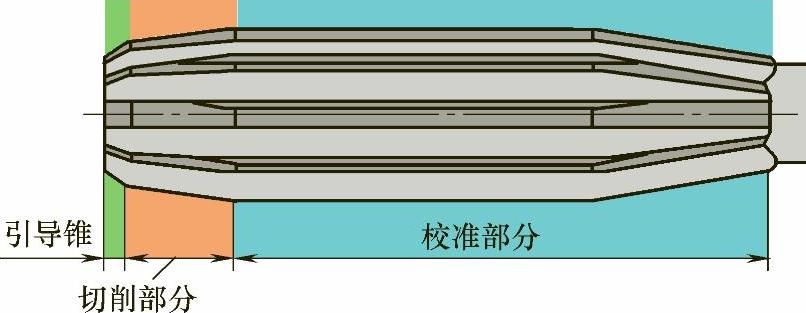

■工作部分的结构要素

铰刀的工作部分,又可以分为三个部分:

1)引导锥(图2-15中绿色部分),它的作用是将铰刀引导进已加工完成的预制孔,使铰刀的中心线与预制孔的中心线重合。

图2-15 机用铰刀工作部分的组成

2)切削部分(图2-15中棕黄色部分),可切除铰削余量。

3)校准部分(图2-15中浅蓝色部分)主要承担保证方向、校准尺寸、修光作用。

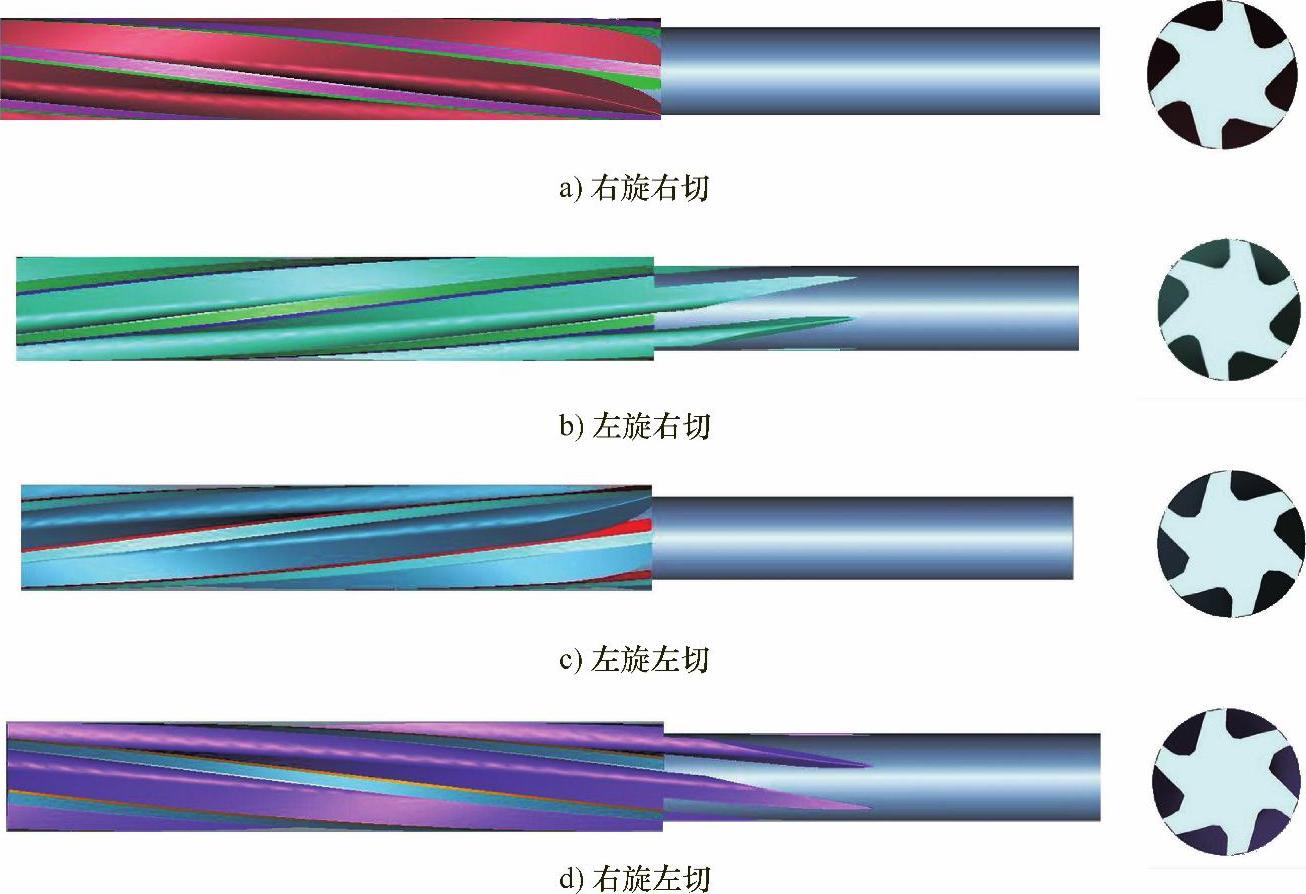

■铰刀的旋向和切削方向

铰刀根据螺旋方向(简称“旋向”)和切削刃方向(简称“切向”),可以分为右旋右切、左旋右切、左旋左切和右旋左切四种(图2-16)。

切向主要取决于机床主轴的旋转方向,常见的切向是右切。当铰刀为右切时,右旋铰刀的刃倾角为正向,切屑向已加工表面(即刀柄方向)排出;左旋铰刀的刃倾角为负值,切屑会向前排出,这种旋向和切向组合的切屑向未加工表面排出,切屑不易卡在铰刀的后面和已完成铰孔的孔之间,因此不易拉伤铰完的加工表面,孔的表面质量更容易得到保障。

但是,当铰刀的旋向和切向不同时,切削刃的实际切削前角会减小,这对于切削层厚度较小(即铰削余量较小)、刃口钝化值又较大时,会导致不易切入而出现打滑现象,容易引起刀具振动。

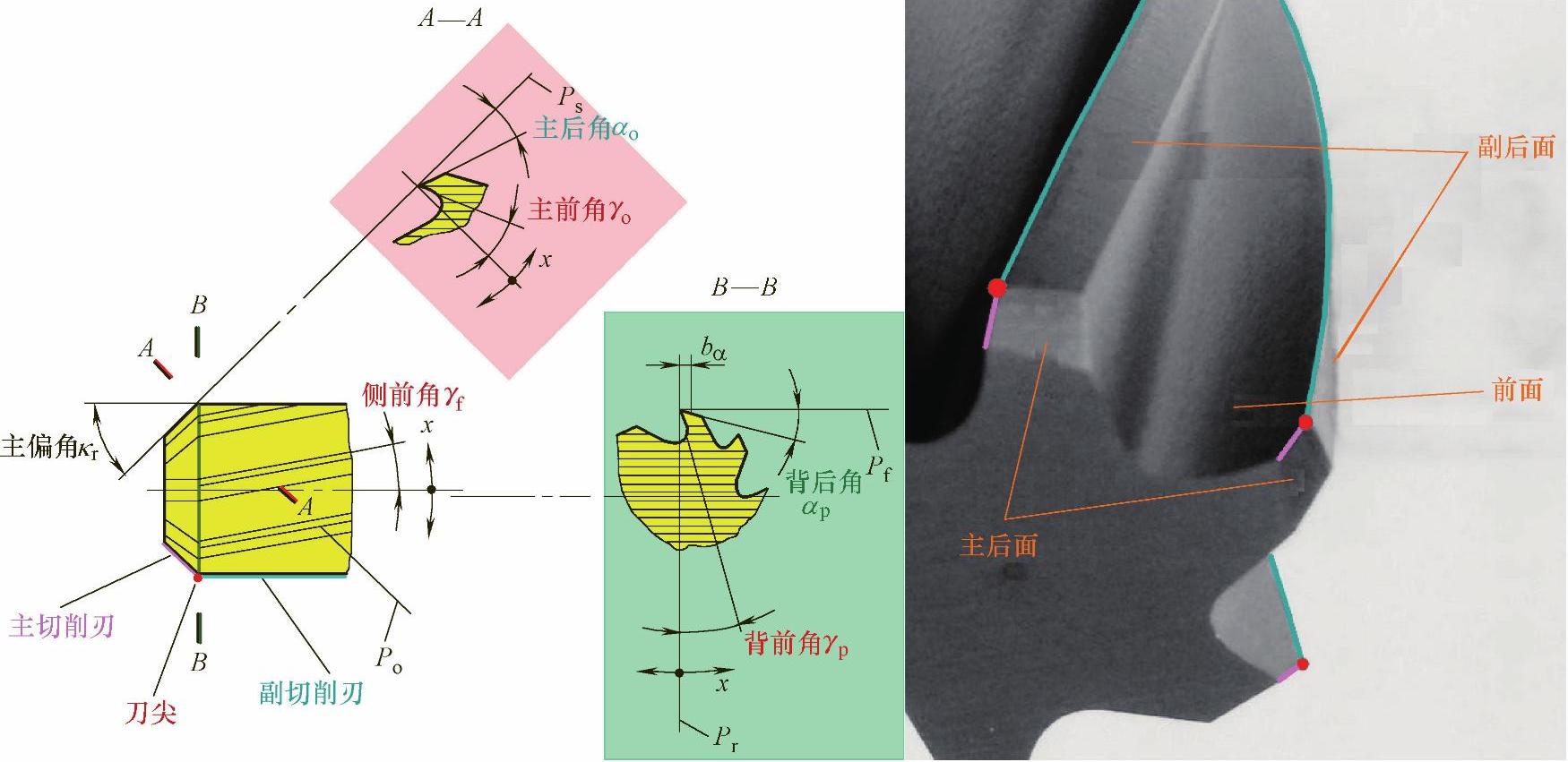

■铰刀几何角度

◆切削齿的几何角度

铰刀切削部分(图2-15中棕黄色部分)刀齿(简称“切削齿”)的基本几何角度如图2-17所示。铰刀切削部分的每个刀齿有前面、主后面、副后面等部分,切屑由前面(又称“前刀面”)流出,主要的切削工作由前面和主后面的交线的主切削刃(图中紫色)承担,修光已加工孔的表面主要由前面和副后面的交线副切削刃(图中青色)承担,主、副切削刃的交点是刀尖(图中红色),这些概念与车刀、铣刀、钻头是一致的。铰刀的主偏角κr以利于在一定的长度上分配切削量,但切削齿不带有刃带(图2-17中bα为刃带宽)。主剖面A—A(剖切位置如图中粗红黑线所示,剖示图以淡红底色)上的切削角度是前角γo(图中红色所示)和后角αo(图中绿色所示)。径向剖面B—B(剖开位置如图中粗绿黑线所示,剖示图以淡绿底色)上的切削角度是背前角(径向前角)γp(图中红色所示)和背后角(径向后角)αp(图中绿色所示)。当铰刀的刀齿不平行于铰刀轴线时(图2-16),就有了螺旋角即圆周刃口的侧前角(轴向前角)γf,而在主切削刃上就成了刃倾角。刃倾角的正负则取决于旋向和切向的组合:旋向与切向相同取正值,旋向与切向相反取负值。

•主偏角κr:(https://www.xing528.com)

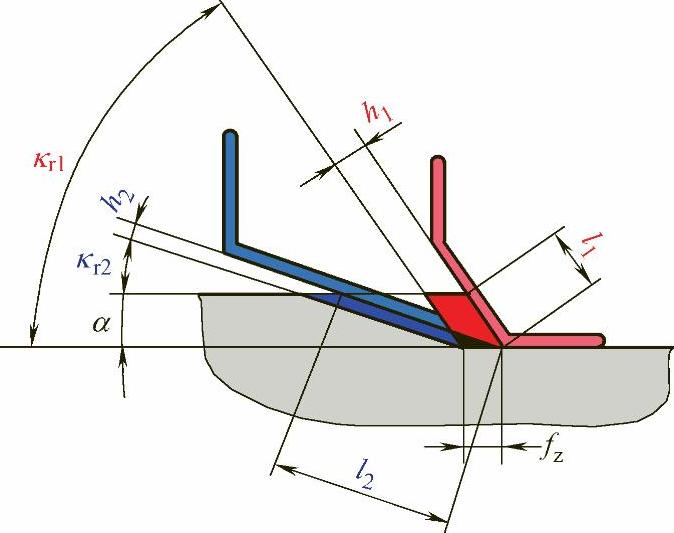

主偏角会影响铰刀上切削层的参数(图2-18):在同样的进给量fz下,主偏角κr较大时(图中为红色的κr1),切削层厚度较大(h1)而切削层宽度较窄(l1),切削负荷较为集中,这种主偏角适用于较容易切入的工件材料,可防止刃口打滑;而主偏

图2-16 不同旋向和切向的铰刀(图片来源:斯来福临)

图2-17 铰刀切削部分的主要几何角度

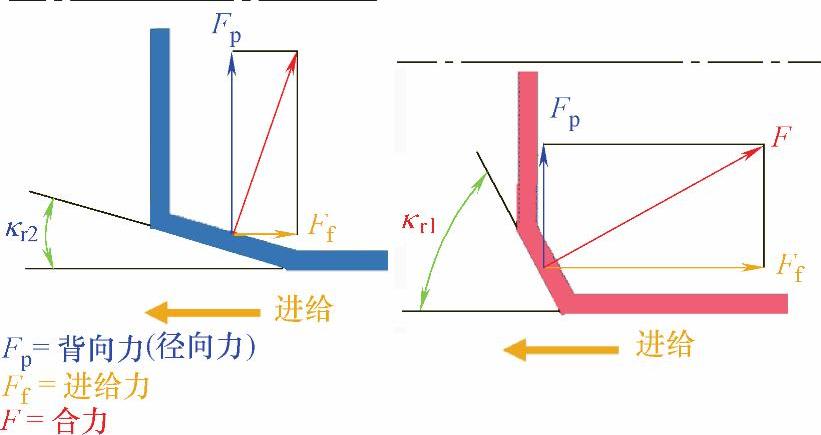

角κr较小时(图中为蓝色的κr2),切削层厚度较小(h2)而切削层宽度较大(l2),切削负荷较为分散,更适用于较硬的工件材料;故主偏角也会影响是否容易切入工件,影响切削齿上切削力的分配,如图2-19所示:较小的主偏角(图中为蓝色的κr2)会有较大的背向力(径向力)Fp和较小的进给力(轴向力)Ff,有利于轻巧地切入;而较大的主偏角(图中为红色的κr1)则会有较大的进给力Ff和较小的径向力Fp。

图2-18 铰刀主偏角对切削层的影响(图片来源:高迈特)

图2-19 铰刀主偏角对切削力的影响(图片来源:肯纳金属)

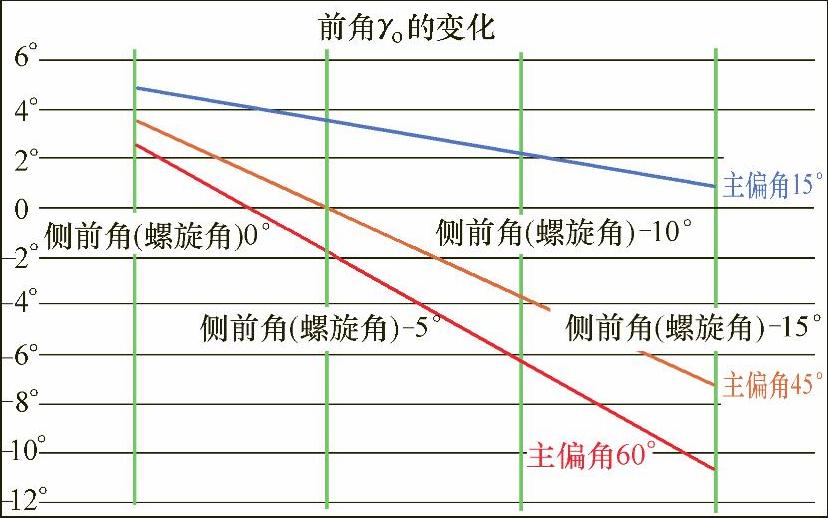

图2-20 铰刀主偏角和螺旋角对前角的影响(背前角为5°)

•侧前角γf

铰刀的螺旋角β就是铰刀的侧前角γf(图2-17),而且随着切削刃选定点所在的直径变小而随之变小(这点可参阅《数控钻头选用全图解》的图2-24),这一点与钻头一样。通常分析铰刀外圆处的侧前角,因为铰刀参与切削的直径范围很小,集中在接近外圆的那段。

图2-20所示为铰刀主偏角和螺旋角对前角的影响(径向前角为5°)。当主偏角为45°时(图中橙色线条),-5°的螺旋角(螺旋角负值是旋向和切向不一致,即左旋右切或右旋左切)前角减小为0°,-10°的螺旋角前角减小为约-3.5°,-15°的螺旋角则会进一步减小到-7.3°。而负螺旋角的实际影响还不止这些,它还可能由于切屑流出方向的变化而使排屑方向的前角进一步加大,并增加这个排屑方向上的刀尖钝化值。

■铰刀刀齿分布

传统铰刀大部分是多齿的,这就涉及一个问题,即刀齿的分布问题。

图2-21所示为等分齿铰刀和不等分齿铰刀。一般认为,等齿距分布(又称“等分齿”)的铰刀制造和测量都容易(通常价格也相对较低),应用比较广泛。

但等距分布的铰刀在遇到工件中有硬质点等情况时就会出现周期性的让刀现象,致使所铰的孔质量不佳,往往形成多边形孔,难以得到较高质量的孔。因此,为避免因铰刀颤振而使刀齿切入的凹痕定向重复加深,许多铰刀常采用不等齿距分布(又称“不等分齿”)。

图2-21a中蓝色的铰刀代表等分齿铰刀,各齿之间的角度W完全相同。图2-21b中黄色代表不等分齿铰刀,6齿铰刀的齿间有W1、W2和W3三种夹角,这种铰刀三组齿都可以测量直径(现代铰刀多为只有一组可测量直径,其他齿不可用于测量直径,这个问题留到后面介绍)。图2-21c中则是等分齿和不等分齿叠加对比的图形。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。