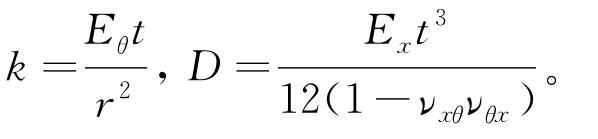

假设接头为不可发生变形的刚性结构,接头在管道端部将管道六自由度全部约束而形成类似固支约束的边界条件。根据薄壁壳理论,管壁在内压荷载下的径向变形公式为[19-20]

其中,

式中 D——管壁中钢带的抗弯刚度;

νxθ/νθx——x-θ/θ-x方向泊松比;

w——管壁挠度,即管壁径向变形量。

式(7.13)对应的齐次方程为

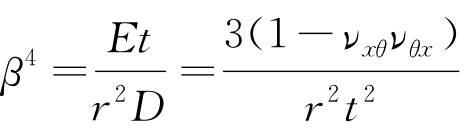

定义4 ,则

,则

齐次方程式(7.14)的通解可表达为[20]

设齐次方程式(7.15)的特解为wp(x),则其通解可表示为

对于某一段长度固定且两端带有扣压式接头的钢带缠绕复合管,如果其接头之间的有效长度满足

即可认为管道一端接头的约束导致管道在内压荷载下的形变不会影响到管道另一端接头对管道约束所造成的变形[2021],此时式(7.17)可简化为

对其求导:

由此,钢带层中弯矩和剪力的表达式可表述为[20]

在管道接头处建立笛卡尔坐标系,其中x轴沿管道轴向,y轴沿管道径向,如图7.6所示。

图7.6 管道端部笛卡尔坐标系

由于接头的存在,管道在x=0处的边界条件为[22]

即靠近接头部分的管壁径向位移为零,考虑泊松效应时增强层中钢带的环向应变为[23]

式中 r——最内层增强层的半径;

E——钢材弹性模量;

t——钢带厚度;

ν——钢材泊松比;

p——该层钢带中的“等效内压”。

假设管道体内不存在质量力,则平衡方程可表达为[24-25](https://www.xing528.com)

位移-应变关系式为

具体的边界条件为

结合式(7.19)、式(7.20)、式(7.27),则管壁的径向位移表达式为

采用混合定律(law of mixture),结合式(7.19)和式(7.28)可得[20,26-27]:

将式(7.27)描述的边界条件代入式(7.29)可得:

求解式(7.30),则接头对管壁的扣压力P可表达为[28]

再将式(7.31)反代入式(7.29)中,管道中钢带层的径向位移可简化为

对于带有多层增强层的复合管道而言,在此采用上节中推导的“等效内压”表达式来代替式(7.32)中的p值,将式(7.12)代入式(7.32),则得到考虑应力集中效应下管道第k层增强层环向应力与其径向位移之间的关系表达式:

式(7.33)表示的位移表达式中,x和r分别为自变量,可知在该理论模型中管道增强层的径向位移不仅与该增强层的半径有关,亦和所考虑的点的轴向位置有关,即在内压荷载下钢带层径向位移会随轴向位置的变化而变化[29]。图7.7的算例表明,受内压荷载且端部全约束的管道径向位移会沿轴向变化。在管道接头的结合处位移为0,随着x值增长管道的径向位移快速上升达到峰值,然后随着x增长,其径向位移又逐渐下降直至平缓,位移峰值出现的位置靠近管道与接头的结合处。对于同种管材不同荷载情形下,其径向位移亦不相同,压力越大管道,径向位移越大,且位移峰值也略微不同[30]。

图7.7 不同内压荷载下管道径向变形趋势

算例中的管道尺寸为内径31 mm,管壁厚度0.5 mm,管道长度假设为无限长。

由式(7.9)可知管道的环向应变与其管道径向位移及管径有关,当管径确定后管道环向应变与管道径向位移成正比。因此靠近接头部位的管壁,其环向应变也会存在峰值,该峰值处应力最大,即为应力集中点。

本章中选取最内层增强层中钢带的主轴环向应力作为管道破坏的判据[24],因此可将式(7.31)中的变量r作为常量而仅考虑管壁变形沿轴向的变化,对式(7.33)求导并令其导数为0:

可求得位移最大点的位置,对式(7.33)赋值k=1,并结合式(7.34)求得的位移最大处的位置x值,可得到最内层增强层中钢带的最大径向位移ur(x)。假设管道的长度足够长,则可以认为在x趋于无穷远处(即远离接头处)的管壁的变形不受接头引起的应力集中效应影响,此处管壁位移服从相关文献[24]中描述的常规弹性力学解法。

对式(7.33)求极限,得到无穷远处管壁的径向位移表达式:

式中 σT——钢带沿缠绕方向的拉伸应力,即主轴环向应力。

不考虑应力集中效应的弹性力学解法,假设管道沿轴向各点处的径向变形均匀连续,当最内层钢带中的环向应力到达强度极限后认为管道破坏,前期有很多相关文章采用此方法计算均质管、纤维增强复合管及钢丝增强复合管的爆破应力,且当爆破点远离接头部位时,计算值与试验值能较好符合。但是相关文献[24]也提到考虑应力集中效应时管道爆破点靠近接头部位,如图7.8所示;带有刚性扣压式接头的复合管在内压荷载下管壁的变形如图7.9所示。

图7.8 内压试验中管道的破坏点

图7.9 复合管管壁变形示意图

考虑到管壁位移-应变的轴对称特性,结合式(7.35),远离接头处管壁的环向应变表达式为

式(7.36)揭示了考虑应力集中效应后管道的爆破压力与远离接头处管壁的应变之间的对应关系,由于远离接头处管壁的径向位移-应变不受应力集中效应影响,可用式(7.36)表达的管壁环向应变表达式替换经典弹性力学解法(不考虑应力集中的解法)中的环向应变表达式,按步骤进行迭代计算,当σT逐渐趋近钢带的极限强度时,计算得到的内压值即为考虑应力集中效应的管道爆破压力。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。