1.常用电阻炉结构与分类

电阻炉是用电阻发热体供热的一种炉子,具有结构简单、操作方便、成本较低的特点。电阻炉主要分为箱式电阻炉和井式电阻炉两种。

(1)箱式电阻炉 箱式电阻炉按其工作温度可分为高温电阻炉(1000~1300℃)、中温电阻炉(650~1000℃)、低温电阻炉(<650℃)三种类型,低温箱式电阻炉很少用。

1)高温箱式电阻炉一般是以碳化硅棒为电热元件,最高工作温度为1350℃,主要用于高合金钢的淬火加热。高温箱式电阻炉由于加热时零件易氧化,需装箱保护,使用受到限制,已逐步被真空炉所替代。

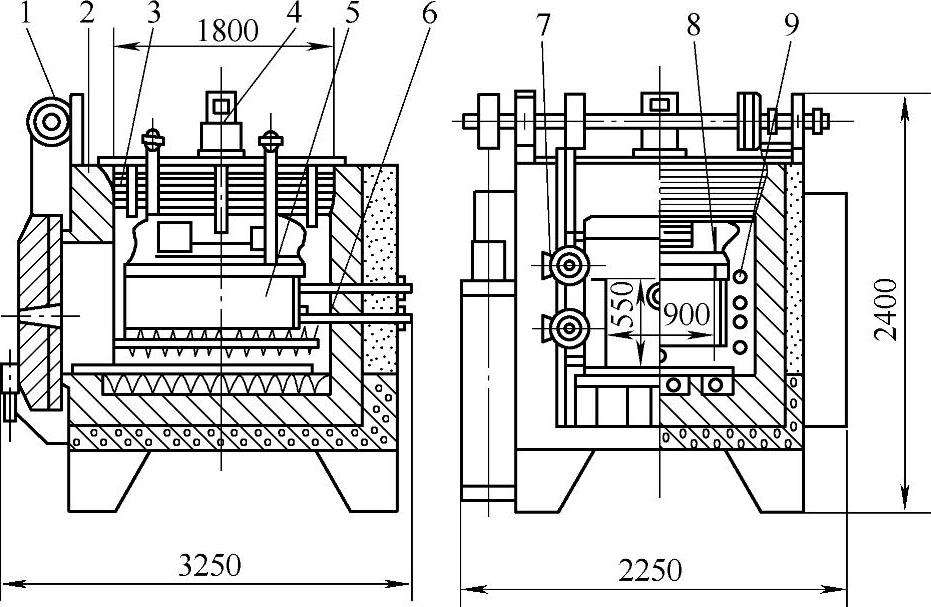

2)中温箱式电阻炉的结构如图4-4所示,主要由炉壳、炉衬、炉门升降机构及加热元件等组成。

由于中温电阻炉最高工作温度是950℃,所以炉衬厚度较高温炉薄些,内衬为轻质耐火砖,外层为保温砖,保温砖和炉壳之间填满隔热材料(蛭石粉或硅酸铝纤维)。炉壳是用角钢、槽钢及钢板焊接而成的。所用电热元件一般是铁铬铝合金或镍铬合金,放置在炉膛两侧的搁砖上和炉底上,所用电热元件的上方是用耐热合金制成的炉底板。炉门由铸铁制成,内衬轻质耐火砖。炉门上有观察孔,提升机构用手摇装置组成。热电偶从炉顶小孔处插入炉膛。

中温箱式电阻炉应用最广泛,可用于碳素钢和低合金钢的正火、退火、淬火、回火及渗碳等。

箱式电阻炉在使用过程中也存在一些问题,如升温时间长,生产效率低,炉膛温度不均,特别是炉门口温度低,炉子密封性不好,工件氧化脱碳情况严重,以及装卸工件的劳动强度大等。为了克服这些缺点,目前采用了一些新的炉型,如滚动底式炉、台车式炉、台车翻转式炉等。

图4-4 中温箱式电阻炉的结构

1—电热元件 2—热电偶孔 3—加热室 4—炉底板 5—外壳 6—重锤筒 7—炉门 8—手摇链轮 9—行程开关

图4-5 强对流中温箱式电阻炉的结构

1—炉门升降机 2—炉衬 3—炉盖 4—密封电动机 5—侧后墙风板 6—吊钩 7—手轮压紧装置 8—顶风道 9—加热器

强对流中温箱式电阻炉的结构见图4-5。该炉适于精密零件进行中温或低温热处理,亦能通入保护气氛实现光亮热处理。该炉顶部为炉盖,炉盖中部安装由密封电动机驱动的强迫对流风机,吸收炉气,增压后经水平布置的盖底离心风道螺旋导向和分流,引入左、后、右侧垂直风道,与加热元件热交换,消除死角,热风从下部四面进入炉膛,形成整体热源,均匀加热工件。风机有足够大的风量、风压,形成强迫对流循环,保证炉温和工件温度均匀。适合处理多种材质和尺寸工件的工艺要求,缩短了处理时间。风机两侧设有热电偶指示温度。炉盖与外壳之间采用法兰盘、螺栓可拆卸结构。用优质硅酸铝纤维毡经预压缩,交错粘贴成复合炉衬。周边是楔形和阶梯形,以增大与炉墙的结合面,形成可靠的软密封。炉门用优质铸铁门框,砌筑轻质耐火砖,结合面粘贴耐高温密封条,增设水冷、手轮快速压紧机构,防止变形、漏气。加热元件用优质电热合金丝绕制成螺旋管状,内部穿入高铝钒土套管,两端用绝缘子固定。按加热和炉温均匀度要求,交错安装在左、后、右侧炉墙与导风板之间的槽架上和炉底槽砖上。这样固定可靠,能避免反复加热后因位移变形而影响炉温均匀度;并可与炉气进行充分的热交换,减少热风阻力变化引起的炉温波动,也便于维修、拆装。

滚动底式炉的结构与箱式电阻炉基本相似,只是在炉底上有数条耐热钢制成的轨道,在轨道上放有特制的滚轮。炉底板或工件放在滚球上面,可大大减小工件进出的摩擦力。为操作方便,在炉门外还设有带滚轮结构的装料台。这种炉子适用于锻模的正火、退火、淬火及回火。

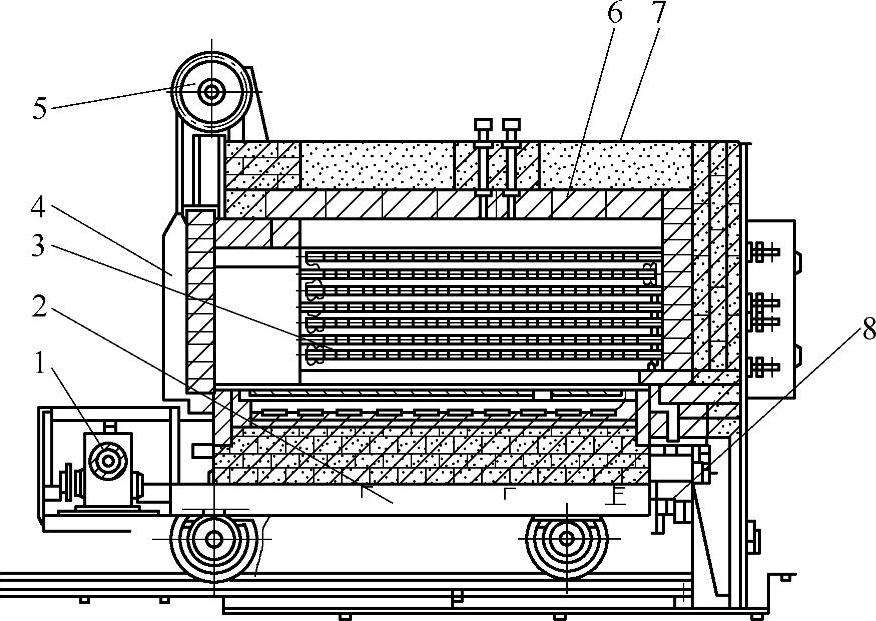

与箱式炉相比,台车式炉增加了炉底通电装置、台车密封装置、台车行走驱动装置等。适于大尺寸、重型零件的退火、正火、调质处理,可减轻劳动强度。图4-6是RT2-9型台车式电阻炉的结构。

图4-6 RT2-9型台车式电阻炉的结构

1—台车壁动机构 2—台车 3—加热元件 4—炉门 5—炉门升降机构 6—炉衬 7—炉壳 8—台车加热元件触头

(2)井式电阻炉 炉门向上开,工作室类似“井”形,适用于长形工件热处理。工件进出可用吊车,垂直吊挂,避免因自重引起的变形。故可提高热处理质量,减轻体力劳动,应用较广泛。由于炉体较高,为操作方便,一般都放在地坑中。

井式电阻炉主要有中温井式电阻炉、低温井式电阻炉及井式气体渗碳炉三种。

1)中温井式电阻炉的外壳是由钢板及型钢焊接而成,炉衬由轻质耐火砖砌成,电热元件呈螺旋状分布在炉膛内壁的搁砖上,炉盖的提升是由装在炉顶上的千斤顶或液压缸、气缸操纵的。中温井式电阻炉的结构如图4-7所示。

中温井式电阻炉主要用于长形工件的退火、正火和淬火加热,以及高速钢工件(如拉刀)的淬火预热和回火等。

2)低温井式电阻炉和中温井式电阻炉结构相似,使用温度小于等于650℃,用于钢件回火或非铁金属热处理。由于低温炉热传递以对流为主,所以在炉盖上安装风扇,以促使炉气均匀循环流动,使炉温均匀。

图4-7 中温井式电阻炉的结构

1—炉壳 2—炉盖 3—电热元件 4—炉衬

低温井式电阻炉的主要缺点是由于小工件堆放在一起容易阻碍气体流动,工件受热不均;另外,靠近电热元件的工件容易过热。

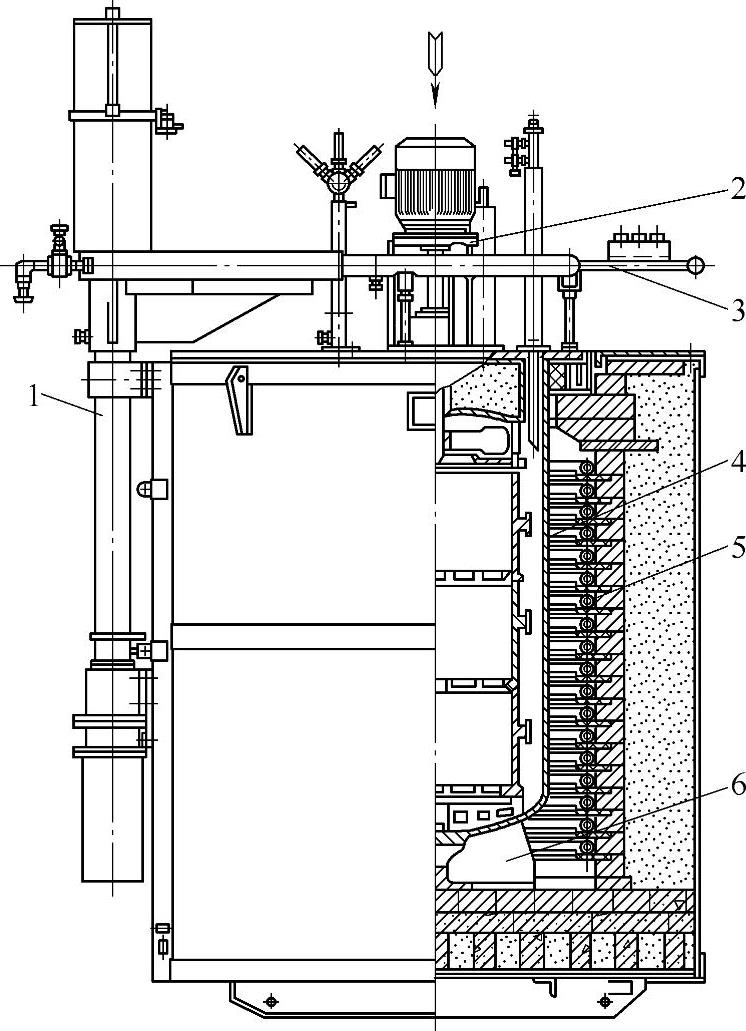

3)井式气体渗碳炉最高使用温度为950℃。除用于气体渗碳外,还可用于渗氮、碳氮共渗等化学热处理。其炉膛应有良好的密封性,保证活性介质具有稳定的成分和压力;活性介质要与电热元件隔离开,因此炉内放置一个耐热钢罐;为使介质均匀,炉盖上装有风扇。井式气体渗碳炉的结构如图4-8所示。

耐热钢炉罐内放置装工件用的耐热钢料筐,炉盖与炉罐之间用石棉绳和螺钉紧固,以保证炉子的密封性。炉盖上装有两根管子,一根用于滴入渗碳剂,另一根用于排除废气。工作时将废气点燃,可根据火焰的颜色和长短判断炉内气氛和压力。

4)滚筒式炉主要用于微型轴承套圈、钢球和各种小五金件等的淬火、正火、回火热处理和化学热处理。

图4-8 井式渗碳电阻炉的结构

1—升降机构 2—风扇 3—起落架 4—炉罐 5—电热元件 6—底座

该炉膛内有一个能旋转的可密封的筒形炉罐,炉罐旋转速度为0.85~8.5r/min,可无级调速。加热时不断转动,使工件均匀翻滚,以保证工件表面都能接触炉内气氛。滚筒常制成多角形,或在筒内壁焊上筋肋。装、出炉时炉体可上、下倾斜。工件加热完毕,打开滚筒口盖,使炉体与滚筒一起倾斜,工件即倒入淬火槽。这种炉子还可以通可控气氛或采用滴注方式。图4-9所示为RG-45型滚筒式电阻炉的结构。

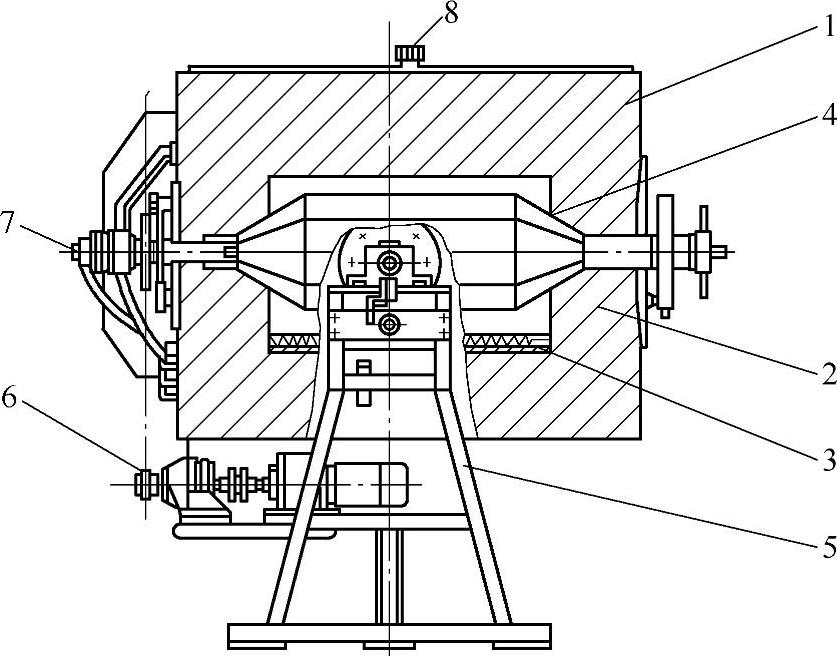

图4-9 RG-45型滚筒式电阻炉的结构

1—炉壳 2—炉衬 3—加热元件 4—炉罐 5—炉架 6—炉罐驱动装置 7—滴注头 8—热电偶座

2.电阻炉设计

(1)功率分配 为使炉膛温度均匀或按工艺要求分区分布炉温,需要将功率合理地分配在炉内的各个部分。因而,对不同形状尺寸和不同工艺用途的炉子,其功率分配也不相同。(https://www.xing528.com)

1)炉膛长度小于1m的箱式炉,炉膛两侧和底部的功率可平均分布。功率小于100kW的箱式炉,功率不划分区段,可在需要加大功率的部位,增加电阻丝的排布密度。对于大型箱式炉和台车式炉,炉门和后墙上也应布置电热体,靠近炉口1/3~1/4炉膛长度部位的功率要加大15%~25%。

2)井式炉的电热体布置在炉壁的四周,为使炉膛上、下温度均匀。对于功率较大的井式炉,常在深度方向上分为数个功率相同的加热区,分别进行控制。炉口处的散热大,可将自炉口至1/3~1/4的深度区域内的功率加大20%~30%。炉底部的热损失也较大,也可在靠近底部1/4~1/5的深度区域将功率加大5%~15%。考虑加大功率时,加热区少的取上限,反之取下限。炉膛深度小于2m的井式炉,功率可以平均分布,但是炉口及炉底附近的电热体排布密度高些,中间排布密度可稀疏一些。

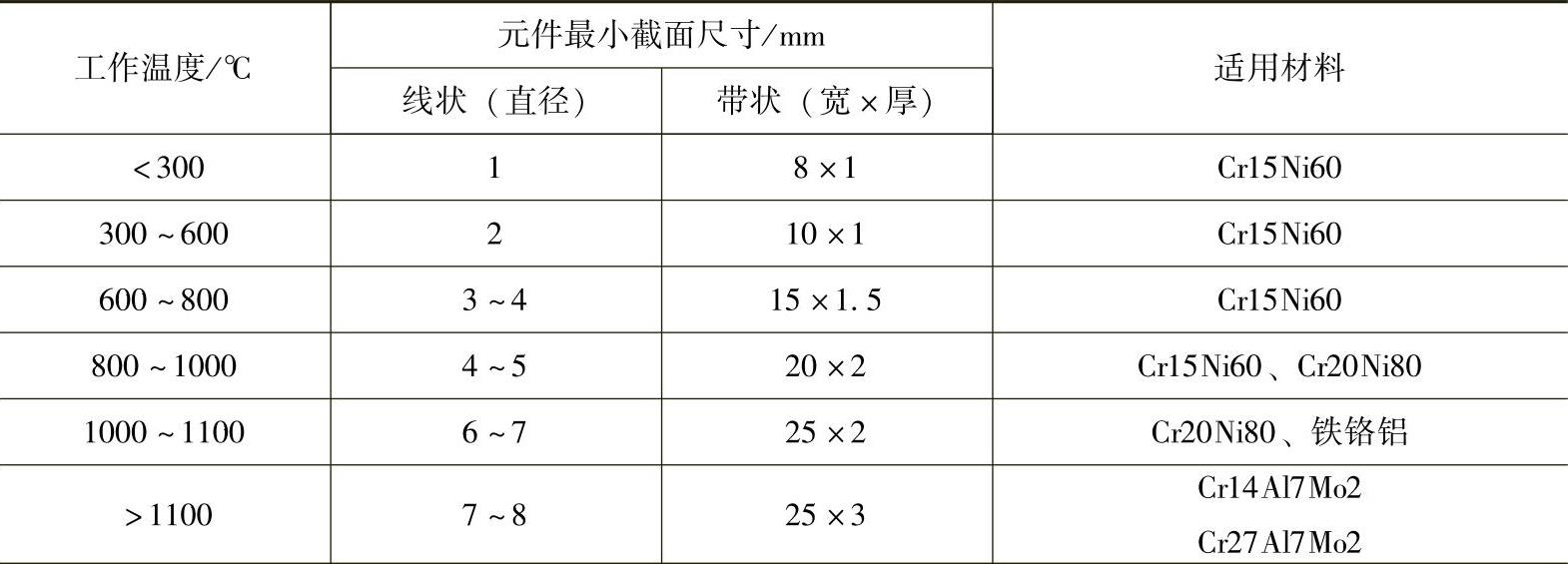

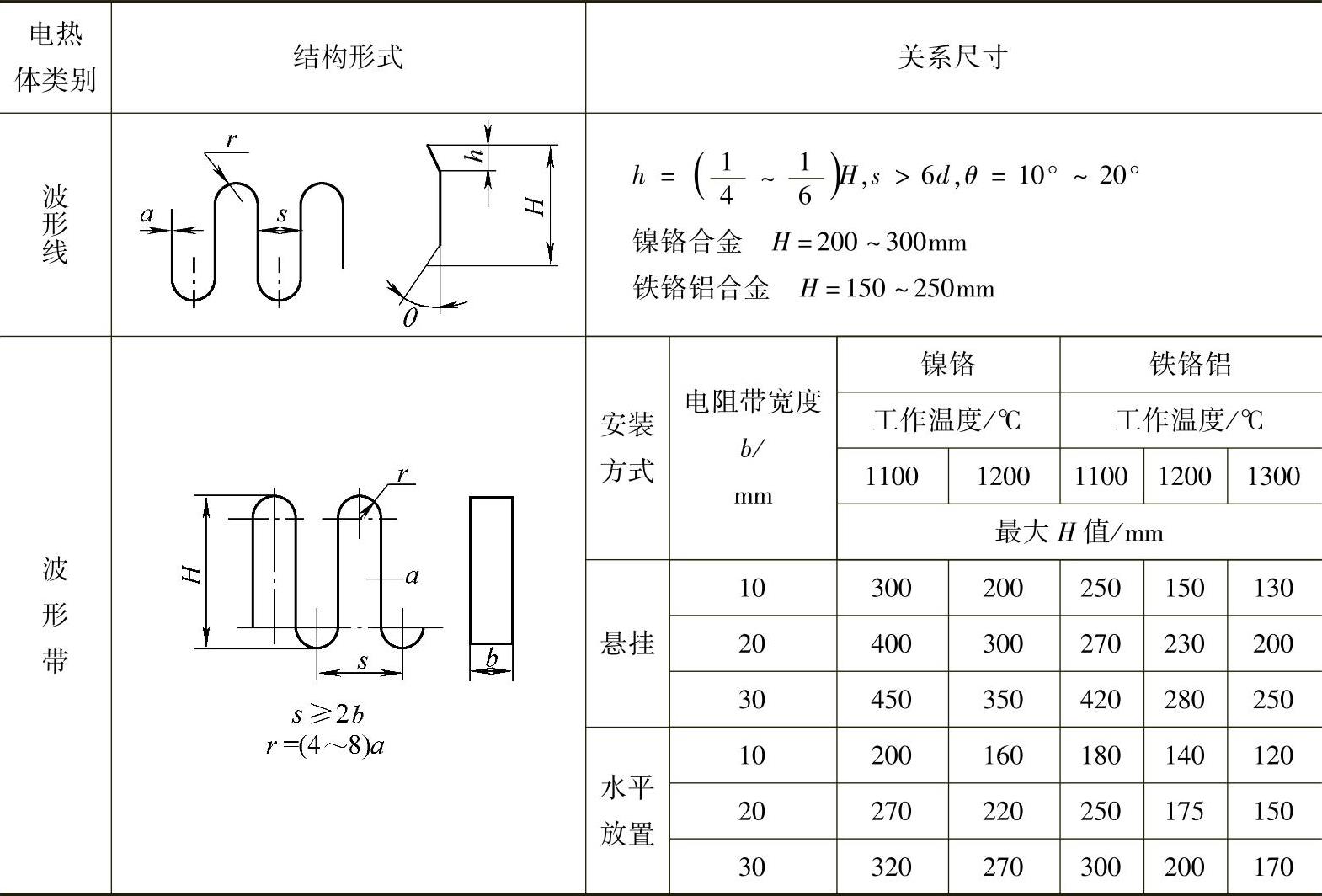

(2)合理选择电热体 按炉子使用温度合理地选用电热体材料、电热体的截面、电热体的表面负荷。电热体材料、温度与最小截面尺寸的选用见表4-6。

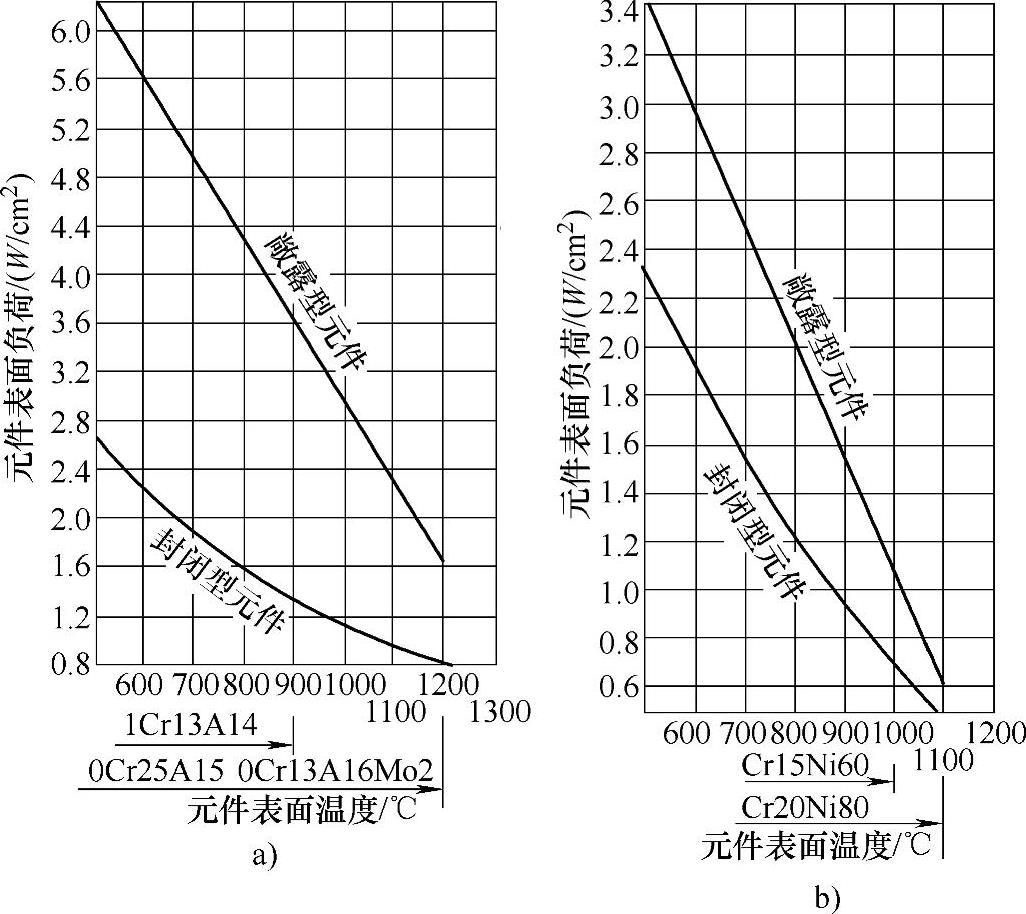

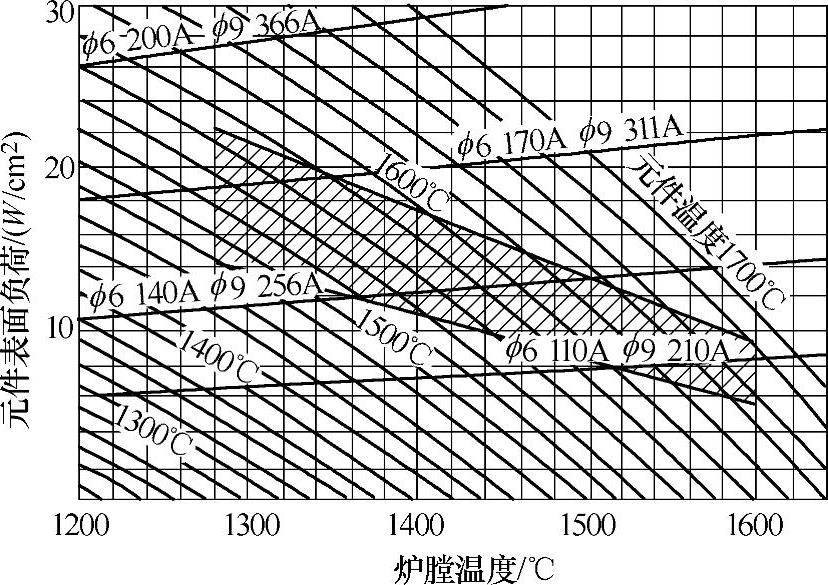

图4-10所示为常见合金电热元件的允许表面负荷率曲线。图中上限线表示敞露型元件在某些温度下的最高表面负荷率,下限线表示封闭型元件的低限表面负荷率,有时也可能低于下限线。一般情况下,应当在上、下限线之间选择。硅钼棒的表面负荷率曲线如图4-11所示。图中的阴暗线部分表示垂直安装的硅钼棒的正常工作范围。

表4-6 电热体材料、温度与最小截面尺寸的选用

图4-10 常见合金电热元件的允许表面负荷率曲线

a)铁铬铝系 b)镍铬系

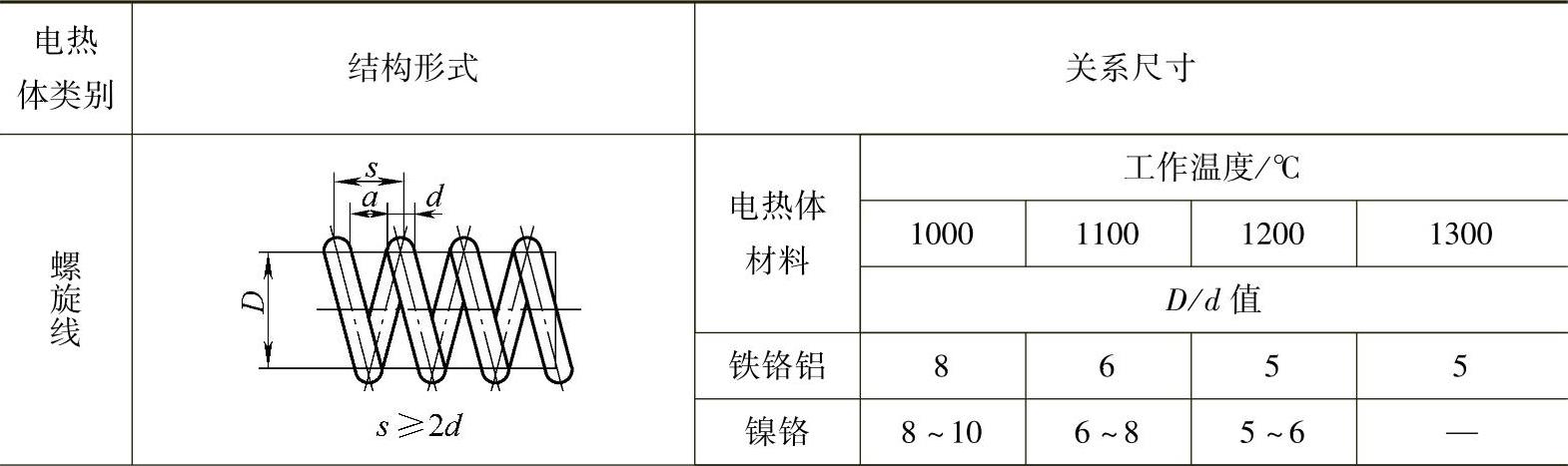

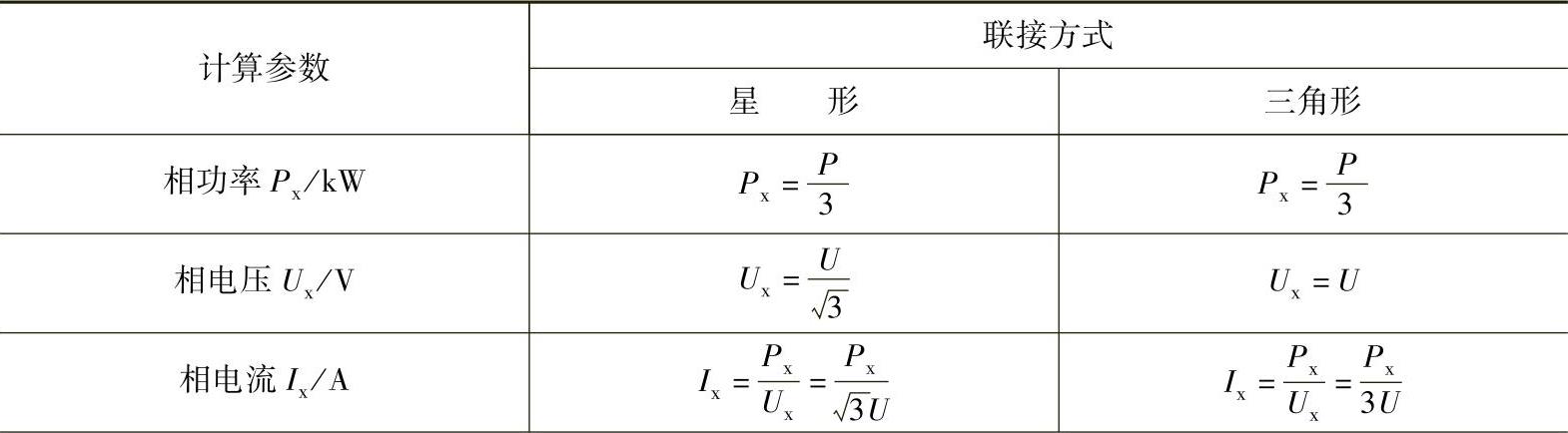

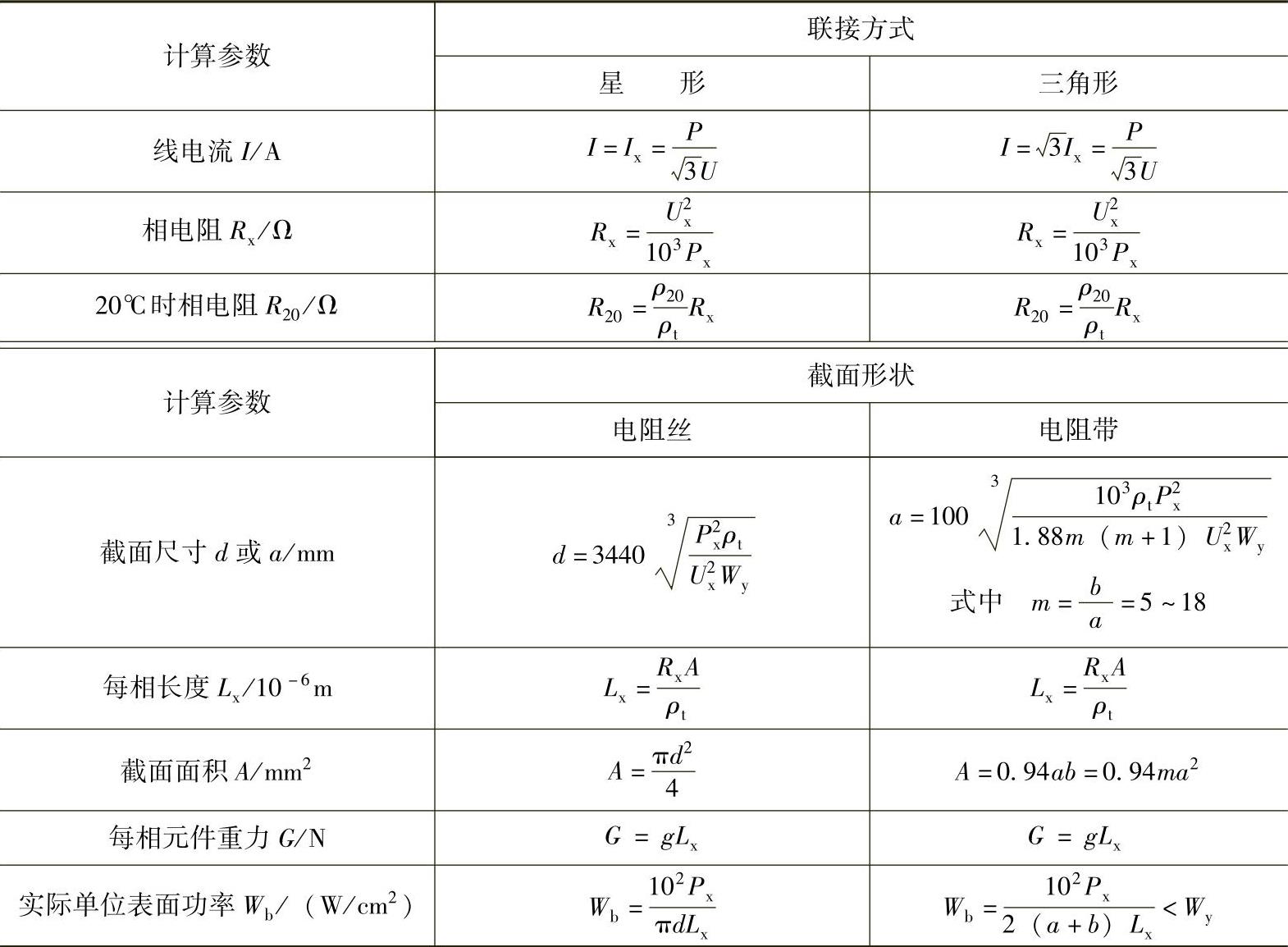

表4-7是几种常用电热体的结构尺寸。表4-8是电热体功率尺寸计算公式。

表4-7 几种常用电热体的结构尺寸

(续)

图4-11 硅钼棒的表面负荷率曲线

表4-8 电热体功率尺寸计算公式

(续)

注:a—电阻带厚度(mm);b—电阻带宽度(mm);d—电阻丝直径(mm);g—每米元件重量(N/m);U—线电压(V);Wy—允许的单位表面功率(W/cm2);P—安装功率(kW);ρ20、ρt—温度为20℃、t时电热体的电阻率(Ω·m)。

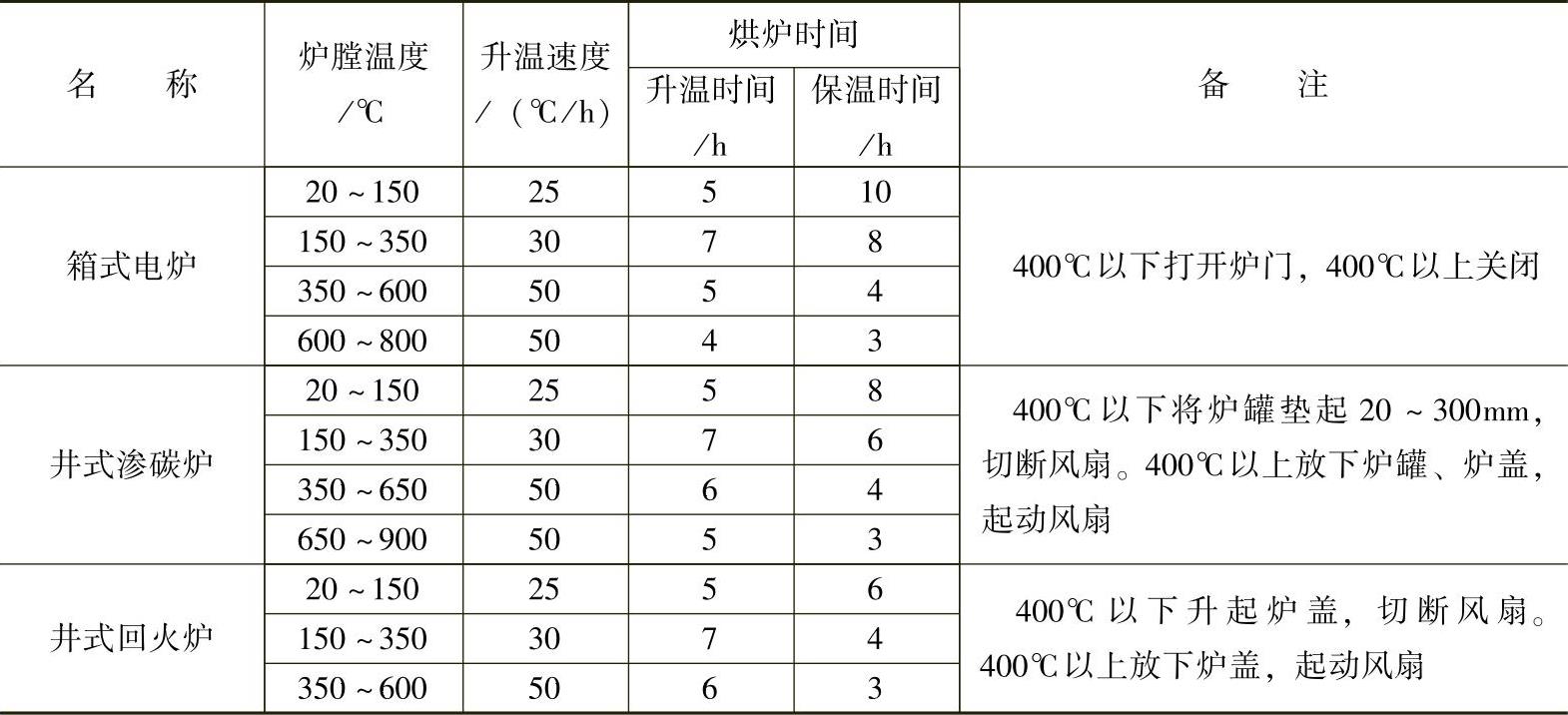

3.电阻炉的烘炉工艺

电阻炉的烘炉工艺见表4-9。烘炉分为三个阶段:

表4-9 电阻炉的烘炉工艺

1)0~200℃阶段是泥浆中的水分及砌体内的部分潮气的排出期,这时必须打开炉门,是水分排出阶段。在200℃时要保温较长的时间,保证水分的充分排出。

2)200~600℃阶段是砌体开始膨胀及膨胀变形期,这时应缓慢升温。如果升温快,往往容易因砌体急剧膨胀而产生裂纹、损坏,特别是硅砖或铬镁砖,膨胀更为严重。在此阶段更应注意升温速度,一般建议升温速度不超过50℃/h。

3)在600℃以上,可随炉子工作温度的不同而确定升温速度和保温时间,每升高100~200℃,也应适当保温一段时间,过急升温易于损坏砌体。

烘炉升温速度主要取决于砌体的热膨胀情况,如一般耐火粘土砖、高铝砖的砌体可按25~50℃/h的升温速度升温,耐火混凝土的砌体可按10~20℃的速度升温。

4.电阻炉的故障检查

从电源、炉体密封性、控温精度等方面进行电阻炉故障检查。

1)造成升温慢或升不到温度的原因有:网路电压太低;电热元件局部断路;电热元件电阻值不符合设计要求;炉内局部区域炭黑积累过多,使电热元件有短路现象;装料量过大;炉衬散热量过大;保护气体供给量过大;炉膛偏高,炉门处密封性过差;冷却系统供水量过大;非金属电热元件出现老化现象,电热元件连接方式不正确;热电偶热点位置不合理;炉用变压器输出电压不对;通风循环系统的风机旋转方向不对等。

2)造成炉膛温度不均的原因有:炉内电功率分配不合理;电热元件局部断路;炉衬塌陷造成局部热损失过大;炉门处散热量过大,炉体密封性不良,炉衬结构不合理,炉底处温度偏低;带循环风机的低中温炉炉气循环不均,循环风扇的力小,风力不足;热电偶安装位置及插入深度不能反映炉内真实温度,炉罐内外温差大(因测温元件一般都、在炉罐外);炉内电热元件分布不合理,非金属电热元件出现老化现象;向炉膛(罐)内通入保护气体量过大;炉膛内装料盘过高过密等。

3)炉子密封性差,工件氧化脱碳严重,影响工件加热质量。其原因有:炉门密封性不良;有保护气体的炉子,炉体密封性不良,保护气体引入及排出口位置设置不当;电热元件引出棒孔处密封不良;热电偶插入孔密封不良;炉门开启时冷空气逸入炉内;炉顶盖密封不良;炉底砂封系统局部密封不良;工件安放位置不当;耐热钢炉罐漏气;风扇轴处密封不良等。

4)温度控制失灵的原因有:仪表周围有较强的电磁场,仪表安装处环境温度超过允许范围,仪表本身出故障;热电偶补偿导线与电力线绞设在同一管道内造成干扰;热电偶接线端处直接受热辐射的影响或热电偶插入过深,致使自由端温度过高;热电偶和补偿导线的化学成分、组织结构等不符合技术要求,热电偶与补偿导线型号不配套;由于绝缘瓷子损坏、接线端处有污垢和补偿导线绝缘不良等因素,造成热电极间及与保护管和补偿导线间的短路热电,炉内气氛进入热电偶保护管内,对热电偶电极材料造成侵蚀,导致热电特性变化;热电偶插入炉膛内与电热元件距离太近。

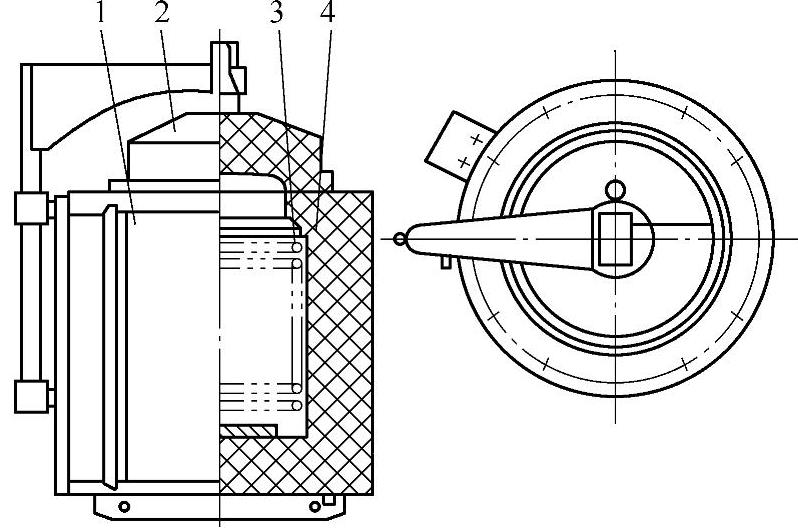

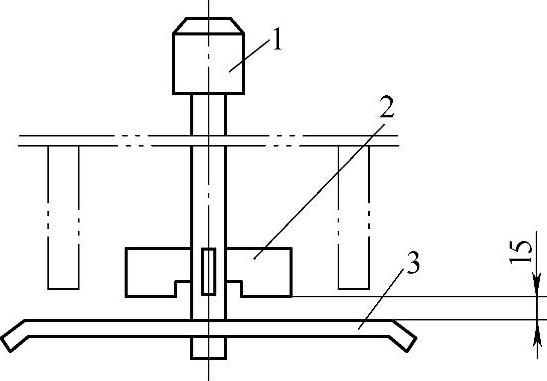

5)井式气体渗碳炉的大修后炉罐内温差大,不能满足工艺要求时,应该检查炉罐内炉气循环情况。当炉盖盖好并起动风扇后,发现炉盖上U形压力表指示偏低;当打开炉盖后,发现风叶和挡板的距离偏大。调整风扇叶轮和挡板间的距离,由15mm减到10mm(见图4-12)。当仪表指示为960℃时,罐内温度场温差为±5℃,可满足工艺要求。

图4-12 叶轮和挡板间距的调整

1—电动机 2—叶轮 3—挡板

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。