数控铣床(加工中心)常用量具主要包括内外径游标卡尺、千分尺、游标万能角度尺、百分表、三坐标测量仪、对刀仪等。

一、游标卡尺

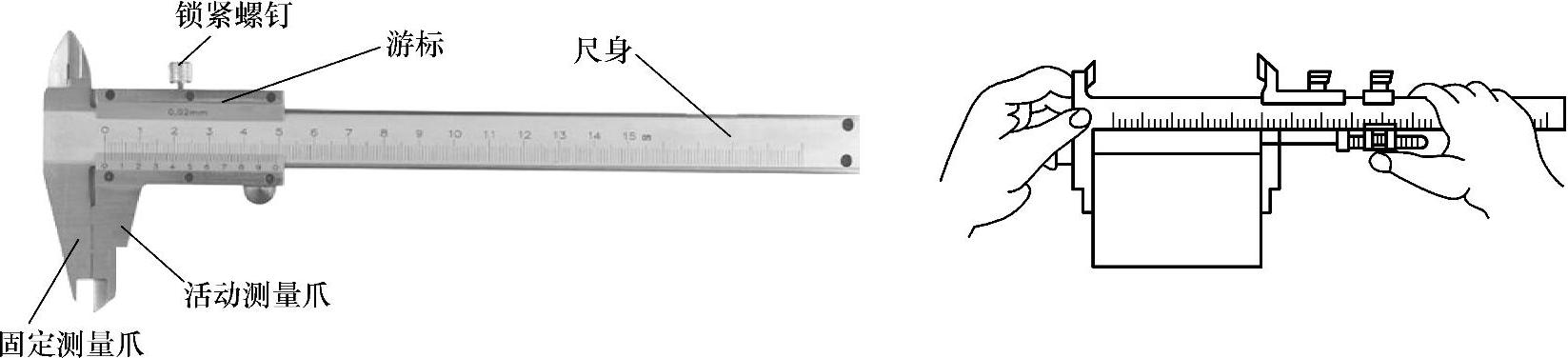

游标卡尺是生产中应用较广泛的通用量具,可以用来测量工件外径、孔径、长度、深度及沟槽宽度等。其分度值有0.02mm、0.05mm和0.1mm三种。如图1-77所示,游标由主标尺和游标尺等组成,使用时,松开制动螺钉,用手轻拉轻推移动游标,使活动测量爪移动与零件表面相接触,从而来检测零件相关尺寸。使用游标卡尺时应注意测量力要适当,过大或过小都会产生测量值误差。

图1-77 游标卡尺及其使用

游标卡尺的其他使用测量方法如图1-78所示。

图1-78 游标卡尺的其他使用方法

a)测量槽宽 b)测量孔径 c)测量深度

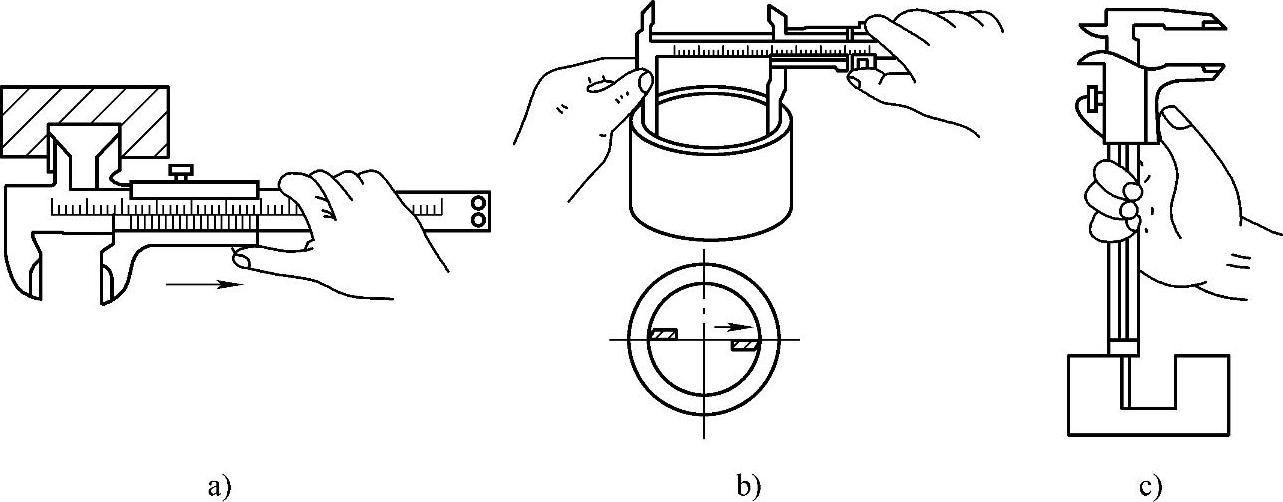

常见分度值为0.02mm游标卡尺的使用及读数方法如下:

1)将工件置于固定卡爪与活动卡爪之间,工件紧密接触不能倾斜。

2)先读整数、再读小数。看游标尺零标线的左边,主标尺上最靠近的一条标尺标线的数值,读出被测尺寸的整数部分;看游标尺零标线的右边,数出游标尺第几条标尺标线与主标尺标尺标线对齐,读出被测尺寸的小数部分,即游标读数值乘其对齐标尺标线的顺序数,如图1-79所示。

图1-79 游标卡尺读数示例

3)得出被测尺寸,把上面两次读数的整数部分和小数部分相加,即是所测尺寸,示例中读数的整数部分是133mm,游标的第11条线与主标尺标尺标线对齐,所以读数的小数部分是0.02mm×11=0.22mm,则被测工件尺寸为(133+0.22)mm=133.22mm。

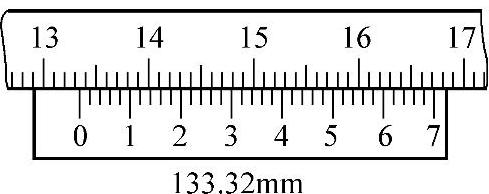

二、千分尺

外径千分尺是生产中常用的一种精密量具,其分度值为0.01mm、0.001mm、0.002mm和0.005mm四种。外径千分尺的外形及使用方法如图1-80所示。在千分尺的固定套管中间刻有一条读数的基准线,在基准线的上、下两侧刻有两排标尺标线,每排标尺标线间距为1mm,上下两排错开0.5mm,这样根据这两排标尺标线就可以很直观地读出毫米数和半毫米数。微分筒圆周平分为50格,每转动一格,测微螺杆轴向移动0.01mm,当微分筒转动一周时,测微螺杆轴向移动0.5mm,即固定套管上的半格。

图1-80 外径千分尺的外形及使用

使用千分尺测量时,可以单手握、双手握或将千分尺固定在尺架上,注意先转动微分筒,当测量面接近工件时,转动测力装置,当发出嗒嗒响声2~4声后即可读数。

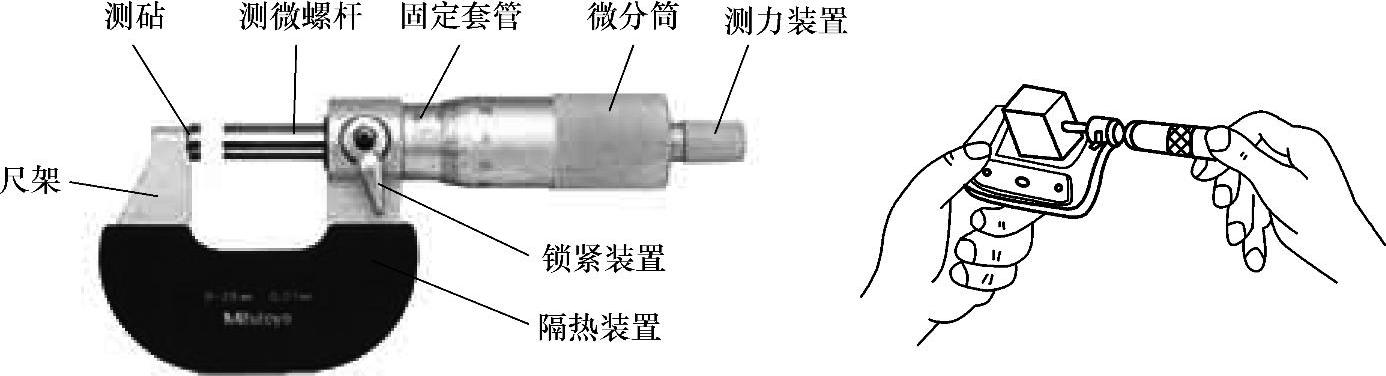

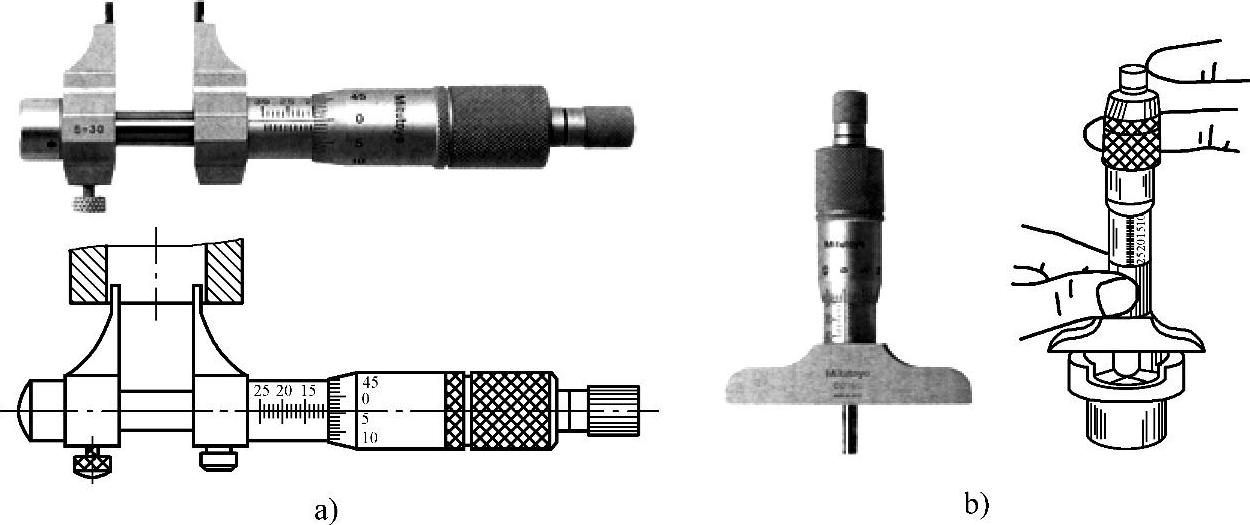

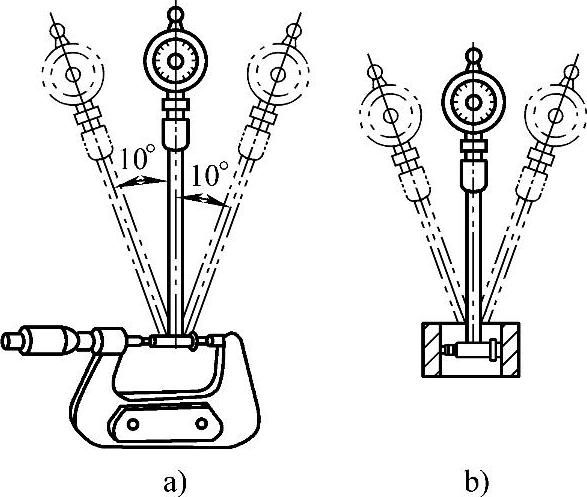

两点内径千分尺与深度千分尺的使用测量方法如图1-81所示。

图1-81 两点内径千分尺及深度千分尺的使用测量方法

a)两点内径千分尺 b)深度千分尺

两点内径千分尺在测量内槽时,必须将千分尺微分筒旋转轴线与槽侧面垂直,否则测出的结果值偏大,测量时还应看测微螺杆固定和松开时的变化量。深度千分尺在测量时,必须使千分尺微分筒旋转轴线与槽底面相垂直,否则测出的结果值偏大,测量时也要看测微螺杆固定和松开时的变化量,两者的读数方法同外径千分尺。

如图1-82所示,两点内径千分尺的读数方法可以分为以下三个步骤:

1)读出微分筒边缘在固定套管上所在位置的毫米数和半毫米数。

2)读出小数部分数值,固定套管基准线对齐的微分筒的格数×0.01mm。

3)读数=固定套管上的毫米数+微分筒的格数×0.01mm。

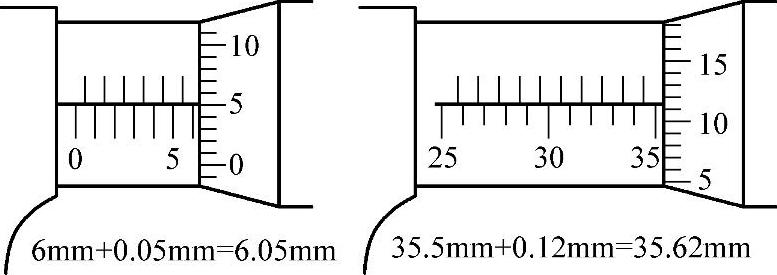

三、游标万能角度尺

游标万能角度尺是用来测量精密零件内外角度或进行角度划线的角度量具,如图1-83所示。测量时,根据被测部位的情况,首先调整直角尺或直尺的位置,用卡块上的锁紧装置把它们紧固住,再来调整基尺测量面与其他有关测量面之间的夹角。这时,要先松开制动头上的螺母,移动主尺作粗调整,再转动扇形板背面的微动装置作细调整,直到两个测量面与被测表面密切贴合为止。然后拧紧锁紧装置上的螺母,把主尺和游标尺取下来进行读数。

图1-82 两点内径千分尺的读数方法

图1-83 游标万能角度尺

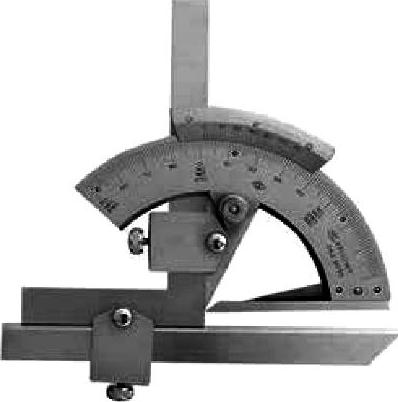

游标万能角度尺的分度 值有2′和5′两种,测量范围为0°~320°,测量不同范围角度分四种组合方式,测量角度分别是0°~50°、50°~140°、140°~230°和230°~320°。

(1)测量0°~50°之间角度 直角尺和直尺装配如图1-84a所示,将工件的被测部位放在基尺和直尺的测量面之间进行测量。

(2)测量50°~140°之间角度 直尺装配如图1-84b所示,使它与扇形板连在一起,将工件的被测部位放在基尺和直尺的测量面之间进行测量。

(3)测量140°~230°之间角度 直角尺装配如图1-84c所示,须将直角尺短边与长边的交线和基尺的尖棱对齐。将工件的被测部位放在基尺和直角尺短边的测量面之间进行测量。

(4)测量230°~320°之间角度 装配如图1-84d所示,只留下扇形板和主尺(带基尺)。将工件被测部位放在基尺和扇形板测量面之间进行测量。

图1-84 游标万能角度尺不同角度组合示意图(https://www.xing528.com)

游标万能角度尺的标尺原理:主尺(尺身)标尺每格为1°,游标尺上30格与尺身上29格的弧长相等,即游标尺上每格对应的角度为29°/30,所以尺身1格与游标1格相差1°-29°/30=1°/30,即相差2′,即游标万能角度尺的分度值为2′。

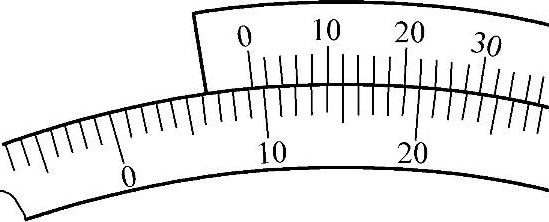

图1-85 游标万能角度尺读数

游标万能角度尺与游标卡尺的读数方法相同,即从尺身上读出与游标零线左边最近的标尺标线数值,该数值即为被测角度的整数值;再从游标上读出与尺身标尺标线对齐的那一标尺标线的数值,该数值即为被测角度的“分”数值;然后将两数值相加得到被测角度的读数值。如图1-85所示,读数的整数部分是9°,游标的第8条线与尺身标尺标线对齐,所以读数的小数部分是2′×8=16′则被测工件角度为(9°+16′)=9°16′。

图1-86 百分表头及内径百分表

图1-87 百分表测量工件

a)在外径千分尺上对值 b)内径百分表摆动测量孔径

四、百分表

百分表用来找正工件或夹具的安装位置,检验零件的内孔形状精度、尺寸精度或相互位置精度。百分表和千分表的结构原理基本相同,两者比较,千分表的读数精度比较高,即千分表的分度值为0.001mm,而百分表的分度值为0.01mm,在企业车间里经常使用的是百分表。百分表头及内径百分表如图1-86所示。

内径百分表经常用来检验测量工件的尺寸精度、形状和位置误差。按制造精度不同可分为0级(IT4~IT6)、1级(IT6~IT16)和2级(IT7~IT16)。

将内径百分表头安装在表杆上可用来测量孔径及孔的形状误差,内径百分表的测量范围有6~10mm、10~18mm、18~35mm、35~50mm、50~100mm、100~160mm、160~250mm等。

内径百分表检测工件与内径千分表相比较,误差较大,一般为±0.015mm。具体测量孔径时,先在外径千分尺上取孔径的整数值,如图1-87a所示。将内径百分表活动测头用手轻按定位装置,放入外径千分尺两个测杆内,并摆动内径百分表杆以最小值作为基准,转动表盘调零点,实施预先调零值。检测零件时将调好的内径百分表在孔的轴向截面内充分地摆动,如图1-87b所示,观察指针读数,以最小值作为读数值。若读数为零,说明被测孔径与标准的直径相等;若指针顺时针方向离开零位,说明被测孔径小于标准孔径;若指针逆时针方向离开零位,说明被测孔径大于标准孔径。

五、三坐标测量仪

三坐标测量仪又称为三坐标测量机或三坐标测量床,简称CMM,是指在三维可测的空间范围内,能够表现几何形状、长度及圆周分度等测量能力的仪器。三坐标测量仪是将被测工件放入它允许的测量空间,精确地测出被测工件表面多点在空间三个坐标位置(X,Y,Z)的数值,能够根据测头系统返回的点数据,将这些点的坐标数值经过计算机数据处理,拟合形成测量元素,如圆、球、圆柱、圆锥、曲面等,再经过计算机进行数据处理得出其形状、位置公差及其他几何量数据。三坐标测量仪如图1-88所示。它包括导向机构、测长元件、数显装置及工作台等。

三坐标测量仪应用相当广泛,它是一种设计开发、检测、统计分析的现代化的智能检测工具。目前使用的三坐标测量仪有桥式测量仪、龙门式测量仪、水平臂式测量仪和便携式测量仪。测量方式大致可分为接触式与非接触式两种。

操作时须注意:探针的有效长度,以及用探针去碰触工件时应尽可能与工件的被测量面保持垂直。正确有效地使用探针来碰触量测工件,可以避免许多测量上不必要的误差产生。但是在实际碰触取点时,至少需保持与垂直面角度在±30°以内,以防止探针打滑而造成检测重复精度不准。

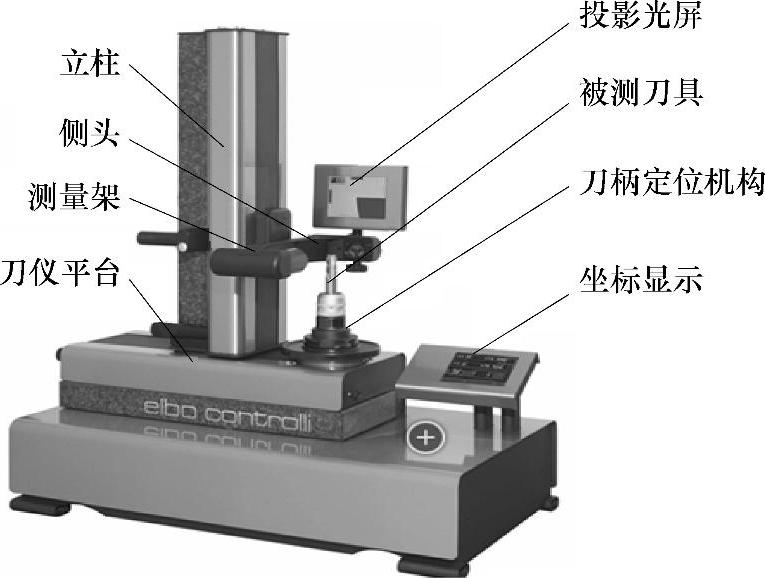

六、对刀仪

对刀仪主要用于刀具预调、确定所用刀具在刀柄上装夹好后的轴向尺寸和径向尺寸以供加工时使用,或刀具磨损后需重新测量刀具的主要参数,确定刀具的补偿值,输入机床后再进行加工。对刀仪如图1-89所示。

图1-88 三坐标测量仪

图1-89 对刀仪

1.对刀仪的组成结构

(1)刀柄定位机构 用一个回转精度很高且与刀柄锥面接触面很好且带拉紧机构的装置,将刀柄紧固于对刀仪主轴端处,该主轴轴线对测量轴Z、X向有很高的平行度和垂直度要求。

(2)测头部分 测头部分有接触式和非接触式测量之分。接触式测量用百分表直接测刀齿最高点,这种检测精度可达0.002~0.001mm,特点是直观,但容易碰伤表头与刀具切削刃部分。非接触式测量用得最多的是投影光屏,投影物镜放大倍数有10倍、15倍、30倍等,测量误差一般在0.005mm左右,特点是测量不直观,但可以综合检测切削刃的质量。

(3)Z、X轴尺寸测量机构 Z、X轴尺寸测量机构可以通过带动测头部分两个坐标移动,测得Z、X轴尺寸,即为刀具轴向尺寸和半径尺寸。

(4)测量数据处理装置 对刀仪配置测量数据处理装置可以实现对参数数据的存储、输出、打印等,若通过联网还可以实现FMC、FMS的有效刀具管理。

2.对刀仪的使用注意事项

1)测量前应用标准对刀心轴进行校准(包括X、Z两坐标轴)。

2)静态测量的刀具尺寸与实际加工出的尺寸之间有差别,因此对刀时要考虑一个修正量,径向尺寸一般要偏大0.01~0.05mm。

思考练习

1.简述数控铣削夹具选择的一般原则。

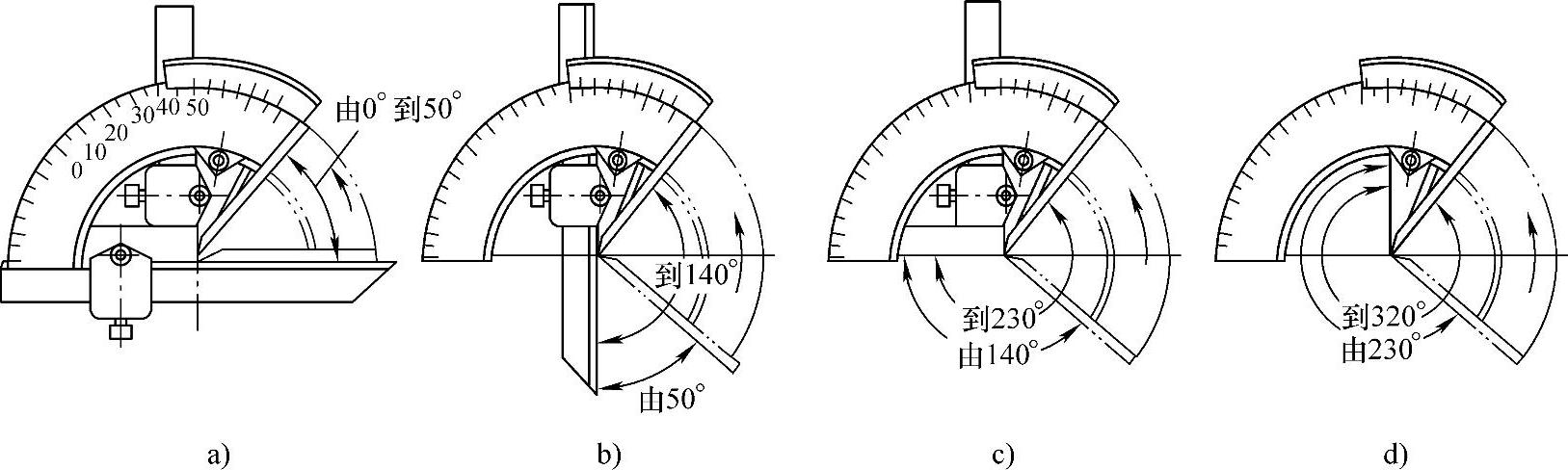

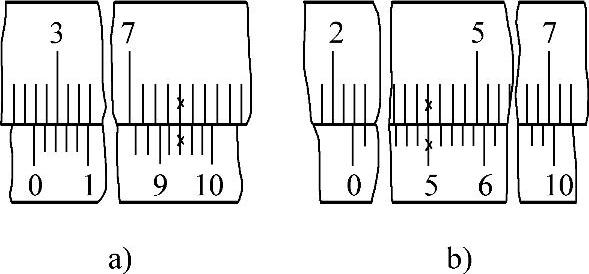

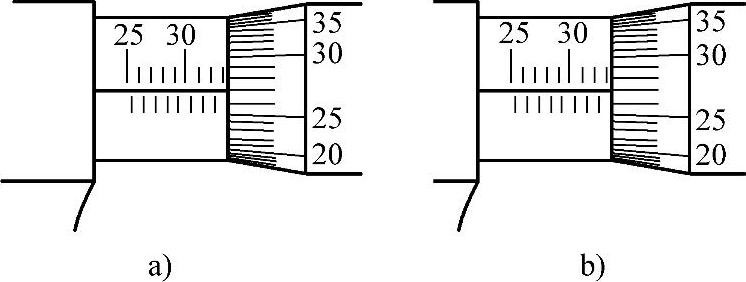

2.分度值为0.02mm的游标卡尺读数如图1-90a、b所示,请读出其读数。

3.分度值为0.01mm的千分尺读数如图1-91a、b所示,读出其读数。

图1-90 游标卡尺读数

图1-91 千分尺读数

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。