与蒸汽(水)作为传热介质的情况不同,有机热载体在使用过程中受到过热超温、氧化变质和化学污染等因素的作用时,会发生品质变化,并且在绝大多数情况下,有机热载体的品质变化是不可逆的。这些变化的轻微影响是降低有机热载体的使用寿命,严重时会造成有机热载体炉火灾事故。所以在有机热载体的使用过程中,必须重视对有机热载体品质实际状况及其变化情况的检测,同时应该对有机热载体品质产生影响的因素和存在的问题及时采取适当措施予以解决[56]。

(1)过热超温

1)有机热载体超温的原因。通过有机热载体的热稳定性实验,可以确定其在实验条件下由于试验温度的作用产生的变质率。在工业有机热载体传热系统的实际运行过程中,有机热载体可能会造成过热超温,各种影响因素之间存在的相互关系交互影响比实验条件造成的过热超温后果更为严重。

由于有机热载体炉中的火焰及烟气温度,对有机热载体的加热强度要大大高于实验条件下的加热温度,即使在系统正常操作条件下,有机热载体也会不可避免地存在一定程度的过热超温。根据流体力学的原理,流体在流经固体表面的情况下,在固体表面处由于摩擦力的影响会存在一层很薄且不流动的边界层,其厚度与流体的流动状态,即雷诺数Re的大小有关,或是说与流体的流速、黏度和固体表面的形状有关。

根据传热学原理,当流体与固体表面进行对流换热时,边界层内的流体是以热传导的方式进行换热。由于流体热传导的传热效率低于流体对流换热的效率,所以边界层内存在较大的传热阻力,使得边界层内的流体温度几乎与固体表面的温度相同。在锅炉的炉内传热过程中,炉膛温度高达1000℃以上(气体燃料),甚至1500℃以上(燃煤),炉管的内外表面既受到炉膛火焰的辐射又受到管内有机热载体的冷却,从而达到一个传热过程的动态平衡。但从传热温差分析,炉管的内表面温度,即边界层内的有机热载体温度要始终高于有机热载体主流体温度。这也就表明,在锅炉正常运行过程中,边界层中的有机热载体一直是处在过热超温状态,存在一定程度的过热裂解现象。系统内的有机热载体使用时间越长,有机热载体中超温裂解产物的积累量就越多。

所以,有机热载体在正常使用过程中,也会存在一定程度的过热超温,但只要所选择的有机热载体热稳定性适当,锅炉设计的面积热强度合理,炉管内流速不低于锅炉允许的最低安全流速,系统操作方式正确,有机热载体的过热裂解量可控制在每年2%~3%的范围内。因此,正常操作过程中存在的过热超温对系统安全和经济运行的影响应该是有限的。

由于有机热载体长期工作在高温条件下,受到高温的作用,如果锅炉和系统的设计有缺陷、工艺条件不合理、有机热载体选择不合适或者操作方式不正确,只要其中任何一种原因存在并在某种工况条件下引发该种原因对传热过程产生影响,都会造成有机热载体的严重过热超温。

由上述情况可以看出,有机热载体系统中的各个组成部分都存在着相互依存、相互作用和相互影响的关系,一旦他们相互之间的正常关系被破坏,就会对系统的正常运行产生影响并会在安全方面造成危害。由于有机热载体具有对温度非常敏感的弱点,所以无论系统受到何种原因带来的影响,都会使处在高温条件下的有机热载体受到过热超温的严重伤害。

另外,由于有机热载体在实际使用过程中,受到系统中已经存在的各种缺陷和偶然发生的不同事故的影响,也会造成过热超温问题的发生,导致有机热载体品质变化[60-64]。

2)有机热载体过热超温的后果。有机热载体过热超温造成有机热载体的裂解和聚合反应,而裂解和聚合的结果是其原有的化学成分形成沸点更低的裂解产物和沸点更高的聚合产物,即低沸物和高沸物。低沸物会在运行条件下部分气化并以气泡形式在有机热载体中存在,有机热载体中的气泡会使循环泵出现气蚀,恶化锅炉炉管的传热,造成有机载体加剧过热裂解。高沸物会在运行条件下增加有机热载体的黏度而恶化锅炉的传热,也会造成有机热载体加剧过热裂解。此外,还有可能在炉管壁面上形成结焦,使管壁增加热阻并导致钢材过热而爆管。由于其自身品质劣化的原因,加上原有各种缺陷继续产生不良影响,有机热载体在使用的情况下受到变质产物的影响,加快品质劣化,致使有机热载体品质从量变发展到质变,最终使其整体状况发生根本性变化,造成有机载体的彻底报废或酿成系统运行的安全事故。

(2)氧化变质

有机热载体属于有机物的混合物,因此,如果裸露在空气中,容易与空气中的氧气发生氧化反应,从而形成氧化物。

1)有机热载体氧化变质的原因。有机热载体作为传热介质长期工作在高温条件下,高温环境下的有机物与空气接触时,其氧化反应速度比在常温下氧化高出数十倍甚至上百倍。

开式有机热载体系统中的敞开式膨胀罐正好是一个具备高温、空气和有机热载体三个快速氧化基本条件的环境,这就是有机热载体极其容易在开式膨胀管内发生快速氧化和变质的原因。(https://www.xing528.com)

而系统中的操作条件不稳定造成的有机热载体工作温度波动则是推动其加速氧化的催化剂。特别是在间歇式操作的系统中,或是系统热负荷及操作温度频繁变化的系统中,由于膨胀罐内的液位因系统内有机热载体操作温度的波动而大幅波动,使得膨胀罐内的介质温度较其他具有稳定负荷的系统温度更高,并且造成罐内外空气频繁流动,空气和介质之间的搅动接触更剧烈,两者的氧化反应加快,氧化的后果更严重。

2)有机热载体氧化变质的后果。有机热载体在不同的条件下被氧化后会形成不同的氧化产物,且已经不是实际意义上的有机热载体了。它们的化学成分很复杂且其性质很不稳定,受热时极易发生变化,同时也会继续被氧化,生成不同性质的其他物质。这些氧化产物对在用有机热载体整体品质的危害和系统安全操作的影响是非常明显的。

有机热载体开始发生氧化时,其颜色逐渐加深,且黏度增大,随着其氧化的加剧,中和值明显增加,黏度继续加大,开式导致传热恶化,产生过热超温问题。继续的氧化可以使有机热载体生成固体物质,加上黏度升高的影响,会严重影响锅炉的传热过程和加剧超温裂解的程度,同时也会因超温裂解加剧而产生更多的低沸物和高沸物,而低沸物的排放过程又会加速有机热载体的氧化,高沸物的存在加大了炉管结焦的可能性。

在有机热载体的运行过程中,由于氧化和过热两种因素相互影响并形成恶性循环,从而导致有机热载体品质的持续劣化直至其报废。

在用有机热载体的氧化及其对有机热载体品质的危害程度,可以定期采样,对其进行准确定量检测的方式来进行判断。有机热载体由于氧化导致品质变化,可以通过样品分析报告的中和值,黏度和不溶物等几项检测指标的变化判定和量化。有机热载体的氧化后果非常严重,是导致其品质急剧劣化的一个重要原因。

(3)化学污染

1)化学污染的原因。有机热载体的化学污染主要来自系统外部,有两种途径可以导致系统内有机热载体的污染。一种来自于工艺系统中被加热介质的泄漏,但被加热介质的操作压力高于有机热载体侧的操作压力,在换热设备又存在缺陷的情况下,系统内就有可能发生被加热介质的泄漏;另一种是有机热载体在运输、贮存和注入系统的过程中被污染,使污染物进入了系统,或新安装的设备及管线未能清除内部存在的污染物质,造成有机热载体进入系统后被污染。

此类问题大多是偶然发生的且以人为因素为主,所以应在有机热载体系统操作过程中和管理程序上予以防范,以避免化学污染事故的发生[65]。

2)化学污染的危害。一些非有机热载体的物质并不是在高温下具有热稳定性的物质,它们在系统中存在会导致两种可能性:一是它们会在高温作用下发生裂解和聚合,形成高沸物和低沸物,同时造成有机热载体品质的变化,并引起系统内传热过程破坏和恶化;另一是它们可以与有机热载体发生化学反应,导致有机热载体的化学性质变化,此种危险性不仅在于其他的化学物质污染了有机热载体,更重要的是如果在高温条件下两者发生不明后果的化学反应,就会给有机热载体以及系统操作带来很大危险[66,67]。

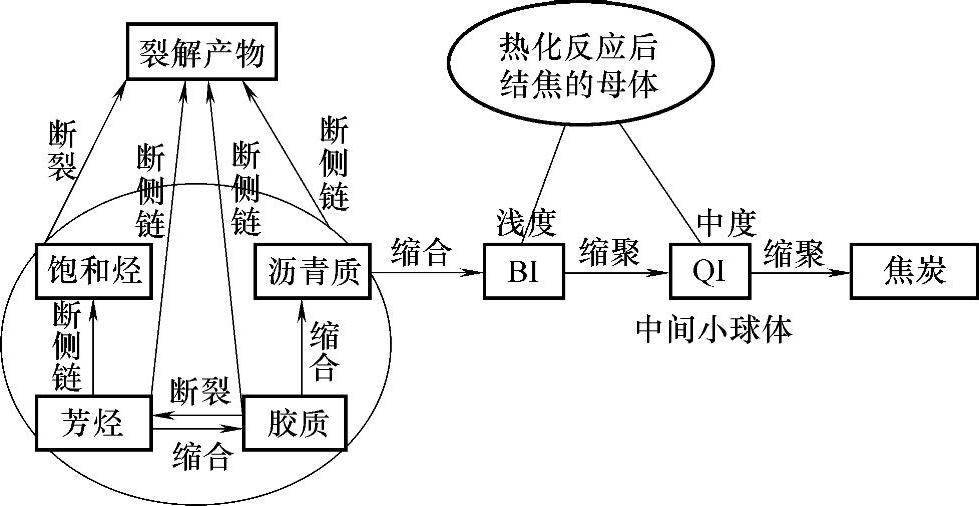

过热超温,氧化及化学污染给有机热载体带来的品质变化基本上都是不可恢复的变化,由此造成的有机热载体组分发生的是不可逆的化学反应,如图2-3所示。

图2-3 有机热载体不可逆化学反应示意图

综上所述,有机热载体介质的过热超温、氧化和化学污染虽然是不可避免的,但又是可以预防的。预防的关键在于科学地设计系统和锅炉,合理地选择有机热载体和工艺操作参数,正确地进行设备和系统操作运行,定期地检测有机热载体品质变化和及时地解决系统中存在的问题[5]。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。