4.5.3.1 120℃时镓对4种金属材质的腐蚀趋势

高温下,随着腐蚀的持续进行,弱耐蚀材料表面的镓球会逐渐没入基底材料。图4-6为4种金属基底材料在120℃与液态镓球静态接触的腐蚀率曲线[1]。

图4-6 120℃镓对4种金属基底材料的腐蚀率曲线

图4-6中纵坐标腐蚀率η(t)定义为:

其中,S(t)定义为摄像头在t时刻拍摄的液态镓球面积,S0为腐蚀前初始镓球面积,并假设体积与面积之间具有3∶2的尺度关系,实际计算中镓球面积以采集图像中该区域的像素数表示。从图4-6中可以看出,液态镓对6063铝合金具有强烈的腐蚀作用,从150 min开始,腐蚀剧烈进行,在近30 min内腐蚀率从0.2上升至1.0,说明在该斜率最大的区域内有近80%的镓球腐蚀渗入铝基底中,并最终完全没入铝基底。相对铝材质的剧烈腐蚀,T2铜、阳极氧化着色处理6063铝合金以及1Cr18Ni9不锈钢从采集图像上观察,在近5 h内没有明显腐蚀迹象,图4-6中3种材质的曲线波动是由于摄像头分辨率有限所至,如果采用分辨率更高的摄像头,将会得到更为精确、接近水平的曲线。

图4-7为120℃镓对6063铝合金静态/动态腐蚀情况对比[1]:(a)未对镓球施加扰动;(b)对镓球施加小扰动。可明显看出,未施加扰动的腐蚀铝板呈现出近似圆形的腐蚀阴影,且随时间向四周扩散。而对镓球施加小扰动后的铝板,液态镓会从旁侧的腐蚀区域鼓起,说明液态镓对铝的渗入作用非常强烈,流动的液态镓会对基底材料产生强烈的冲刷作用。因此,在液态金属散热设备中,由于静态腐蚀和动态腐蚀的综合作用,单纯的6063铝合金不能用作镓容器的结构材料。而对于T2铜、阳极氧化着色处理6063铝合金以及1Cr18Ni9不锈钢,没有类似现象。因此,这3种材料可定义为耐蚀材料,但仍需对其进行长期腐蚀实验,以计算其真实腐蚀速率,并确认其是否可成为液态金属芯片散热系统的理想结构材料。

图4-7 镓对铝腐蚀状态

(a)未对镓球施加扰动;(b)对镓球施加小扰动。

4.5.3.2 基底材料SEM/EDX实验及分析

1.腐蚀表面SEM分析

基底材料腐蚀表面扫描电镜观察可以获得对腐蚀形貌的直观认识。下列实验中[1],4种基底材料分别经过如下处理:6063铝合金经5 h腐蚀(120℃)、T2铜、阳极氧化着色处理6063铝合金以及1Cr18Ni9不锈钢控制在60±0.5℃条件下连续腐蚀30天。图4-8展示了6063铝合金和T2铜的腐蚀前后表面形貌对比。

图4-8 基底材料未腐蚀/腐蚀表面形貌对比

(a)6063铝合金;(b)T2铜。

从图4-8(a)中可以看出,镓对6063铝合金腐蚀严重,置镓区出现较大的腐蚀孔洞。未与镓直接接触的区域为腐蚀扩散区,其相对原来未腐蚀表面更加平整,没有未腐蚀表面的一些突起。这说明镓与6063铝合金形成的腐蚀产物较疏松,一方面促进镓在腐蚀产物中扩散形成腐蚀扩散区,另一方面疏松的腐蚀产物强度低,在清洗过程中表面容易被棉签打磨得更加平整。

从图4-8(b)中可以看出,T2铜表面腐蚀区域明显,未腐蚀区因打磨而产生的线状纹理在腐蚀区不再存在,腐蚀区呈现出高低不平的粗糙表面,且没有明显的裂纹或缺陷。这说明镓首先对T2铜的表面凸起发生优先腐蚀,随后为均匀腐蚀过程。对于阳极氧化着色处理6063铝合金以及1Cr18Ni9不锈钢,清洗干燥后电镜观察未发现明显腐蚀迹象(图略)。

2.腐蚀表面EDX分析

图4-9为6063铝合金表面能谱分析结果[1],(a)区靠近置镓腐蚀坑,且采集点由腐蚀坑由近及远布置。(b)区远离置镓腐蚀坑,且采集点明暗程度不同。

(https://www.xing528.com)

(https://www.xing528.com)

图4-9 6063铝合金表面能谱分析

(a)靠近置镓腐蚀坑采集点;(b)远离置镓腐蚀坑不同明暗程度采集点。

从图4-9(a)可以看出,靠近置镓腐蚀坑的4个采集点镓原子摩尔浓度差距不大,分布在20%~35%之间,没有呈现随离腐蚀坑距离增加而降低的趋势。图4-9(b)远离镓腐蚀坑,腐蚀区放大1 500倍。明暗不同区域能谱结果对比表明明亮区域(点E)存在镓富集现象。对比图4-9(a)和(b)可知,靠近镓腐蚀坑(A、B、C、D点平均)与远离腐蚀坑区域(E、F点平均)的镓原子浓度差距较小。由此说明,镓在6063铝合金中渗透能力很强,大范围内腐蚀扩散区中镓的分布比较均匀,没有呈现随离腐蚀坑距离增加而镓含量降低的现象,但小范围内会存在镓分布不均的情况。

表4-1为6063铝合金未腐蚀/腐蚀扩散区域主要元素摩尔浓度对比。可以看出,腐蚀扩散区表面镓含量大量增加,铝含量大量减少,说明镓对6063铝合金发生剧烈的扩散及腐蚀反应,两者亲和性极好。同时,腐蚀区的氧含量有较大幅度增加,这可能是由于腐蚀产物疏松,氧气容易渗入,与铝、镓在较高温度下反应的结果。

表4-1 6063铝合金未腐蚀/腐蚀扩散区域主要元素摩尔浓度对比

图4-10为T2铜表面能谱分析结果[1],其中(a)为腐蚀表面,(b)为未腐蚀表面。从图4-10可以看出,腐蚀表面存在镓覆盖区(A区域)和腐蚀产物区(B区域)。能谱分析显示,图4-10(a)中腐蚀产物区B镓元素摩尔浓度为37.23%,而镓覆盖区A镓元素摩尔浓度接近100%,说明液态镓与生成的腐蚀层具有较好的亲和性,部分液态镓可以紧密结合在腐蚀层上。图4-10(a)(b)图片对比可知,相对未腐蚀的T2铜,腐蚀产物B区中镓含量大量增加,铜含量大量减少,说明镓对T2铜合金发生明显的金属间扩散或腐蚀反应。同时,腐蚀区的氧含量有较大增加,这可能是腐蚀后暴露在外的铜及镓被氧化的结果。

图4-10 T2铜表面能谱分析

(a)腐蚀表面;(b)未腐蚀表面。

图4-11 基底材料腐蚀表面能谱分析

(a)阳极氧化着色处理6063铝合金;(b)1Cr18Ni9不锈钢。

图4-11为阳极氧化着色处理6063铝合金以及1Cr18Ni9不锈钢的腐蚀表面能谱分析结果[1]。从中可以看出,阳极氧化着色处理6063铝合金与1Cr18Ni9不锈钢的腐蚀表面完全没有检测到镓元素的存在。说明尽管在腐蚀结束后,将镓从两种材料上取下时存在少量粘连现象,但经洗涤液除油、清水清洗、干燥后,粘连的镓会从基底脱落,因此在腐蚀表面检测不到镓元素的存在。

3.腐蚀截面EDX分析

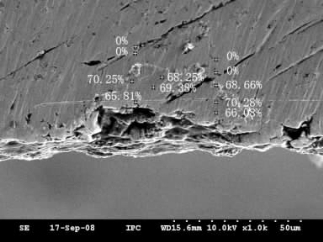

图4-12 T2铜腐蚀截面能谱分析

图4-12为T2铜腐蚀截面能谱分析[1],系腐蚀区断面中镓渗入最深的区域,由能谱分析得,靠近表面的腐蚀区镓元素摩尔浓度为65%~70%,而腐蚀区以外则检测不到镓元素存在,因此镓仅渗入一薄层到T2铜中。考虑腐蚀表面波动情况,镓对T2铜合金渗入腐蚀速率可估算为30~60μm/月。根据材料的耐蚀性等级划分[19],其耐蚀性处于6~7级之间,属于尚耐蚀等级。此外,图4-12中可以在腐蚀区域发现由于腐蚀产物脱落而造成的凹坑。这意味着在实际的散热系统中,流动的液态金属不仅能加快腐蚀,同时可能将松动的腐蚀产物冲刷带走,由此引起更严峻的材料安全性问题。因此,T2铜能否作为液态金属散热系统的结构材料,必须通过真实的动态实验测试才能获得最终定论。

图4-13 基底材料腐蚀截面能谱

(a)阳极氧化着色处理的6063铝合金;(b)1Cr18Ni9不锈钢。

图4-13为阳极氧化着色处理6063铝合金与1Cr18Ni9不锈钢的腐蚀截面能谱图,从中可以看出,阳极氧化着色处理6063铝合金与1Cr18Ni9不锈钢的腐蚀区域截面没有探测出镓元素,说明无液态镓渗入基底,与前面腐蚀表面能谱分析结果一致。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。