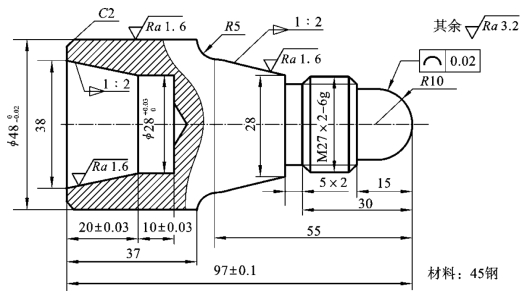

典型轴类零件如图3-83所示,零件材料为45钢,无热处理和硬度要求。

图3-83 典型轴类零件(二)

要求:对工件进行工艺分析;确定工件装夹方案;确定加工顺序及走刀路线;选择切削刀具;选择切削用量。

1.零件图工艺分析

该零件工件右端有圆弧、锥度和螺纹。其中,多个直径尺寸有较严的尺寸精度和表面粗糙度等要求。尺寸标注完整,轮廓描述清楚。零件材料为45钢,无热处理和硬度要求。通过上述分析,可采用以下几点工艺措施。

(1)对于图样上给定的几个精度要求较高的尺寸,因公差数值较小,故编程时不必取平均值,而全部取公称尺寸即可。

(2)对弧度和锥度都有相应的要求,在加工锥度和圆弧时,一定要进行刀尖圆弧半径补偿才能保证相应的要求。

(3)毛坯选用φ50 mm棒料。

2.确定零件的定位基准和装夹方式

(1)定位基准:确定毛坯的轴线和左端大端面(设计基准)为定位基准。

(2)装夹方法:左端采用三爪自定心卡盘定心夹紧,右端采用活动顶尖支承。

3.确定加工顺序及进给路线

该零件工件右端有圆弧、锥度和螺纹,难以装夹,所以先加工好左端内孔和外圆再加工右端。加工左端时,先完成内孔各项尺寸的加工,再精加工外圆尺寸。掉头装夹时要找正左右端同轴度。右端加工时,先完成圆弧和锥度的加工,在进行螺纹加工。

具体工艺过程如下。

(1)粗车左端端面和外圆,留精加工余量0.3 mm。

(2)手工钻出φ24 mm底孔,预切除内孔余量。

(3)粗镗内孔,留精加工余量0.2~0.5 mm。

(4)精镗内孔,到达图纸各项要求。

(5)精车左端各表面,达到图纸要求,重点保证φ48 mm外圆尺寸。

(6)掉头装夹,找正夹紧,粗车右端面锥度和圆弧表面,留精加工余量0.3 mm。

(7)精车右端面锥度和圆弧表面,螺纹大径车小0.2 mm,其余加工达到图纸尺寸和几何公差要求。

(8)车螺纹退刀槽并完成槽口倒角。

(9)螺纹粗、精加工,达到图纸要求。

(10)去毛刺,检测工件各项尺寸要求。(https://www.xing528.com)

4.刀具选择

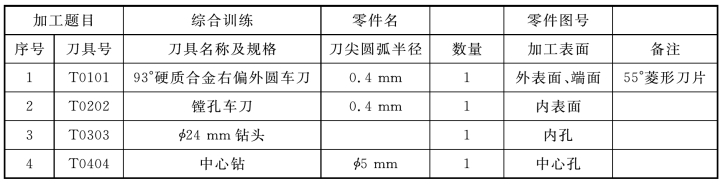

1)加工左端

(1)选用φ5 mm中心钻钻削中心孔。

(2)粗精车及平端面选用93°硬质合金右偏外圆车刀,为防止副后刀面与工件轮廓干涉(可用作图法检验),副偏角不宜太小,选55°菱形刀片。

(3)镗孔车刀,刀尖圆弧半径为0.4 mm。

(4)φ24 mm钻头。

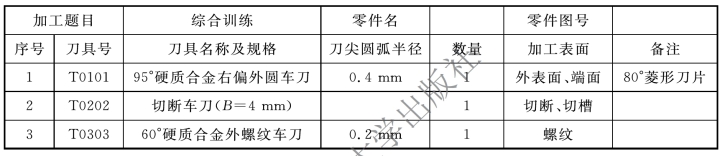

2)加工右端

(1)粗精车及平端面选用95°硬质合金右偏外圆车刀,为防止副后刀面与工件轮廓干涉(可用作图法检验),副偏角不宜太小,选80°菱形刀片。

(2)切断车刀B=4 mm。

(3)车螺纹选用60°硬质合金外螺纹车刀,刀尖圆弧半径应小于轮廓最小圆角半径,取Rε=0.15~0.2 mm。

将所选定的刀具参数填入数控加工刀具卡片中,如表3-19、表3-20所示。

表3-19 数控加工刀具卡片(加工左端)

表3-20 数控加工刀具卡片(加工右端)

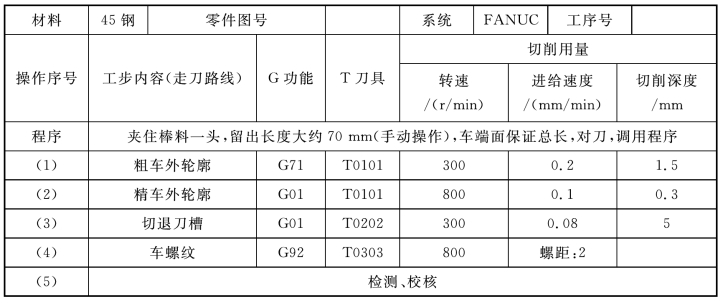

5.切削用量选择

选择背吃刀量、主轴转速和进给速度,并将填入数控加工工序卡片,如表3-21、表3-22所示。

表3-21 数控加工工序卡片(加工左端)

表3-22 数控加工工序卡片(加工右端)

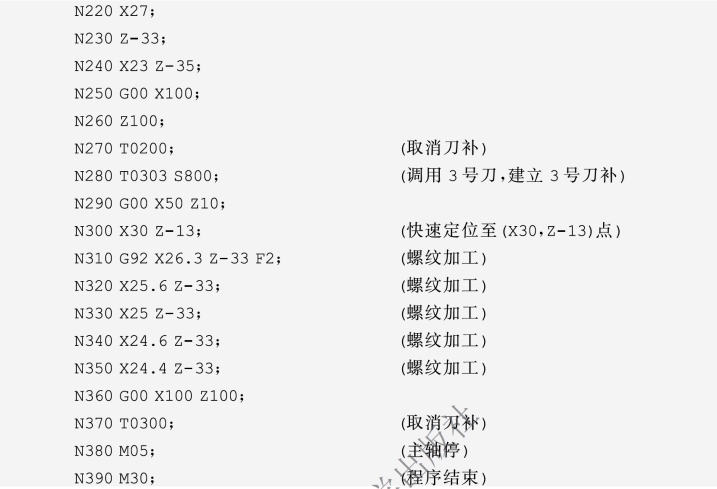

6.编写加工程序

参考程序如下。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。