1.孔类加工工艺

1)数控钻孔的尺寸关系

数控铣床特别适合加工多孔类零件,尤其是孔数比较多而且每个孔需经几道工序加工方可完成的零件,如多孔板零件、分度头孔盘零件等。如果零件上孔的分布排列具有一定的规则,则使用加工中心的固定循环功能,会给编程工作带来很大的方便。

对于点位控制数控机床,只要求定位精度较高,定位过程尽可能快,而刀具相对于工件的运动路线是无关紧要的,因此这类数控机床应按空行程最短来安排走刀路线。除此之外,还要确定刀具轴向的运动尺寸。刀具轴向运动尺寸的大小主要由被加工零件的孔深决定,但也应考虑一些辅助尺寸,如刀具的轴向引入距离和轴向超越量。数控钻孔的尺寸关系如图4-69所示。

图4-69 数控钻孔的尺寸关系

图4-69中,ΔZ为刀具的轴向引入距离,Zc为刀具的轴向超越量。

ΔZ的经验数据为:在已加工面上钻、镗、铰孔时,ΔZ=1~3 mm;在毛坯面上钻、镗、铰孔时,ΔZ=5~8 mm;攻螺纹时,ΔZ=5~10 mm。

Zc的经验数据为:Zc=![]() +(1~3)mm。

+(1~3)mm。

2)孔加工工艺路线安排

对于位置精度要求较高的孔系加工,特别要注意孔加工顺序的安排:孔加工顺序安排不当,就有可能将坐标轴的反向间隙带入,直接影响位置精度。

尽量缩短走刀路线,可缩短加工距离、空程运行距离。减少空刀时间,减少刀具磨损,提高生产率。对于切削加工而言,走刀路线是指加工过程中,刀具刀位点相对于工件的运动轨迹和方向,它不但包括工步内容,还反映工步顺序。

影响走刀路线选择的因素有很多,如工艺方法、工件材料及其状态、加工精度、表面粗糙度、工件刚度、加工余量、刀具的刚度与耐用度及状态、机床的类型与性能等。

2.孔加工典型方法及所用刀具

孔加工在金属切削中占有很大的比重,应用广泛。在数控铣床上加工孔的方法很多,根据孔的尺寸精度、位置精度及表面粗糙度等要求,孔加工方法一般有点孔、钻孔、扩孔、锪孔、铰孔、镗孔及铣孔等。应根据孔的技术要求,合理地选择加工方法和加工步骤。部分孔加工工具及相关知识在第3章有所提及,此处做出回顾及补充和扩展。

1)点孔

点孔用于钻孔加工之前,由中心钻完成。由于麻花钻的横刃具有一定的长度,引钻时不易定心,加工时麻花钻的旋转轴线不稳定,因此利用中心钻在平面上先预钻一个凹坑,便于麻花钻钻入时定心。由于中心钻的直径较小,所以加工时主轴转速不得低于1000 r/min。

2)钻孔

钻孔是用钻头在工件实体材料上加工孔。麻花钻是钻孔最常用的刀具,一般用高速钢制造。钻孔精度一般为IT10~IT11级,表面粗糙度为Ra 3.2~25μm。钻孔直径范围为10~100 mm,钻孔深度变化范围较大。钻孔广泛应用于孔的粗加工,也可作为不重要孔的最终加工。

3)扩孔

扩孔是用扩孔钻对工件上已有的孔进行扩大加工。扩孔钻有3~4个主切削刃,没有横刃,它的刚性及导向性较好。扩孔加工精度一般为IT10~IT11级,表面粗糙度为Ra 3.2~12.5μm。扩孔常用于已铸出、锻出或钻出孔的扩大,可作为精度要求不高孔的最终加工或铰孔、磨孔前的预加工,常用于直径在10~100 mm范围内的孔加工。一般工件的扩孔可使用麻花钻,精度要求较高或生产批量较大时应用扩孔钻进行扩孔,扩孔加工余量为0.4~0.5 mm。

4)锪孔

锪孔(见图4-70)是指用锪钻切出沉孔或刮平孔的端面,通常用于加工沉头螺钉的沉头孔、锥孔、小凸台面等。锪孔时切削速度不宜过高,以免产生径向振纹或出现多棱形等质量问题。

图4-70 锪孔

5)铰孔

铰孔是利用铰刀从工件孔壁上切除微量金属层,以提高孔的尺寸精度和表面粗糙度。铰孔精度等级为IT6~IT8级,表面粗糙度为Ra 0.4~1.6μm。铰孔适用于孔的半精加工及精加工。铰刀是定值刀具,有6~12个切削刃,刚性和导向性比扩孔钻好,适合精加工中小直径孔。铰孔之前,工件应经过钻孔、扩孔等加工,铰孔的加工余量参考表4-11。

表4-11 铰孔的加工余量(直径值)

6)镗孔

镗孔是利用镗刀对工件上已有尺寸较大的孔的加工,特别适合加工孔距和位置精度要求较高的孔系。镗孔加工精度等级可达到IT7级,表面粗糙度为Ra 0.8~1.6μm。镗孔应用于高精度加工场合。

7)铣孔

加工单件产品或模具上孔径不常见的某些孔时,为了节约定值刀具的成本,利用铣刀进行铣削加工。铣孔适合加工尺寸较大的孔。在高精度机床,铣削可以代替铰削或镗削。

3.孔加工固定循环指令

在数控加工中,某些加工动作已经典型化,如钻孔、镗孔的动作顺序是孔位平面定位—快速引进—切削进给—快速退回等,对这一系列动作已经预先编好程序,并存储在内存中,可用包含G指令的一个程序调用,从而简化编程工作。这种包含了典型动作循环的G指令称为循环指令。

孔加工固定循环指令为模态指令,一旦某个孔的加工固定循环指令有效,在接着的所有(X,Y)位置均采用该孔加工固定循环指令进行孔加工,直到用G80指令取消孔加工固定循环为止。在孔加工固定循环指令有效时,XY平面内的运动即孔位之间的刀具移动为快速运动(G00)。FANUC 0i系统的孔加工固定循环指令如表4-12所示。

表4-12 FANUC 0i系统的孔加工固定循环指令

1)孔加工固定循环执行动作组成

孔加工通常由下述6个动作组成,如图4-71所示。

图4-71 孔加工固定循环执行动作组成(https://www.xing528.com)

表示快速移动,

表示快速移动, 表示切削进给

表示切削进给

(1)动作1:X轴和Y轴定位,使刀具快速定位到孔加工的位置。

(2)动作2:使刀具快进到R点,即刀具自初始点快速进给到R点。

(3)动作3:孔加工,刀具以切削进给的方式执行孔加工的动作。

(4)动作4:在孔底的动作,包括暂停、主轴准停、刀具移位等动作。

(5)动作5:刀具返回R点。继续孔的加工而又可以安全移动刀具时选择返回R点。

(6)动作6:刀具快速返回到初始点。孔加工完成后一般应选择回到初始点。

孔加工固定循环平面如图4-72所示。

图4-72 孔加工固定循环平面

初始平面:为安全下降刀具规定的一个平面。初始平面到零件表面的距离可以任意设定在一个安全的高度上。

R点平面:又叫作R参考平面,是刀具下刀时由快速进给转为切削进给的高度平面,与工件表面之间的距离主要通过考虑工件表面尺寸的变化来确定,一般可取2~5 mm。

孔底平面:加工盲孔的孔底平面就是孔底的Z轴高度;加工通孔时一般刀具还要伸出工件孔底平面一段距离,这主要是为了保证全部孔深都加工到尺寸;钻削加工时还应考虑钻头对孔深的影响。

钻孔定位平面由平面选择指令G17、G18或G19决定。必须记住,只有在取消固定循环以后才能切换钻孔轴。

孔加工固定循环的坐标数值可以采用以绝对坐标(G90)或增量坐标(G91)表示。采用绝对坐标编程和采用增量坐标编程的区别是孔加工固定循环指令中的值有所不同。

2)孔加工固定循环编程格式

孔加工固定循环的通用编程格式如下。

![]()

说明如下。

(1)G98指令用于返回初始平面,为默认指令。

(2)G99指令用于返回R点平面。

G98指令与G99指令的区别如图4-73所示。

图4-73 G98指令与G99指令的区别

(3)G73~G89指令为孔加工指令。

(4)“X”“Y”为加工起点到孔位的距离(G91)或孔位坐标(G90)。

(5)“Z”为加工起点到孔底的增量距离(G91)或孔底坐标(G90)。

(6)“R”为初始点到R点的增量距离(G91)或R点的坐标(G90)。

(7)“Q”为每次进给深度(G73/G83)或刀具在轴上的反向位移增量(G76/G87)。

(8)“P”为刀具在孔底的暂停时间。

(9)“F”为切削进给速度。

(10)“L”为固定循环的次数。

在实际编程时,并不是每一种孔加工固定循环的编程都要用到以上格式中的所有代码,举例如下。

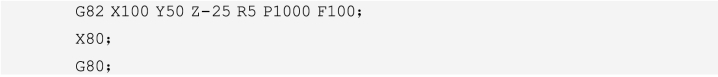

例4-1 钻孔固定循环指令格式为

![]()

在孔加工固定循环的通用编程格式中,除L指令外,其他所有指令都是模态指令,只有在循环取消时才被清除,因此这些指令一经指定,在后面的重复加工中不必重新指定,举例如下。

例4-2 锪孔固定循环指令格式为

执行以上指令时,将在(100,50)和(80,50)处加工出相同深度的孔。

孔加工固定循环由G80指令取消。另外,遇到01组的G指令(如G00、G01),孔加工固定循环也会自动取消。

孔加工指令以及Z,R,Q,P等指令都是模态指令,只是在取消孔加工方式时方被清除,因此只需在开始时指定这些指令,在后面连续的加工中重复的功能可不必重新指定。如果仅仅是某个孔的加工数据发生变化(如孔深有变化),仅修改要变化的数据即可。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。