1.切削用量的确定

铰孔是对已加工孔进行微量切削,其合理切削用量为:背吃刀量取为铰削余量(粗铰余量为0.015~0.35mm,精铰余量为0.05~0.15mm),采用低速切削(粗铰钢件为5~7m/min,精铰钢件为2~5m/min),进给量一般为0.2~1.2mm/r,进给量太小会产生打滑和啃刮现象。铰孔时要合理选择切削液,在钢材上铰孔宜选用乳化液,在铸铁件上铰孔有时用煤油。

2.孔的加工路线的确定

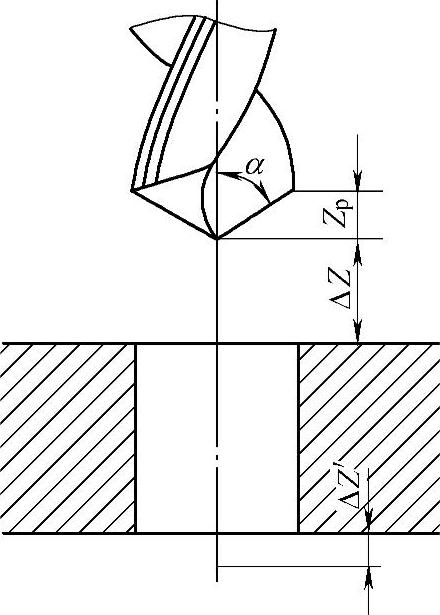

(1)孔加工导入量与超越量

孔加工导入量(如图4-26中所示的ΔZ)是指在孔的加工过程中,刀具自快进转为工进时,刀尖点位置与孔上表面之间的距离。孔加工导入量的具体值由工件表面的尺寸变化量确定,一般情况下取2~10mm。当孔上表面为已加工表面时,导入量取较小值(约2~5mm)。

对于孔加工的超越量(如图4-26中所示的ΔZ′),当钻加工不通孔时,超越量大于等于钻尖高度ZP(ZP≈0.3D);镗加工通孔时,刀具超越量取1~3mm;铰加工通孔时,刀具超越量取3~5mm;钻加工通孔时,ΔZ′=ZP+(1~3)mm。

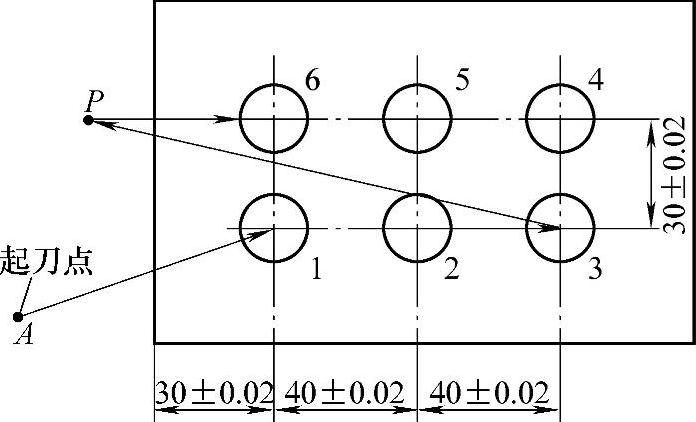

(2)相互位置精度高的孔系的加工路线

对于位置精度要求较高的孔系加工,特别要注意孔加工顺序的安排,避免将坐标轴的反向间隙带入,影响位置精度。

(https://www.xing528.com)

(https://www.xing528.com)

图4-26 孔加工导入量与超越量

图4-27 孔的加工路线

如图4-27所示的孔系加工,如按A—1—2—3—4—5—6—P安排加工走刀路线时,在加工5、6孔时,X方向的反向间隙会使定位误差增加,从而影响5、6孔与其他孔的位置精度。而采用A—1—2—3—P—6—5—4的走刀路线时,可避免反向间隙的引入,提高5、6孔与其他孔的位置精度。

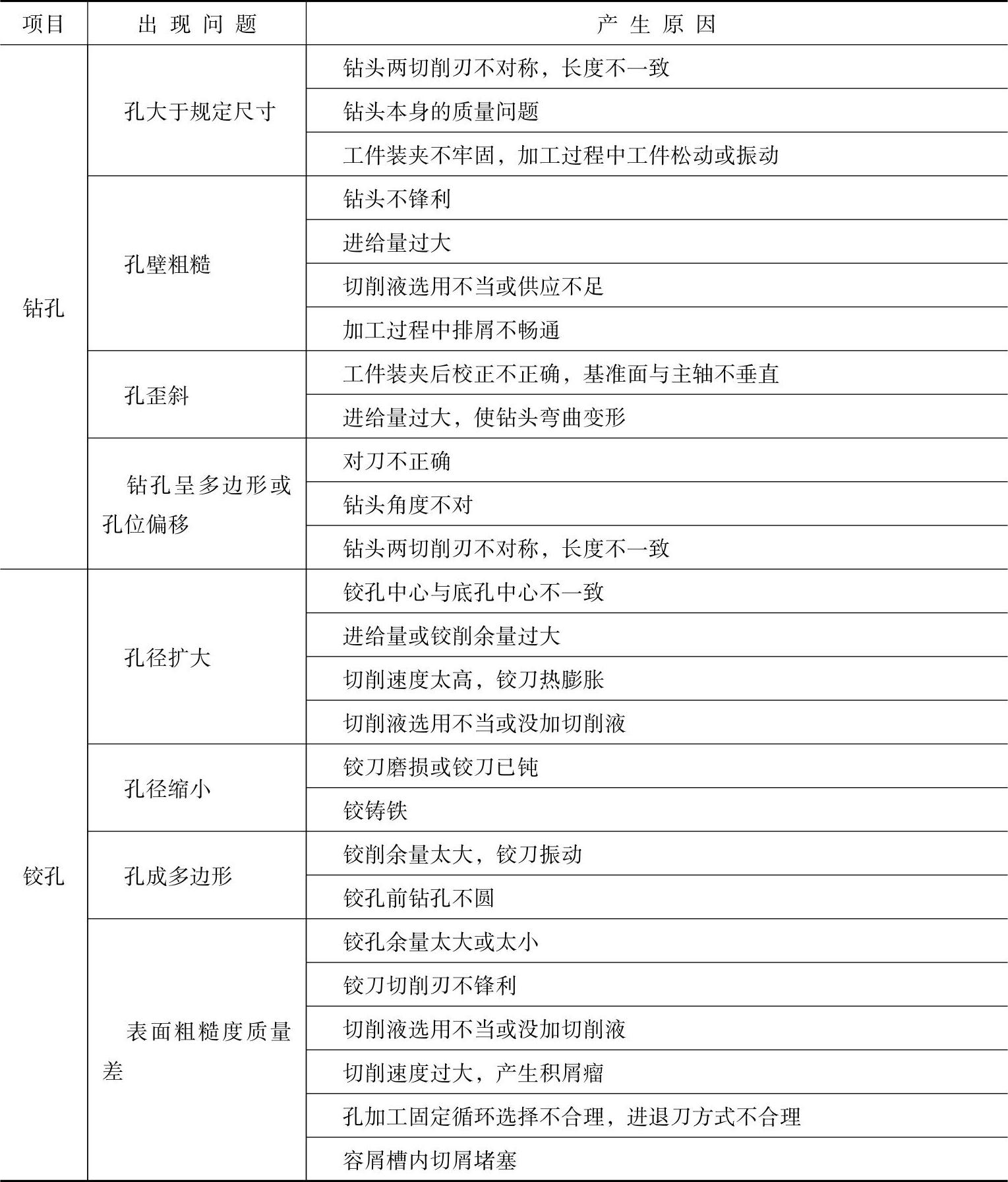

3.钻孔与铰孔误差分析(表4-4)

表4-4 钻孔与铰孔的误差分析

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。