1.轴瓦工件加工示例和工艺

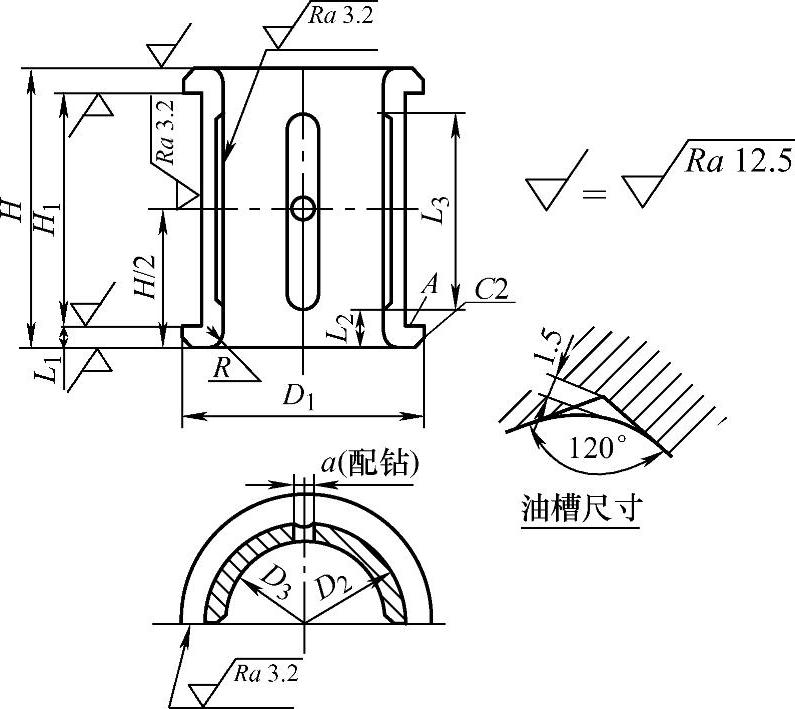

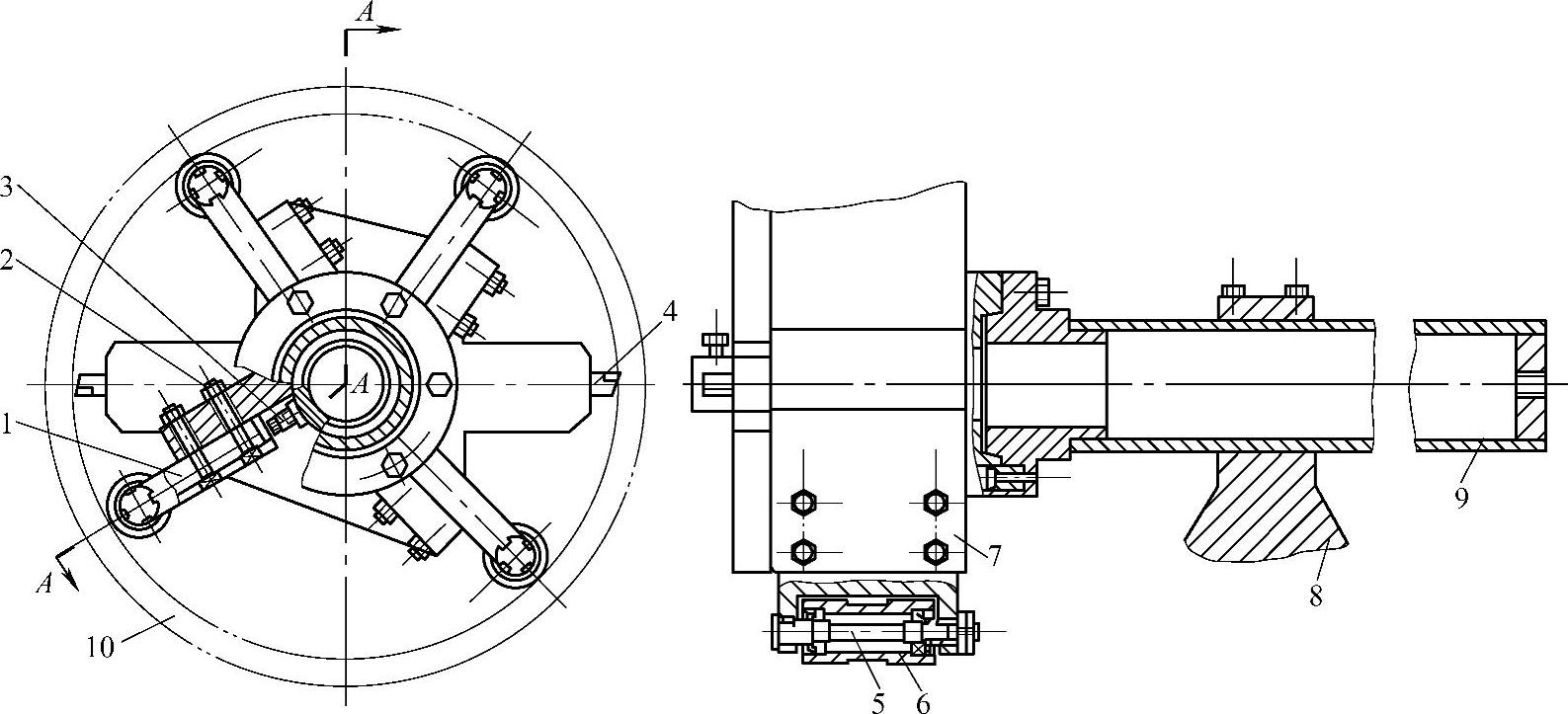

普通轴瓦工件如图3-68所示。加工该轴瓦工件时,一般先铣刮平面,再将两块轴瓦用锡焊焊在一起,在车床上用划针盘找正,然后加工内、外圆和端面。但在大批量加工时,这样不但工时多,而且不易找正。为此,可改变工艺路线,其工艺如下:

1)在立式铣床上粗、精铣轴瓦接合面。

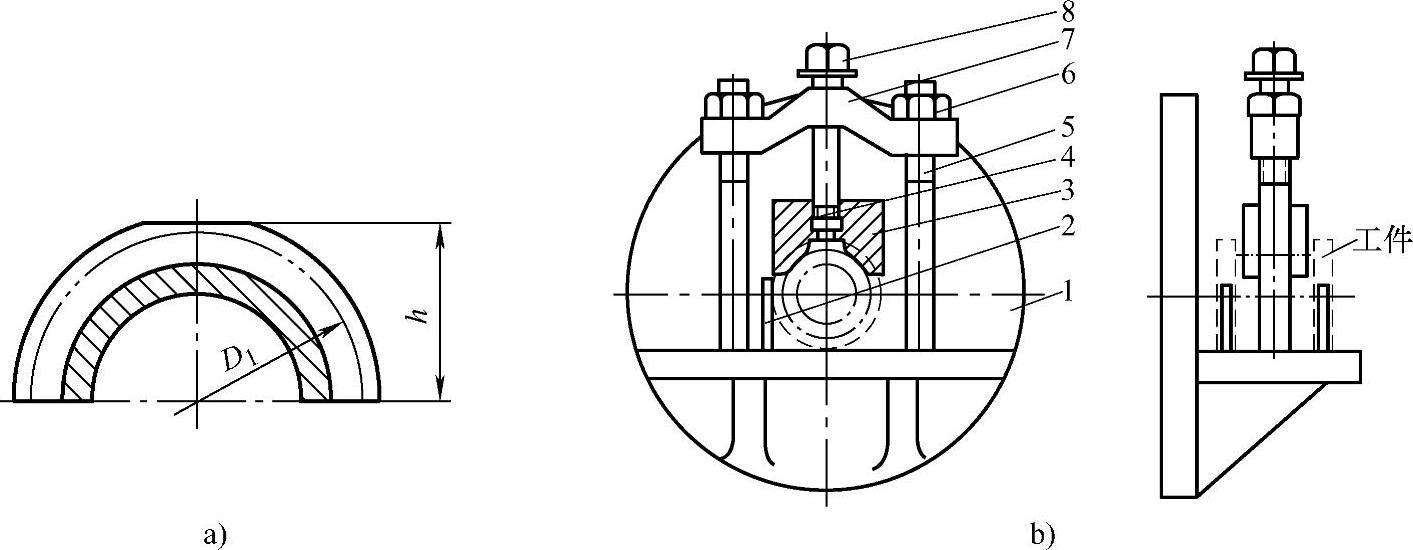

2)铣削工艺面。将两端大头圆弧处铣平,距接合面尺寸h要比D1大1~1.5mm(每一对在立铣床上仅铣一块,见图3-69a)。

3)检测。

4)在CA6140型车床上采用专用车内孔夹具(图3-69b),粗、精车内孔D3(控制内孔公差,上极限尺寸比图样内孔上极限尺寸小0.02mm)。其方法是:用螺钉将夹具体1装在车床法兰盘上,把轴瓦工件(铣有工艺面的一块放在下面)放在夹具上,使轴瓦大外圆D1靠住定位销2,拧动中心螺杆8,用压块3将工件压紧。内孔加工完后,松开螺杆8,取下轴瓦。

图3-68 轴瓦工件

图3-69 轴瓦工件加工工艺(一)

a)铣工艺面 b)车内孔D3

1—夹具体 2—定位销 3—压块 4—压头 5—螺杆 6—螺母 7—压板 8—中心螺杆

5)检测。

6)用心轴类车外圆夹具车工件两端大头外圆D1至规定尺寸,并车平两端面(使总长H及开挡尺寸H1留余量6mm),精倒两端工艺角2×60°。

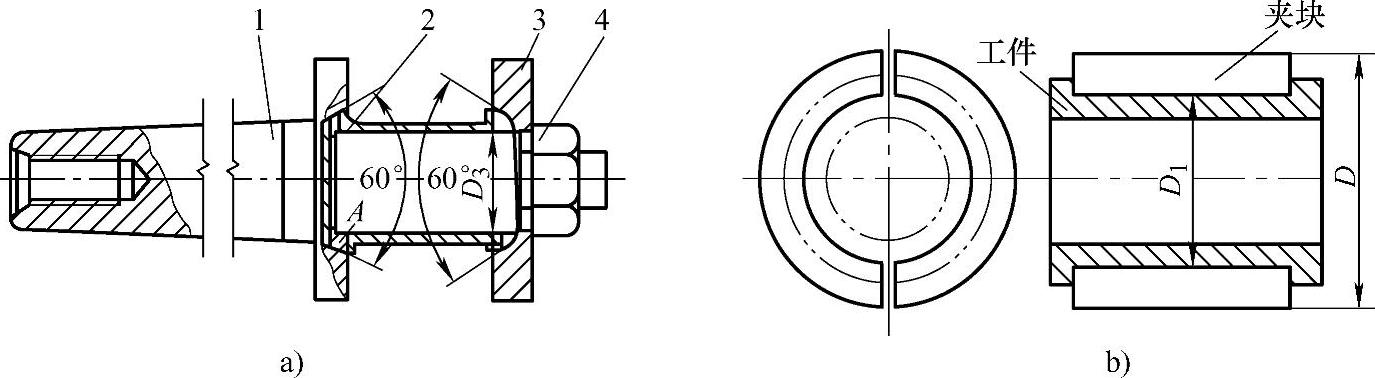

7)使用车外圆夹具(图3-70a)精、精车外圆D2及开挡H1(图3-68)至规定尺寸,并做印记。其方法是:D1圆柱面左侧A处车有60°斜面,将轴瓦套在D3圆柱面上,拧紧螺母4,推动带有60°斜面的压块3将轴瓦紧紧抱合在圆柱面D3上。

8)用车端面夹具精车两端面(图3-70b),保证总长H及翻边厚度L1的尺寸倒角C2和R。其方法是:用夹块夹紧两轴瓦开挡处,在车床上用自定心卡盘夹紧夹块。

图3-70 轴瓦工件加工工艺(二)

a)车外圆D2及H1 b)车两端面,保证H尺寸

1—心轴 2—工件 3—压块 4—螺母

9)检测。

10)在立式铣床上铣轴瓦内孔处的沟槽。

2.弹性夹头工件加工示例和工艺

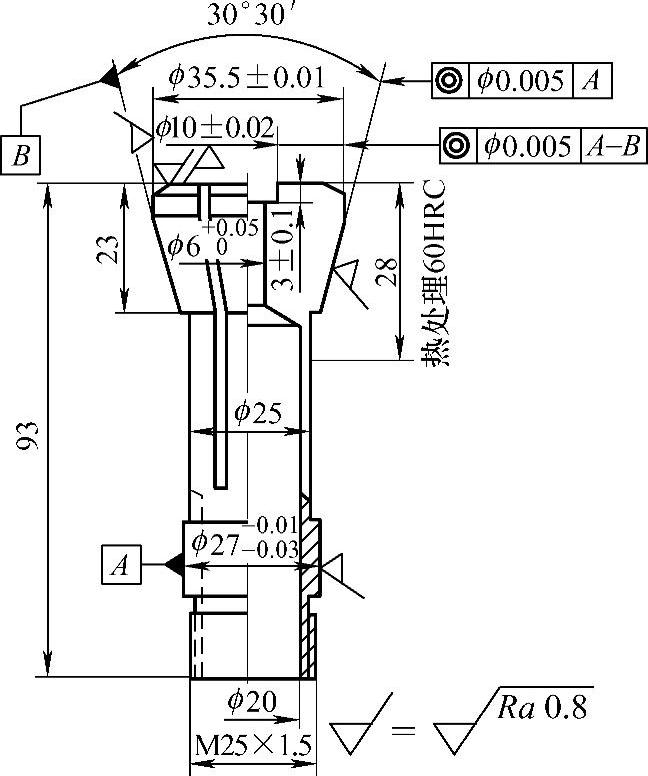

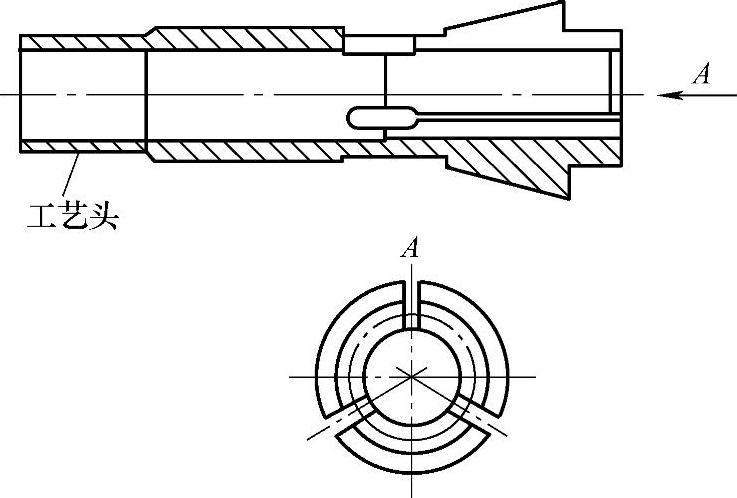

弹性夹头也称弹簧夹头,其结构多种多样,图3-71和图3-72所示为两种常用形式。

图3-71 弹性夹头结构形式Ⅰ

弹性夹头的同轴度要求较高,加工时容易出现圆跳动过大等问题,而达不到精度要求。加工时可参考以下工艺过程。

1)对毛坯进行锻造。

2)金相检查,碳化物偏析不超过3级。

3)球化退火处理。

4)粗车,留余量1~1.5mm(留工艺头部)。

5)高温回火处理,以消除粗加工应力。

6)半精车和精车,留余量0.3~0.5mm(按直径大小选余量)。

7)在卧式铣床上铣槽。

8)热处理。

9)粗磨并切去工艺头。

10)人工时效(240℃油煮6h)。

11)弹胀定型处理。

12)用酒精细致清洗,保证已铣出槽内没有任何脏物。

13)60℃温度下烘干6h。

14)把已配好的环氧树脂粘结剂填塞在已铣出的槽内。

15)在室温下干燥8h,然后以80~90℃的温度烘干2~4h,使粘结剂硬化。

16)精磨外圆及端面。

17)以外圆定位精磨内孔。

18)钳工去除粘结剂。粘结剂去除后,弹性片略有收缩,一般缩小0.003~0.005mm。所以磨内孔时,应控制在上极限尺寸。

19)打印记。

以上主要工序的操作要点如下:

1)该工件质软壁薄,车削过程中的夹持部分不允许有轻微的夹持痕迹或划伤。制作时,应在夹头的尾部增加一段工艺头(图3-73),作为各工序加工装夹用;精磨前切去工艺头。

2)铣槽。开槽(图3-74)时必须注意各条槽要等分,否则会因不等分而造成应力不均匀,弹力不相等,产生变形和影响使用性能。

图3-72 弹性夹头结构形式Ⅱ

图3-73 在夹头尾部增加一段工艺头(https://www.xing528.com)

图3-74 弹性夹头开槽

3)粘接。粘接时使用环氧树脂。选择配方时,尽量考虑粘接收缩率要小。否则,会因收缩过大而使弹性夹头内孔缩小;当粘结剂去除后,又使内孔胀大。根据实践,选用以下配方较好(质量分数):粘结剂为环氧树脂101#,100份;固化剂为乙二胺,5份;填料为纯铝粉(320#),45份。

粘接步骤为:将环氧树脂按比例称好,放在烧杯内,在100℃烘箱内加热30min后取出;为了便于粘接,应使环氧树脂稍稀一些,可加入几滴丙酮搅拌均匀,使其浓度适中;把按质量比例称好的铝粉加入环氧树脂内搅拌均匀;滴入乙二胺搅拌均匀(必须严格控制比例,因乙二胺过多,会使凝固时间过短,造成操作困难,而且脆性大;若乙二胺过少,则凝固时间太长);把配好的粘结剂仔细地填入弹性夹头槽内。为了防止粘结剂阻塞内孔,应预先塞入一根心轴(心轴上可涂一层石蜡或油料),填完后取出,在室温下干燥6~8h,再用80~90℃的温度烘干即可。

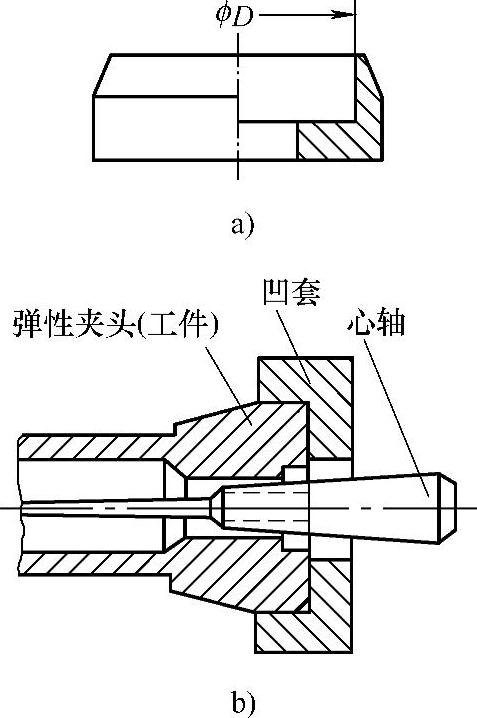

4)弹胀定型处理。该处理将决定夹头的弹性及夹头内径与工件外径的弹胀量。定型处理时,采用如图3-75a所示的凹套,将凹套装在弹性夹头(工件)上(图3-75b),用锥度为1∶30的心轴将夹头胀开。凹套内径尺寸D的大小由夹头工件材质、回火温度、颈部薄厚等因素决定,工件所用的凹套内径为ϕ(36.3±0.03)mm,比夹头实际外径大0.8mm。试验证明,夹头颈部弹性区的硬度以38~40HRC为最佳。在硝盐炉中,夹头经过480℃保温6~8min的回火处理,既保证了头部的高硬度,又保证了颈部弹性区的最佳硬度值。

5)精磨。精磨外圆时,使用如图3-75a所示的凹套,凹套的内径D与已经过精磨的弹性夹头的外径一致,作外径及端面定位用。磨削时,工作区域内必须有足够的切削液,以使磨下的环氧树脂粉末很快被冲走,不至于附着在砂轮表面上而影响生产率。

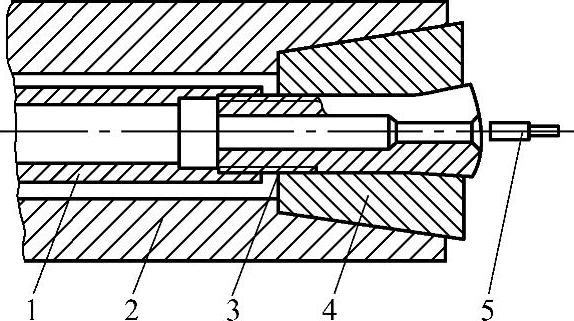

精磨内孔时,可采用如图3-76所示的夹具和装夹形式。

图3-75 夹头弹胀定型处理

a)凹套 b)定型处理

3.筒体工件加工示例和工艺

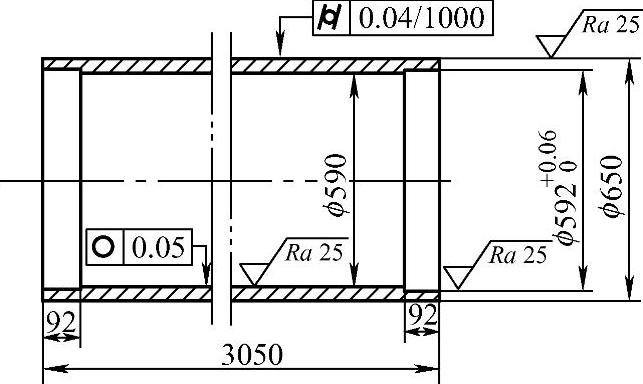

如图3-77所示的筒体工件长3050mm,内径为ϕ590mm。这样长、大的工件,如果使用悬臂长刀柄来车削内孔是无法进行的。某厂加工该工件时,在大型车床上采用了如图3-78所示的方法,其操作要点如下。

图3-76 精磨弹性夹头内孔

1—拉杆 2—磨床主轴 3—弹性夹头工件 4—衬套 5—砂轮

图3-77 大直径超长筒体工件

(1)车外径 车削筒体工件10的外径,留余量5~6mm。用托辊支承板1和支承轮6将筒体工件前端托起支承好(拆去尾座)。

(2)车内孔 先在筒体工件前端车出长300mm的一段内孔,然后将小滑板拆除,安装上车内孔夹具。

图3-78 长、大筒体工件的加工情况

1—支承板 2—螺栓 3—顶丝 4—车孔刀 5—轴 6—支承轮 7—刀冠体 8—夹刀柄座 9—刀柄 10—筒体工件

车内孔夹具由夹刀柄座8固定在车床中滑板上,上部的剖分式瓦座通过螺栓将长4500mm的刀柄9夹紧。夹刀柄座孔中心高与车床主轴中心等高,需左右调整时可摇动中滑板。

刀柄9可用ϕ150mm的无缝钢管制成,外圆精车成ϕ(150±0.02)mm,表面粗糙度值为Ra1.6μm。刀柄通过与其焊接成一体的连接法兰安装在刀冠体上。调整顶丝3可使支承板1伸缩,以满足切削内径变化时支承刀冠体的需要。刀冠体上装有两把车孔刀4。

车内孔时,先将刀冠体放入筒体工件前端预先车好的一段内孔中,调整顶丝使四个支承轮6的外圆面与筒体工件10的内孔面贴紧(最后精车时要适当增加预紧力),用塞尺检查支承轮面,全长贴紧间隙不超过0.02mm,同时用百分表检测刀柄上素线和侧素线,其与车床床身导轨面的平行度误差为0.02mm/1000mm。

夹具调整好之后,按已车好的300mm内孔面为基准对刀和试切,进行内孔加工。切削过程中,当车床溜板运行到极限位置后,需要时可松开夹刀柄座8上部的紧定螺栓,反向移动溜板至一定位置后,再夹紧刀柄继续进行加工。

(3)筒体工件10内孔采用主轴反转切削 粗车进给量为0.45mm/r,主轴转速为48r/min;精车进给量为0.25mm/r,主轴转速为24r/min。切削过程中,通过固定在刀冠体7上的胶管,采用压缩空气吹排切屑。

由于支承轮6对筒体工件10内孔表面存在滚压作用,因此改善了内孔的表面质量,使整个加工过程平稳。

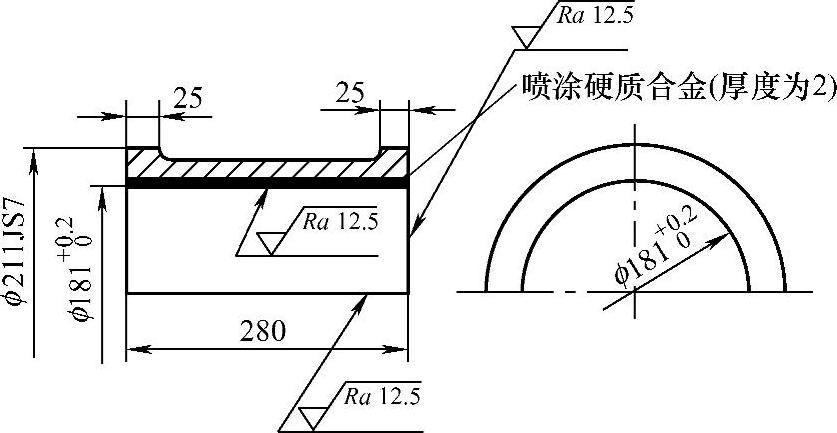

图3-79 衬套工件

4.衬套工件加工示例和工艺

衬套工件(形似轴瓦)如图3-79所示,要求内圆喷涂耐磨硬质合金粉末以增强其耐磨性,并要求分两半制造。该衬套的外径为ϕ211mm,内径为ϕ181mm,长280mm,材质为Q345,其加工工艺如下。

1)材料选用Q345钢管,内、外圆均有加工余量。在车床上加工工件内、外圆,外圆留有一定的精车余量,内圆加工后的尺寸控制在ϕ185mm。

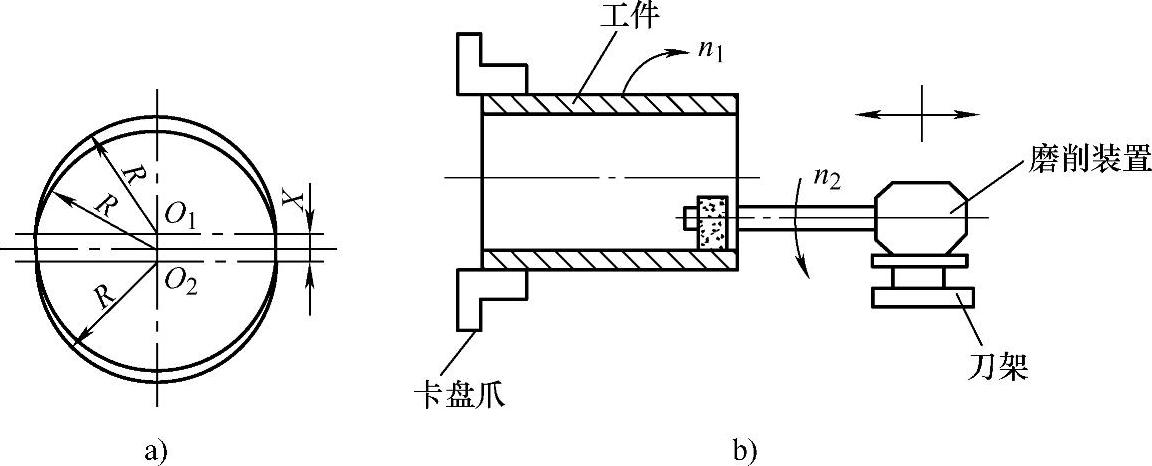

2)在镗床上,以内圆圆心为基准,将刀柄上提和下降X/2、加工半径为R=185mm/292.5mm(X为切削半圆时的切口留量),加工出一个椭圆形的内孔衬套工件,如图3-80a所示。

3)将整体衬套切开,切口量为X。

4)在工件两半圆的内圆喷涂硬质合金,厚度大于2mm。

5)将喷涂完的两半衬套焊为一体,形成一个整圆。

6)用夹紧工具将衬套工件夹住,在车床上加工外圆达到所要求尺寸。内孔车削改为用砂轮磨削,采用一台微型电动机,在电动机轴上装一个小砂轮,将其固定在车床刀架上。加工时,工件和砂轮旋转,并随刀架进给进行磨削,如图3-80b所示。加工完成后,工件整圆的壁厚应一致。

图3-80 衬套工件的加工

a)加工出椭圆内孔 b)在车床上磨削工件内孔

图3-81 在钢板上车大孔及其工件装夹

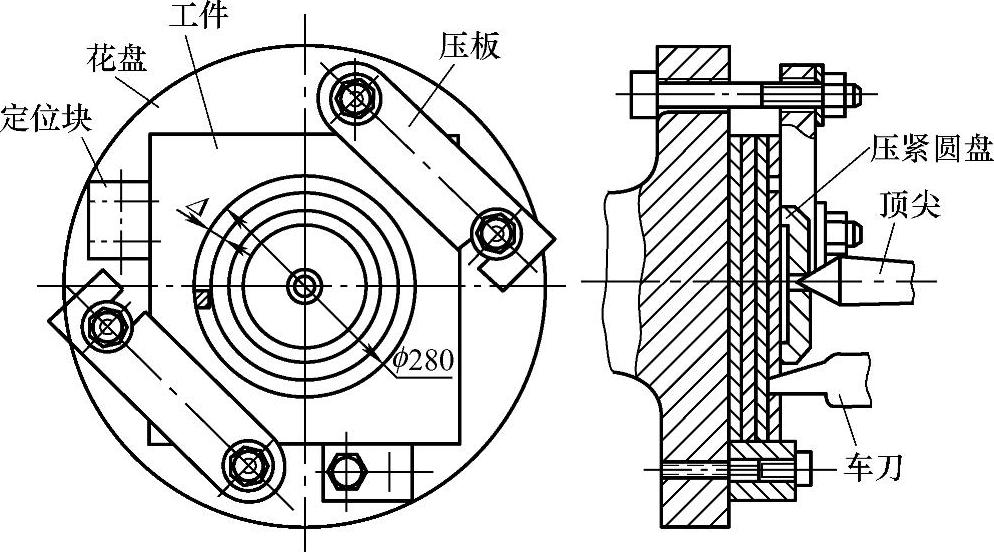

5.钢板上车大孔加工示例和工艺

某厂在大批量加工中,需在400mm×400mm×3mm的钢板上加工ϕ280mm的孔。该工件看起来似乎很简单,其实不然。如果用模具冲出ϕ280mm圆孔,经过测算,冲孔在经济上不合算;若用气割法,则割出的工件因受热不均而变形太大,无法整平,并且气割时熔渣布满圆孔两边,很难除掉。另外,由于钢板本身有平面度误差,压不紧,刚性差,因此很容易打刀,不易加工。该厂经反复试验,终于找出了在车床上加工此工件的一些规律。

(1)工件的定位和压紧 该工件在车削时的装夹很重要,除使工件定位正确外,还须使同时被加工的几个工件压紧在一起,以增加其整体刚性。

图3-81中,在花盘上装有两个定位块,调整定位块的位置,使得工件中心在主轴中心线上,然后固定定位块的位置,用两个宽大的压板对角把工件压紧在一起,再将一个小于ϕ280mm的压紧圆盘压在工件中心上,用回转顶尖顶紧。一次可装夹四个工件,但只车削三个,第四个用于垫底,以保护花盘。车削前,调整中滑板位置,使车刀在ϕ280mm圆周上,然后纵向进给车削,第一个工件被车透后,将顶尖松开,取下压紧圆盘,把第一个工件拿掉,再把压紧圆盘放上,用顶尖顶紧,继续车削第二个工件,依次车削,最后打开压板,将三个工件取下。

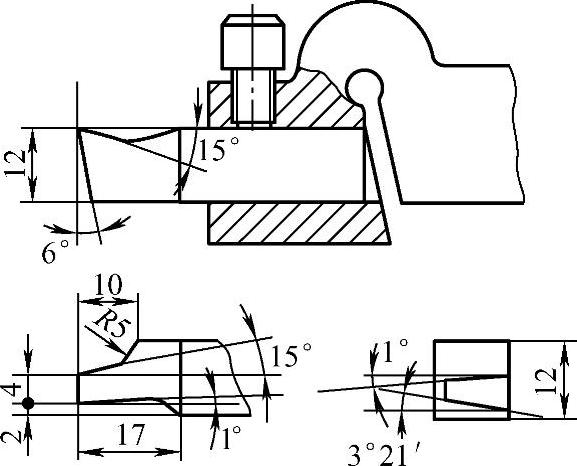

(2)所选用车刀及其几何角度的确定 所使用车刀为弹性刀柄结构,其几何角度如图3-82所示。这种车刀在切削过程中偶遇切削力差异时可自动缓稳冲击力,使切削刃受力均匀,防止打刀。

图3-82中俯视图上的偏角为15°,可在加工时使副切削刃对钢板材料有一压紧力。车削时,切削力对钢板有一个压紧作用,由于钢板的局部变形,钢板被车透时,切削力突然消失,钢板突然恢复原状,容易将车刀挤坏,所以这时应注意减小进给量。

图3-82 弹性刀柄结构的车刀

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。