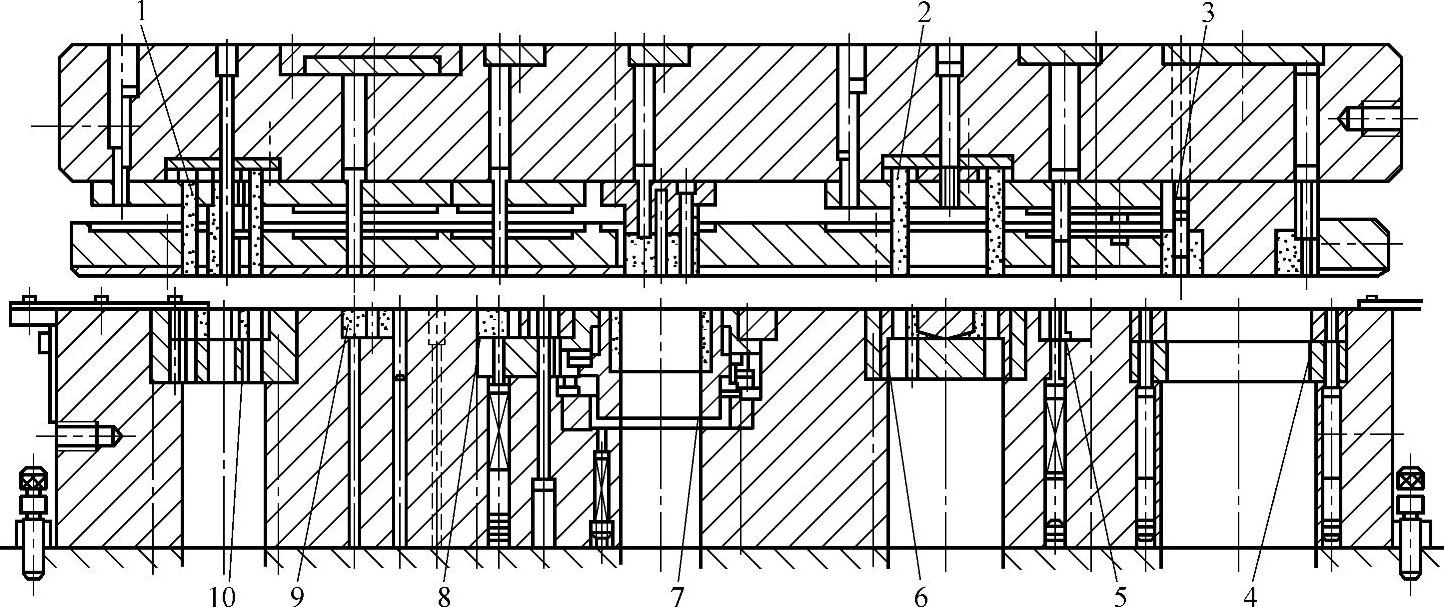

1.冲孔、落料级进模

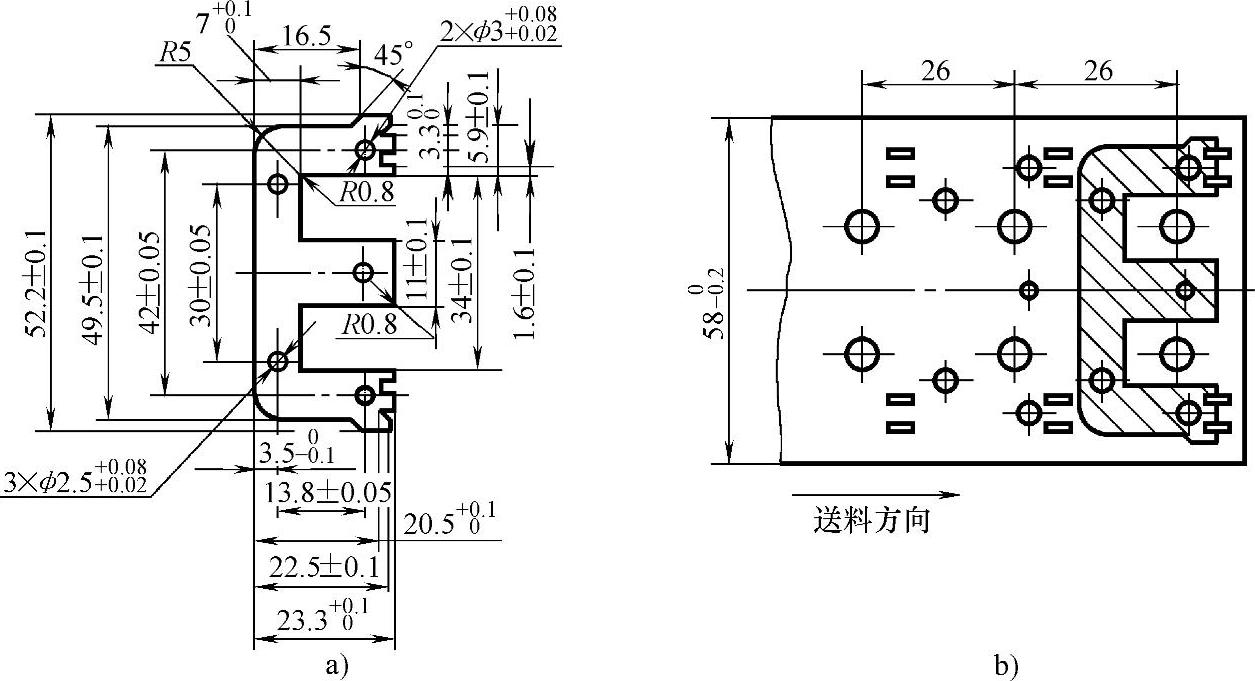

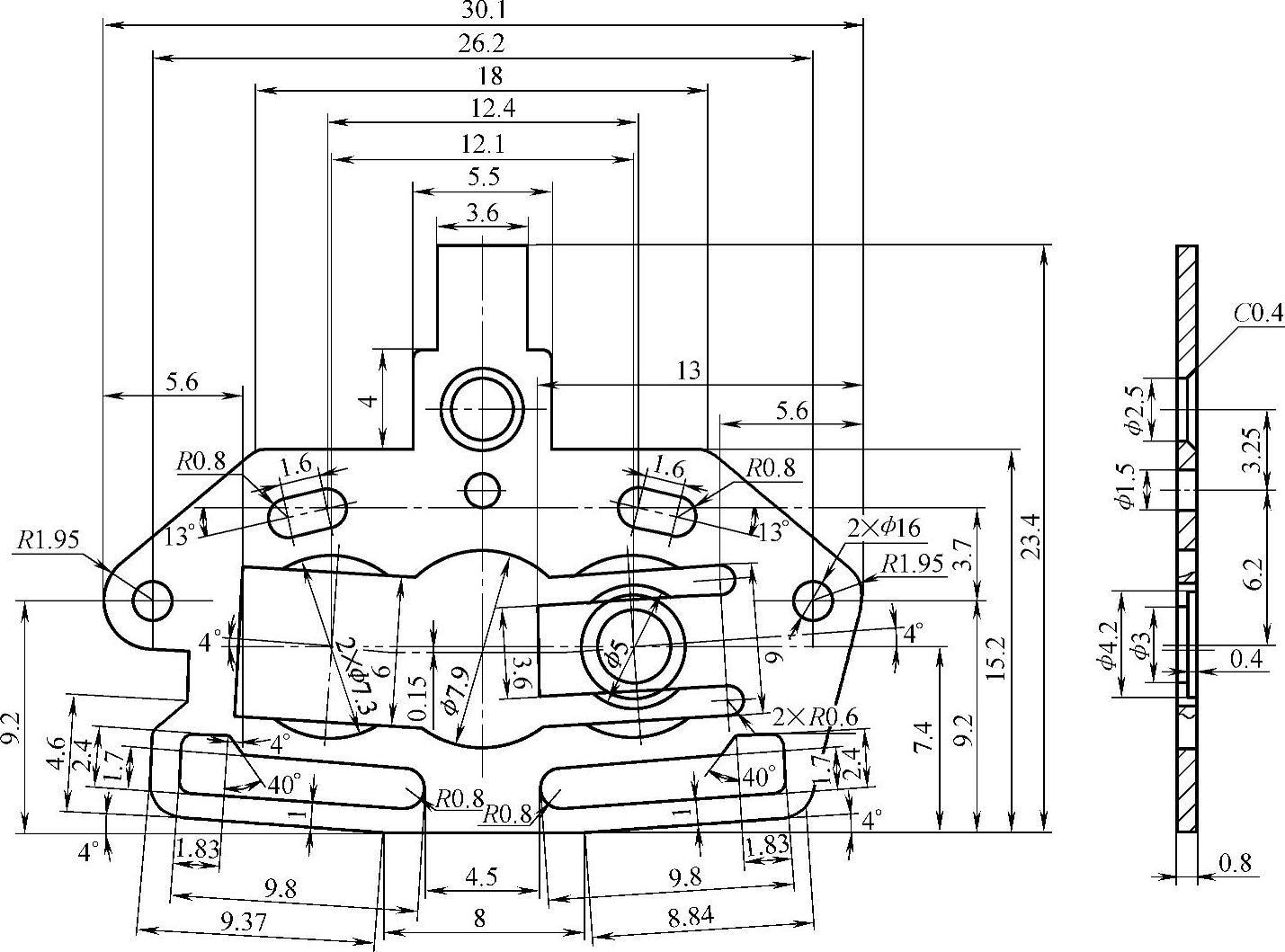

冲压零件如图3-7-106a所示,材料为D21硅钢板,料厚0.5mm。其排样如图3-7-106b所示。

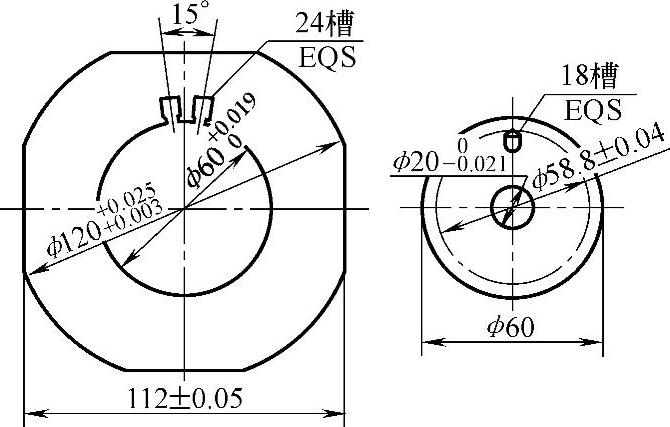

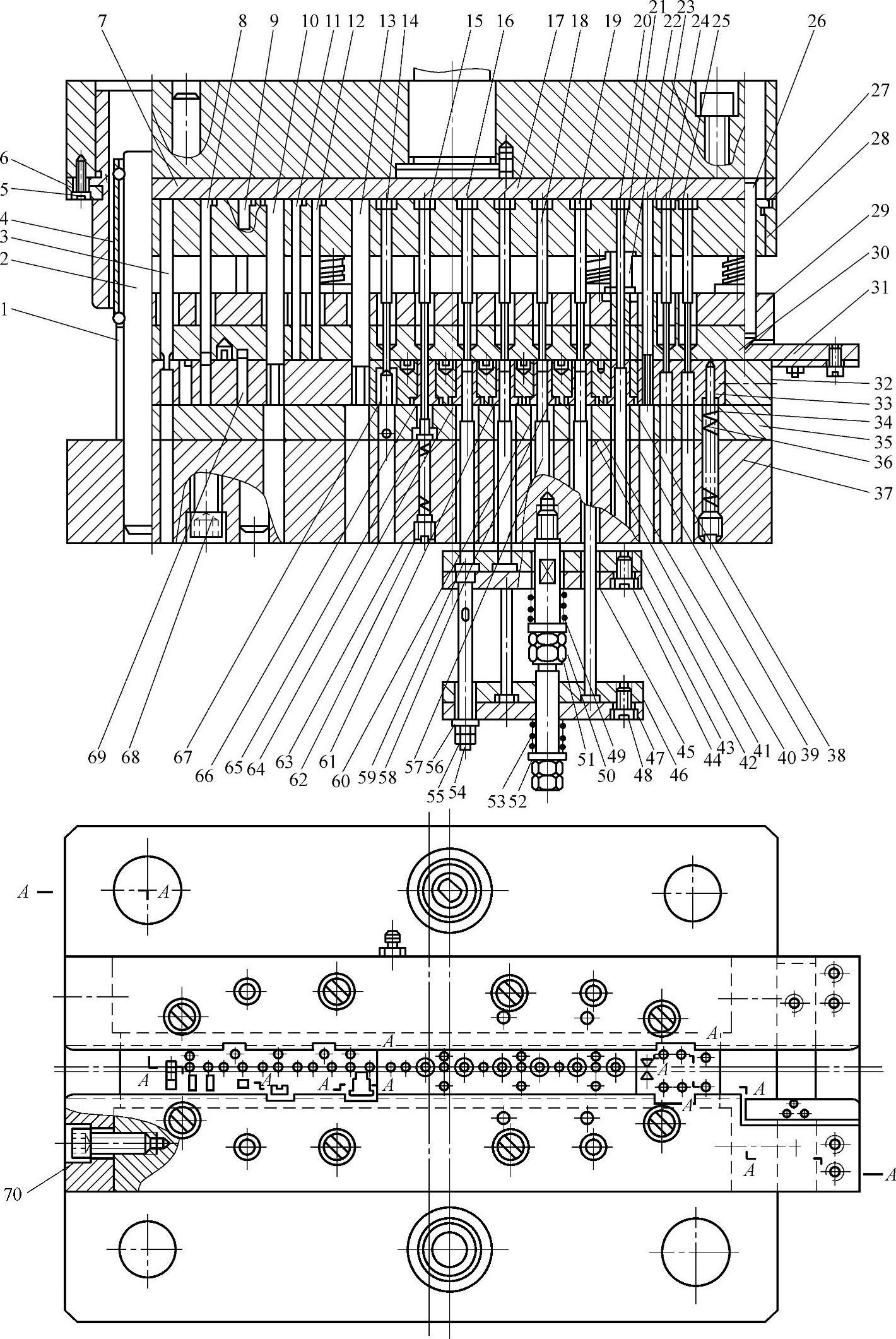

图3-7-107为该制件的冲孔、落料级进模。凸、凹模均采用硬质合金材料。该模具具有如下特点:

图3-7-106 零件及排样图

图3-7-107 冲孔落料级进模装配图

1—下模座 2—凹模框 3—螺母 4—承料板 5—导料板 6、9、15、23、29、36—内六角螺钉 7—卸料导板 8、22、28、35—圆柱销 10—卸料板 11—上模座 12—卸料螺钉 13—凸模固定板 14—凸模 16—冲缺凸模 17—垫板18—小凸模 19—冲孔凸模 20—钢丝 21—落料凸模 24—导柱 25—钢球保持圈 26—滚珠 27—小导套 30—大导套 31—弹簧 32—弹簧挡圈 33—凹模 34—垫板

1)采用四个滚珠导套、导柱,模具导向精度高。

2)为了保护凸模,特别是小凸模,提高模具寿命,在由滚珠导套27导向的卸料板10上装有导板7,对凸模具有良好的导向保护作用。

3)为了保证工件上的孔位精度,在条料上冲两个工艺孔,在第2和第3工位上均有两导正销插入工艺孔内定位,导正销采用弹性结构,以避免折断。

4)为了防止条料粘在凹模或卸料板上,有利于送料,在凹模33和卸料板10上各装有两个弹性顶销。

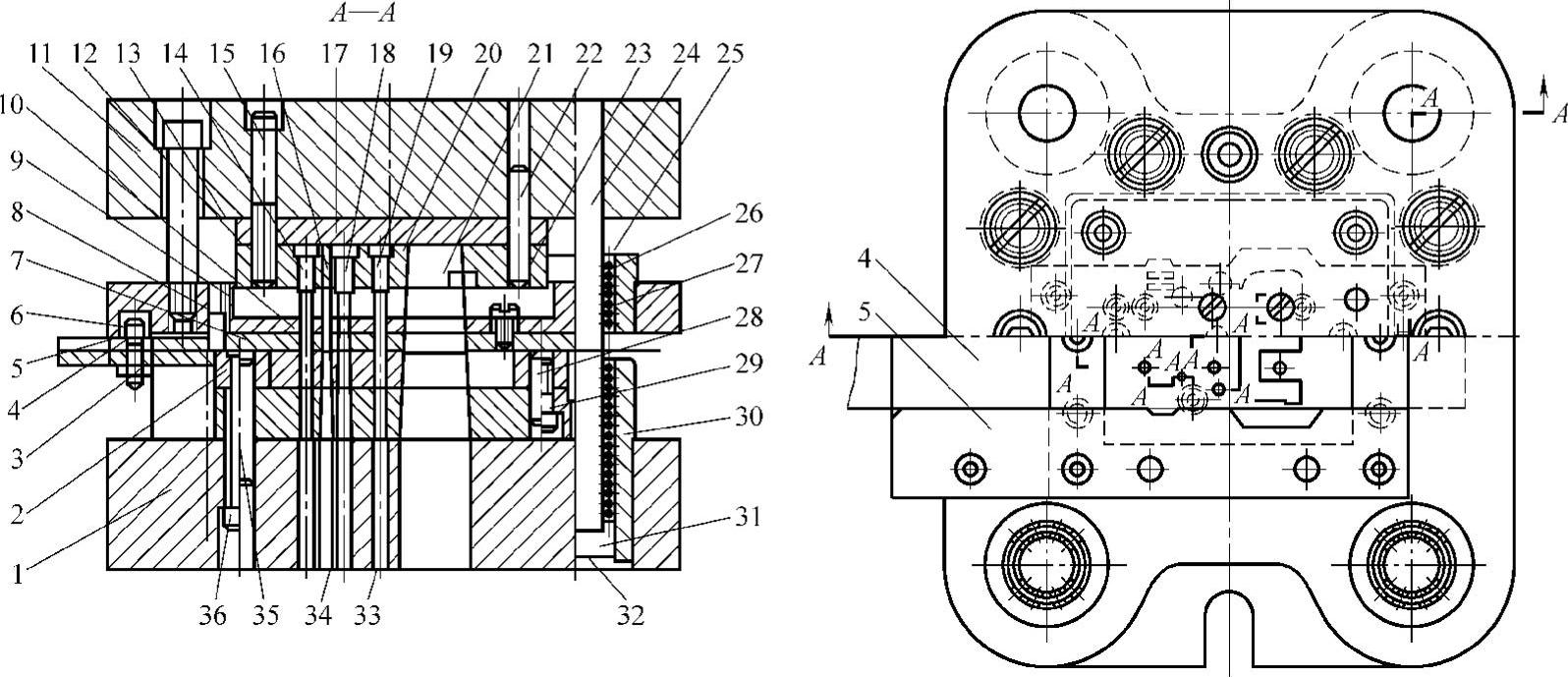

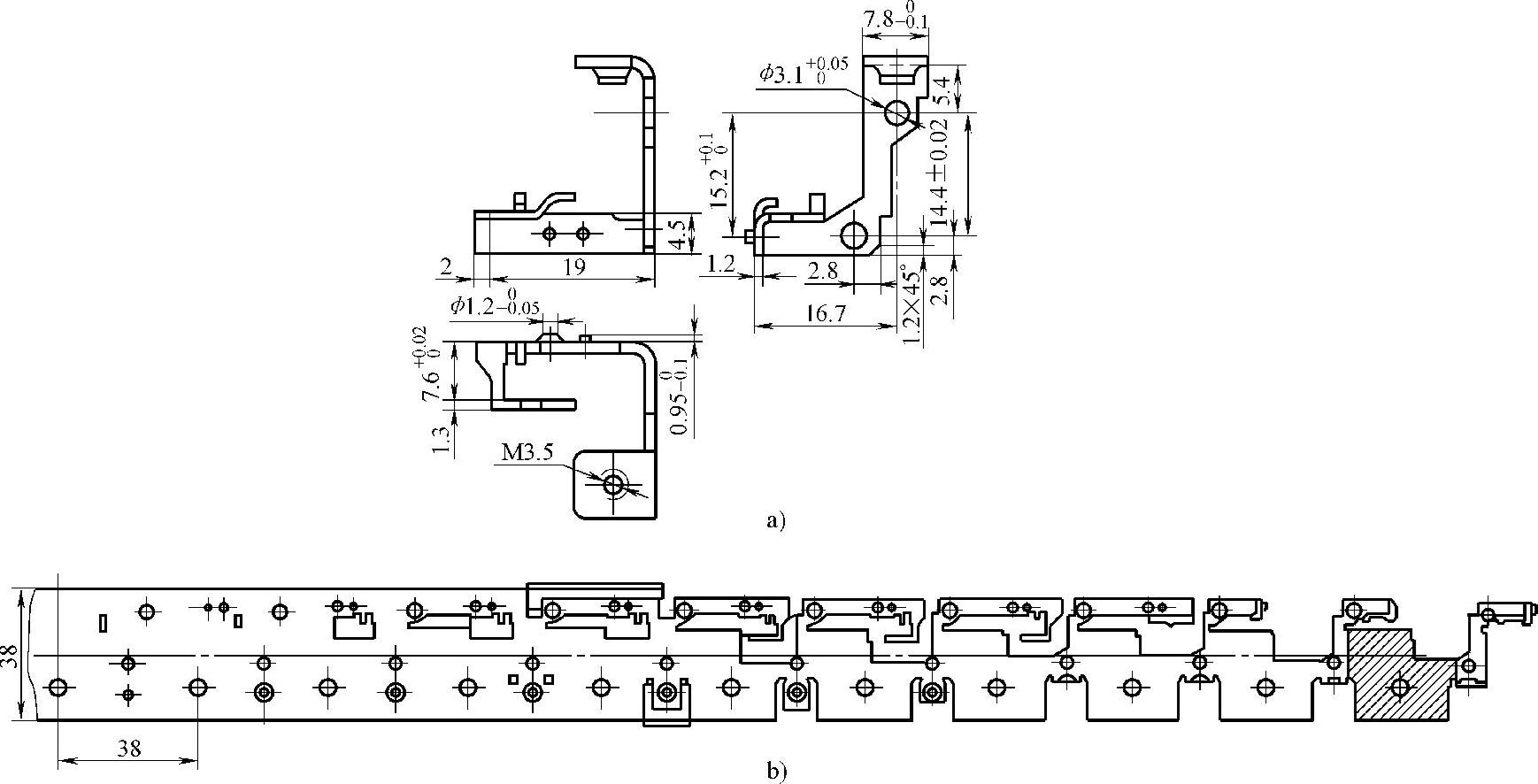

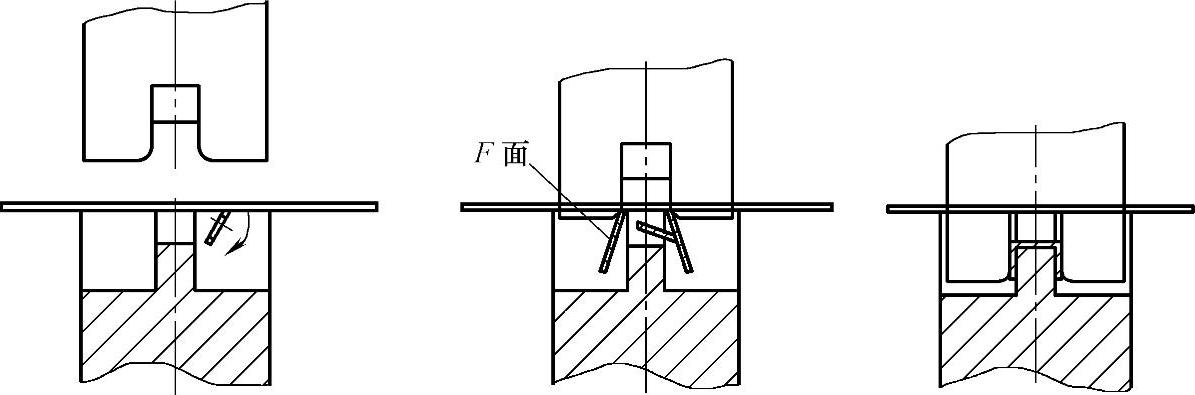

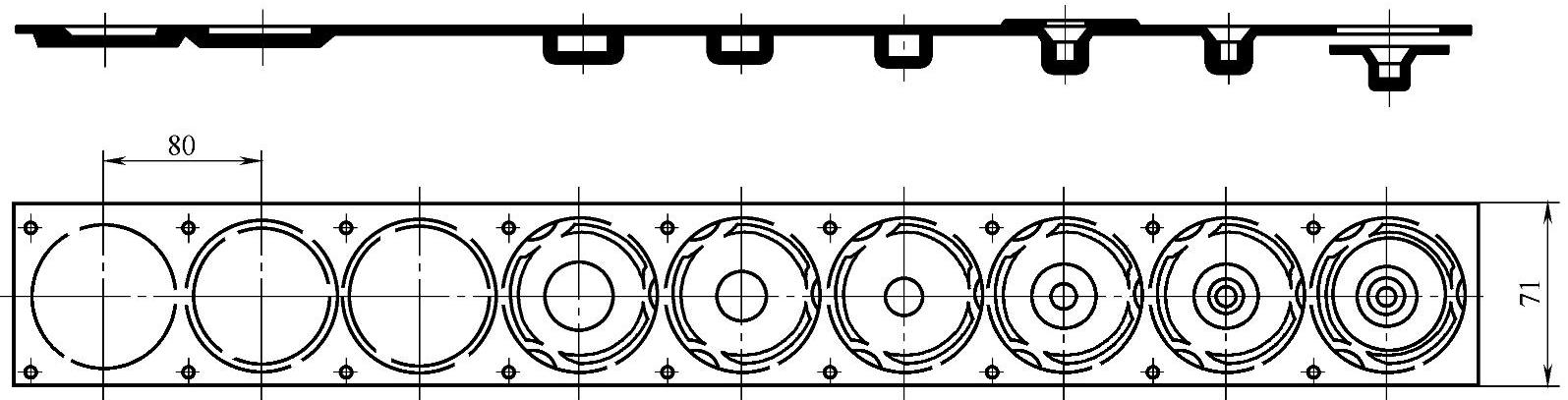

2.定转子铁心自动叠装级进模

YD109电机定转子片如图3-7-108所示。其排样如图3-7-109所示,条料宽度为115mm,步距为113.5mm,各工位的具体内容分别为:①冲导正孔、轴孔、转子槽及转子叠压工艺孔;②定转子叠压点切口;③转子叠压点弯曲;④转子落料扭斜叠压;⑤空工位;⑥冲定子槽;⑦定子叠压点弯曲;⑧定子落料叠压。

图3-7-108 定、转子冲片

图3-7-109 排样图

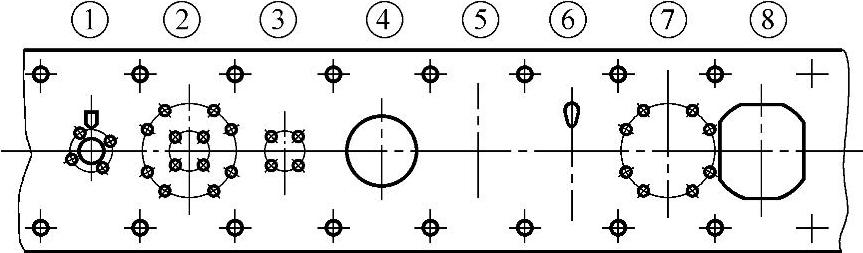

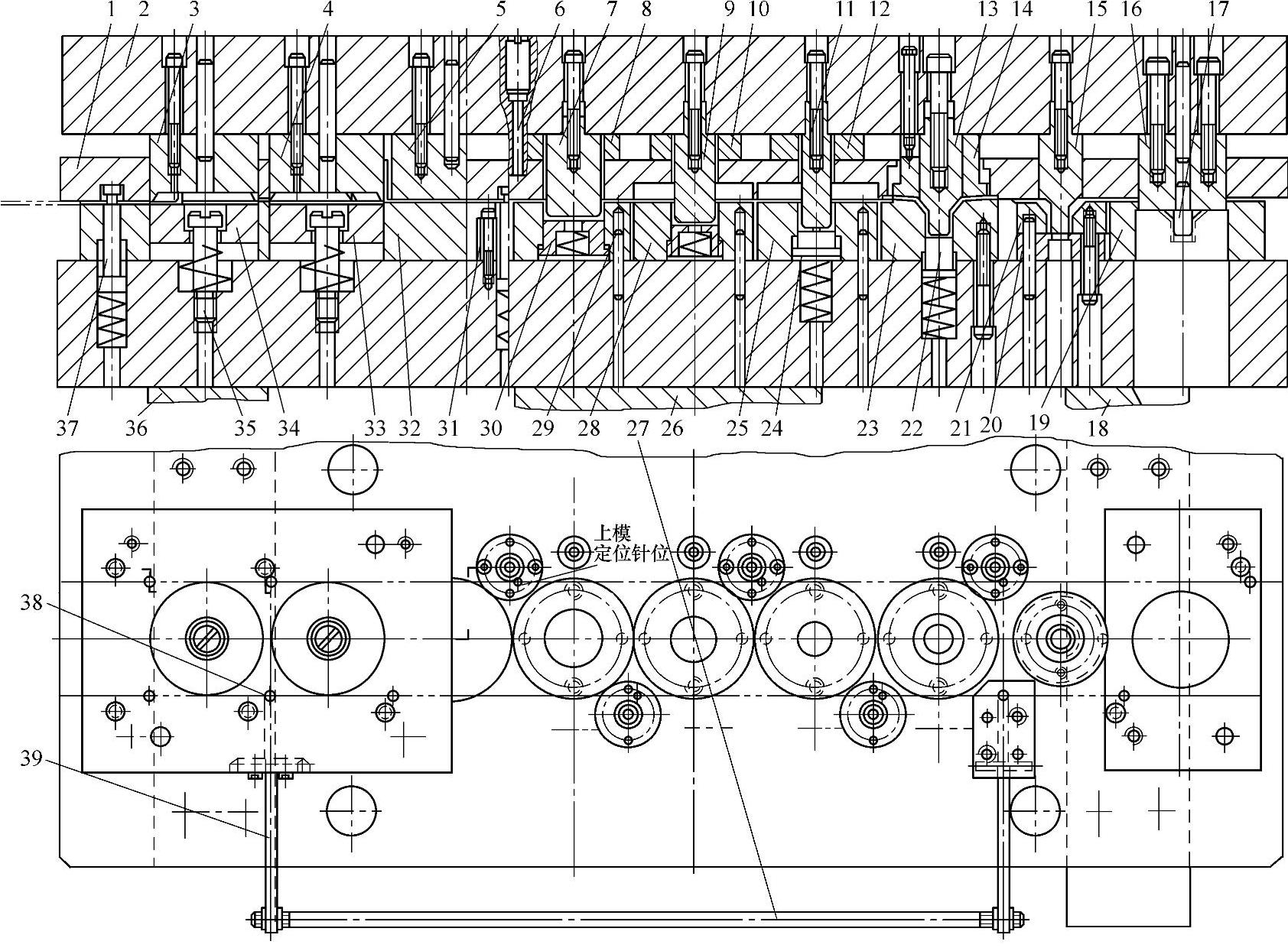

模具装配图如图3-7-110所示,该模具具有如下特点:

1)模具在日本的PDA-2001型高速压力机上使用,冲压速度为120~300次/min。

2)采用6组ϕ50mm滚珠导柱、导套结构。每对导柱、导套装配前经过选择,其配合过盈量为0.02~0.025mm。上、下模座材料采用45钢,厚度各为100mm,经过调质,硬度为26~30HRC,时效处理。导柱、导套材料采用GCr15钢,硬度为62~66HRC,卸料板垫板采用40Cr钢,卸料板采用Cr12MoV,导向板及固定板采用CrWMn钢,滚珠保持圈采用H62,凸、凹模材料均采用国产YG20硬质合金。

3)冲槽凸模与固定板采用小间隙配合,并用铜焊套的方法,将凸模固定,由卸料板精密导向。

4)冲槽凹模采用镶拼结构,互换性强,用进口线切割机进行半精加工,再用光学曲线磨削达到设计要求。凹模直接装入下模座型孔内,有的在凹模下垫入淬硬垫板。各工位精度由进口机床(坐标磨)保证,位置精度±0.002mm。这样可完全达到步距精度为±0.004mm的要求。凸、凹模双边间隙为0.06mm。

图3-7-110 模具总装图

1、2、3—凸模 4、5、6、7、8、9、10—凹模

5)冲裁步距的粗定位由日本引进的自动送料器完成。采有浮动抬料销,抬料销的抬料面高出凹模面2~3mm。

6)通过专门设置的传动机构实现铁心的叠装形式的完全密叠式,使其叠装后铁心厚度均匀,结合力达到100~120N。模具内设报警导针,利用微动开关进行误送监测。

7)上、下模座及卸料板垫板用锻打45钢板退火后粗加工,然后调质,人工时效,并设置统一基准,采用坐标法标注;精密零件采用线切割半精加工后,由精密磨床精加工。一些只能由线切割保证的零件,采用6次精密切割技术,中间插入时效处理;在最终精密加工后,模具精密零件宜作冰冷定型处理。

8)该模具的刃磨寿命为140多万次。价格仅为进口模具的1/2,可替代进口。

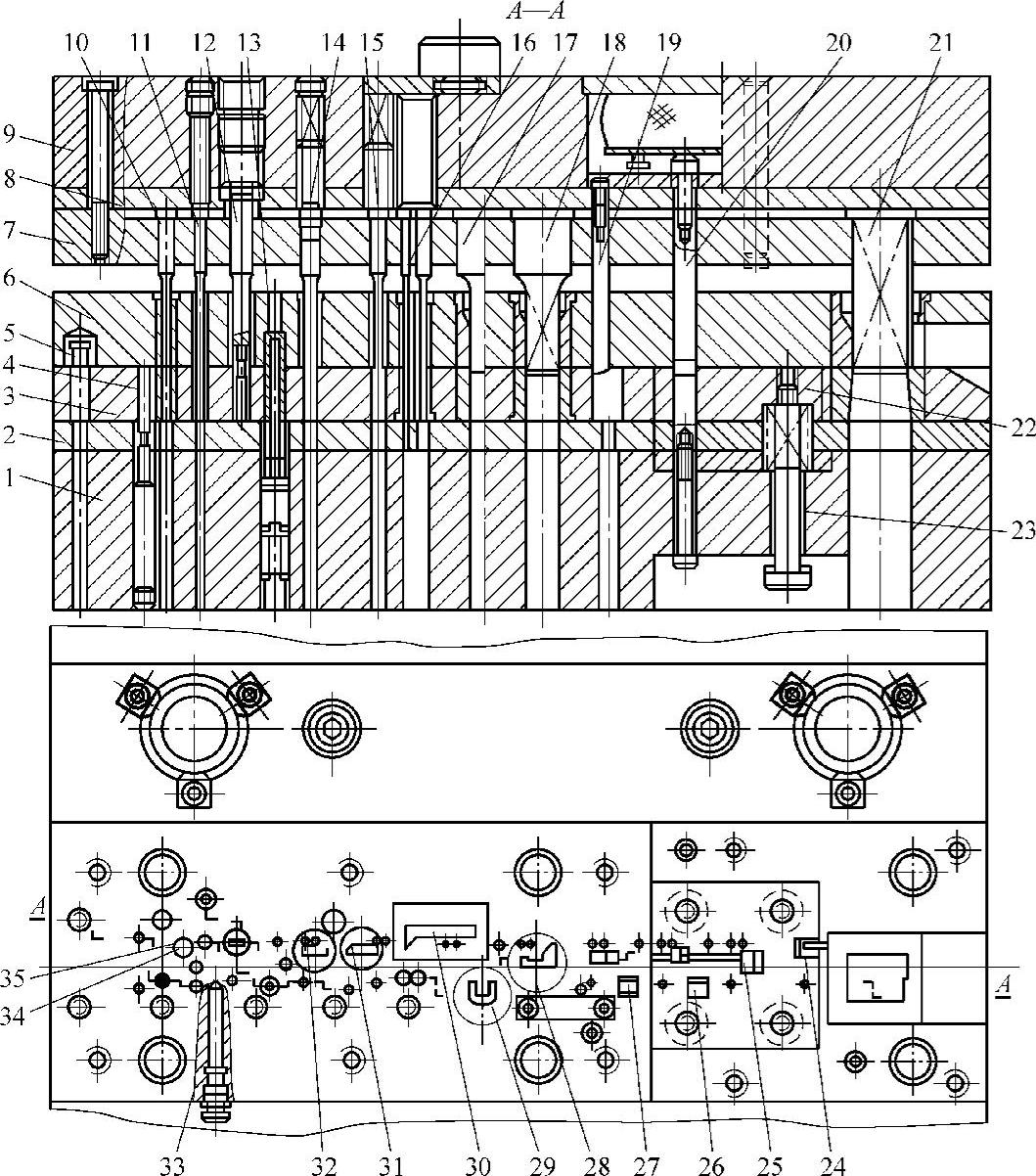

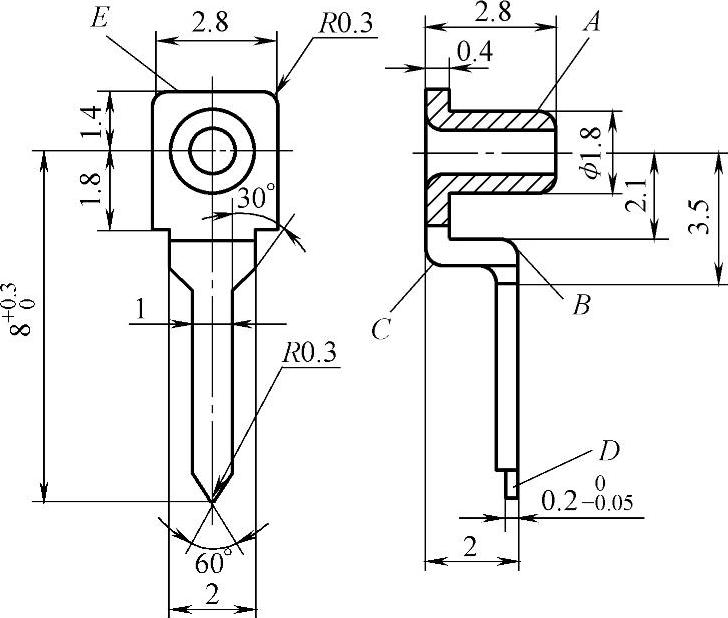

3.常闭触头级进模

常闭触头零件如图3-7-111a所示,材料为H62黄铜,料厚1.2mm。其排样如图3-7-111b所示。其11个工位安排如下:①冲3个长孔及工艺孔;②翻边,冲2凸;③冲内形;④冲内形;⑤冲外形及2小方孔;⑥冲外形及悬臂部分;⑦成形弯曲;⑧向上弯曲;⑨向上弯曲;⑩空工位;⑾〇⑩切断。

图3-7-111 常闭触头零件图及排样图

a)零件图 b)排样图

模具装配图如图3-7-112所示。该模具具有如下特点:

1)模具采用国外通用系列(Versatile System of Design,简称VSD)模具结构,采用了圆形或方形的镶拼块(如件28、29、30、31、32等),先将它们加工成独立拼块单元,然后将其以一定过盈量镶入凹模座3及卸料板座6,其特点是刃块零件的商品化和更换方便。

2)模具采用四导柱导套滚动导向、可卸式导柱的模架,并设有6个小导柱、导套的滑动辅助导向。

3)条料由初始挡料机构33初定位,由导料杆5导向,导正销15导正,保证了送料步距。模具内另设有安全检测导钉14。

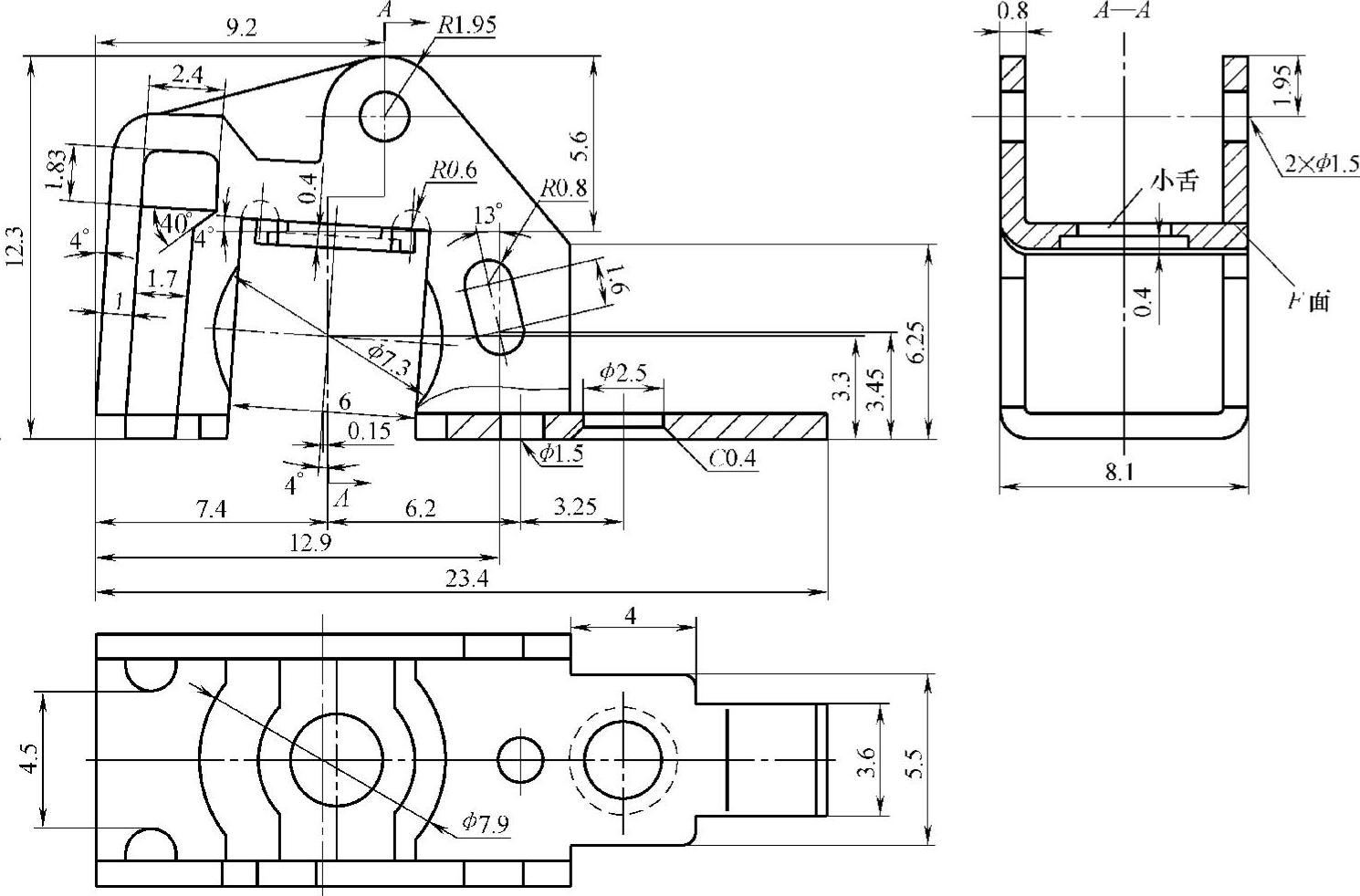

4.支架级进模

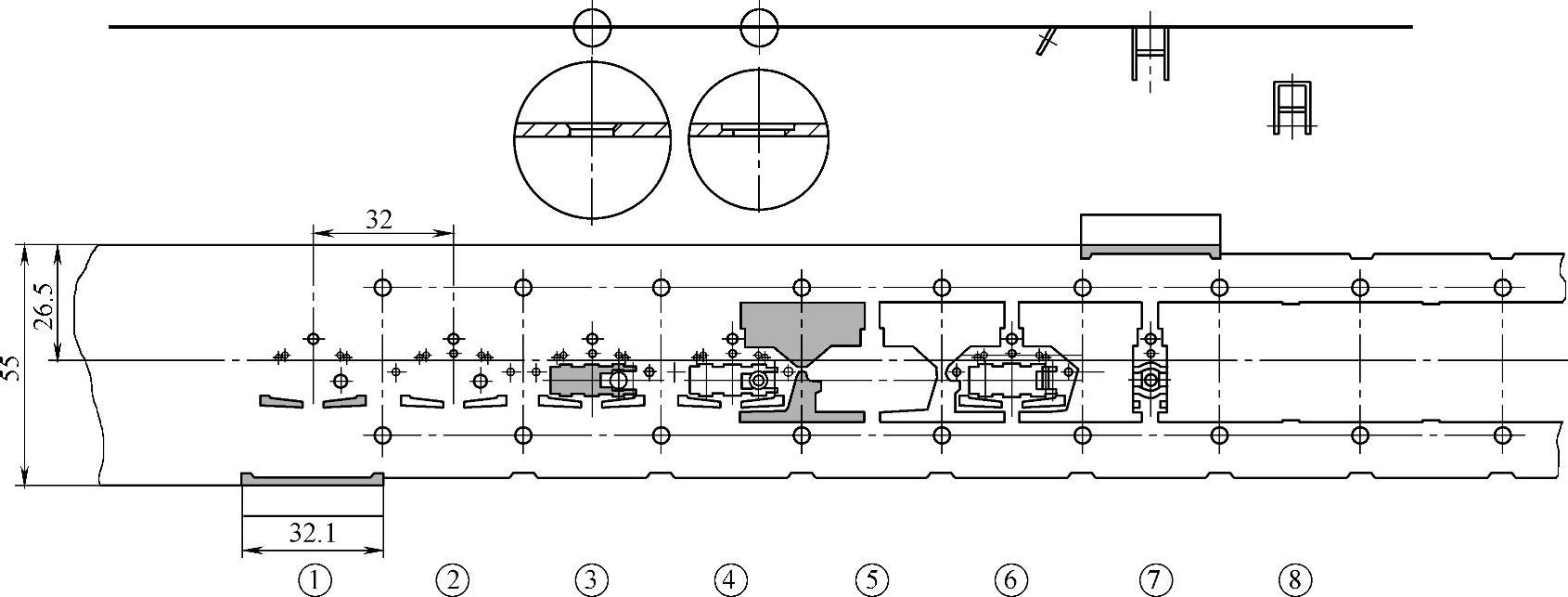

图3-7-113所示零件为某电器上的支架,材料为Q235,厚0.8mm,形状较为复杂,其上最小圆孔直径为ϕ1.5mm,最小槽为1.2mm,最小孔边距为1mm,还有两处需冲沉孔和孔边倒角,特别是“小舌”弯曲一端要紧搭在U形弯曲一侧的F面上,形成交叉弯曲,这给弯曲成形带来一定的难度。制件弯曲后,左右两边型孔要求对称,冲裁毛刺面向内。图3-7-114为零件展开图。

根据制件特点决定采用横排。考虑到模具强度,决定将冲孔、切废料、冲倒角、沉孔分成4个工位完成。将冲裁凹模集中在1块模板上,弯曲模块的下模镶嵌在冲裁凹模中,使整副模具结构紧凑。采用侧刃与导正销联合导向,侧刃长度比步距大0.1mm。侧刃安排在左、右两侧,前、后各1个。导正销安排2对,第1对导正销安排在第1工位冲导正孔后的第2工位,以便及时校正步距;第2对导正销安排在最后一个工位,用以保证在条料上冲出最后1个制件。先弯“小舌”后弯U形。“小舌”须分成两步弯曲,首先弯成50°,然后在弯U形的同时,将“小舌”的一端弯向F面,完成交叉弯曲,并进行整形(见图3-7-115)。

排样图见图3-7-116。具体工位安排如下:①冲6个孔(1个ϕ2.5mm,1个ϕ3mm孔,2个腰形孔,2个L形孔)、冲侧刃缺口、冲2个ϕ4mm导正孔;②导正销导正,冲3个孔(1个ϕ1.5mm孔、2个ϕ1.6mm孔);③冲中部异形孔,在ϕ1.5mm孔边冲出0.4mm倒角;④冲ϕ4.2mm沉孔;⑤切外形;⑥初弯“小舌”50°;⑦弯U形,并继续将“小舌”弯向F面并整形,同时切第2侧刃缺口;⑧导正销导正,切断,制件从下模孔中落下。(https://www.xing528.com)

图3-7-112 常闭触头级进模装配图

1—下模座 2—下垫板 3—凹模座 4—顶料装置 5—导料杆 6—卸料板座 7—固定板 8—上垫板 9—上模座 10—定位孔凸模 11—底孔凹模 12—冲凸凸模 13—翻边凸模 14—检测导钉 15—导正销 16—方孔凸模 17、18—内形凸模 19、20、24~27—弯曲凸模 21—落料凸模 22—浮动块 23—限位螺旋组 28—悬臂凹模 29、30—外型凹模 31、32—内型凹模 33—初始挡料机构 34—长孔凹模 35—圆孔凹模

图3-7-113 零件图

图3-7-114 零件展开图

图3-7-115 交叉弯曲图

图3-7-116 排样图

模具结构如图3-7-117所示。因条料上的弯曲阻碍了毛坯送进,必须在每次冲压后将条料抬起才能送进1个步距,故设计用浮动导料板将条料抬起的机构。导料板在冲压前由压缩弹簧14托起,带动条料上浮,距下模面h(见图3-7-117),h比制件高度大1.5~2mm。模具工作时,首先卸料板依靠弹簧19的力克服浮动导料板弹簧14的力,压迫浮动导料板下行,导正销导正步距;接着卸料板将条料压在凹模面上,浮动导料板停止下行,上模继续下行,各凸模相继进入下模进行冲压。冲压完毕,上模上行,浮动导料板带动条料上浮回原位,以便条料顺利送进1个步距。弹簧19的力不仅要考虑卸料力,还需考虑克服浮动导料板弹簧14的力,弹簧14的力主要托起浮动导料板和承受条料的重量。为了保证浮动导料板上、下活动不偏移,两侧各采用两个小导柱12导向。弯曲下模镶嵌于冲裁凹模中,便于刃磨冲裁刃口,调整弯曲下模块高度。冲裁、成形凸模与弯曲上模块不同时开始工作,高度有一定差值,它们的工作次序是:导正销定位、开始弯曲、冲裁、弯曲成形结束。为了保证冲裁凸模在一定的刃磨范围内,可不调整弯曲下模块的高度,在弯曲成形结束时,使冲裁凸模进入凹模的深度比一般冲裁大些,本设计进入长度取2.5mm。为避免产生毛刺影响送料,侧刃设计成齿形断面,非刃口一面做成凸台,以抵消冲裁缺口时的侧向力。

图3-7-117 模具结构

1—模柄 2—侧刃 3—冲导正孔凸模 4—冲ϕ1.6mm孔凸模 5—冲异形孔凸模 6—切废料凸模 7—弯小舌凸模 8—弯曲上模块 9—切断凸模 10—凹模板 11—弯曲下模块 12—小导柱 13—浮动螺钉 14、19—弹簧 15—浮动导料板 16—导正销 17—卸料板 18—卸料螺钉 20—凸模固定板 21—垫板 22—上模座 23—大导柱 24—下模座

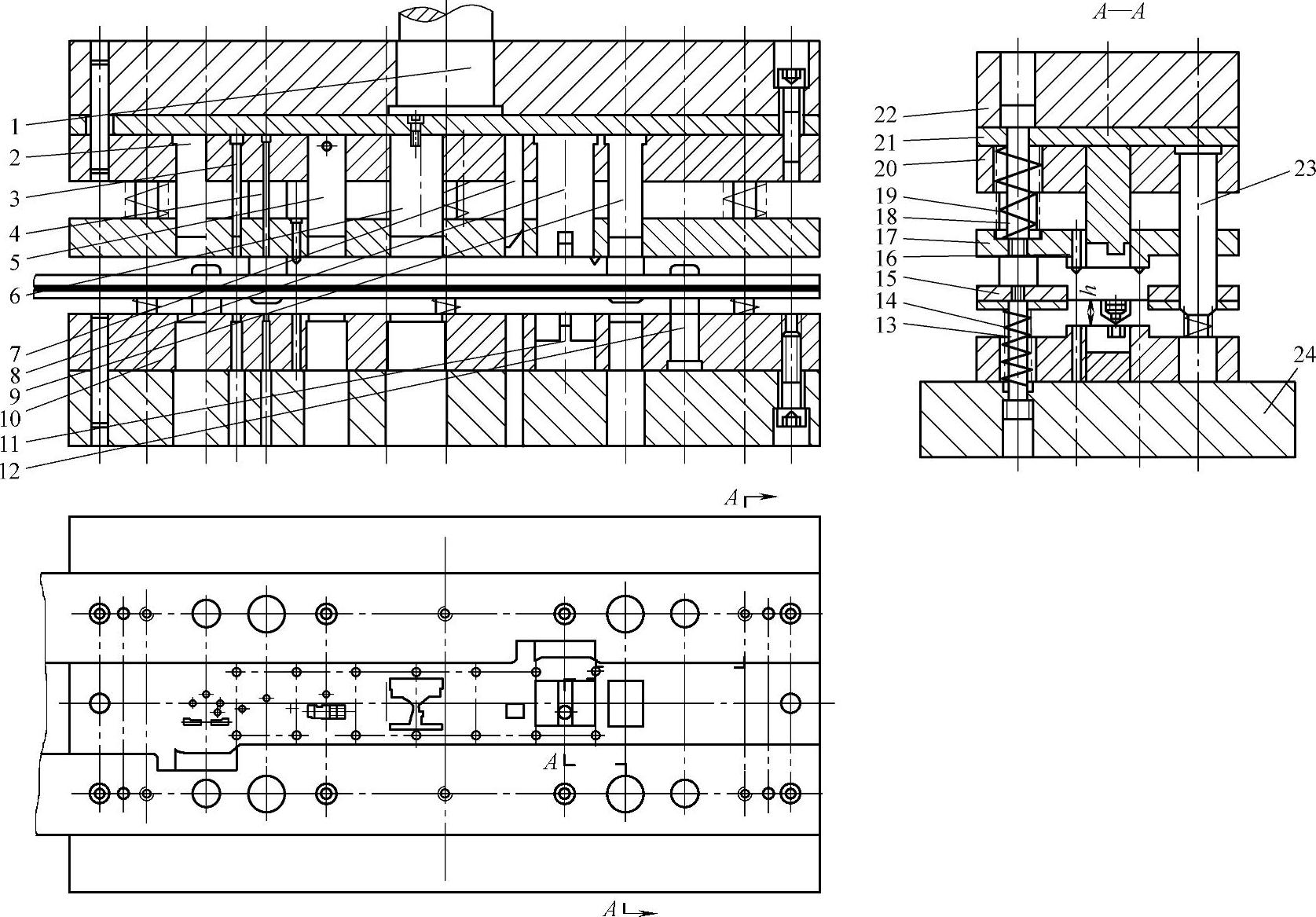

5.电位器接线片多工位级进模

零件简图如图3-7-118所示。材料为08F钢带,料厚0.4mm。其排样如图3-7-119所示,各工位具体内容分别为:①冲2个ϕ1.5mm导正销孔;②空工位;③切口;④~⒀共有5次拉深,每次拉深后均为空工位,以利于安排凸、凹模位置;⒁空工位;⒂拉深部位整形,减小各部位圆角;⒃空工位;⒄切底,将拉深后得到的内径ϕ1mm圆筒底部切去;⒅冲裁A区外形;⒆空工位;⒇第一次镦形,凸模工作面为10°斜面;(21)第二次镦形,凸模工作面为平面;(22)冲裁镦形部位的外形;(23)空工位;(24)工件接脚部位向上90°弯曲(B部位弯曲);(25)空工位;(26)工件接脚部位向下90°弯曲(C部位弯曲);(27)空工位;(28)落料(同时完成E部位外形冲裁)。

图3-7-118 电位器接线片简图

模具装配图如图3-7-120所示。该模具具有如下特点:

1)条料采用自动送料器送料,用导正销导正。步距8.05mm,料宽18mm。

2)模具双面冲裁间隙为0.03~0.05mm。采用滚珠导向钢板模架。

3)卸料板分为独立的三块,每块卸料板均由卸料板基体和卸料板镶块组成。

4)模具采用弹性侧压装置,并在凹模上安装11个弹性浮顶器抬高3mm。

5)第④工位的第1次拉深需要足够的压边力,故单独设置一个压料装置。用一个圆柱弹簧实现所需的压边力。

6)从第④工位起到⒄工位单独设置一块卸料板。在卸料板对应的凹模区域中有6个浮顶器。浮顶器下面的弹力来自装在模具下面的弹顶器,其弹力可调。通过弹簧力的设计和弹簧的调整,使其实现下述工作过程:卸料板随上模下行,接触条料时就遇到浮顶器的阻力,因而使其向下的压力减小,它只能随被逐渐拉深的条料下行,而不能将未拉深的部位压坏。当拉深凸模到达下死点时,卸料板也到达凹模平面。当上模回程时,卸料板起到卸料作用。

7)该模具安装在J32-25压力机上使用。压力机具有紧急停车功能。故在模具上设置了送料故障监测装置。

6.双切口多工位级进拉深模

零件形状及排样图如图3-7-121所示。零件材料为1Cr18Ni9Ti不锈钢板,厚度为0.8mm。为便于条料直接拉深,在条料上共设内外两层切口,相互错位60°。各工位的具体内容如下:①内层切口,冲导正孔;②外层切口;③校平;④首次拉深,深度11.88mm;⑤二次拉深,深度14.58mm;⑥三次拉深,深度17.05mm;⑦四次拉深,深度20.7mm;⑧冲底孔;⑨落料。

模具装配图如图3-7-122所示。该模具具有如下特点:

1)条料经两次切口,提高了变形能力。

2)条料由手工送料,并通过浮动导料杆37纵向导向,条料先冲两工艺孔,然后由定料销38及定位针6定距,保证送料步距。

图3-7-119 排样图

图3-7-120 电位器接线片级进模装配图

1—保持圈弹簧 2—导柱 3—切废凸模 4—滚珠保持圈 5—压板螺钉 6—压板 7—凸模垫板 8—弯曲凸模 9—上弯曲凸模 10—切端部凸模 11—二次镦形模 12—一次镦形模 13—切外形凸模 14—切底凸模 15—整形凸模 16—第五次拉深凸模 17—第四次拉深凸模 18—第三次拉深凸模 19—第二次拉深凸模 20—第一次拉深凸模 21—拉深压边圈 22—压边弹簧 23—切口凸模 24—导正销 25—冲导正销孔模 26—卸料板导柱 27—卸料板导套 28—凸模固定板 29—卸料板基体 30—卸料板镶块 31—导尺 32—凹模板 33—凹模镶块 34—浮顶器 35—凹模垫板 36—浮顶器弹簧 37—下模座 38—第一次拉深凹模套 39、40、57、59、60—拉深顶杆 41、58、61、64—拉深凹模套 42—顶杆固定板 43—顶杆垫板 44、48—螺钉 45—限位顶杆 46—限位顶杆固定板 47—垫板 49—顶杆弹簧 50、52、56—垫片 51、55—螺母 53—限位弹簧 54—拉杆 62—螺塞 63—弹簧 65—整形垫杆 66—整形套 67—切底凹模套 68—螺栓 69—上弯曲凹模镶块 70—凹模板固定螺钉

图3-7-121 排样图

图3-7-122 双切口多工位级进拉深模装配图

1—卸料板 2—上模座 3、4—切口凸模 5—校平凸模 6—定位针 7—拉深凸模Ⅰ 8、10、12、14—限位圈 9—拉深凸模Ⅱ 11—拉深凸模Ⅲ 13—拉深凸模Ⅳ 15—冲孔凸模 16—落料凸模 17—定位芯 18、26、36—垫块 19—落料凹模 20—冲孔凹模 21—冲孔定位圈 22、24—顶件块 23—拉深凹模Ⅳ 25—拉深凹模Ⅲ 27—螺杆手柄 28—拉深凹模Ⅱ 29—拉深凹模Ⅰ 30—顶件器 31—导料杆座 32—下模 33、34—顶件块 35—螺钉 37—导料杆 38—定料销 39—拔销条

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。