5.2.2.1 车床夹具

(1)车床夹具的特点及设计要求

1)车床主要用于加工零件的内、外圆柱面、圆锥面、回转成形面、螺纹表面以及相应的端平面等。上述各种表面都是围绕机床主轴的旋转轴线而形成的。根据这一加工特点,夹具的定位基准必须保证工件被加工孔或外圆的轴线与机床主轴的回转轴线重合。

2)夹紧力的大小、方向和作用点除应按本节“对夹紧装置的基本要求”所述要点外,还应保证夹具体和夹紧机构应有足够的刚度,使在承受夹紧力和切削力时不致变形,或使夹具上的作用力和反作用力成封闭系统(也称自身夹紧)。

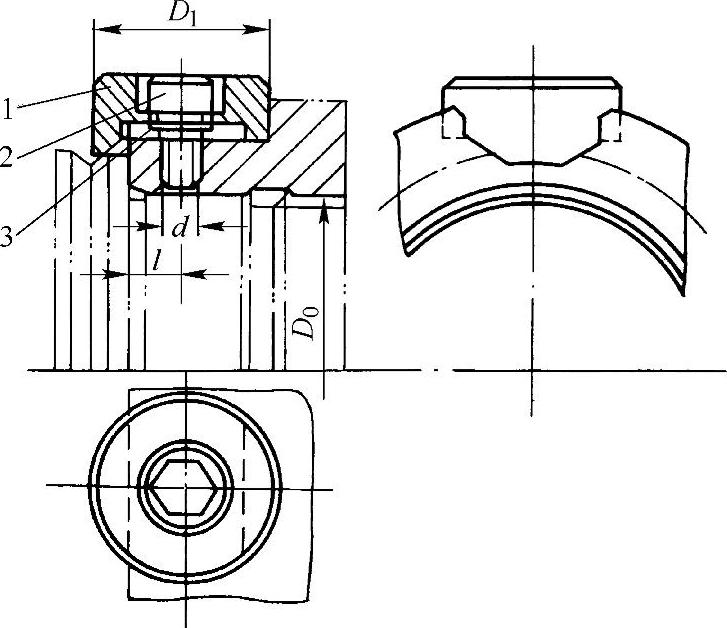

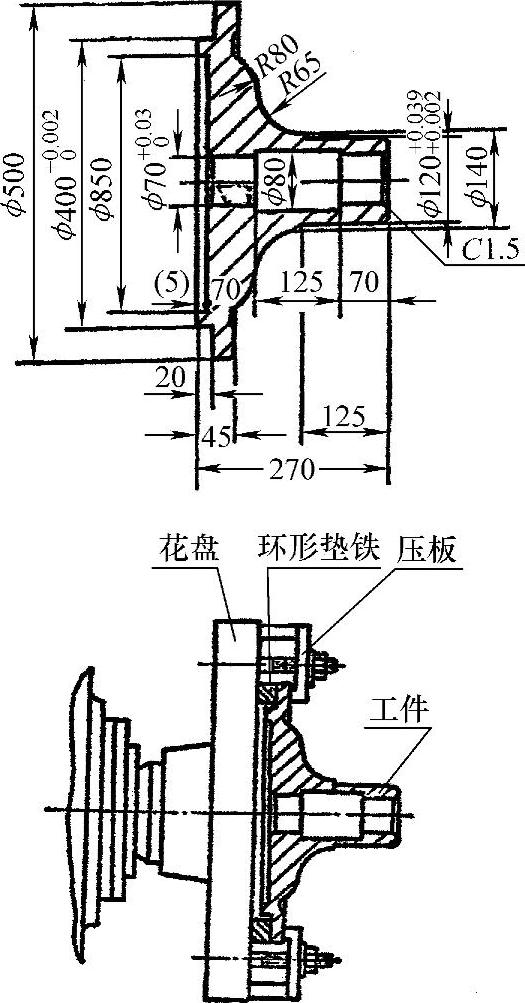

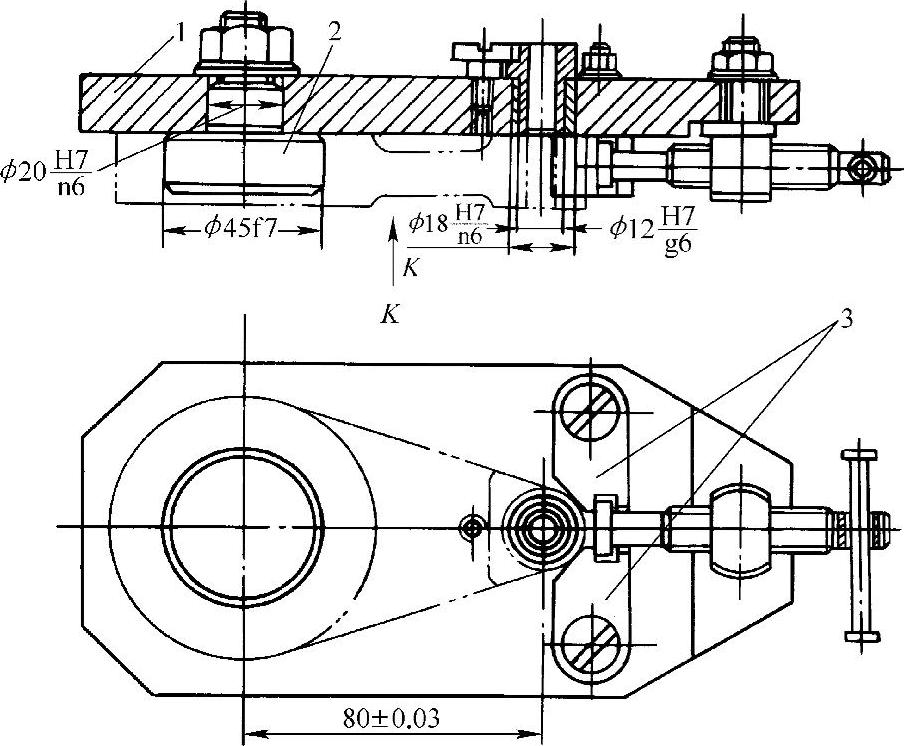

图5-9 机床主轴与过渡盘保险装置

1—保险垫圈2—螺钉3—轴用钢丝挡圈

3)对夹具结构的要求。

①夹具结构力求简单、紧凑、轻便。夹具体最好为圆柱形,其轮廓尺寸、悬伸长度和质量要求尽量减小。并应便于装卸及测量工件,操作方便。

②夹具结构应保证切屑能顺利排出,并便于清理。

③夹具体的最大外圆应具有校准回转中心的环槽基面,以备重新安装时找正用。

④车床夹具工作时应保证在平衡状态下回转,以免机床主轴轴承磨损和加工时产生振动。夹具平衡一般采用配重装置,其配重最好不伸出圆柱形夹具体,不高出加工部位。

⑤为保证安全,夹具与主轴的连接应有防松装置(图5-9)。

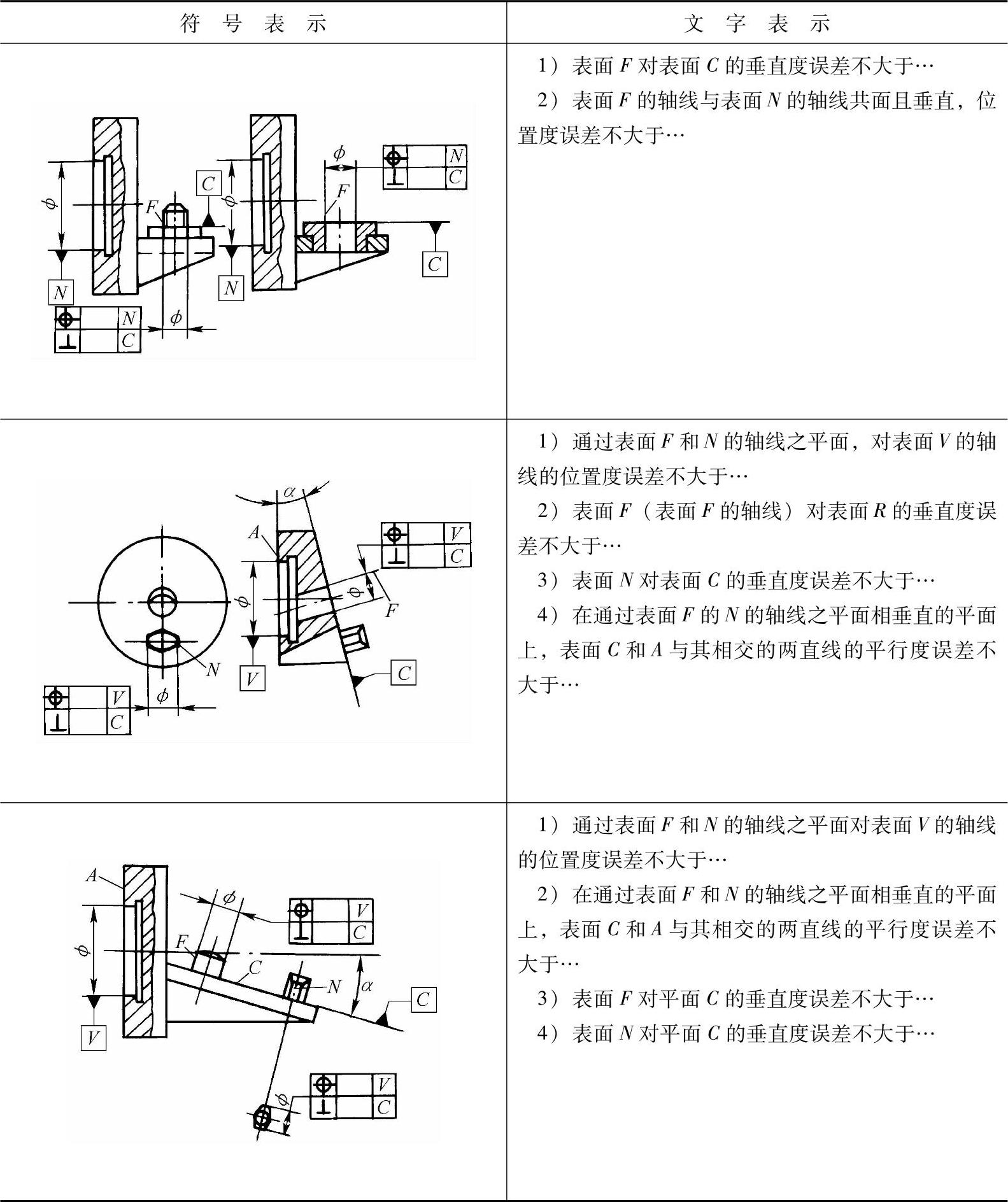

(2)车床夹具典型结构的技术要求(表5-37)

表5-37 车床(圆磨床)夹具典型结构技术要求

(续)

(续)

(续)

(3)车床夹具类型结构举例

1)心轴类。

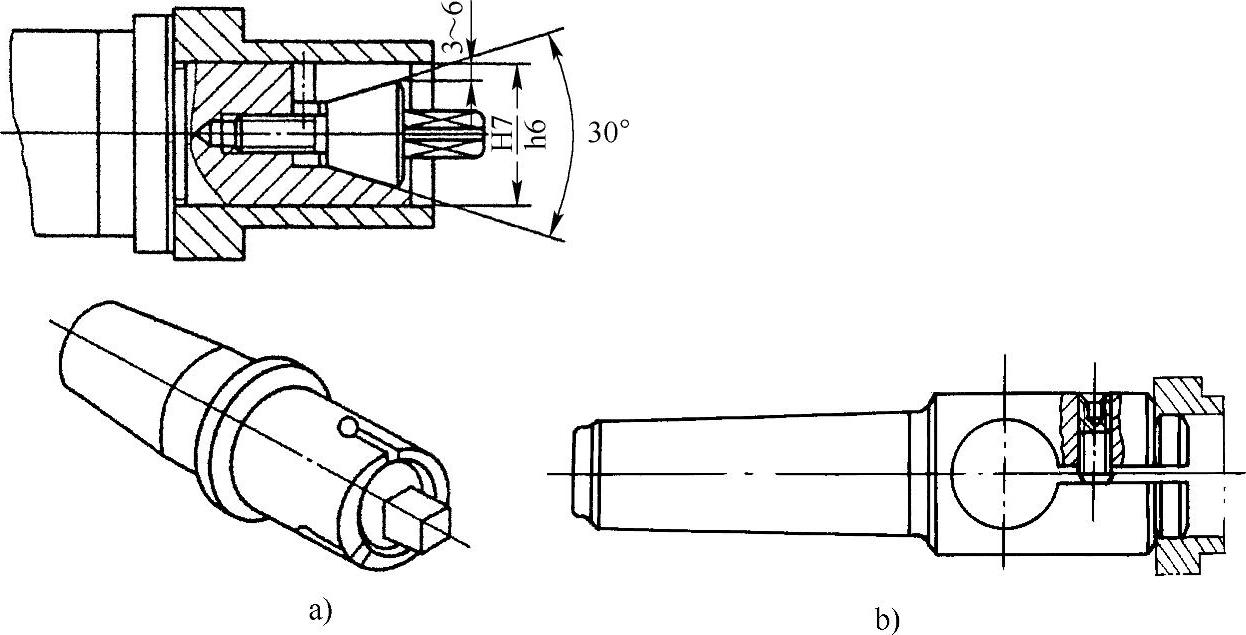

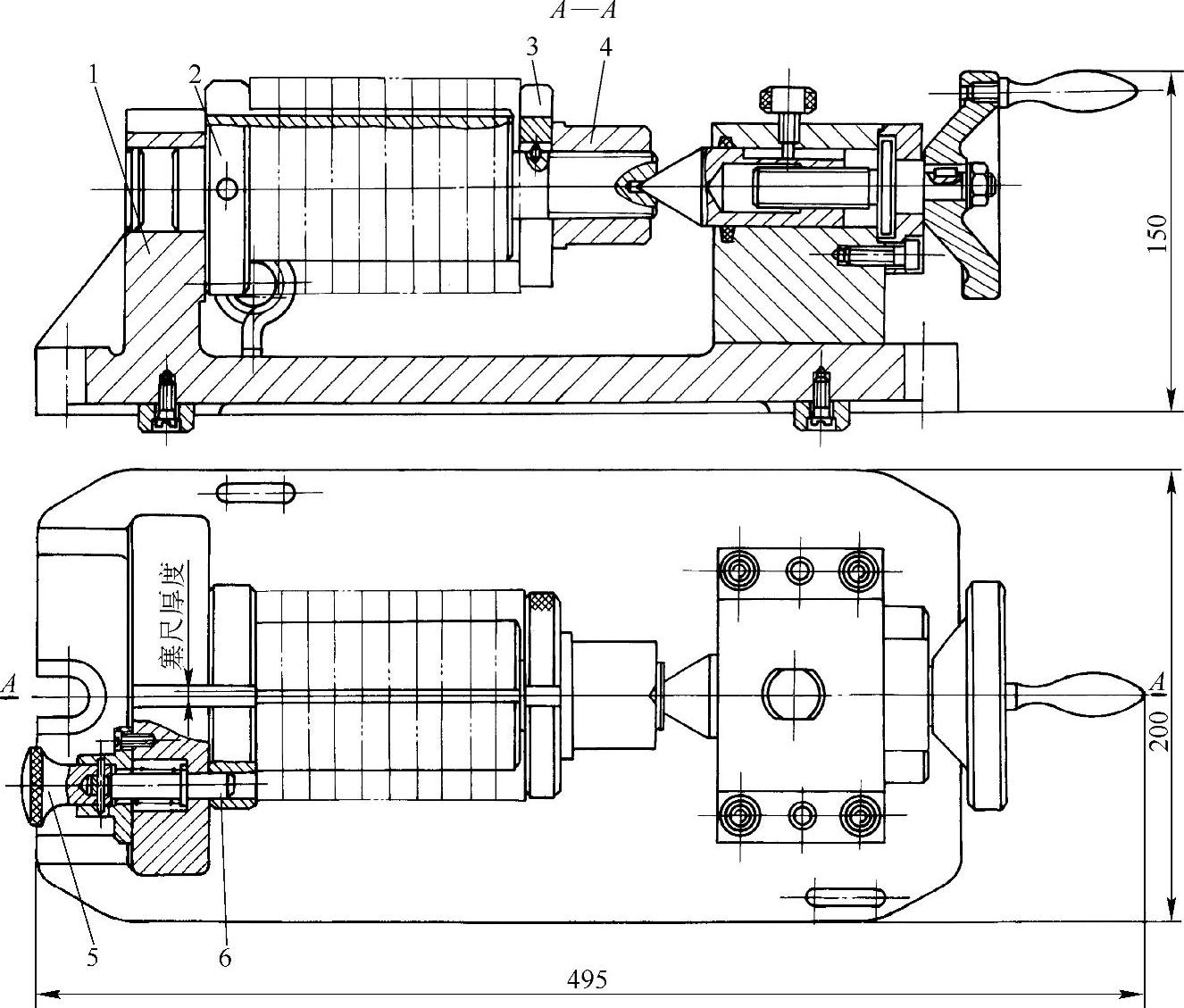

①胀力心轴(图5-10)。这种心轴是依靠材料弹性变形所产生的胀力来固定工件,装卸方便,加工精度高,使用比较广泛。胀力心轴一般直接安装在机床主轴孔中,适用于内孔定位加工外圆。

图5-10 胀力心轴

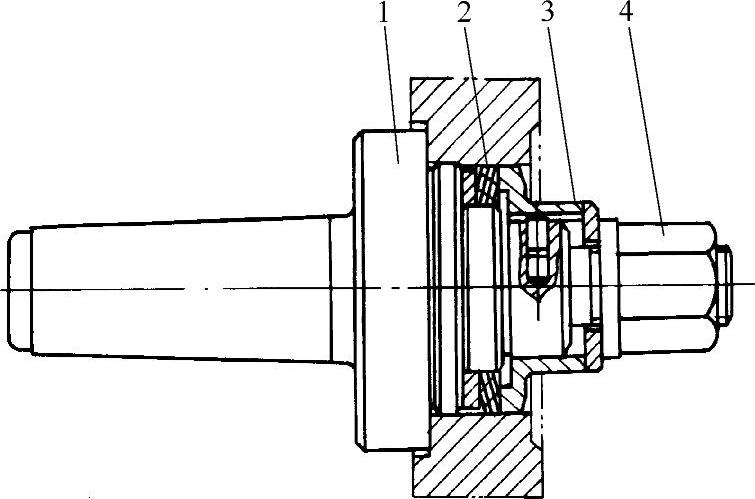

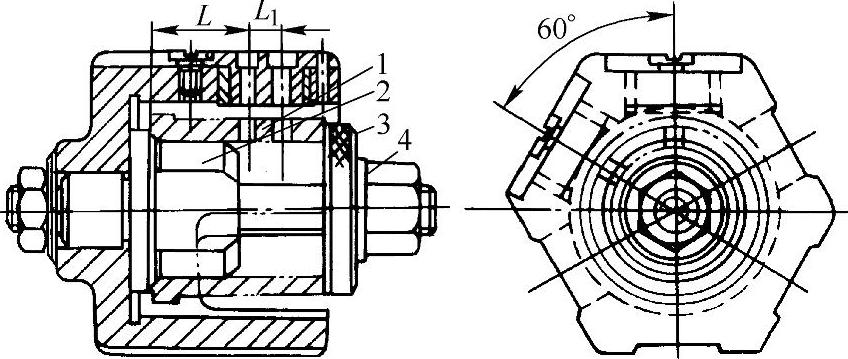

②弹性定心夹紧心轴(图5-11)。莫氏锥柄装于主轴锥孔内,可车削外圆及端面。工件以内孔和端面在心轴1上预定位。拧动螺母4,通过压环3使碟形弹簧2受压变形而外胀,将工件定心、夹紧。结构简单,装卸工件方便。

③锥度心轴。锥度心轴具有定心精度高,结构简单,使用方便、无夹紧装置和工件变形小的特点。

适用于工件的基准孔公差等级高于IT7级精度的光滑孔。主要用于工件孔长度为其孔径的1~1.5倍的薄壁套筒定心夹紧精加工。心轴的圆锥度一般为1∶1500~1∶3000。

图5-11 弹性定心夹紧心轴

1—心轴 2—碟形弹簧 3—压环 4—螺母

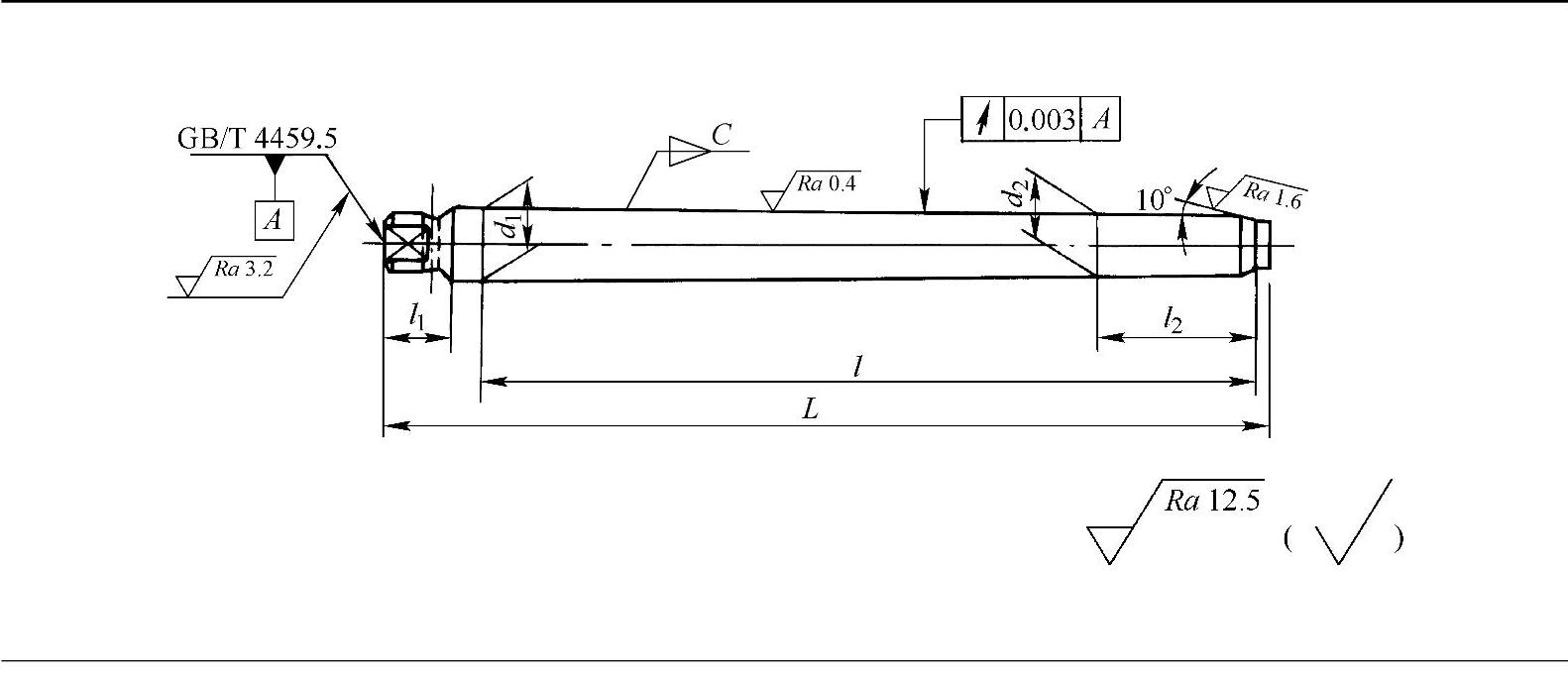

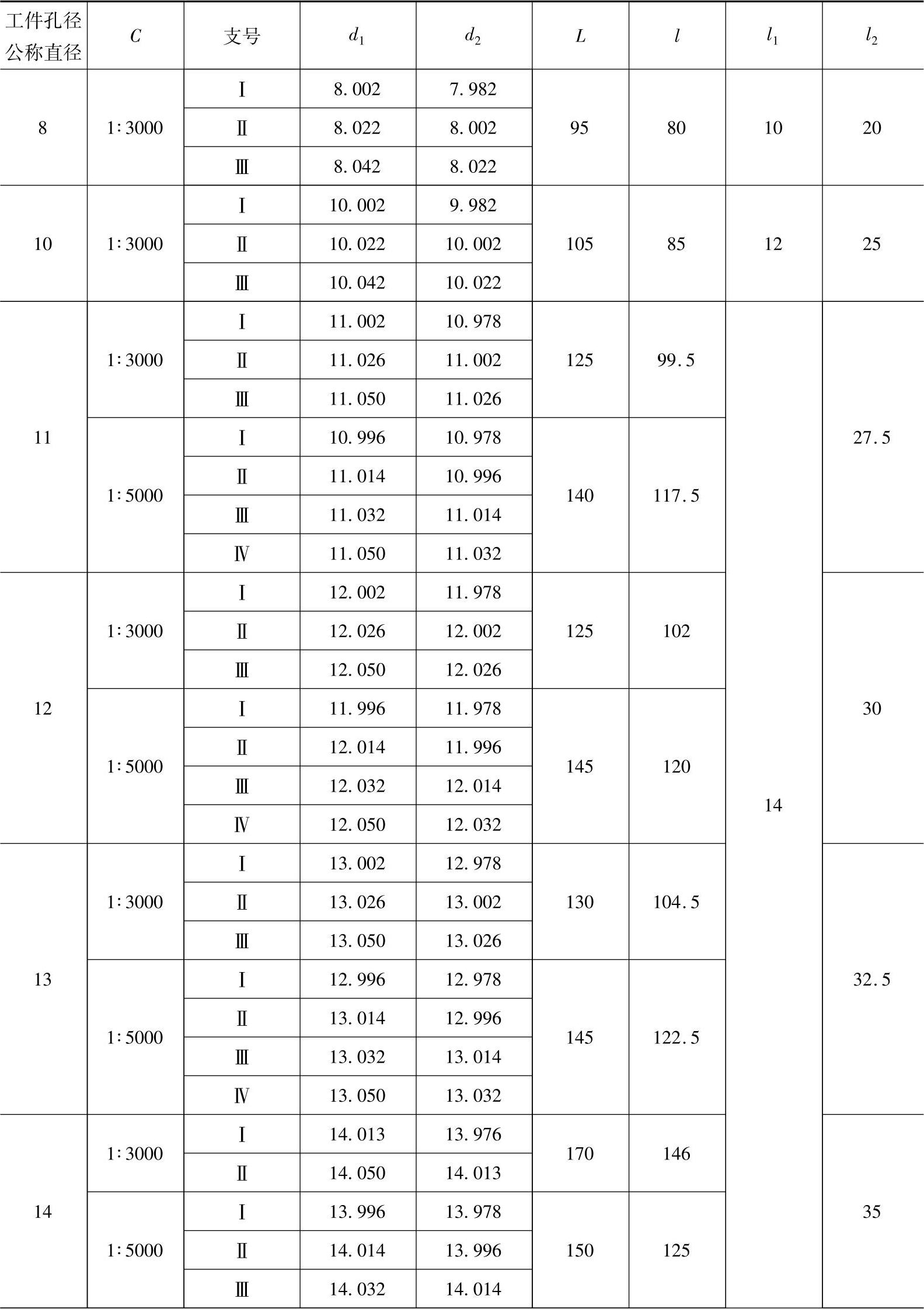

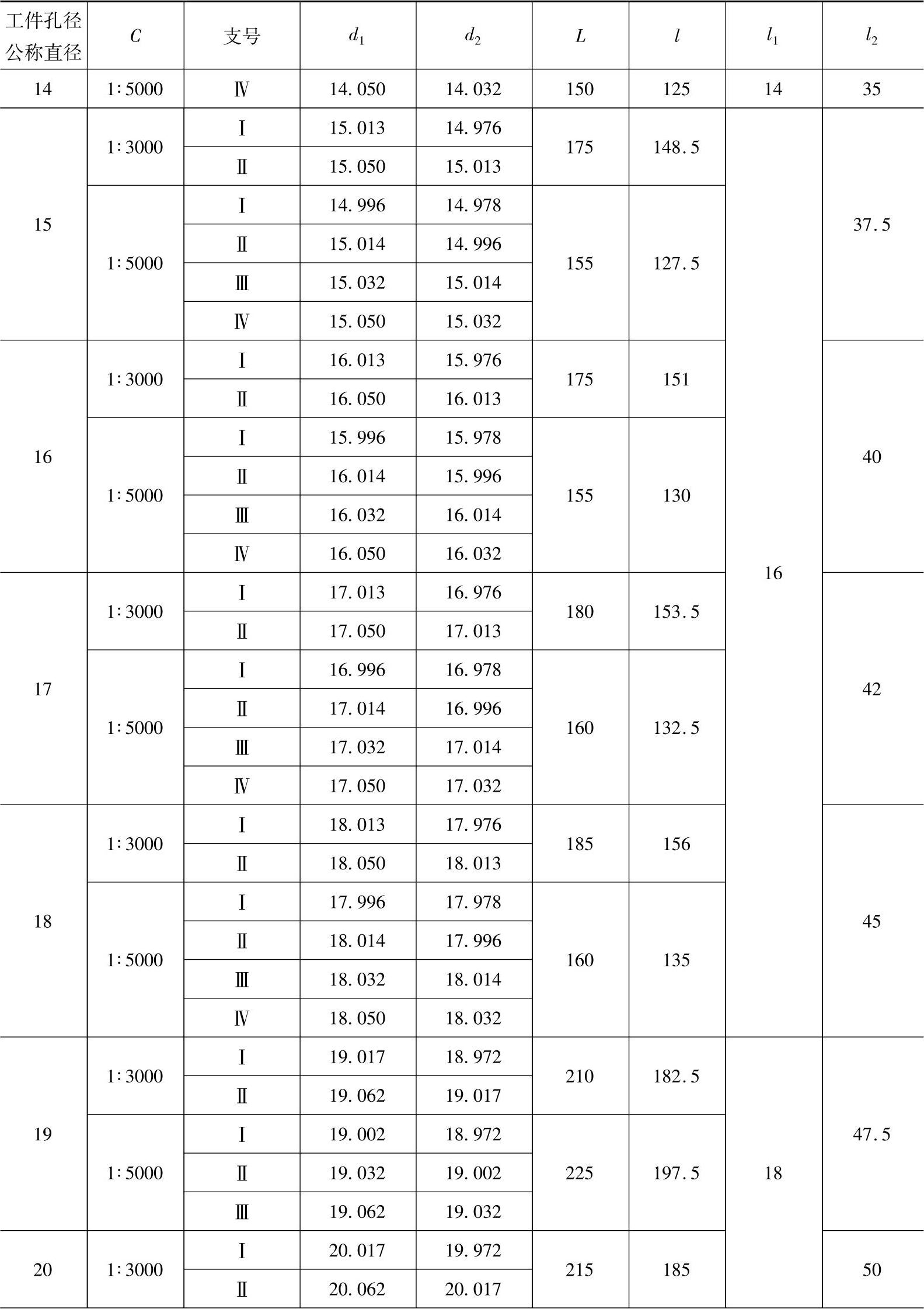

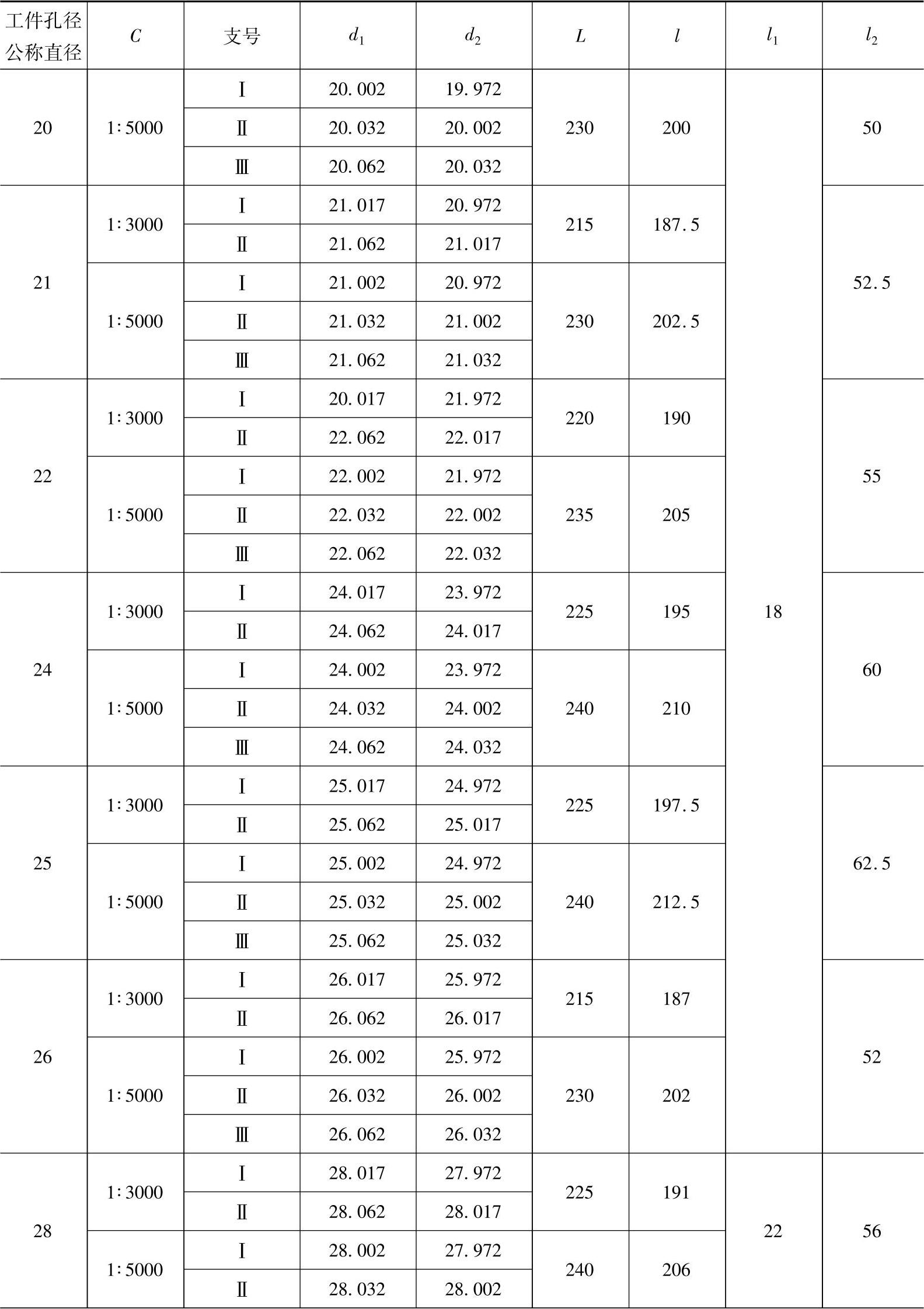

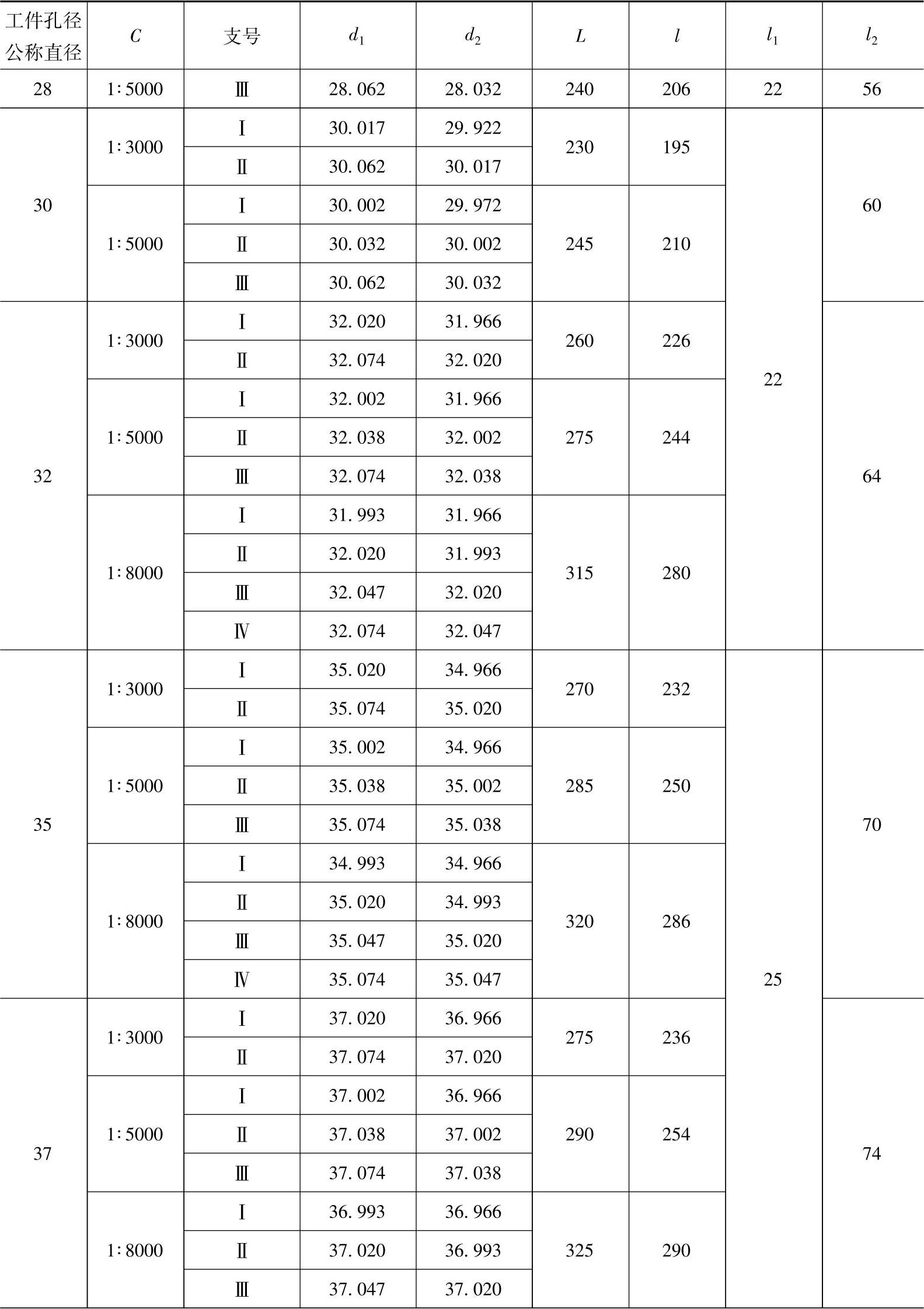

标准锥度心轴尺寸见表5-38。

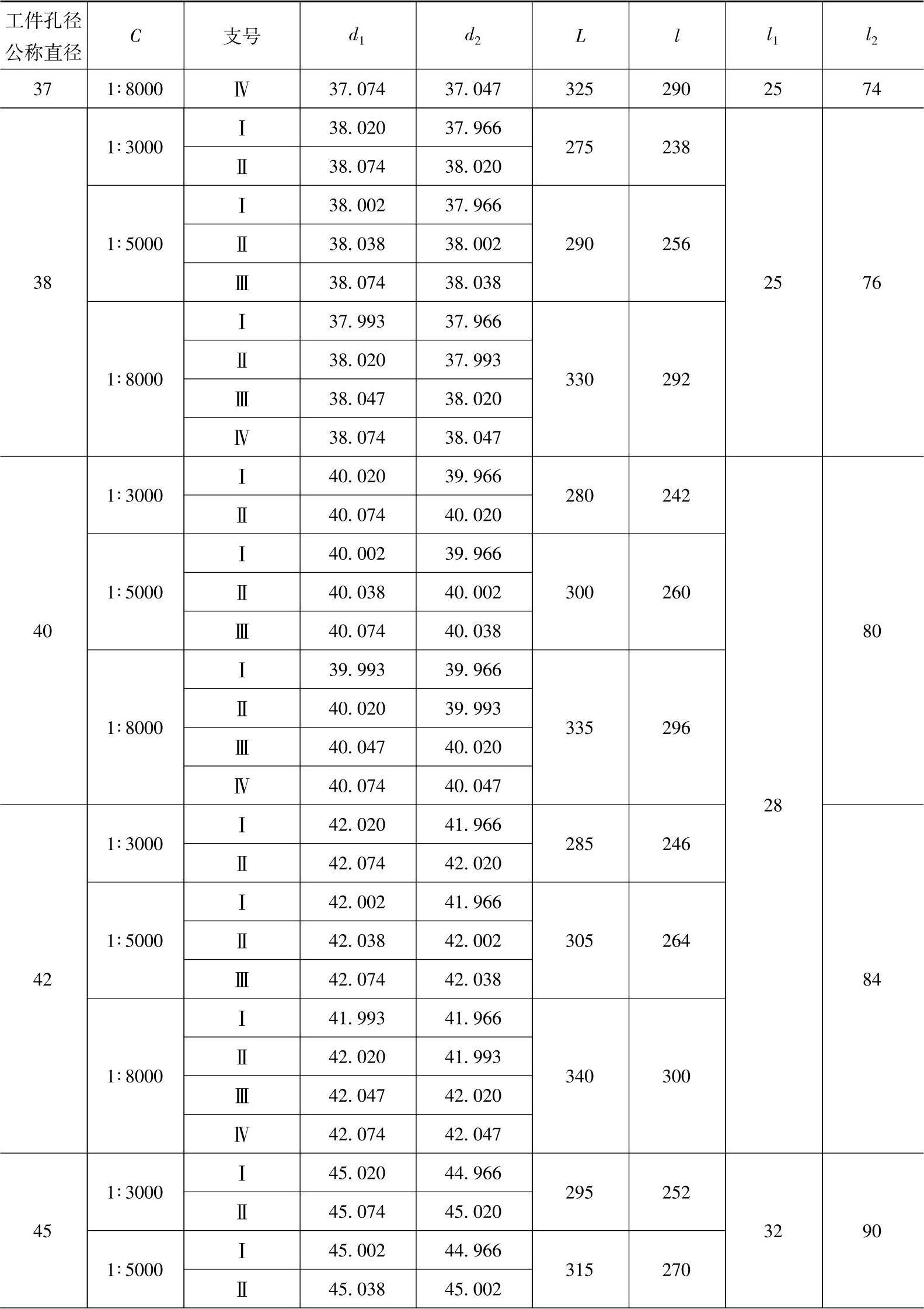

表5-38 锥度心轴尺寸(JB/T 10116—1999) (单位:mm)

(续)

(续)

(续)

(续)

(续)

(续)

注:1.心轴可成组使用,也可按工件孔公差带分布及心轴尺寸分布对心轴、支号对应选用。

2.心轴C值应按工件孔的直径、长度及同轴度要求的公差等级选用。

3.工件孔公差带为:F7~F9,G6、G7,H6~H9,J6~J8,Js6,K6~K8,M6,M7,N6,N7。

4.材料:T10A,热处理:58~64HRC。

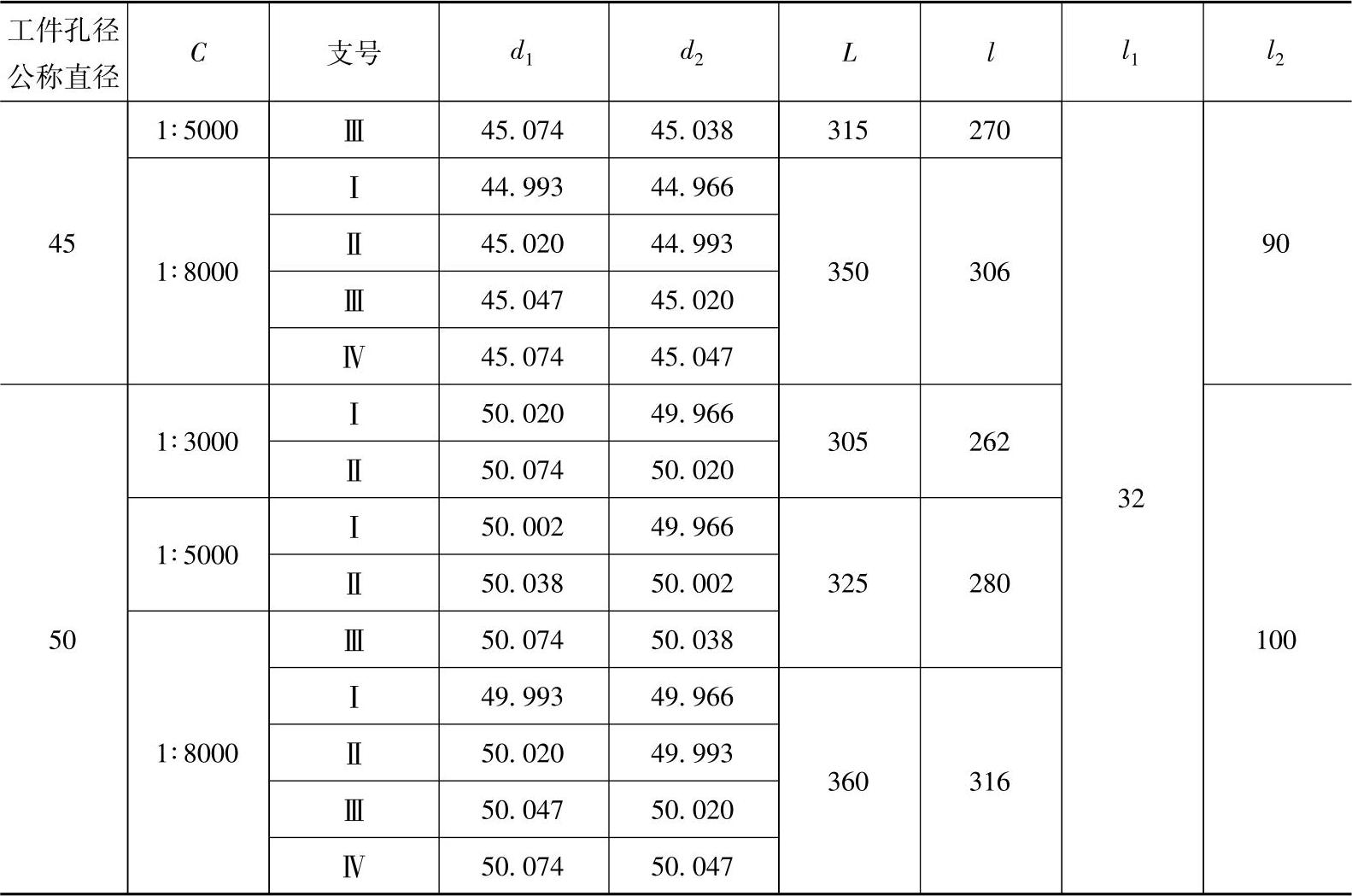

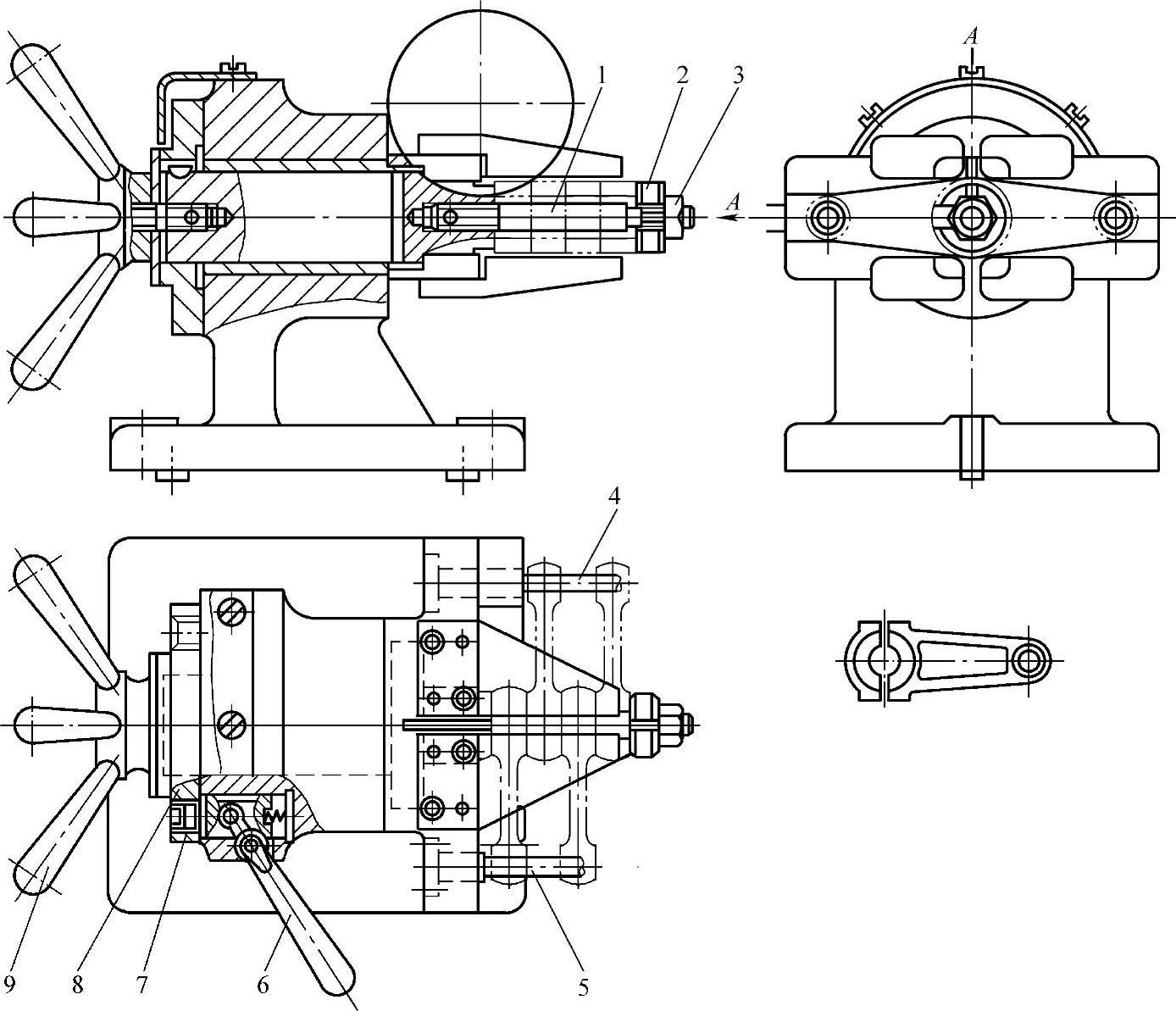

图5-12 法兰式车偏心卡盘

1—花盘 2—法兰盘 3—螺母 4—配重块

2)法兰式车偏心卡盘(图5-12)。花盘1有0~10的刻度线,表示偏心距范围为0~10mm,法兰盘2有“0”刻度线,松开螺母3,根据工件偏心距尺寸,将法兰盘2的“0”刻度线对准花盘1上所需的刻度线,然后拧紧螺母3,调整好配重块4。工件以标准自定心卡盘定心和夹紧。

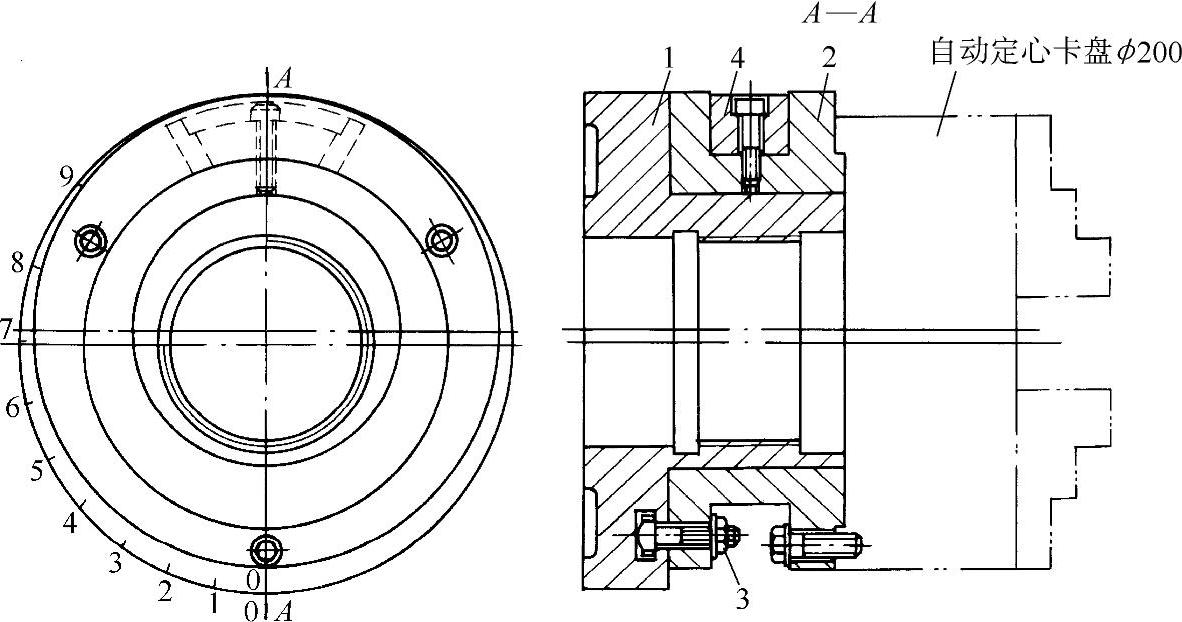

3)花盘式车夹具(图5-13)。在加工零件上Φ120+0.038+0.003mm及内孔时,选用Φ500mm端面及Φ400-0.0620mm外径为定位基准,采用花盘并辅以定位元件(如图5-13中的环形垫铁)组合成夹具。

图5-13 花盘式车夹具

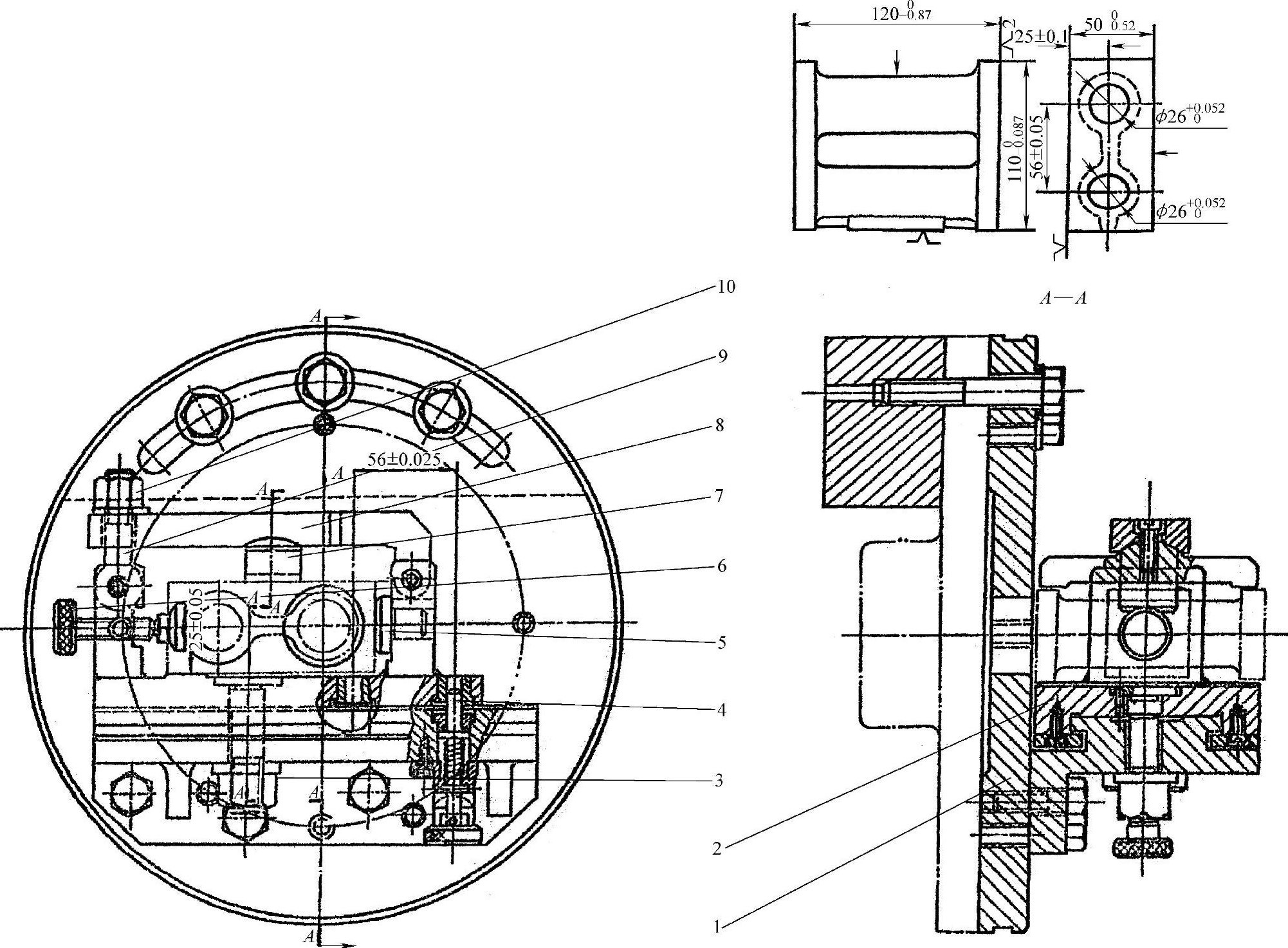

4)弯板式车夹具(图5-14)。加工零件上两个Φ26+0.0520mm平行孔,中心距为(56±0.05)mm。工件以已加工的底面、端面及侧面为基准,以滑板2、本体1及支承钉5定位。旋动螺钉6使工件靠紧支承钉5,然后通过浮动压块7、压板8及螺栓9、螺母10将工件夹紧。当加工完一个孔后,拔出插销4,松开螺母3,向右推移滑板2,将插销4插入另一个定位孔中,再拧紧螺母3即可加工第2个孔。

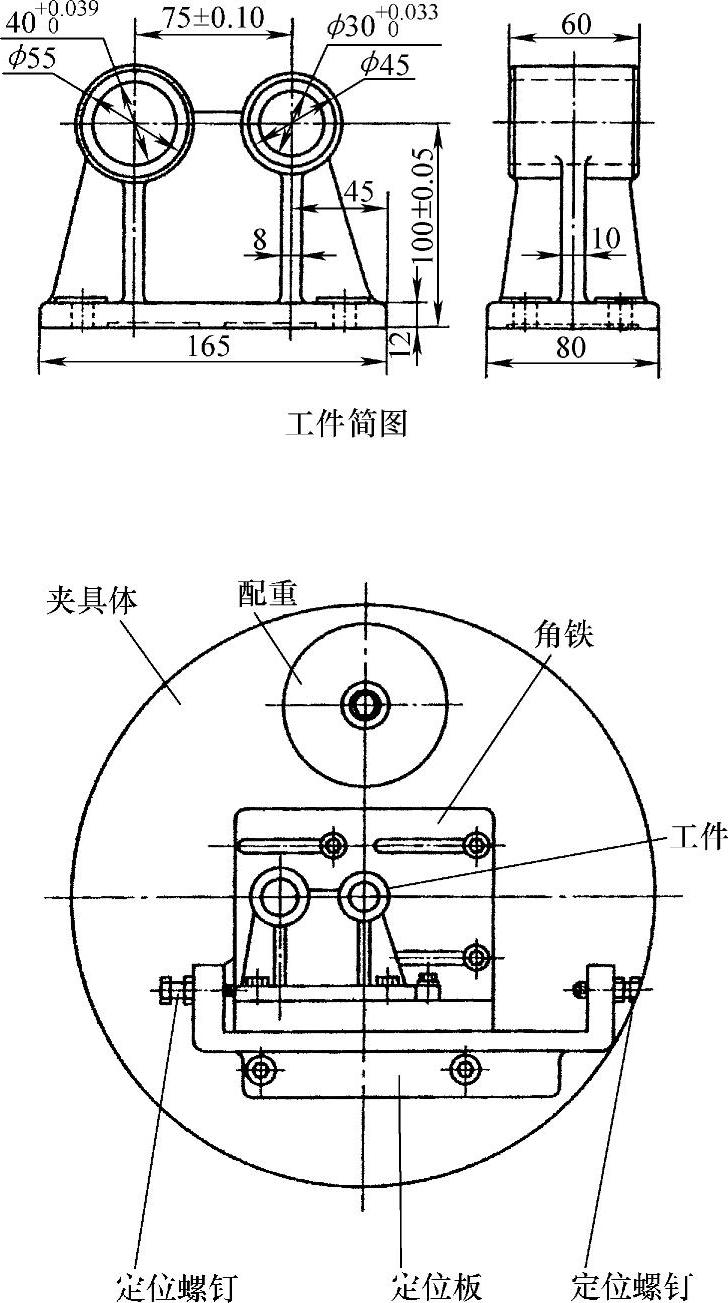

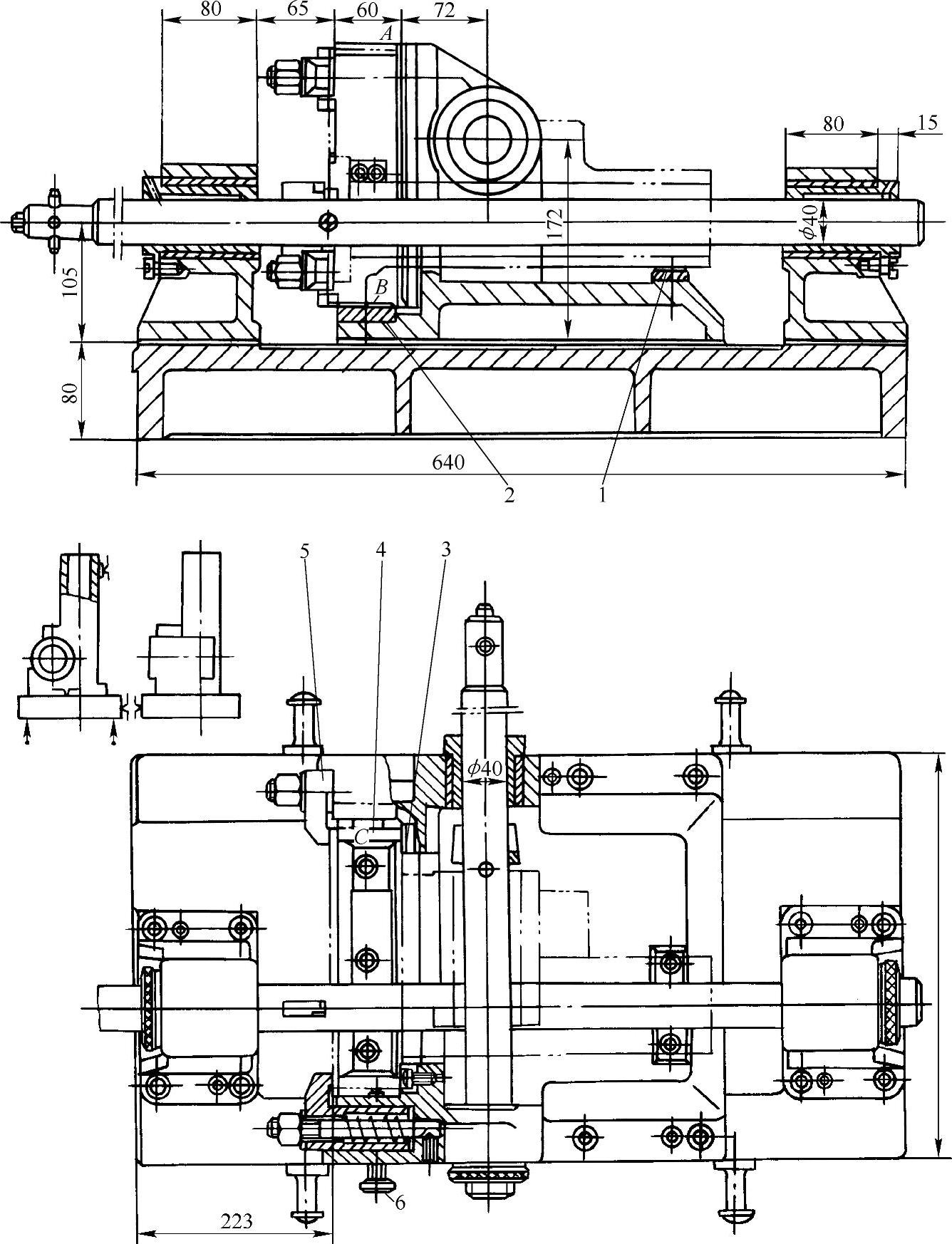

5)移动式车夹具:如图5-15所示,工件以底平面和两侧面定位装夹在角铁上,角铁一侧和定位板一侧的定位螺钉接触定位,车削第一孔Φ40+0.0390mm,当第一孔加工好后,把角铁沿着定位板平行移动(至中心距75mm)到与另一端定位螺钉接触定位后紧固角铁车第二孔Φ30+0.0330mm。

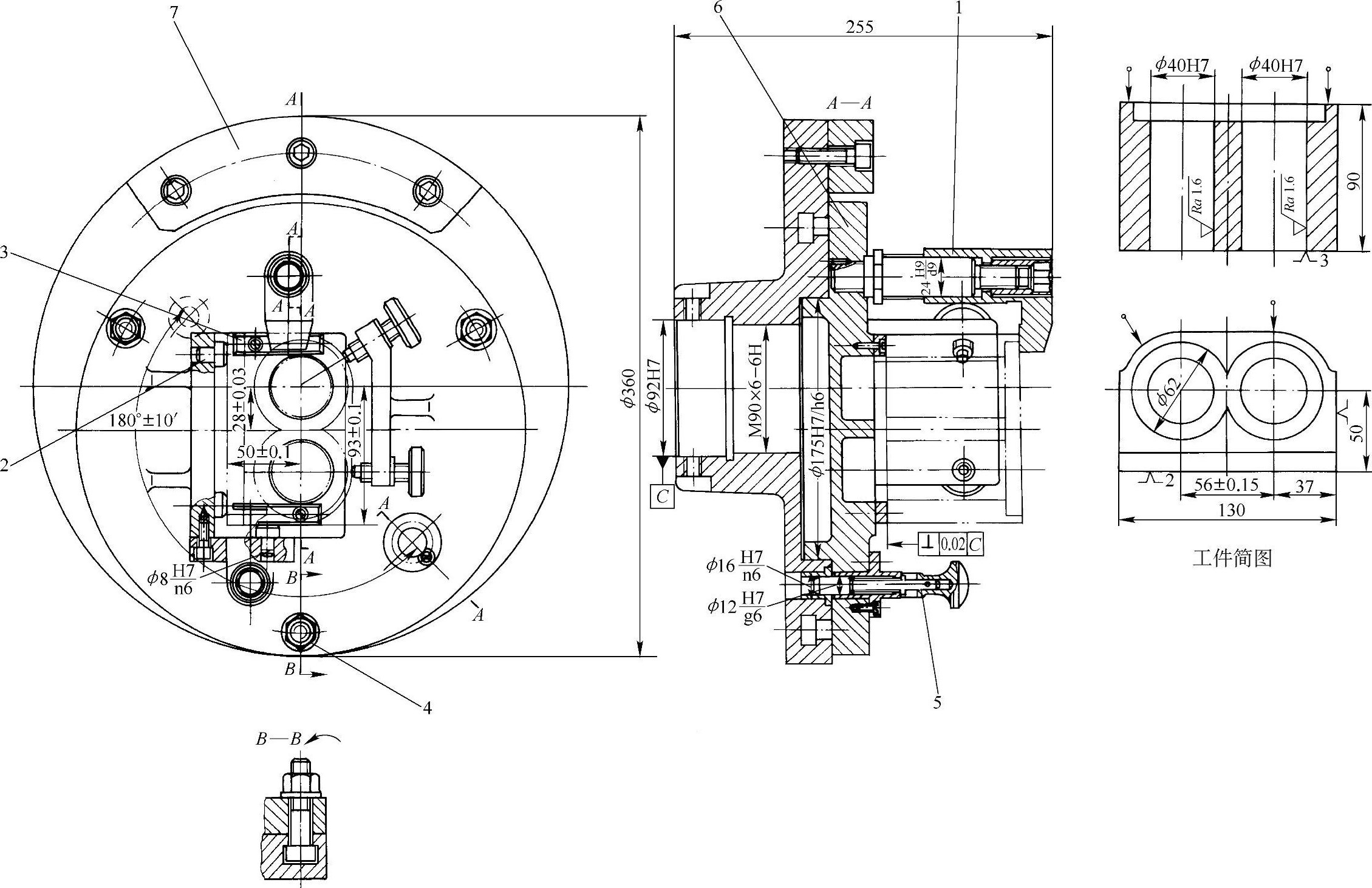

6)回转式车夹具(图5-16)。工件由夹具上两支承板3、两导向支承钉和一止推支承钉2定位。通过两螺钉和钩形压板1夹紧。

车完一孔后,松开三个螺母4,拔出对定销5,使分度盘6回转180°,当对定销5进入另一对定孔后,拧紧螺母4,使分度盘锁紧,即可加工另一孔。7为配重装置。

图5-14 弯板式车夹具

1—本体 2—滑板 3、10—螺母 4—插销 5—支承钉 6—螺钉 7—浮动压块 8—压板 9—螺栓

图5-15 移动式车夹具

图5-16 回转式车夹具

1—构型压板 2—支承钉 3—支承板 4—螺母 5—对定销 6—分度盘 7—配重装置

5.2.2.2 钻床夹具

(1)钻床夹具的特点和主要类型

各类钻床上进行钻、扩、绞孔的夹具,统称为钻床夹具。

钻床夹具上,一般都装有距定位元件一定距离的钻套[1](因此钻床夹具习惯上又称钻模),通过钻套引导刀具就可以保证被加工孔的坐标位置,并防止钻头在切入后的偏斜。

因为,钻模能够保证并提高被加工孔的位置精度、尺寸精度及降低表面粗糙度。并大大缩短工序时间(可不用划线和找正工序),提高生产率等特点,所以钻模应用较广泛。

在钻削加工中,工件上被加工孔的分布情况,一般可决定夹具的结构类型。例如,有分布在工件同一表面有共同回转轴线的平行孔系,排列成直线的平行多孔,分布在工件不同表面或圆周上的径向孔等。因此钻夹具的基本结构类型有:固定式、移动式、翻转式、盖板式、回转式(分度式)等。

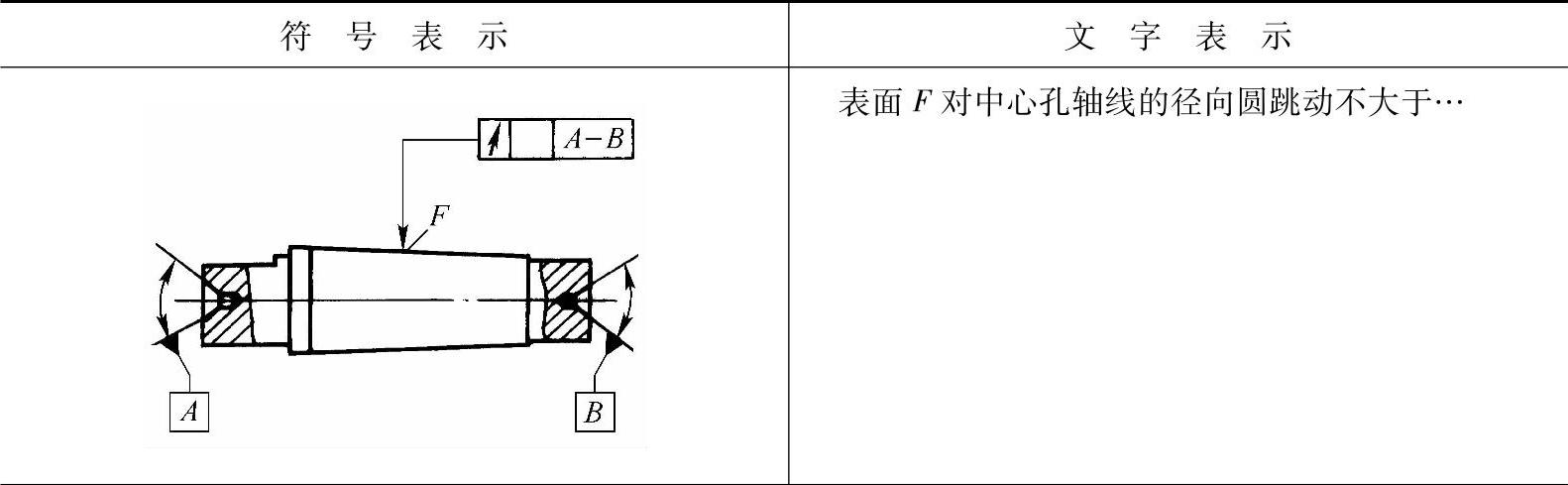

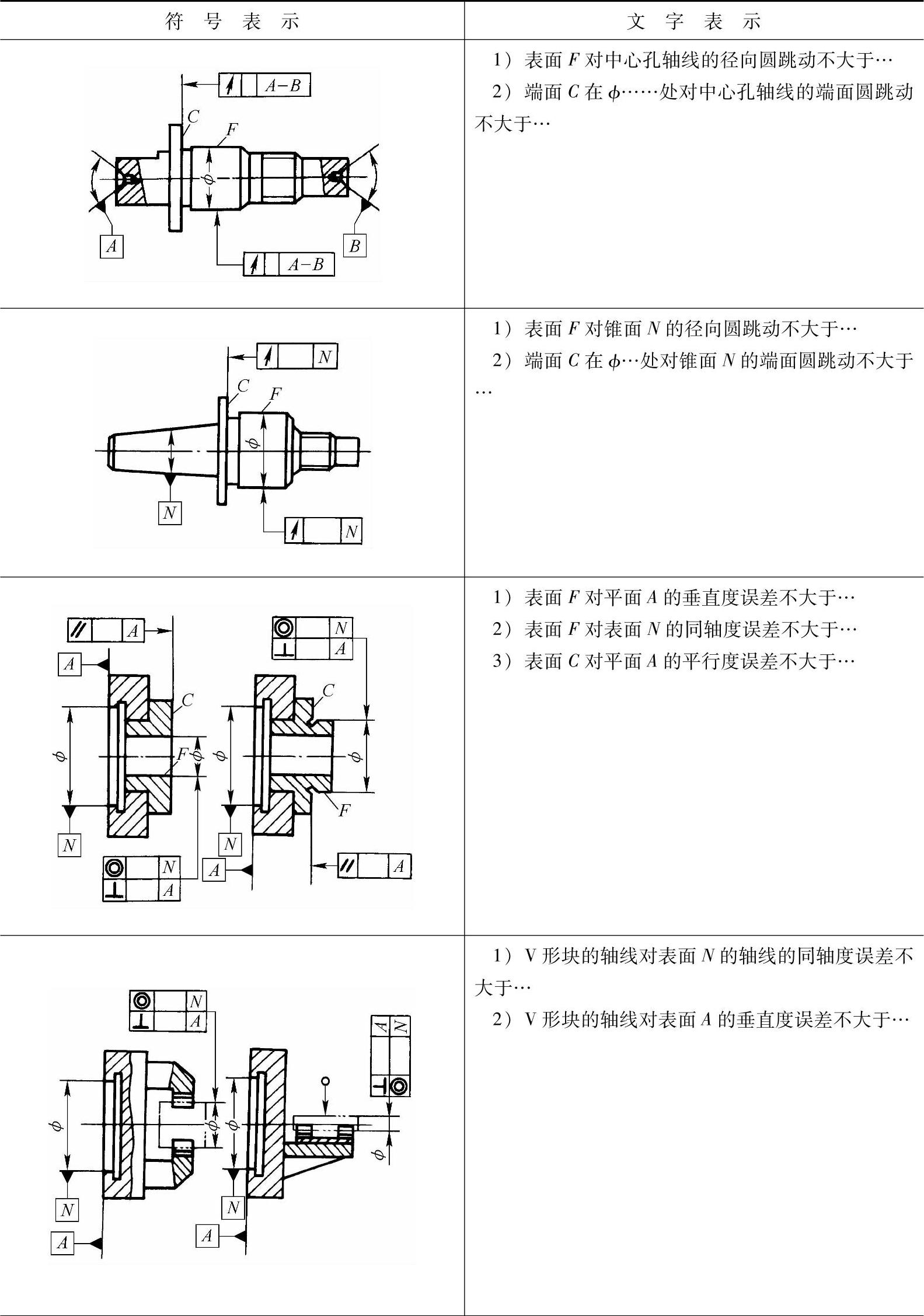

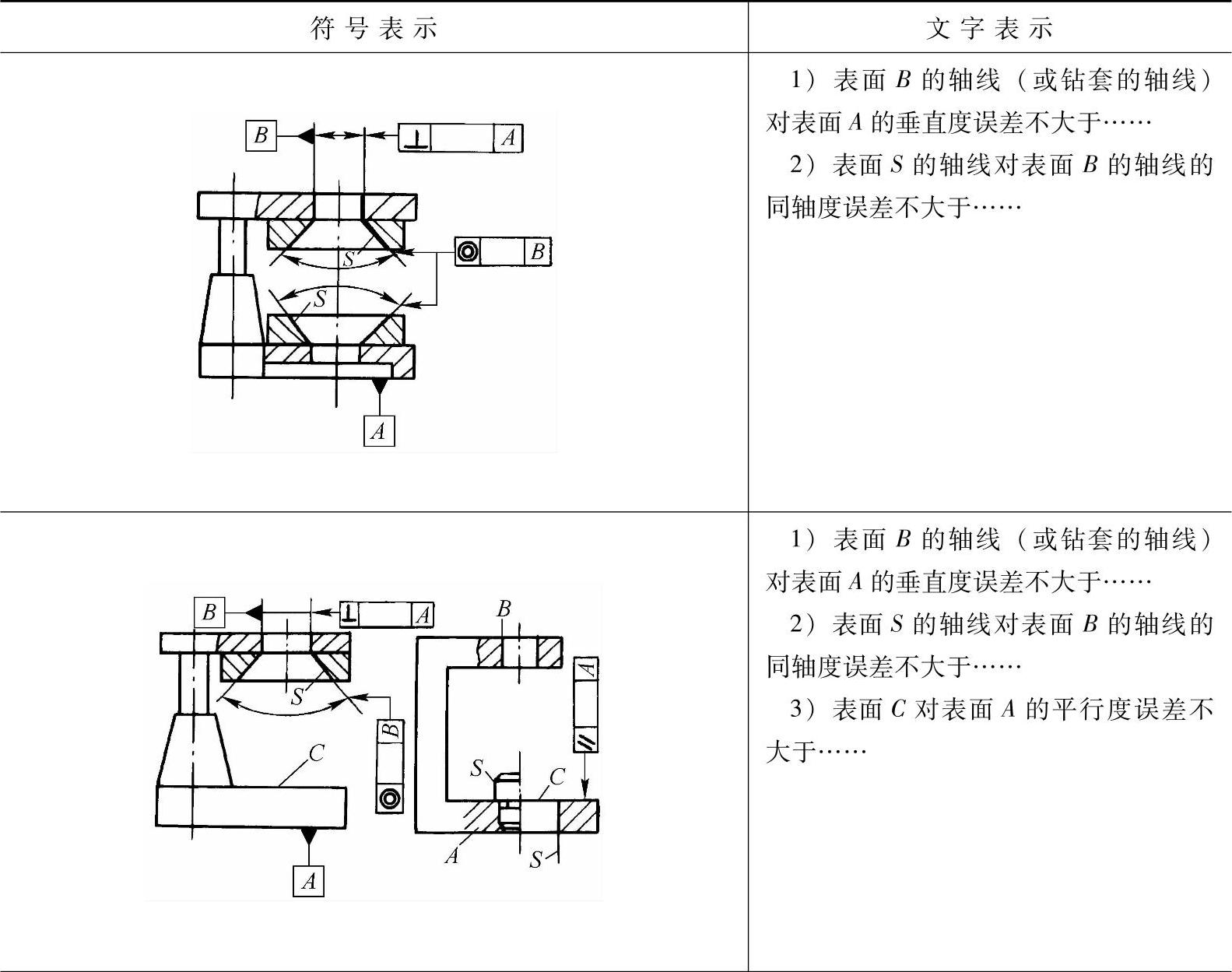

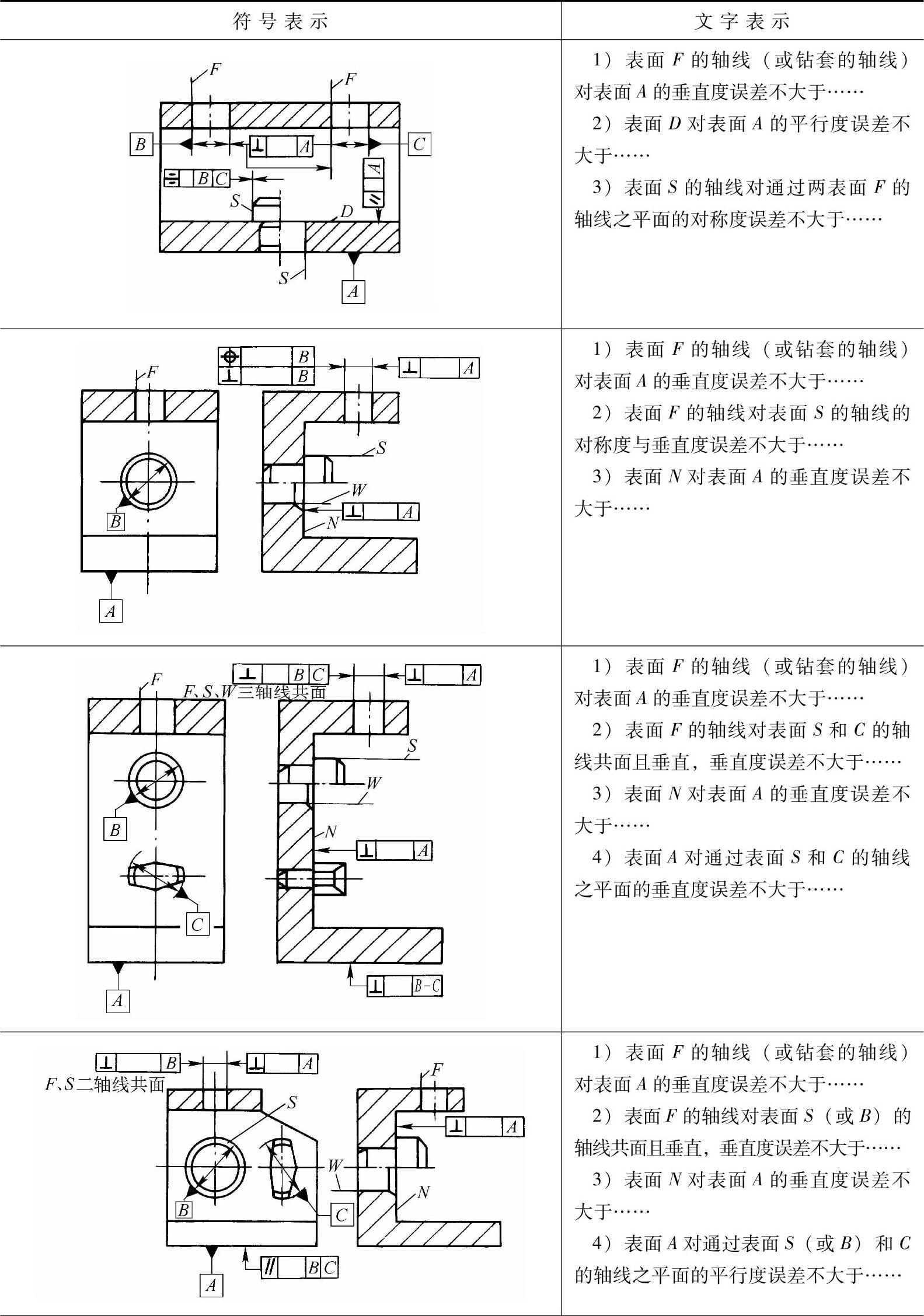

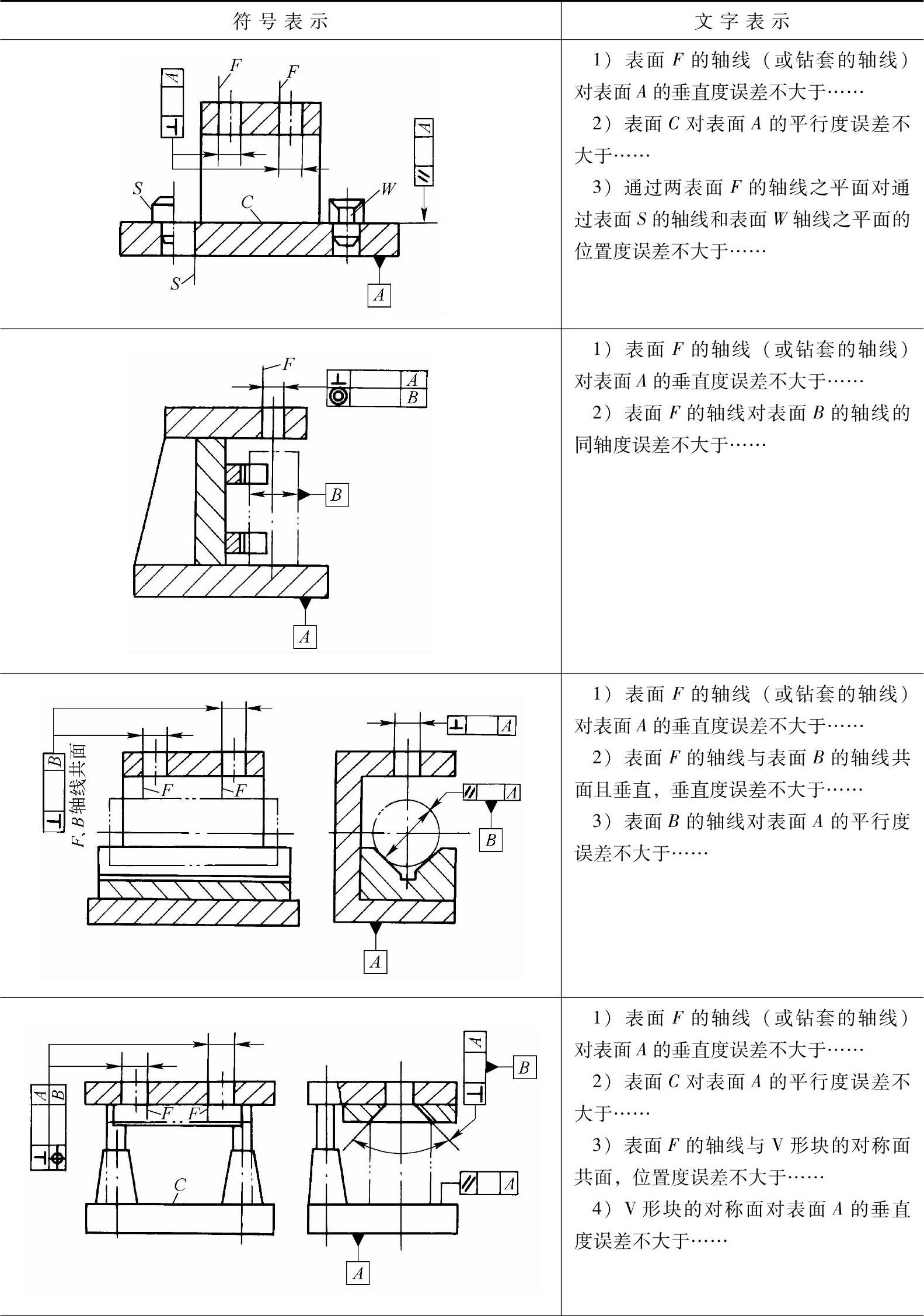

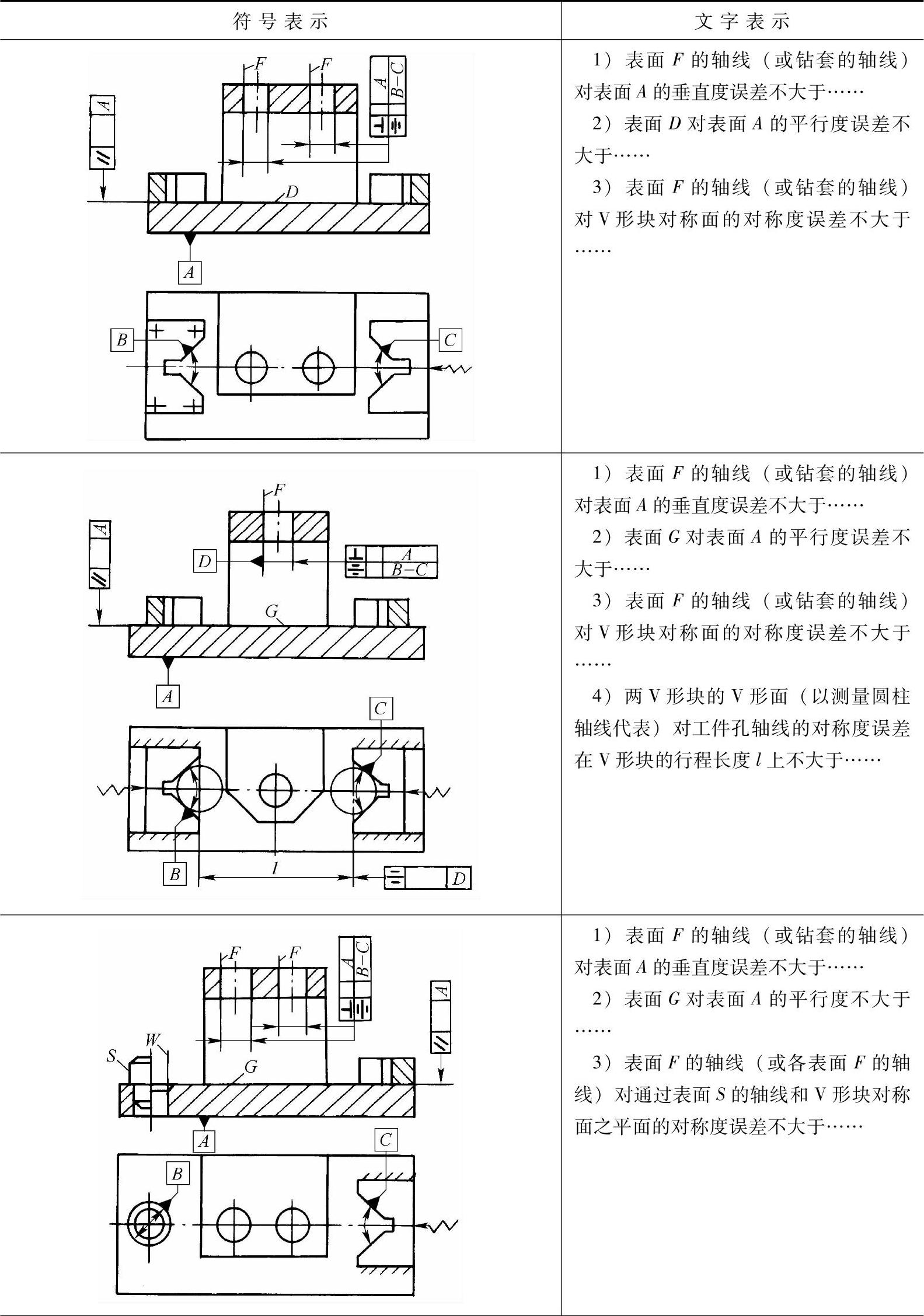

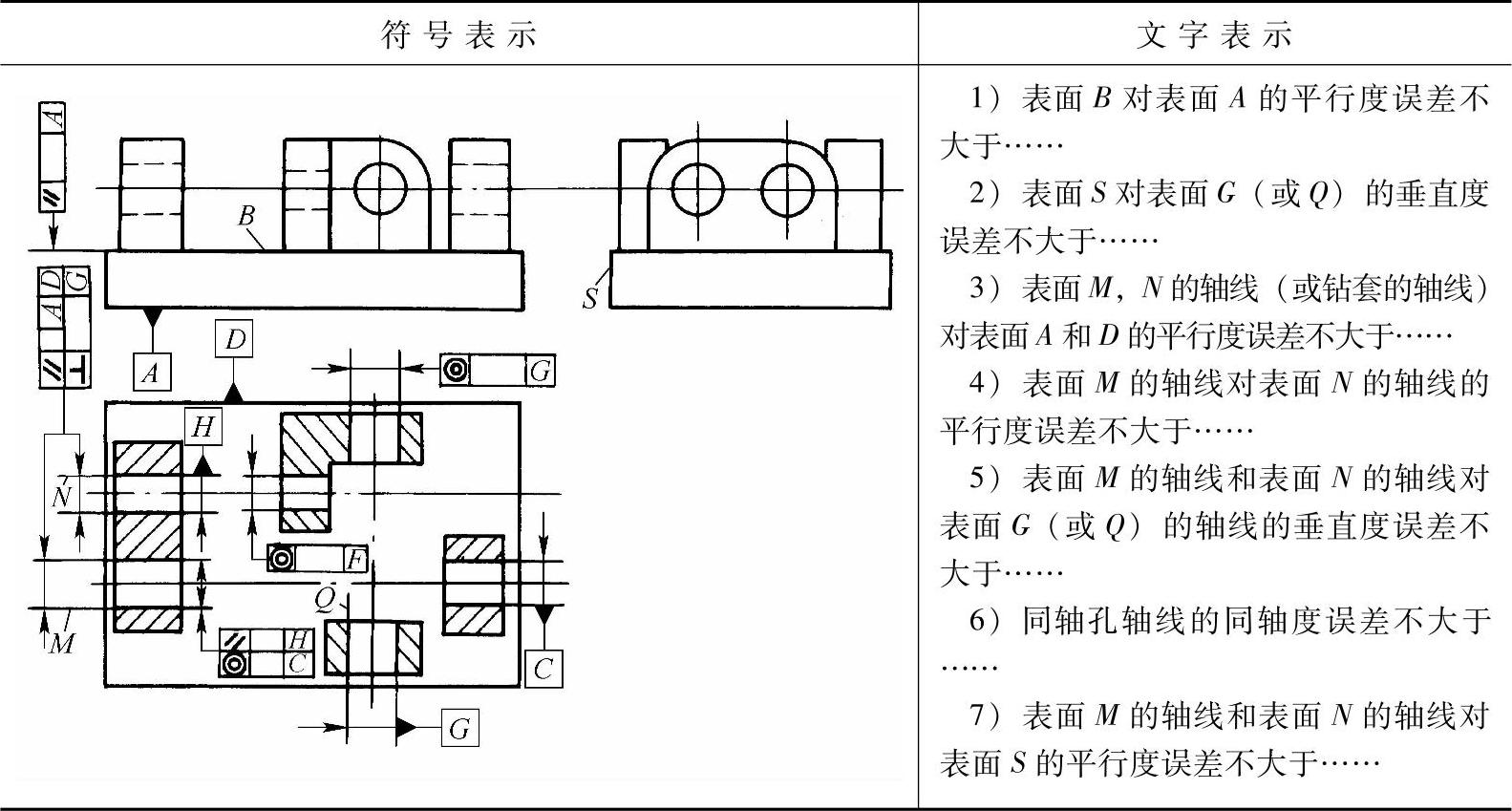

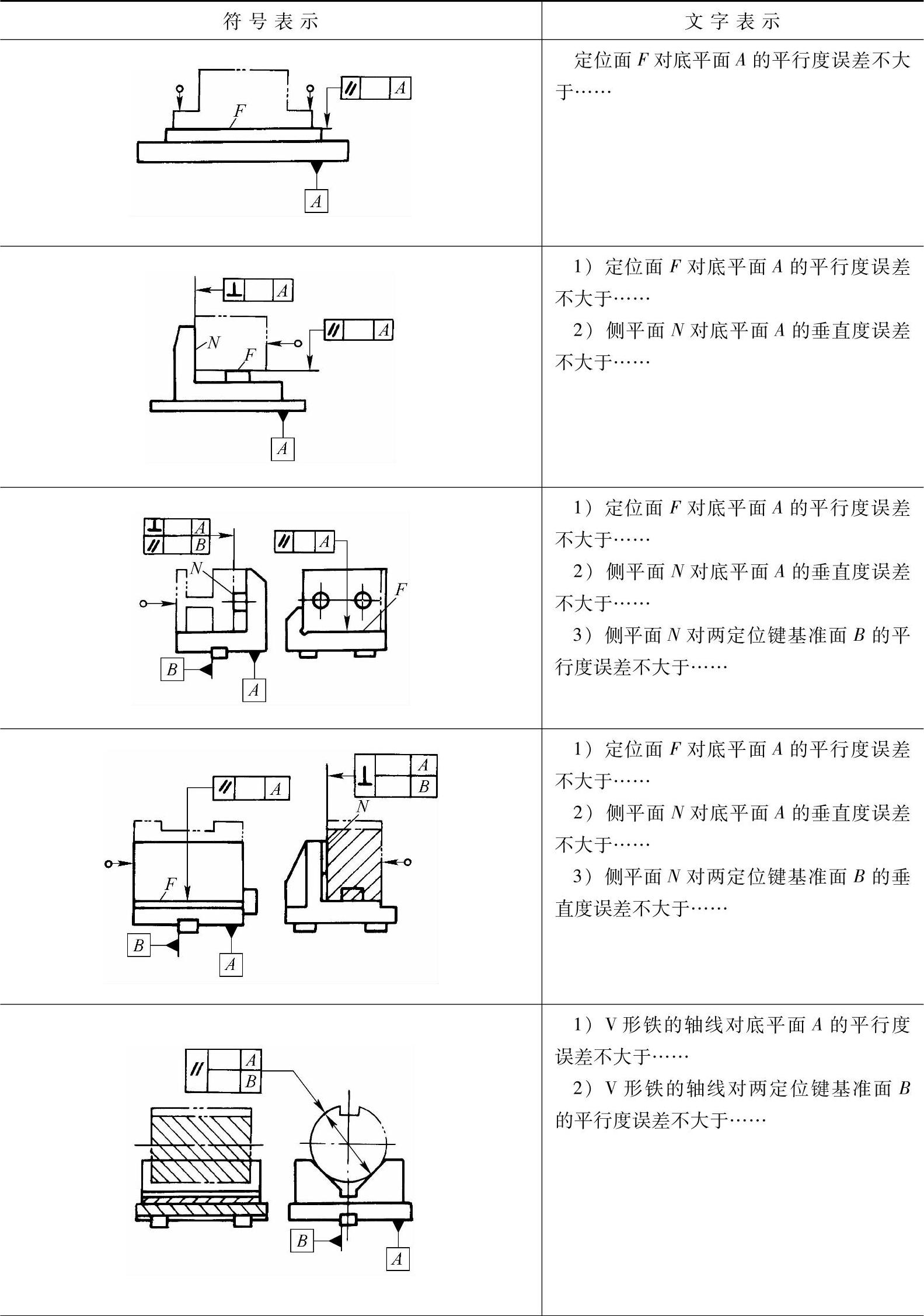

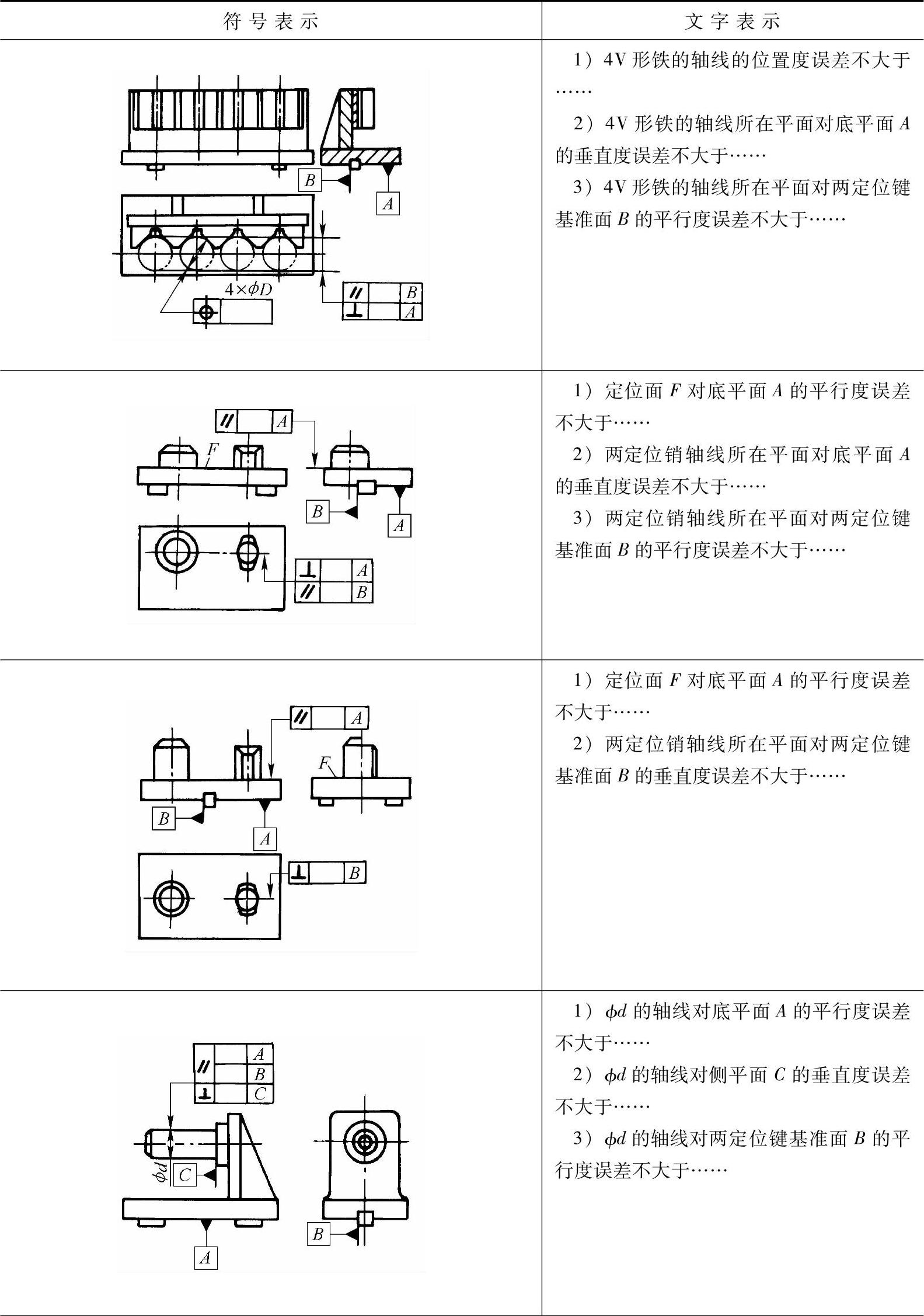

(2)钻(镗)床夹具典型结构的技术要求(表5-39)

表5-39 钻(镗)床夹具的典型技术要求

(续)

(续)

(续)

(续)

注:表中“不大于……”表示其具体值要根据设计要求而定。

(3)钻夹具类型结构举例

1)固定式钻夹具。在加工过程中,夹具和工件在机床上的位置始终保持不变,用于加工同一方向的直孔或斜孔。

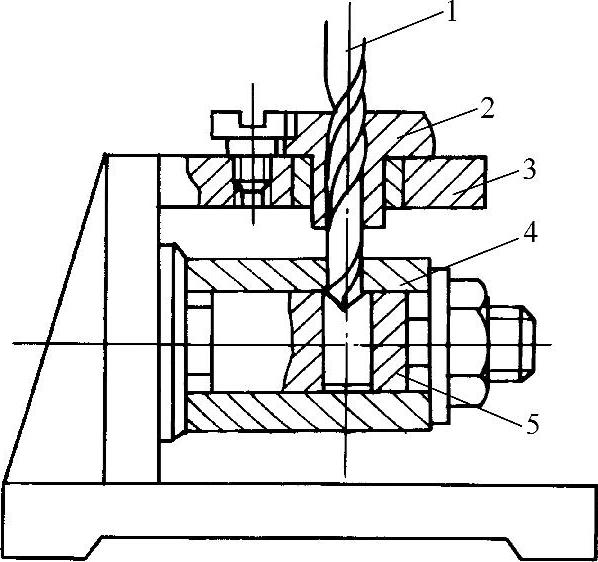

①在套筒上加工一径向孔的固定式钻夹具见图5-17。

②钻斜孔的固定式钻模见图5-18。

图5-17 固定式钻模

1—钻头 2—钻套 3—钻模板 4—工件 5—心轴

图5-18 钻斜孔固定式钻模(https://www.xing528.com)

1—钻套 2—夹紧螺母 3—心轴 4—工件 5—菱形销 6—支承板 7—夹具体

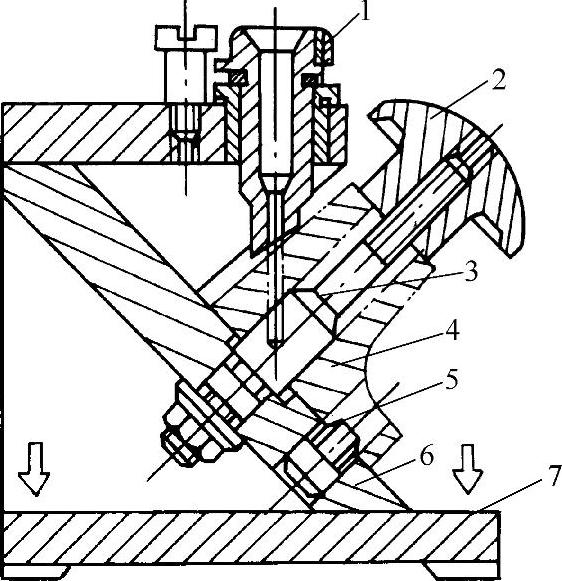

2)移动式钻床夹具。被加工工件在同一平面一条直线上具有多而密的孔时采用移动式钻床夹具。

移动方式有:工件移动或工件和夹紧工件的夹具体一起移动;工件不动;钻模板移动等几种。可根据工件结构特点选择使用。

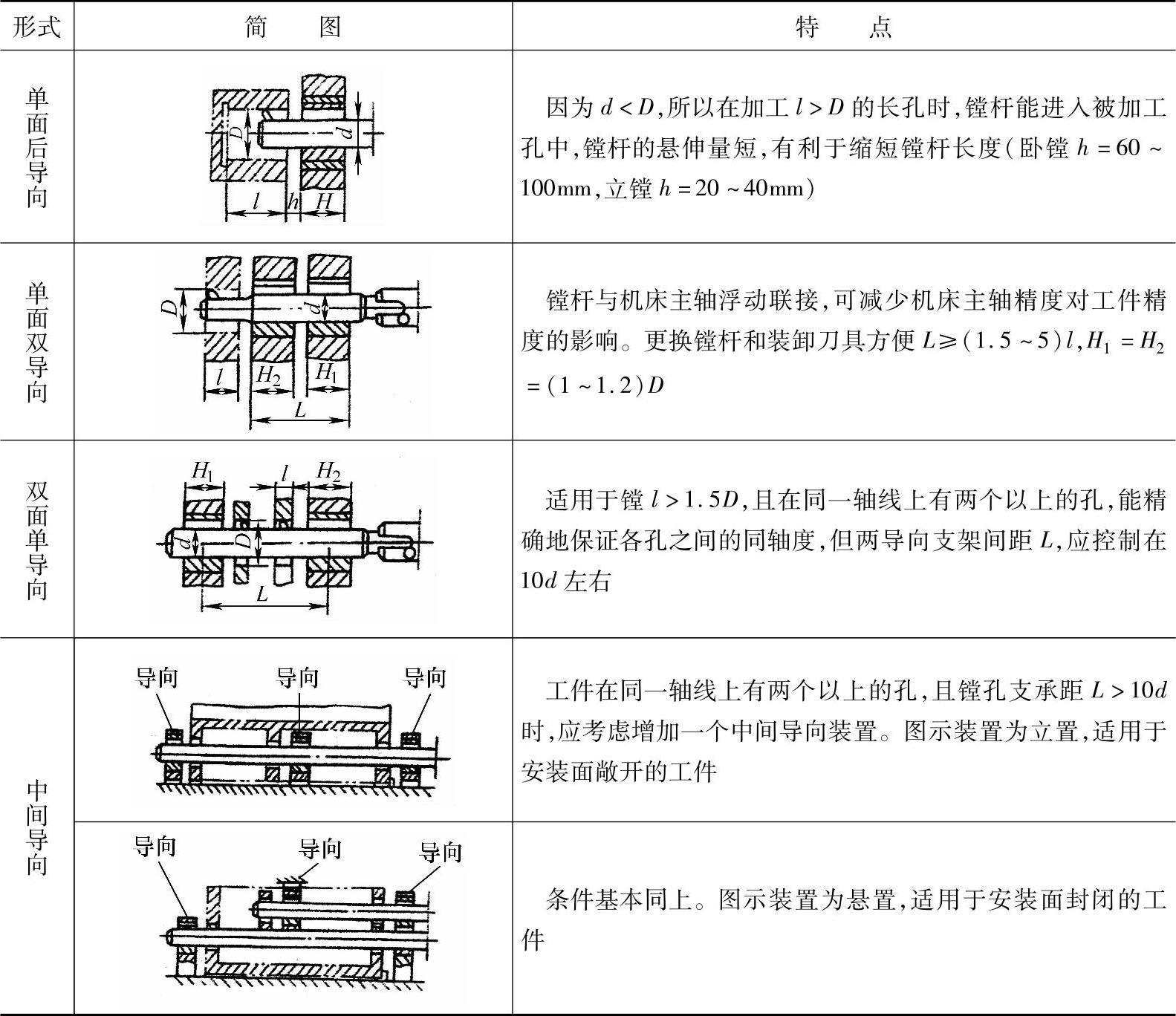

如图5-19所示的发动机罩两孔移动式钻模,工件以底平面、一端圆弧和另一端侧面在支承板3、两个圆柱销1和支承块2上定位。拧动螺母4,通过螺栓6和铰链压板7由浮动压块5将工件由下向上夹紧。钻完左孔后,移动钻模至左端钻右孔。

图5-19 发动机罩两孔移动式钻模

1—圆柱销 2—支承块 3—支承板 4—螺母 5—浮动压块 6—螺栓 7—铰链压板

3)翻转式钻床夹具。工件一次装夹后,工件随同整个夹具在加工中作180°、90°或其他特殊角度的翻转,完成几个方向孔加工的钻模。工件孔与孔之间的几何精度,由钻模本身的精度保证(如一般精度要求的不通孔同轴度)。因加工中要将整个钻模进行翻转,所以夹具力求轻便,翻转的底面要保证平整、稳固并与钻套中心线相垂直。

图5-20所示为60°翻转式钻模,用于加工套筒上两个方向的四个径向孔。当一个方向上的两个孔钻削完成后,将钻模翻转60°就可钻另一方向上的两个孔。

图5-20 翻转式钻模

1—工件 2—心轴 3—开口垫圈 4—螺母

4)盖板式钻床夹具。盖板式钻床夹具是根据被加工工件的技术要求,按其坐标组成的钻模,并将它放在工件上直接进行加工的一种结构形式。

这种钻模一般用于加工尺寸较大工件上的孔,或较大工件上某一部位的孔(即局部的孔)。其形式可分直线和圆周等分等。这类钻模本身既有导向装置、又有定位结构及夹紧装置。所以钻模应在保证刚性的基础上,尽量减轻其结构质量。这种钻模通常利用工件底面作安装基准面,因此,钻孔精度取决于工件本身精度及工件和钻模安装精度。

图5-21 盖板式钻模

1—钻模板 2—定位销 3—摆动压块

图5-21所示钻模在一小型连杆上加工小头孔。夹具本身就是一块钻模板1。利用在自身上的定位销2和由两块摆动压块3组成的V形槽对中夹紧机构,在工件上实现定位和夹紧,进行钻削加工。

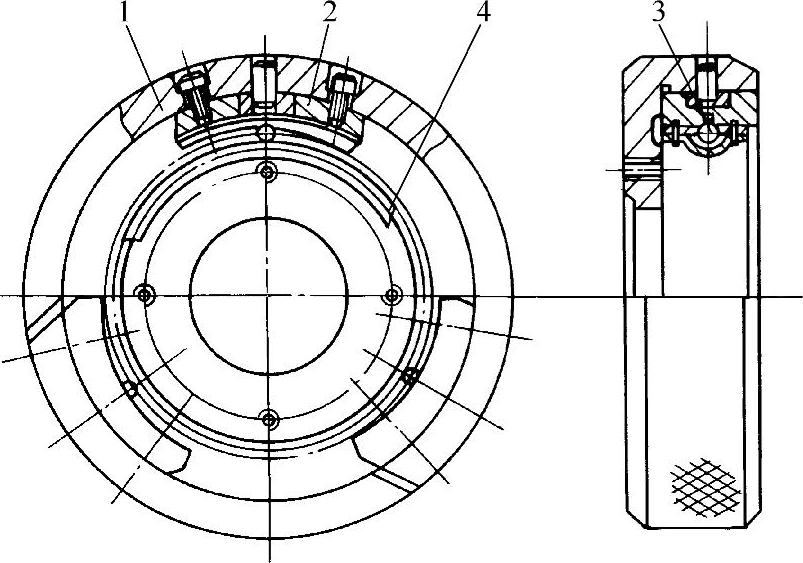

5)回转式(分度式)钻床夹具。这是用于加工同心圆周上的平行孔系或分布在几个不同表面上的径向孔的钻模。有立轴类、卧轴类、斜轴类三个类型。其分度方法可采用标准的分度机构(回转分度台),也可利用加工工件自身的特点进行分度。

图5-22所示是标准立轴回转分度台。工件以内孔及端面在定位环1和心轴2上定位,用螺母3经开口垫圈4夹紧。铰链式钻模板及基座5紧固在立轴回转台底座6上。手柄7使转盘松开或锁紧。手柄8用来升降回转盘分度用的定位销。

图5-22 立轴回转分度台

1—定位环 2—心轴 3—螺母 4—开口垫圈 5—基座 6—底座 7、8—手柄

5.2.2.3 镗床夹具

镗床夹具主要加工以箱体、支座等零件上的孔或孔系为主。其加工过程是刀具随镗杆在工件的孔中作旋转运动,工件随工作台相对于刀具做慢速的进给运动,连续切削比较稳定,适用于精加工。由于镗床夹具的精度直接影响着工件的加工精度,所以,工件的定位精度、刀具支承的刚性、夹具体的稳定可靠、对刀和测量的方便程度等,都是设计镗床夹具时必须注意的问题。

(1)镗床夹具设计要点

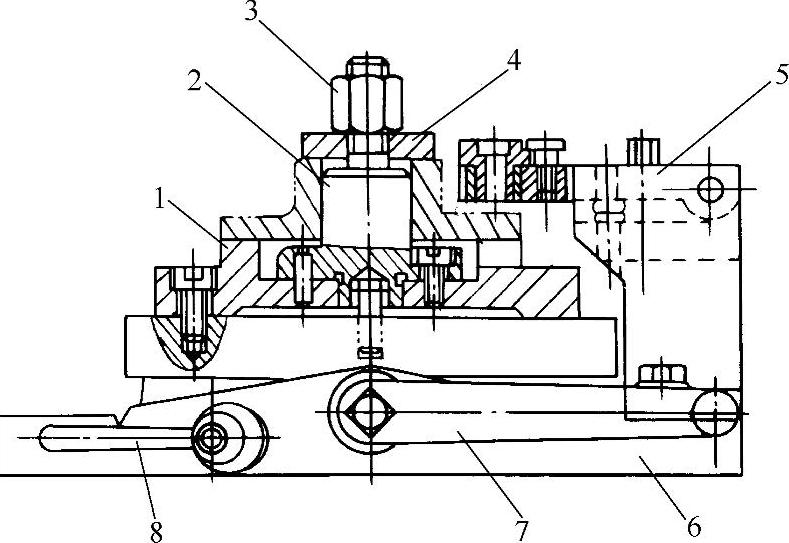

1)导向装置的形式与特点。镗床夹具的加工精度,主要依靠导向结构及导向件与镗杆的配合尺寸精度来保证,导向结构的作用在于确定刀具对工件的正确位置和防止刀具的引偏。所以设计镗模时,应根据加工零件的结构,选用其导向装置的形式。

导向装置的形式与特点见表5-40。

表5-40 导向装置布置的形式与特点

(续)

镗套的基本类型及应用见表5-32~表5-35。

标准镗套(JB/T 8046.1—1999)和标准镗套用衬套(JB/T 8046.2—1999)见表2-110、表2-111。

2)镗杆直径与长度。镗杆直径d一般取孔径的0.7~0.8倍左右,但还应根据具体情况来决定,如加工中不卸刀杆测量,其刀杆直径应选用下限,若镗杆较长为增加镗杆刚性,可选上限。

采用前后双导向或后双导向结构,镗杆工作长度最好等于导向部分直径的10倍,最大不超过20倍。如采用单面导向镗杆,工作长度最好等于导向部分直径的4~5倍。

镗杆装刀位置应根据零件图确定,如果在一根镗杆上安装几把镗刀时,其镗刀位置应对称分布,使刀杆径向分力平衡,以减少变形。

3)支架和底座。镗模的支架和底座多采用铸件。为了制造上的方便,一般多分开制造。这对于夹具的加工、装配和铸件的时效处理等都有利。对于支架和底座的共同要求,是有足够的强度和刚度以保持尺寸精度的稳定性。设计镗模时还应注意以下几点:

①为了增强支架的刚度,支架和底座的连接要牢固,一般用圆销和螺钉紧固。应避免采用焊接结构。

②支架上应避免承受夹紧力。

③底座上应有找正基面、便于制造、装配和检测及在机床上安装时找正。

④为增强镗模底座的刚度,除了保证适当的壁厚外,还应合理的设置十字形加强肋。

(2)镗床夹具典型结构的技术要求(表5-39)

(3)镗床夹具类型结构举例

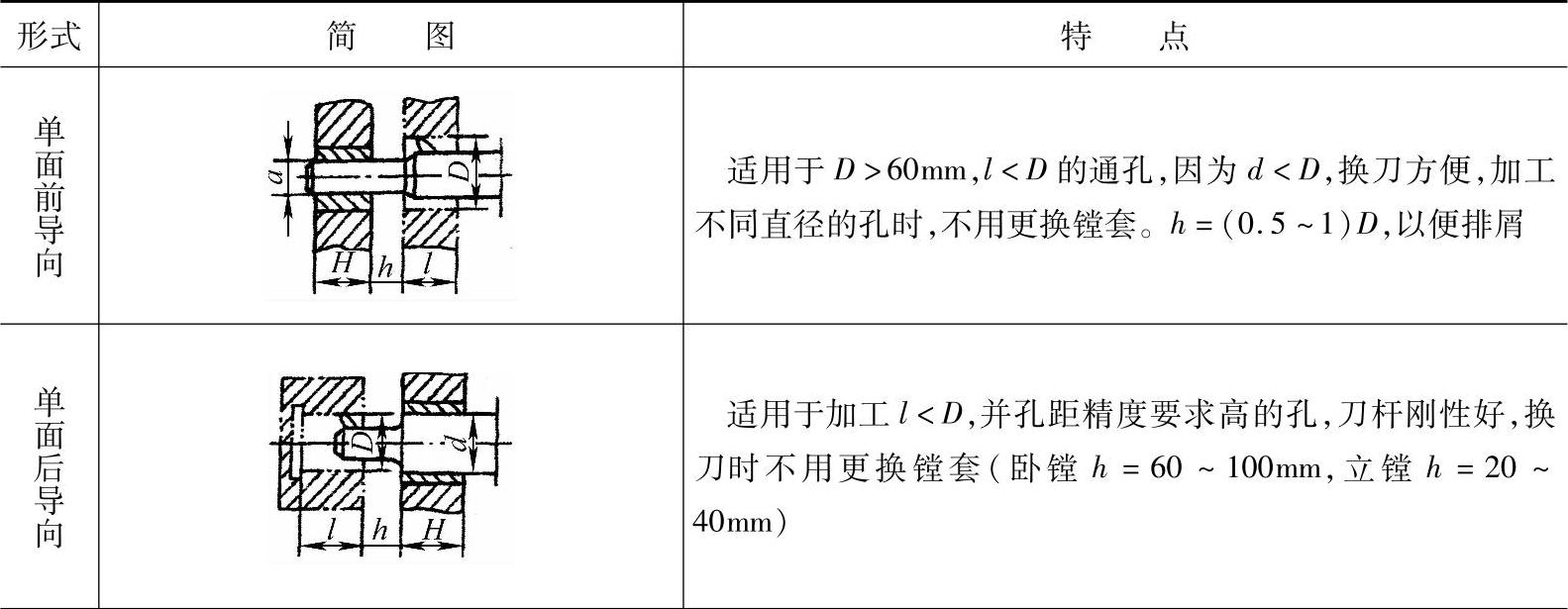

1)泵体镗夹具(图5-23)。该夹具用来镗削泵体两个相互垂直的孔及端面。工件

图5-23 泵体镗夹具

1、2、3—支承板 4—定位挡铁 5—钩形压板 6—螺钉

以法兰面A和底面B在支承板1、2和3上定位,侧面C在定位挡铁4上定位,先用螺钉6将工件预压定位后,再用四个钩形压板5压紧。两镗杆的两端均有镗套支承,镗好一个孔后,镗床工作台回转90°,再镗第二个孔。镗刀块的装卸在镗套和工件间的空当内进行。

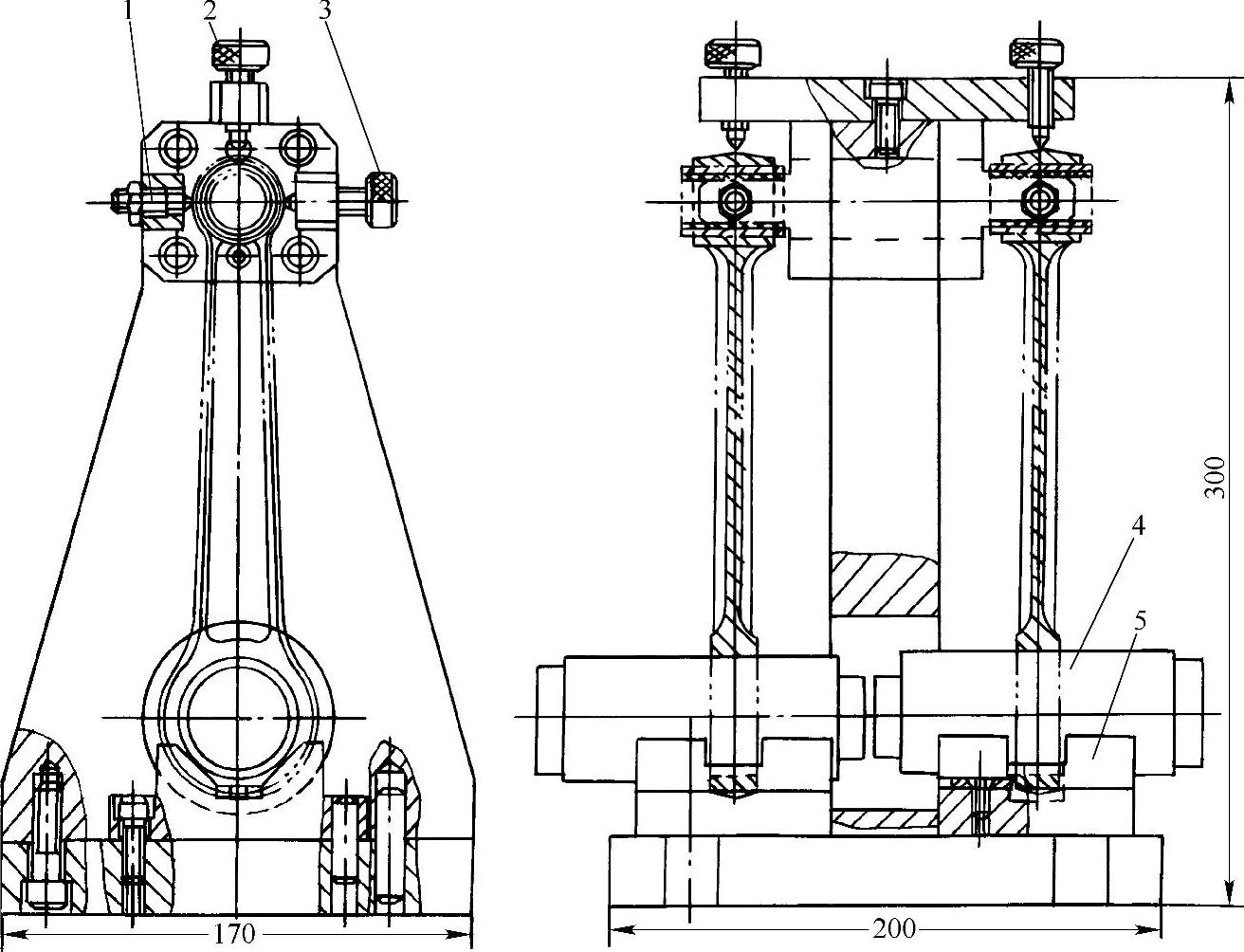

2)连杆小头孔镗夹具(图5-24)。该夹具用于卧式金刚镗床镗连杆小头孔。先将心轴4插入工件大头孔中并放在V形块5上,工件又以小头侧面靠在螺钉1上定位,然后分别拧螺钉2和3将工件夹紧。该夹具可左右安装工件,一侧镗孔时,另一侧装卸工件。

图5-24 连杆小头孔镗夹具

1、2、3—螺钉 4—心轴 5—V形块

5.2.2.4 铣床夹具

铣床夹具在加工过程中,工件和夹具固定在工作台上,一起作送进运动。一般切削用量较大而且不均匀(铣刀刀齿多是断续切削)易产生振动。因此,这类夹具在设计时,除应尽量降低夹具的重心外,还应注意夹具的刚性和强度、定位的稳定及夹紧力的可靠等。

另外铣床夹具多采用定向键和对刀装置来确定夹具与机床、刀具之间的相对位置。

常用对刀装置的基本类型见表5-29。

定位键(JB/T 8016—1999)、定向键(JB/T 8017—1999)见表5-46、表5-47。

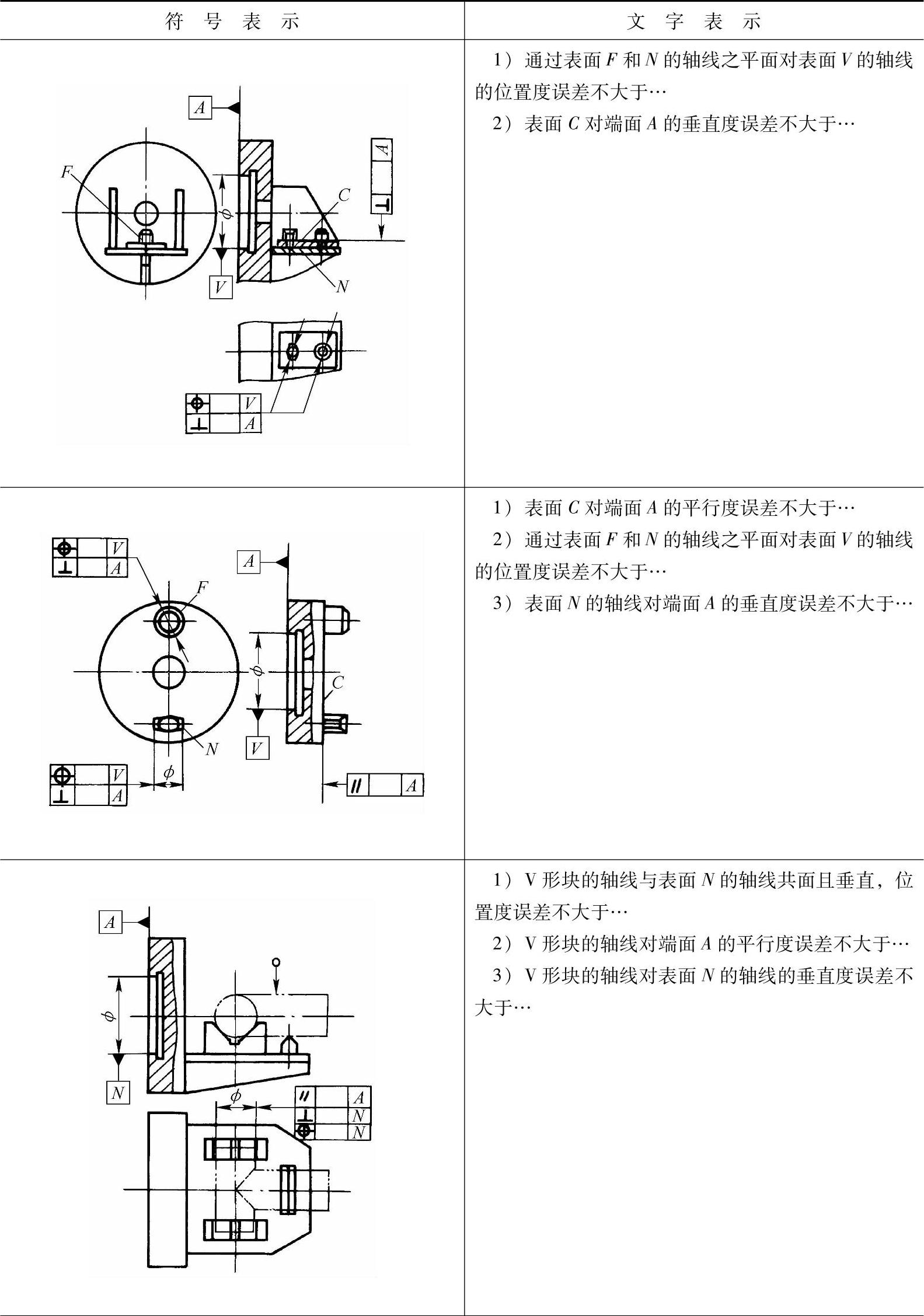

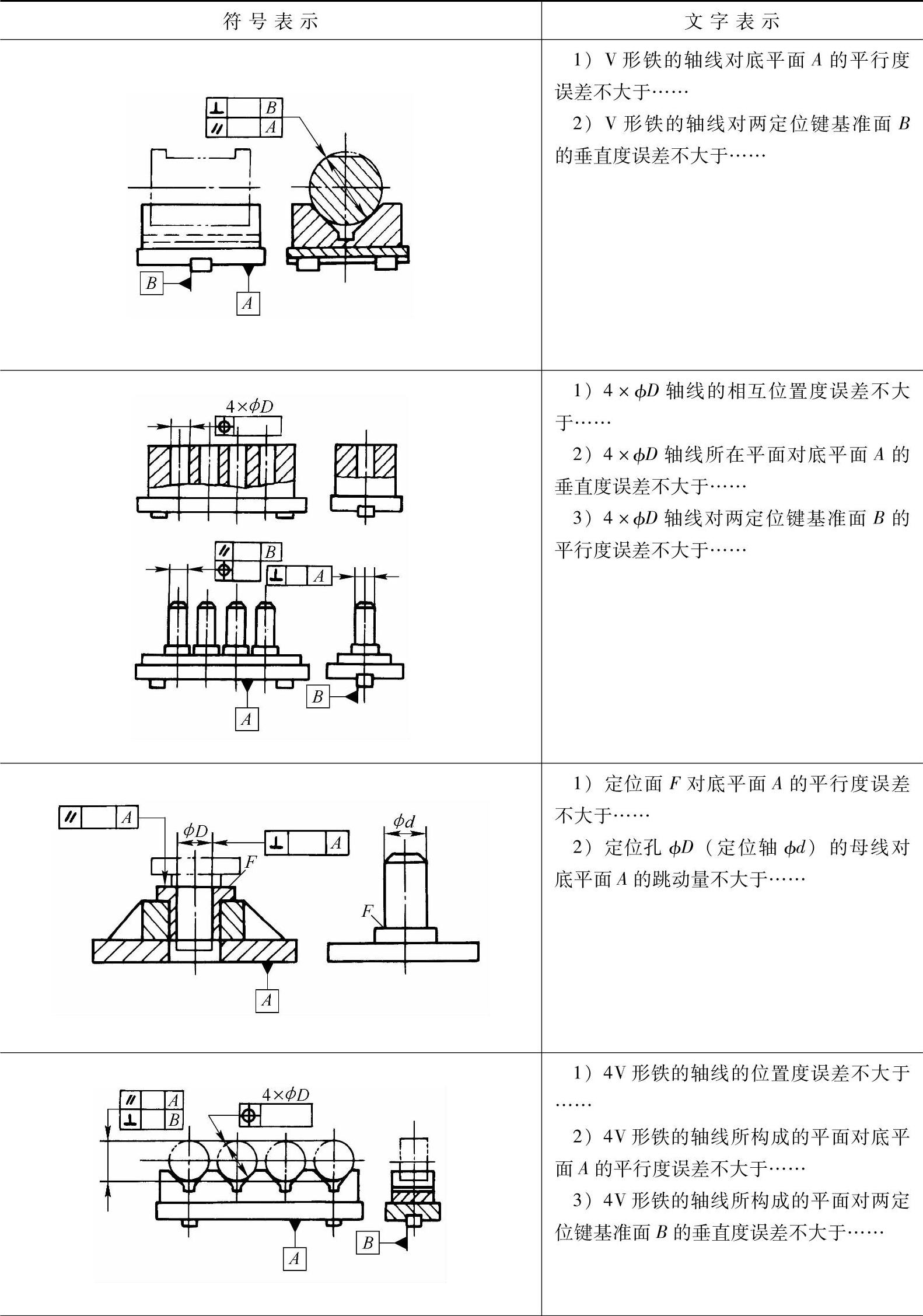

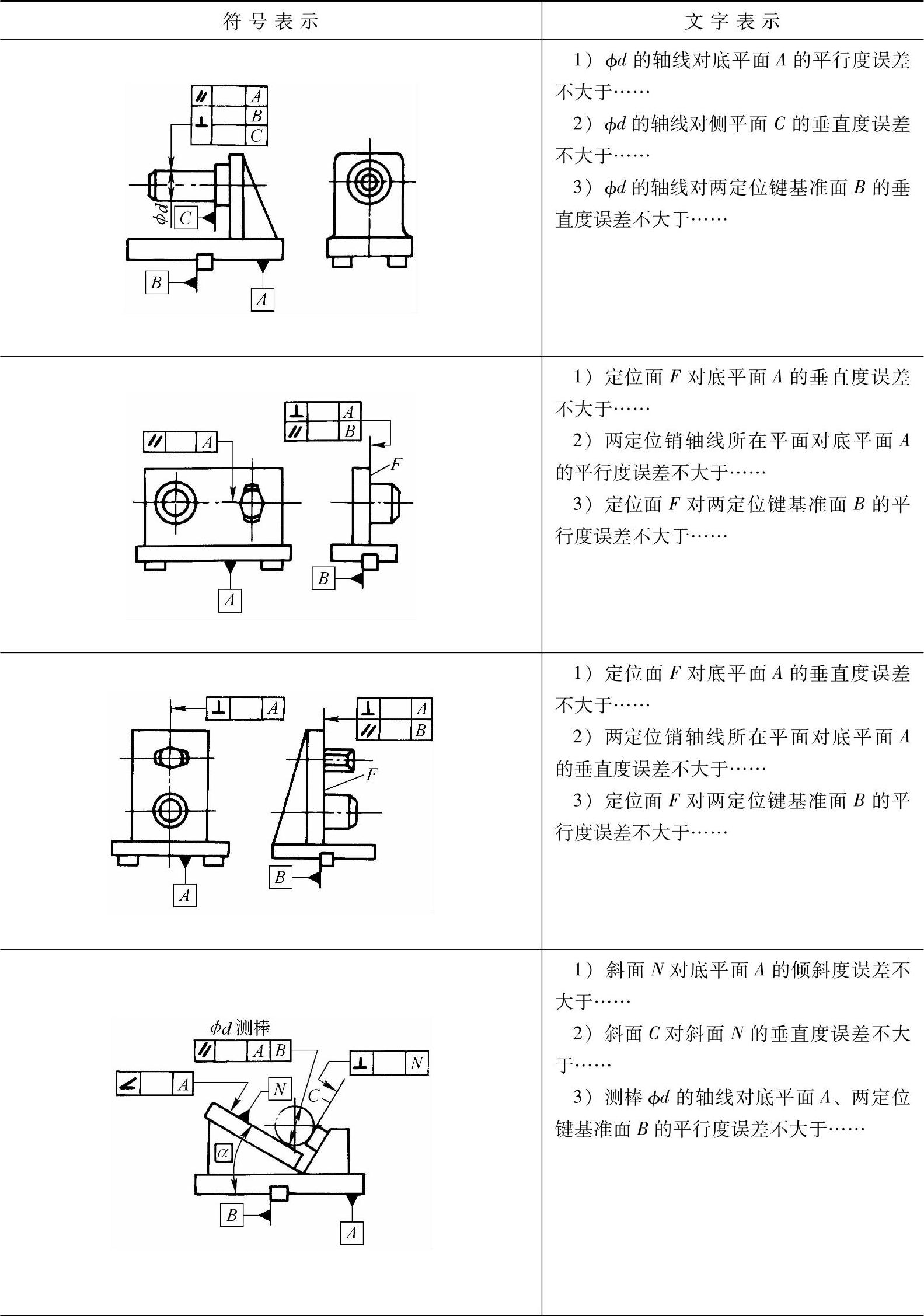

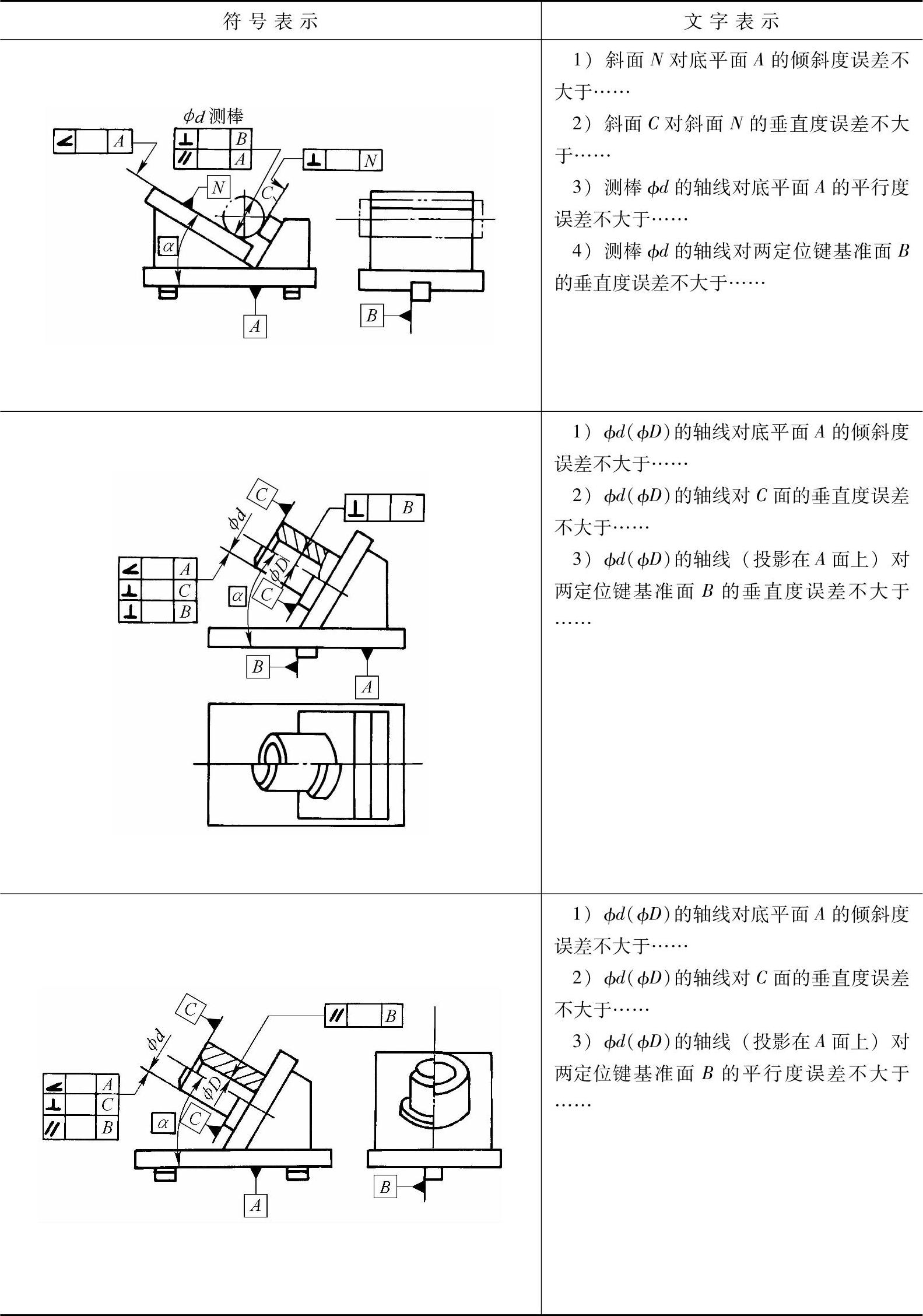

(1)铣床夹具典型结构的技术要求(表5-41)

表5-41 铣床夹具典型结构技术要求

(续)

(续)

(续)

(续)

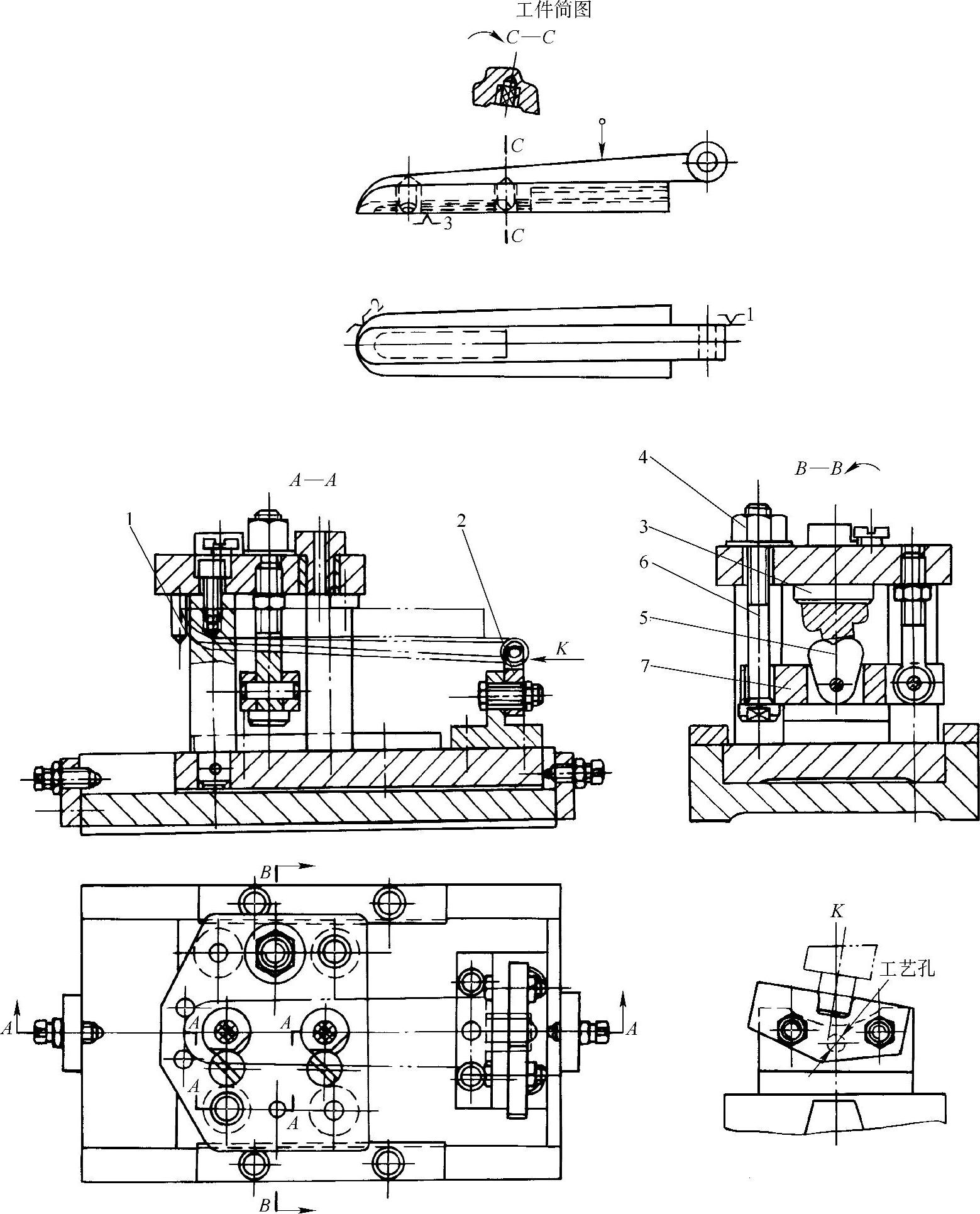

(2)铣床夹具类型结构举例

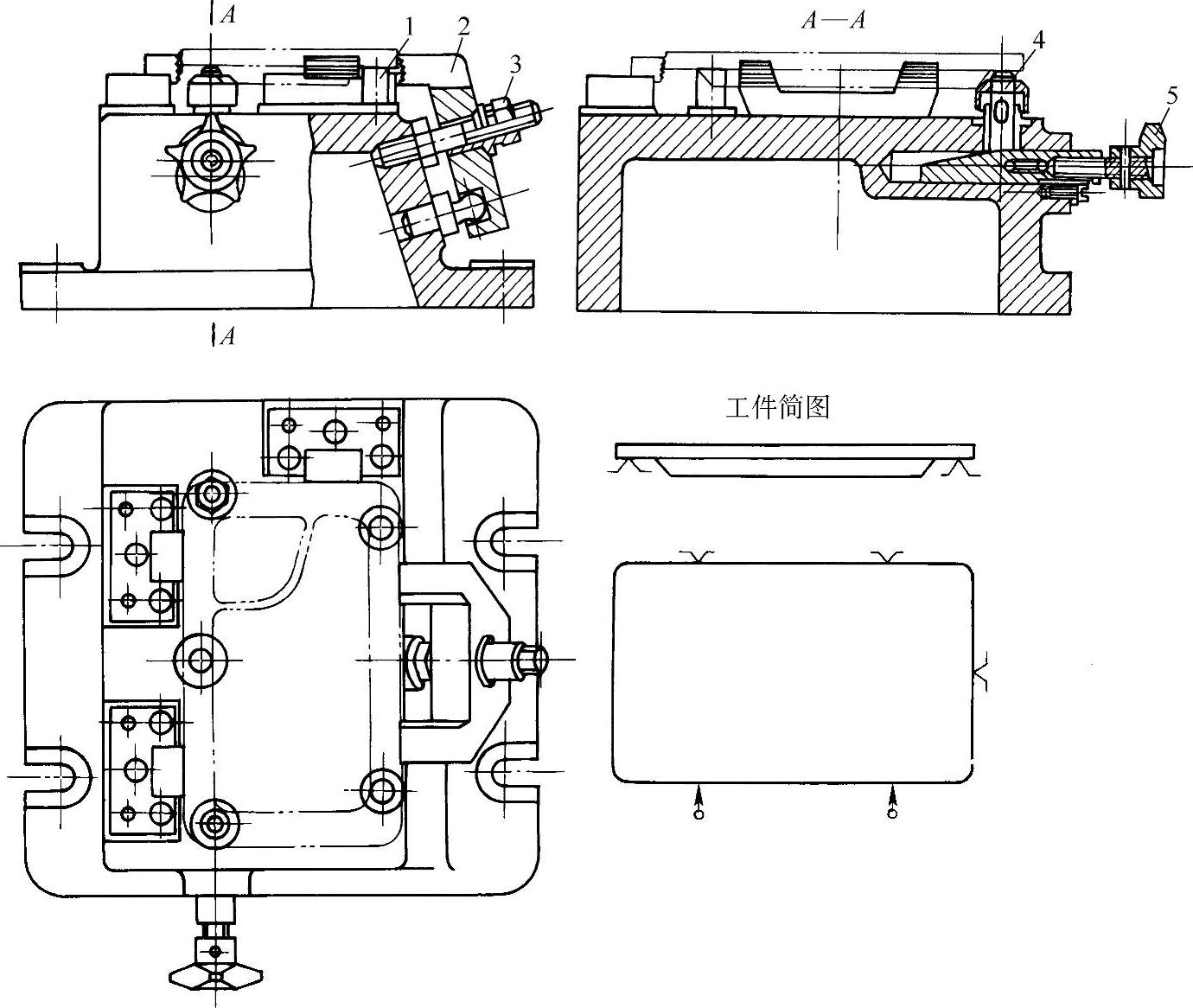

1)盖板平面铣夹具(图5-25)。盖板置于三个支承钉1上以周边定位。推动手柄5使浮动支承4接触工件,旋转手柄通过钢球锁紧斜楔,使浮动支承变为固定支承。然后旋紧螺母3使压板带齿槽的15°斜面压紧工件,工件不致向上抬起。

图5-25 盖板平面铣夹具

1—支承钉 2—压板 3—螺母 4—浮动支承 5—手柄

2)环形工件铣槽夹具(图5-26)。工件以内孔在心轴2上定位,用螺母4和开口垫圈3夹紧。心轴在夹具底座1上依靠孔和顶尖固定。心轴的一端为带分度孔的法兰盘,通过手柄5操纵定位销6进行对定。心轴可以制造两件,轮换使用,提高工效。不同等分和尺寸的工件可调换心轴,适于中小批量生产。

3)连杆切开夹具(图5-27)。将四根连杆顺序装在定位心轴1、4、5上,插上开口垫圈2,拧紧螺母3,将连杆夹紧,切开一侧面后,将工作台退回原位,扳动手柄6使插销7脱开分度盘8,用手轮9将心轴连同工件一起回转180°,分度定位后,再铣切另一侧。

图5-26 环形工件铣槽夹具

1—底座 2—心轴 3—垫圈 4—螺母 5—手柄 6—定位销

5.2.2.5 磨床夹具

磨床夹具中的圆磨夹具与车床夹具相似,平面、斜面磨削夹具与铣床夹具相似。因此,夹具设计要点、典型结构技术要求也基本相同。

磨床夹具类型结构举例如下:

(1)圆柱齿轮内孔磨夹具(图5-28)

工件以齿面和端面在外壳1的内端面和三个钢球3上定位。将工件套入隔离罩4内的钢球3上后,顺时针旋转,由楔块2上的阿基米德螺旋面将工件定心、夹紧。该夹具定心精度较高。

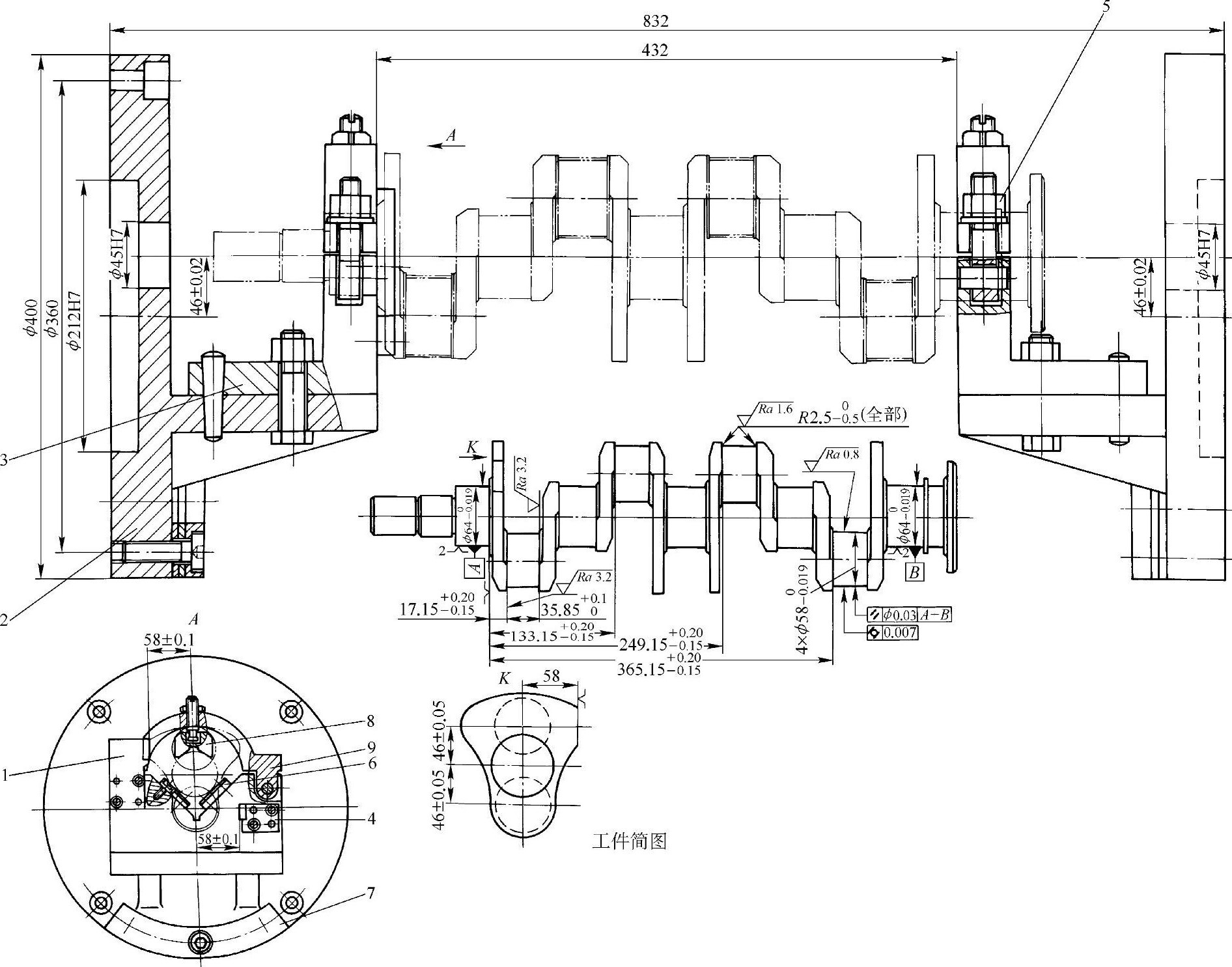

(2)曲轴拐颈磨夹具(图5-29)

该夹具用于磨削曲轴拐颈,工件通过V形架3上的支承板6作为主定位支承,由防转块1或4作为防转支承进行定位。通过拧紧带肩螺母5,经U形压板9带动摆动压块8夹紧工件。

磨削完下面两拐颈后,将工件转180°后,即可磨削上面两拐颈。

图5-27 连杆切开夹具

1、4、5—心轴 2—开口垫圈 3—螺母 6—手柄 7—插销 8—分度盘 9—手轮

图5-28 圆柱齿轮内孔磨夹具

1—外壳 2—楔块 3—钢球 4—隔离罩

图5-29 曲轴拐颈磨夹具

1、4—防转块 2—过渡块 3—V型架 5—带肩螺母 6—支承板 7—配重块 8—摆动压块 9—U型压板

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。