任务概述

槽类工件是数控铣削加工中最为常见的加工工艺之一,槽类工件是构成产品空间及成型产品外表面的必要结构,在机械制造、铸造、砂型铸造等多个行业中起到重要作用。在数控铣床上加工槽类工件,本任务以下图2-2-23为例,实施槽类工件的编程方法及工艺规划。

任务目标

1.槽类工件加工方法的确定、代码的应用、刀路的规划。

2.能正确编制综合加工的加工工艺。

3.螺旋切入与切出的方法与程序编制。

图2-2-23 槽类零件图纸

知识链接

【任务分析】

一、零件图的工艺分析

工艺分析:根据图样分析,所选的机床能够满足精度要求,分粗精两次加工,以保证其表面粗糙度的要求,内轮廓铣削有刀具直径的限制,为了提高切削效率,采用较大直径铣刀加工。

由于加工的区域是一个封闭的环形槽,所以刀具下刀时应选择在槽的上方往下切入,切入到槽底后使用刀具半径补偿按环形铣削的方式分别切削槽的外轮廓,再将槽中间左右两处没有铣削的余量铣掉,然后退回刀具。

二、刀具选择

根据零件图分析,要加工的部位是一个环形槽,中间的凸台作为槽的岛屿,外轮廓转角处的半径是R4,槽较窄处的宽度是10 mm,所以选用直径6 mm的直柄键槽铣刀较合适。

三、零件的装夹及夹具的选择

工件安装时可直接用平口钳来装夹。

【项目知识与技能】

一、槽类工件工序与工步的划分

确定加工方案

经过分析零件的尺寸精度、几何形状精度、位置精度和表面粗糙度要求,做出以下加工方案。

1.先粗铣外形,然后精铣外形。

2.先粗铣内槽,再精铣内槽。

二、槽类工件加工刀具的选择

数控加工中的刀具选择和切削用量确定是在人机交互的状态下完成的,对于铣削加工,编程人员除了考虑工件坐标系远点的位置外,还应考虑起刀点和退刀点的位置。起刀点和退刀点必须距离加工零件上表面一定距离的安全高度,保证在停止状态时,刀具不与加工零件和夹具发生碰撞。下刀运动过程最好不用G00快速运动,而要用G01(直线插补)。要求编程人员必须掌握刀具选择和切削用量确定的基本原则,在编程时充分考虑数控加工的特点,能够正确选择刀具及切削用量。

对于铣削加工,编程人员还应充分考虑刀具的切入和切出方式。刀具切入的方式,不仅影响加工质量,同时直接关系到加工安全。对于二维轮廓加工,一般要求从侧向进刀或沿切线方向进刀,尽量避免垂直进刀;切出方式也应从侧向或切向退刀。刀具从安全高度下降到切削高度时,应离开工件毛坯边缘5~10mm,以免撞刀,发生危险。

对于型腔的粗铣加工,一般应用键槽铣刀先钻一个工艺孔至型腔底面(留有一定的精加工余量),然后进行扩孔,以便所使用的立铣刀能从工艺孔进刀进行型腔粗加工,型腔粗加工一般采用从中心向四周扩展的方式。

根据槽类工件的加工特点,选择刀具应充分考虑以下内容:

1.刚性好(尤其是粗加工刀具)、精度高、抗振及热变形小。

2.互换性好,便于快速换刀。

3.寿命长,切削性能稳定、可靠。

4.刀具的尺寸便于调整,以减少换刀调整时间。

5.刀具应能可靠地断屑或卷屑,以利于切屑的排除。

6.系列化、标准化,以利于编程和刀具管理。

三、夹具的选择

装夹定位:采用平口钳装夹工件,工件上表面的中心点作为工件坐标系原点。用寻边器找正其中心点,以工件上表面进行对刀。

四、确定加工路线

在数控加工中,刀具刀位点相对于工件的运动轨迹和方向称为加工路线。即刀具从对刀点开始运动起,直至结束,加工程序所经过的路径,包括切削加工的路径及刀具引入、返回等非切削空行程。

加工路线的确定原则主要有以下几点:

1.应能保证零件的加工精度和表面粗糙度的要求,且效率高。

2.应尽量缩短加工路线,既可以减少程序段,又可以减少刀具空程移动的时间。

3.应使数值计算简单,以减少编程工作量。(https://www.xing528.com)

此外,确定加工路线时,还要考虑工件的加工余量和机床、刀具的刚度等情况,确定是一次走刀还是多次走刀完成加工。要确定加工路线,首先要确定起始切削的加工方法。常用方法有:预钻削起始孔法、插铣法、坡走铣法、螺旋插补法。

五、量具及辅助用具的选择

外轮廓和圆槽直径用0~200 mm电子游标卡尺进行测量,自动读出数据,圆弧用R规测量。

游标卡尺:测量范围:0~200 mm;分度值:0.02 mm。

任务实施

一、准备工作

1.工件:材料为毛坯尺寸为80×80×30 mm的铝料。

2.设备:大连设备VDL-400数控铣床。

3.工、量、刃具清单见表2-2-21。

表2-2-21 工、量、刃具清单表

二、加工方案的制订

1.采用液压虎钳装卡。

2.铣平面。

3.对刀找正G54坐标系。

4.对50量块对刀长补。

5.粗铣。

6.半精铣。

7.精铣。

三、切削用量的选择

主轴转速S设为1200 r/min,切削用量F设为Z方向80 mm/min,XY方向120 mm/min。

四、编写加工程序

工件坐标系的确定:

本例中的槽呈前后、左右对称状,故工件坐标系的原点设定在工件中心的上表面,将使轮廓上节点的坐标计算比较方便。

表2-2-22 程序单

五、加工操作

1.打开机床,回参考点。

2.安装工件,对刀。

3.输入程序并校验。

4.自动加工。

5.测量工件尺寸。

6.调整校正工件尺寸。

7.再次测量工件尺寸,合格后拆卸工件。

任务评价

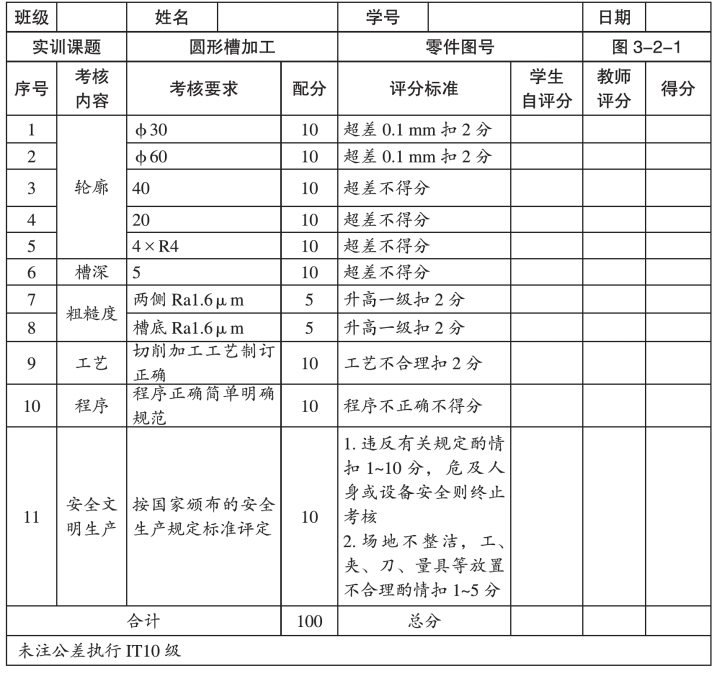

表2-2-23 圆形槽零件综合评分表

学生任务实施过程的小结及反馈:

教师点评:

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。