1.镗削多孔工件

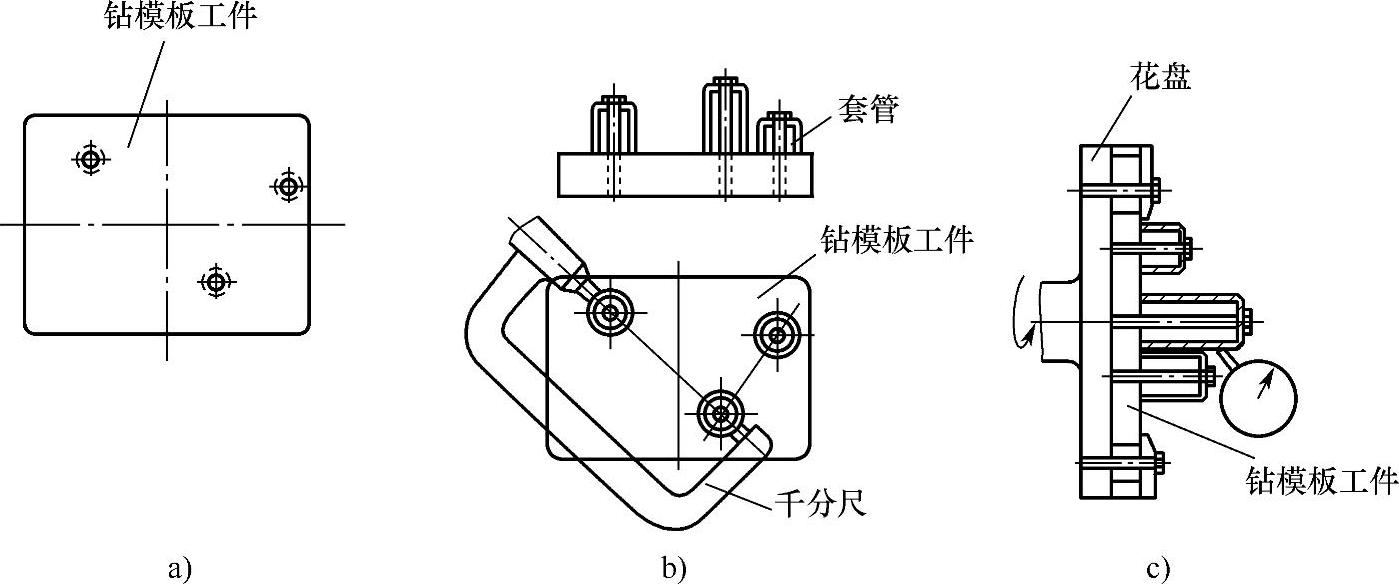

各种各样的多孔工件很多,例如钻模板就是常见的多孔工件,它的孔与孔之间的孔距误差一般在0.01mm以内。这类工件多在坐标镗床上加工,在缺少坐标镗床情况下,可在车床上进行。下面以三个孔的钻模板为例,来说明加工中保证孔距的方法。先将钻模板加工到所需要的形状和厚度,然后划出各孔的中心线。在十字线的中心上攻出M6螺孔(图7-11a),再用平面磨床将钻模板的厚度磨成一致。将三个直径相同而长度不同的套管用M6螺钉和平垫圈分别压在各个M6螺孔的位置,三个套管的长度要求以不碰千分表的测量杆为准。然后用千分尺测量出套管的中心距离,并将精确测量后的套管压紧(图7-11b)。最后,将钻模板放在车床花盘上,用千分表先在长的一根套管上找正中心(图7-11c),将钻模板压紧,再卸下套管,进行钻孔、镗孔或铰孔。紧接着再将钻模板松开,移动位置,根据第二个长套管找正中心……,以此类推,即可将各孔加工完毕,这样就能保证各孔之间公差尺寸的要求。

图7-11 保证钻模板孔距的加工方法

a)确定加工位置 b)千分尺测量两套管间距离 c)靠模板安装在花盘上找正

采用这种方法所使用套管的两端面必须与外圆柱面互相垂直,否则会影响加工质量。

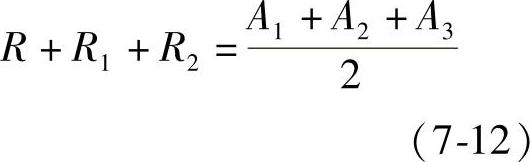

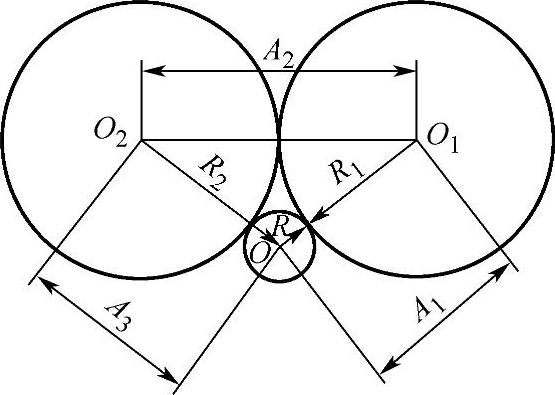

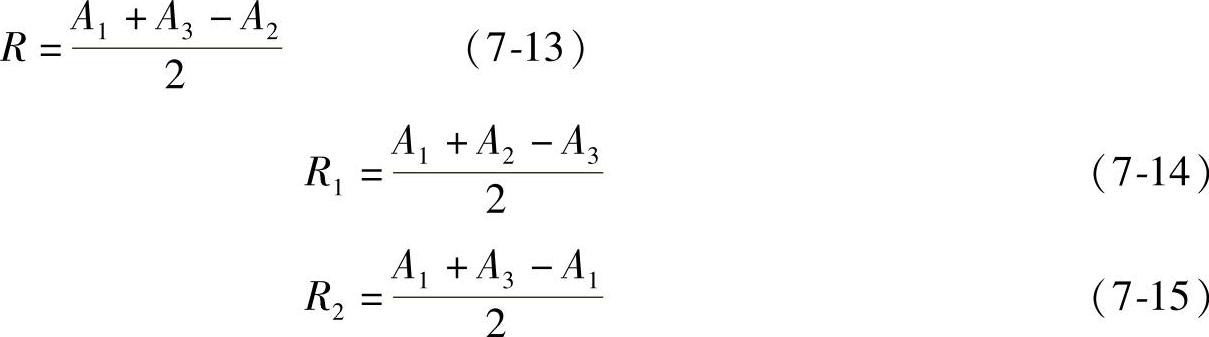

在确定和找正钻模板镗孔中心距的位置时,还可以采用图7-12所示方法。假设三个孔的中心为O、O1、O2,三点间的距离即中心距,依次为A1、A2、A3,相切三圆的半径为R、R1、R2,则

R+R1=A1 (7-9)

R1+R2=A2 (7-10)

R2+R=A3 (7-11)

三式相加得:

用式(7-12)依次减式(7-9)、式(7-10)、式(7-11),则得:

图7-12 确定镗中心距位置

在确定中心距时,可按照计算出的结果加工三根有台阶的心棒。镗孔时,先按尺寸位置的要求在钻模板上镗出一个孔,并安上一根心棒,然后,将其余两根心棒根据位置要求依次与第一根心棒相切,并加以固定。这时三根心棒的中心距即为三孔的中心距。所镗孔径较大时,可用螺母将心棒连接在钻模板上ꎻ孔直径小时可直接用粘接法固定。固定后用百分表找正镗杆和心棒的位置,镗出三个孔(镗孔时应将该孔用的心棒卸去)。若钻模板上有第四孔时,仍按照上述方法进行计算、制造心棒和进行找正。

2.车削椭圆孔

在车床上,如果改变刀具切削位置或工件的安装位置,或者借助于辅助装置,都可以加工出椭圆孔。

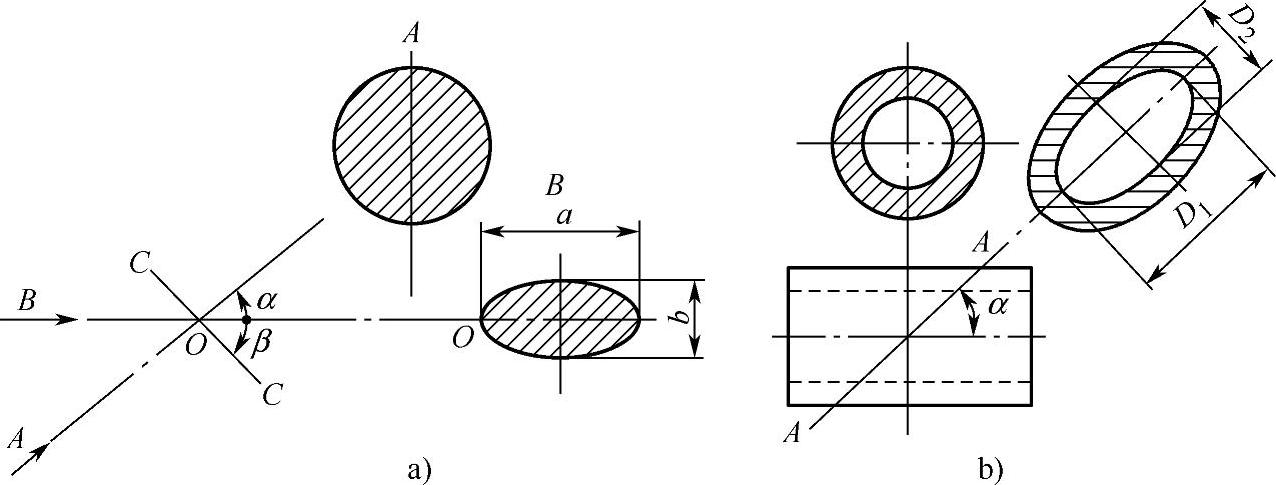

(1)椭圆加工原理如图7-13a所示,根据几何知识得知,如果从A向看C-C是个圆盘,在倾斜于C-C的OO轴线上的投影就是一个椭圆面,无数个相同椭圆面在同一轴线上的集合,即成为椭圆柱体,其外表面就是椭圆柱面。同理,一个圆柱孔工件,将其从垂直于孔心线的方向切开,其断面是个圆孔(图7-13b),当从倾斜于孔中心线的方向(A-A)切开,其断面却是个椭圆孔,并且,切断倾斜角α越小,椭圆长轴D1与短轴D2的长度差越大。在车床上就是根据这个原理把椭圆孔加工出来的。

图7-13 椭圆形成原理

a)椭圆柱形成原理 b)椭圆孔形成原理

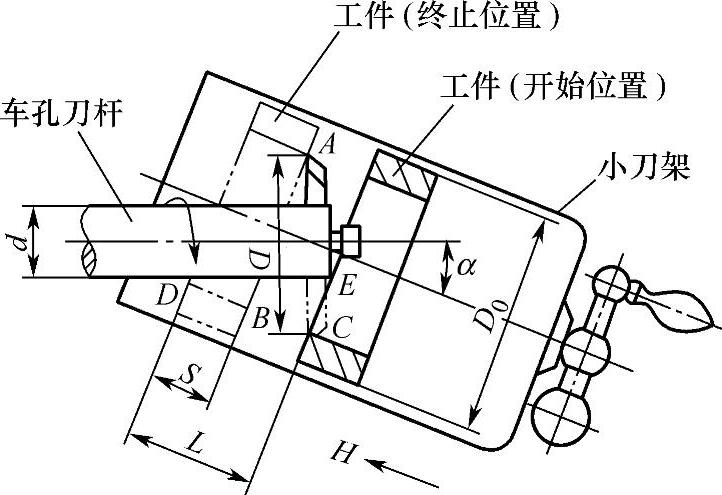

(2)改变工件装夹方向和进给方向车椭圆孔图7-14所示,将刀架拆掉,车孔刀杆安装在主轴的三爪自定心卡盘内,工件夹持在刀架上。车削时,使车孔刀刀尖的回转直径等于椭圆的长轴D1,小滑板的导轨方向与车孔刀杆轴线相交成α角。溜板固定不动,由小滑板带动工件沿H方向(导轨方向)移动,当工件移动L距离,椭圆孔就车削出来了。

小滑板转动角度α用式(7-16)计算

式中 D2——椭圆孔短轴长度(mm);

D1——椭圆孔长轴长度(mm)

工件移动距离L用式(7-17)计算。

在直角三角形ABC中

BC=D1sinα

所以 L=S+D1sinα (7-17)

式中 S——工件厚度(mm);

D1——椭圆孔长轴长度(mm)。(https://www.xing528.com)

车孔刀杆直径d应该尽量大些,以提高刚性。但是如果d太大,工件在尚未到达加工完毕的位置时,就会碰到刀杆而不能继续加工,所以车孔刀杆最大直径要有一个限度,可按下面方法计算。

图7-14 车床上加工椭圆孔

从图7-14可看出,d=D1-2EC,在直角三角形DEC中,EC=Lsinα,则

d≤D1-2Lsinα (7-18)

【例】 有个椭圆孔工件,长轴D1=108mm,短轴D2=102mm,工件厚度S=50mm,求车孔时小滑板转动角度α、工件移动距离L和车孔刀杆最大直径d各为多少?

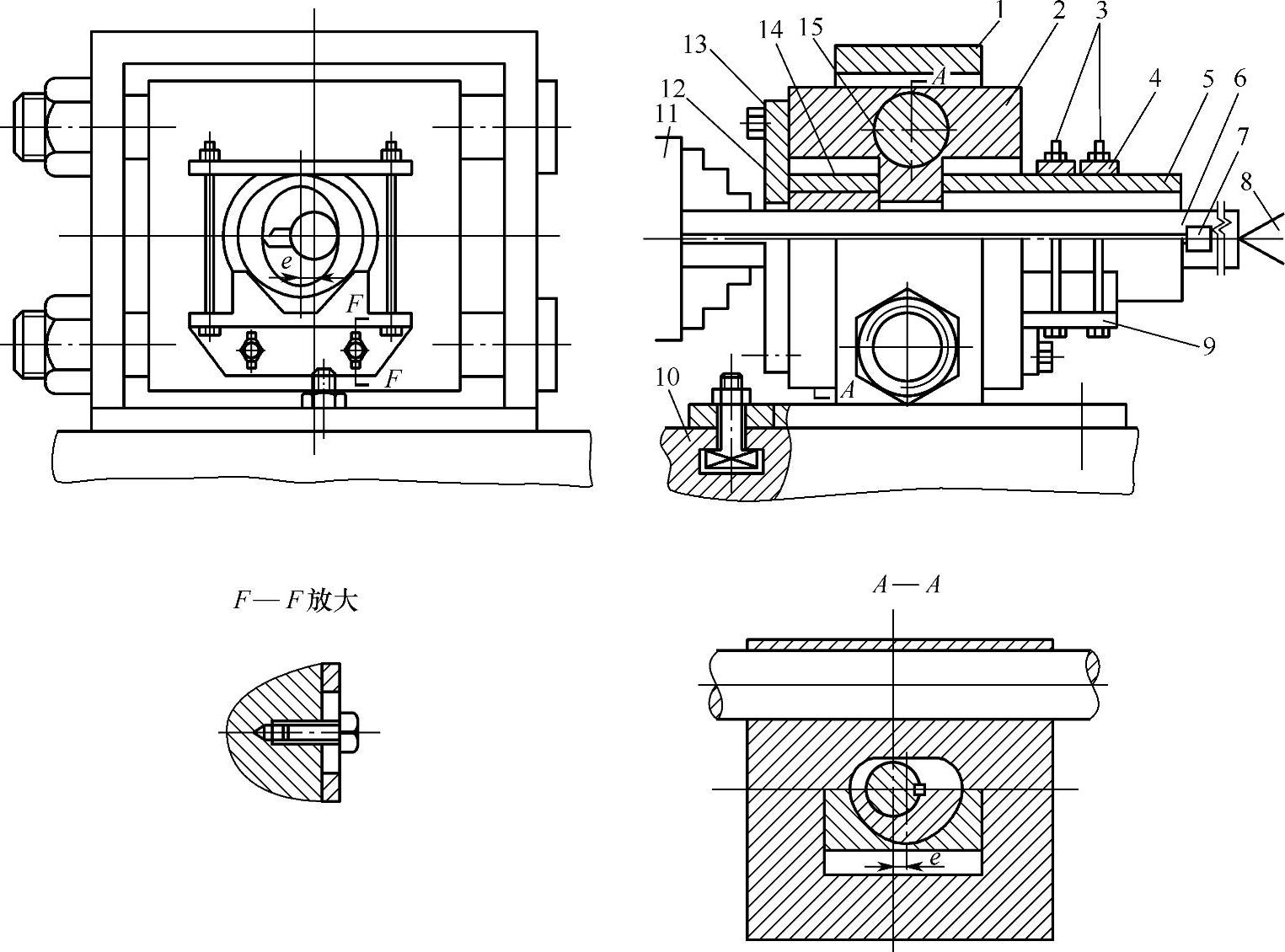

【解】 1)利用式(7-16)计算α:

2)利用式(7-17)计算L:

L=S+D1sinα=50mm+108mm×0.3289=85.5mm

3)利用式(7-18)计算d:

d≤D1-2Lsinα≤108mm-2×85.5mm×0.3289

d≤52.7mm

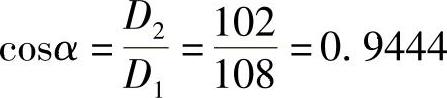

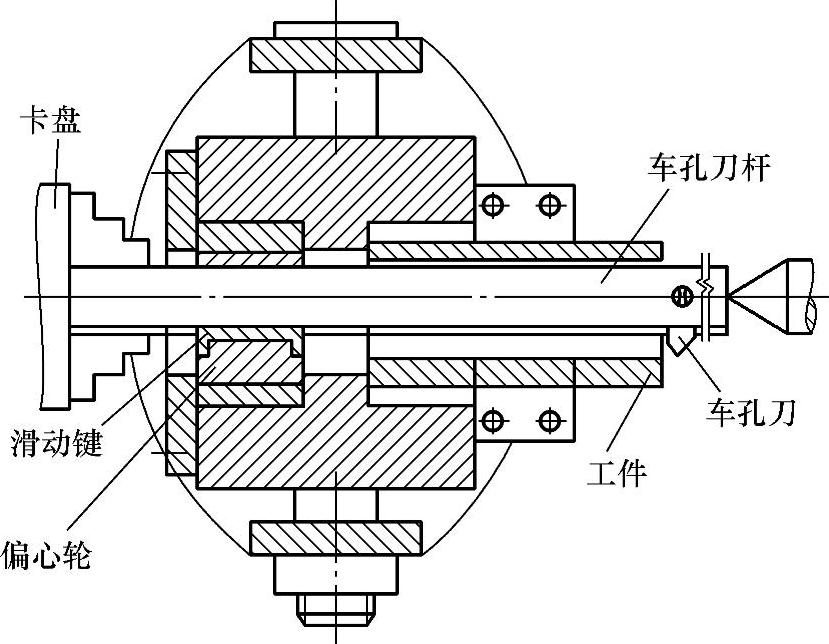

(3)利用专用装置车削椭圆孔在车床上大批量加工椭圆孔时,可使用图7-15所示装置。工具体2可在支架1内的两根滑柱15上来回滑动,滑柱15由螺母紧固在支架1上,工具体2一侧加工有与滑块14配合的矩形槽。滑块14的内孔与偏心轮12外圆为动配合,偏心轮12内圆和滑动键(图中未画出)与开有通端键槽的车孔刀杆6滑配合。将滑块14转入工具体2的矩形槽后,用4个螺钉将盖板13紧固在工具体2上。

使用时,把车床小滑板拆下,将该工具的支架1紧固在中滑板10上,车孔刀杆6一端由主轴卡盘夹紧,另一端由尾座顶尖支撑。调整支架1,使其中心与车床主轴中心线重合,然后固定中滑板,使其不能在溜板上移动。再将钻好圆孔的工件(圆孔直径要略小于待加工椭圆的短轴长度),用角钢9、压板4及螺栓3固定在工具体2上。角钢9的位置可在工具体2上作上下移动,以调整工件的中心高,并适应安装不同大小的工件。安装车刀时,要使刀尖在偏心轮12旋转半径大的一侧,并使刀尖旋转直径等于被加工椭圆的长轴。起动车床,溜板箱作反向进给即可进行加工。

图7-15 车上加工椭圆孔装置

1—支架 2—工具体 3—螺栓 4—压板 5—工件 6—车孔刀杆 7—车孔刀 8—尾座顶尖 9—角钢 10—中滑板 11—主轴卡盘 12—偏心轮 13—盖板 14—滑块 15—滑柱

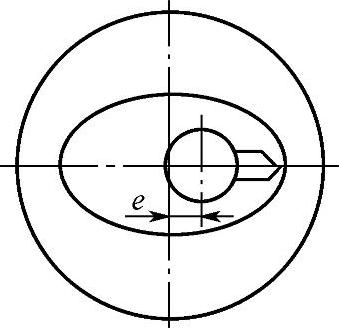

该装置加工椭圆孔的工作原理是:车孔刀杆6和偏心轮12旋转时,带动滑块14在工具体2的矩形槽内上下滑动,并使工具体2在两根滑柱15上前后滑动。车孔刀杆6每旋转一周,工具体2就往复一个周期。当车孔刀杆旋转到图7-16所示位置时,工具体与工件向前移动,其位移量等于偏心轮的偏心距e。由于车孔刀7始终绕固定中心做圆周运动,所以在此位置时车削量就减少e值,如图7-15中A-A断面图所示。

车孔刀杆6继续旋转,工件5逐渐返回原中心位置,车削量逐渐增加,当转动90°时,工件中心与刀具旋转中心重合,此时车削量最大,工件切削半径等于刀尖旋转半径R。在下半个周期内重复上述运动。这样,工件上的加工孔,就是刀尖圆周运动与工件周期往复直线运动所形成的相对运动轨迹。若以水平方向为x轴,垂直方向为y轴,以工件中心为原点,相对运动的轨迹即为椭圆方程

式中 e——偏心轮偏心量(mm);

R——刀尖旋转半径,即椭圆孔长半轴(mm);

R-e——椭圆孔短半轴(mm)。

图7-16 椭圆孔加工原理

由此可知,只要改变偏心轮的偏心量e值,即可加工出各种不同离心率的椭圆孔。

当加工离心率较大的椭圆孔,或被加工椭圆孔的短轴长度接近于车孔刀杆直径时,往复运动的工件孔会接触到刀杆外圆,使加工不能进行。此时可将车孔刀按附图7-17所示位置安装(和图7-15相比较,将车孔刀转过90°安装),通过更换不同偏心量的偏心轮,即可加工出离心率较大或小孔径的椭圆孔。这时,工作情况与前述加工方法相反,工件在水平方向的车削半径为R+e,形成椭圆的长轴,在垂直方向的车削半径为R,形成椭圆的短轴。相对运动轨迹方程为

图7-17 车孔刀安装相对位置

使用该装置加工椭圆孔时,刀尖、偏心轮的偏心距和车孔刀杆轴线应在一个平面内。各相对运动部位的配合精度要求较高,并且在加工时,主轴的转速应稍慢。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。