对于直径和螺距较小的三角形螺纹,可以直接在已加工好的螺纹外圆上或内孔里,使用圆板牙或丝锥加工出螺纹来。

1.用丝锥攻内螺纹

攻螺纹是用丝锥切削内螺纹的一种加工方法(丝锥也称为“丝攻”)。丝锥是用高速钢制成的一种成形多刃刀具,可以加工车刀无法车削的小直径内螺纹,而且操作方便,生产效率高,工件互换性也好。

(1)丝锥的种类和结构形状 丝锥有很多种,可归纳为手用丝锥(图6-29b)和机用丝锥(图6-29c)两类。机用丝锥与手用丝锥形状基本相似,只是在柄部多一环形槽,用以防止丝锥从攻螺纹工具中脱落,其尾柄部和工作部分的同轴度比手用丝锥要求高。

丝锥上面开有四条容屑槽,这些容屑槽形成了切削刃,同时也起到排屑和通入润滑油的作用。在丝锥前端的锥形部分起主要切削作用(L1),后部圆柱部分是完整刀齿,对工件牙形起校正修光作用(L2),同时也为主要切削部分导向。

图6-29 丝锥的结构形状

a)齿部放大图 b)手用丝锥 c)机用丝锥

(2)攻螺纹前的工艺要点

1)攻螺纹前的孔径D1的确定。为了减小背向力和防止丝锥折断,攻螺纹前的孔径必须比螺纹小径稍大些,普通螺纹攻螺纹前的孔径可根据经验公式计算:

加工钢件和塑性较大的材料:D孔≈D-P

加工铸件和塑性较小的材料:D孔≈D-1.05P

式中 D——大径(mm);

D孔——攻螺纹前的孔径(mm);

P——螺距(mm)。

2)攻制不通孔螺纹底孔深度的确定。攻制不通孔螺纹时,由于丝锥前端的切削刃不能攻制出完整的牙型,所以钻孔深度要大于规定的孔深。通常钻孔深度约等于螺纹的有效长度加上螺纹公称直径的0.7倍。

3)孔口倒角。攻螺纹前应用60°锪孔钻或用车刀在孔口倒角,其直径要大于螺纹大径尺寸。

(3)攻螺纹的方法 在车床攻螺纹前,先找正尾座轴线,使之与主轴轴线重合。攻小于M16的内螺纹,先钻底孔,倒角后直接用丝锥一次攻成。如攻螺距较大的螺纹,钻底孔后粗车螺纹,再用丝锥进行攻制,也可以用丝锥切削法,即先用头锥,再用二锥和三锥分次切削。

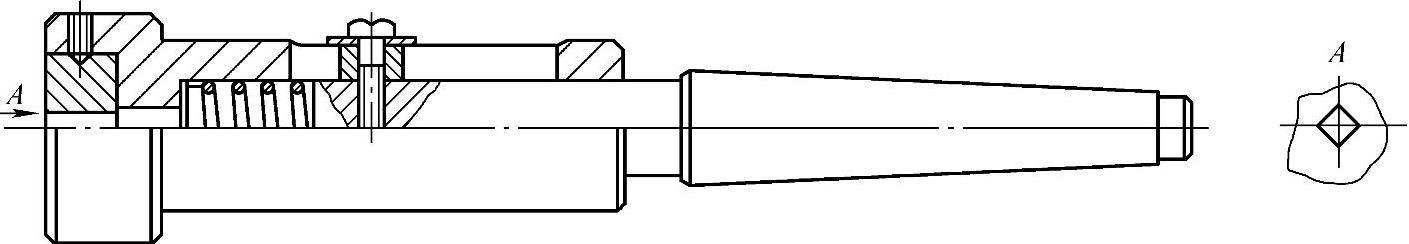

常用攻螺纹工具有简易攻螺纹工具(图6-30)和摩擦杆攻螺纹工具(图6-31)两种。前者由于没有防止背向力过大的保险装置,所以容易使丝锥折断,适用于通孔及精度较低的内螺纹攻制;后者适用于不通孔螺纹的攻制,在攻螺纹过程中,当切削力矩超过所调整的摩擦力矩时,摩擦杆则打滑,丝锥随工件一起转动,不再切削,因而能有效地防止丝锥折断。

图6-30 简易攻螺纹工具

图6-31 摩擦杆攻螺纹工具

1—丝锥 2—钢球 3—内锥套 4—锁紧螺母 5—并紧螺母 6—调节螺母 7、8—尼龙垫片 9—花键套 10—花键心轴 11—摩擦杆

使用攻螺纹工具时,先将工具锥柄装入尾座锥孔中,再将丝锥装入攻螺纹夹具中,然后移动尾座至工件近处固定。攻螺纹时,开车(低速)并充分浇注切削液,缓慢地摇动尾座手柄,使丝锥切削部分进入工件孔内,当丝锥已切入几牙后,停止摇动手轮,让丝锥工具随丝锥进给,当攻至所需要的尺寸时(一般螺纹深度控制可在攻螺纹工具上作标记),迅速开反车退出丝锥。

(4)切削用量 钢件和塑性较大的材料:2~4m/min;铸件和塑性较小的材料:4~6m/min。

(5)攻螺纹时的注意事项

1)选用丝锥时,要检查丝锥是否缺齿。

2)装夹丝锥时,要防止歪斜。

3)攻螺纹时,要分多次进刀,即攻进一段深度后随即退出丝锥,待清除切屑后再向里攻一段深度,直至攻好为止。

4)攻制不通孔时,应在攻螺纹工具上作好深度记号,以防丝锥顶到孔底面而折断。

5)用一套丝锥攻螺纹时,要按正确的顺序选用丝锥。在使用二锥和三锥前要消除螺孔内的切屑。

6)严禁车削工件时用手或棉纱清除螺纹孔内的切屑,避免发生事故。(https://www.xing528.com)

2.用圆板牙套外螺纹

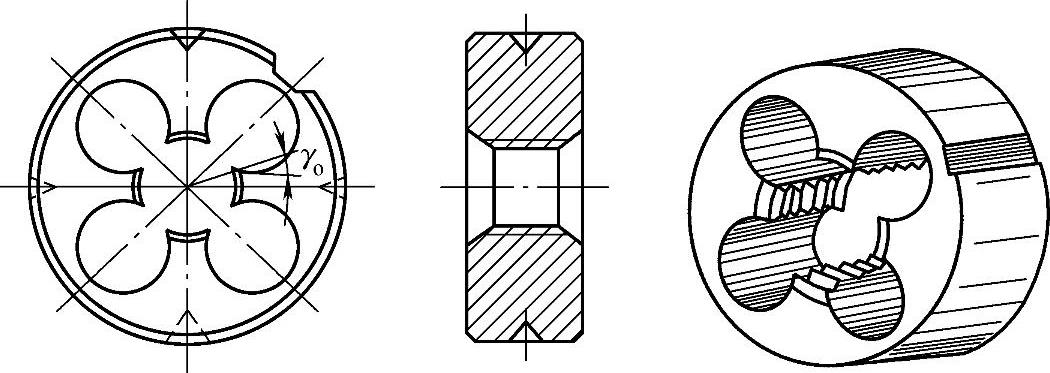

(1)圆板牙的结构 套螺纹是指用圆板牙切削外螺纹的一种加工方法。圆板牙大多用合金钢制成,它是一种标准的多刃螺纹加工工具,其结构形状如图6-32所示。它像一个圆螺母,板牙上有4~6个排屑孔,排屑孔与圆板牙内螺纹相交处为切削刃,圆板牙两端的圆锥角都是切削部分,因此正反都可使用。圆板牙的中间一段是齿深校正部分。螺纹的规格和螺距标注在圆板牙端面上。

图6-32 圆板牙

(2)套螺纹时外圆直径的确定 套螺纹时,工件外圆比螺纹的公称尺寸略小(按工件螺距大小确定)。套螺纹圆杆直径可按下列近似公式计算:

d0=d-(0.13~0.15)P

式中 d0——圆柱直径(mm);

d——螺纹大径(mm);

P——螺距(mm)。

(3)套螺纹的工艺要求

1)用圆板牙套螺纹,通常适用于公称直径不大于M16或螺距小于2mm的外螺纹。

2)外圆车至要求尺寸后,端面倒角要小于或等于45°,使板牙容易切入。

3)套螺纹前必须找正尾座,使之与车床主轴轴线重合,水平方向的偏移量不得大于0.05mm。

4)板牙装入套丝工具时,必须使板牙平面与主轴轴线垂直。

(4)套螺纹的方法 用套螺纹工具套螺纹(图6-33),其操作步骤如下。

1)先将套丝工具体1的锥柄部装在尾座套筒锥孔内。

2)板牙4装入滑动套筒2内,待螺钉3对准板牙上的锥坑后拧紧。

3)将尾座移到距工件一定距离(约20mm)后固定。

4)转动尾座手轮,使板牙靠近工件端面。

5)然后开动车床和冷却泵加注切削液。

6)再转动尾座手轮使板牙切入工件,当板牙已切入工件就不再转动手轮,仅由滑动套筒在工具体的导向键槽中随着板牙沿着工件轴线向前切削螺纹。

图6-33 在车床上套螺纹

1—工具体 2—滑动套筒 3—螺钉 4—板牙 5—销钉

7)当板牙进入工件到所需要的位置时,开反车使主轴反转,退出板牙,销钉5用来防止滑动套筒在切削时转动。

(5)切削用量 钢件:3~4m/min;铸件:2~3m/min;黄铜:6~9m/min。

(6)套螺纹时的注意事项

1)检查板牙的齿形是否有损坏。

2)装夹板牙不能歪斜。

3)塑性材料套螺纹时,应充分加注切削液。

4)套螺纹工具在尾座套筒中要装紧,以防套螺纹时,切削力矩过大,使套螺纹工具锥柄在尾座内打转,从而损坏尾座锥孔表面。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。