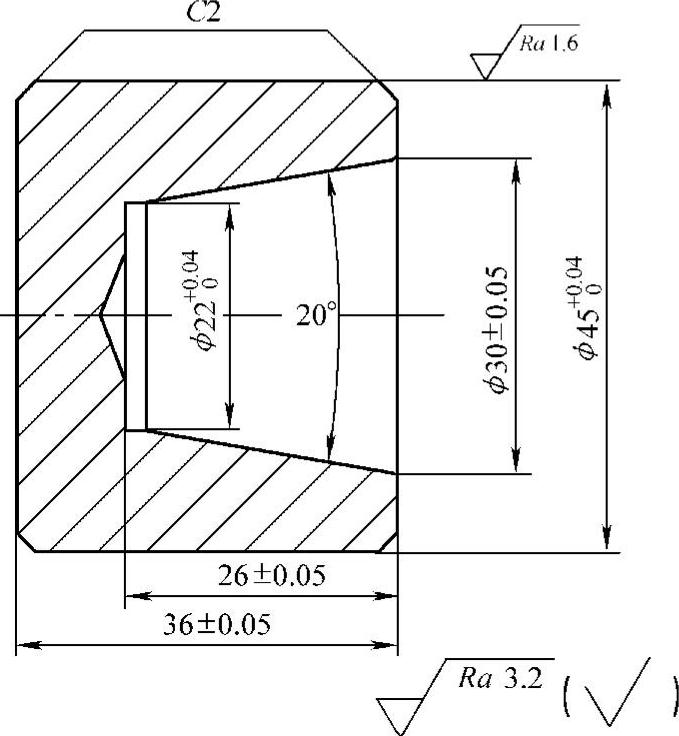

例1 孔类零件1如图2-17所示,试编写数控加工程序。

1.工艺分析

装夹时使用自定心卡盘夹紧定位。将工件零点设在毛坯右端面回转中心。由于钻内孔的麻花钻直径是20mm,因此,内轮廓的加工起点设在(X18,Z2)处;外轮廓的加工起点设在毛坯端面处且离工件毛坯外轮廓2mm(X50,Z2)处,换刀点设在距工件零点X方向+80mm、Z方向+100mm处。

该零件有外圆柱面、倒角、锥面孔等加工表面,其中外圆和锥面孔加工尺寸和精度较高,分粗、精加工。加工内孔先使用G71指令粗加工,然后使用G70指令精加工。

【加工工序】

1)用外圆车刀平右端面,用试切法对刀。

2)用ϕ4mm中心钻钻中心孔。

3)用ϕ20mm麻花钻钻内孔。

4)粗镗内孔。

5)精镗内孔。

6)粗、精车外圆。

7)切断。

8)调头装夹,倒角。

图2-17 孔类零件1

2.参考程序

【刀具】T01:内孔镗刀;T02:外圆车刀;T03:切槽刀,刀宽4mm。

O0001;

G99 G97 G40;(设定F单位为mm/r,取消恒速度,取消刀补)

T0101;(使用T01号内孔镗刀,并使用1号刀补)

M03 S1000;(主轴正转,n=1000r/min)

G00 X18 Z2 M08;(快速定位到起刀点,并开启切削液)

G71 U1 R0.5;(外径粗加工循环)

G71 P10 Q20 U-0.5 W0.1 F0.25;(外径粗加工循环)

N10 G00 X30;(精车路线N10~N20)

G01 Z0;

X22.02 Z-22.69;

Z-26;

N20 X18;(精车路线N10~N20)

G00 Z100;(退刀)

X80 M09;(切削液关)

M00;(程序暂停)

T0101;(使用T01号内孔镗刀,并使用1号刀补)

M03 S1500;(主轴正转n=1500r/min)

G00 X18 Z2;(快速点定位)

G70 P10 Q20;(使用G70循环指令进行精镗内孔)

G00 Z100;(退刀)

X80;(退刀)

M00;(程序暂停)

T0202;(使用T02号外圆车刀,并使用2号刀补)

M03 S1000;(主轴正转,n=1000r/min)

G00 X50 Z2 M08;(快速定位到起刀点,并开启切削液)

G71 U2 R0.5;(外径粗加工循环)

G71 P30 Q40 U0.5 W0.1 F0.25;(外径粗加工循环)

N30 G00 X28;(精车路线N30~N40)

G01 Z0;

X41;

X45 Z-2;

Z-36;

N40 X50;(精车路线N30~N40)

G00 X80 Z100 M09;(退刀,切削液关)

M00;(程序暂停)

T0202;(使用T02号外圆车刀,并使用2号刀补)

M03 S1500;(主轴正转,n=1500r/min)

G00 X50 Z2;(快速点定位)

G70 P30 Q40;(使用G70循环指令进行精车外圆)

G00 X80;(退刀)

Z100;(退刀)

M00;(程序暂停)

T0303;(使用T03号4mm宽切槽刀,并使用3号刀补)

M03 S800;(主轴正转,n=800r/min)

G00 X48 Z-40 M08;(切削液开)

G01 X-1 F0.1;(切断)

M09;(切削液关)

G00 X80 Z100;(返回换刀点)

M30;(程序结束)

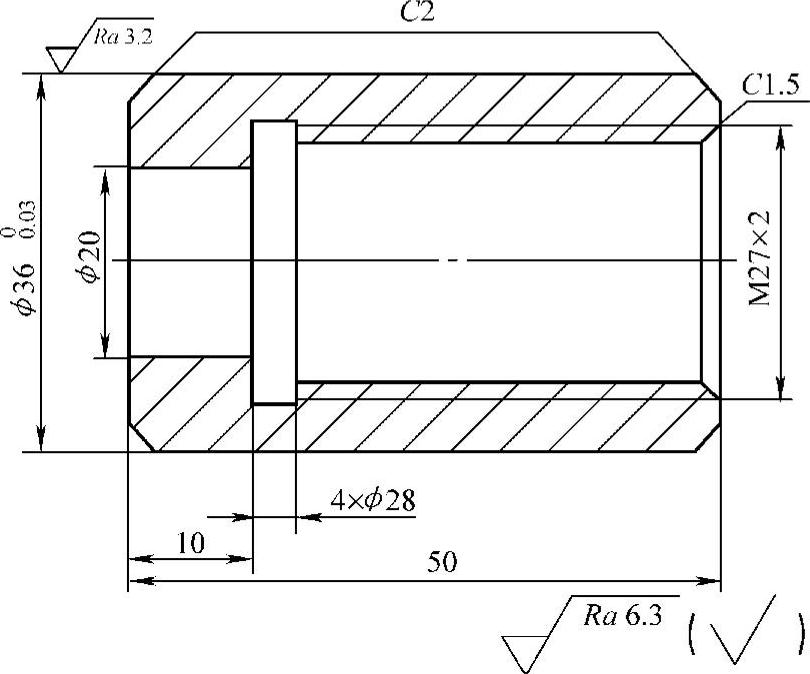

例2 孔类零件2如图2-18所示,试编写数控加工程序。

1.工艺分析

装夹时使用自定心卡盘夹紧定位。将工件零点设在毛坯右端面的圆心。由于钻内孔的麻花钻的直径是20mm,因此,内轮廓的加工起点设在(X18,Z2)处;外轮廓的加工起点设在毛坯端面处且离工件毛坯外轮廓2mm(X50,Z2)处,换刀点设在距工件零点X方向+80mm、Z方向+100mm处。

图2-18 孔类零件2

该零件有外圆柱面、倒角、内沟槽和内螺纹等加工表面,其中外圆和内孔加工尺寸和精度较高,分粗、精加工。加工内孔和外表面都先使用G71指令进行粗加工,然后使用G70进行精加工。内螺纹为管螺纹,使用G92指令进行加工。内螺纹小径:D1=D-2×0.65P=(27-2×0.65×2)mm=24.4mm。

【加工工序】

1)用外圆车刀平右端面,用试切法对刀。

2)用ϕ4mm中心钻钻中心孔。

3)用ϕ20mm麻花钻钻内孔。

4)粗镗内孔。

5)精镗内孔。

6)车内沟槽。

7)车内螺纹。

8)粗车外圆。

9)精车外圆。

10)切断;切断刀,刀宽4mm(手动切断)。

11)调头装夹,倒角。

2.参考程序

【刀具】T01:内孔镗刀;T02:内槽车刀;T03:内螺纹车刀;T04:外圆车刀;

O0001;

G99 G97 G40;(设定F单位为mm/r,取消恒速度,取消刀补)

T0101;(使用T01号内孔镗刀,并使用1号刀补)

M03 S1000;(主轴正转,n=1000r/min)

G00 X18 Z2 M08;(快速定位到起刀点,并开启切削液)

G71 U1 R0.5;(外径粗加工循环)

G71 P10 Q20 U-0.5 W0.1 F0.25;(外径粗加工循环)

N10 G00 X28;(精车路线N10~N20)

G01 Z0;

X24.4 Z-1.5;

Z-40;

N20 X18;(精车路线N10~N20)

G00 X80;(退刀)

Z100 M09;(切削液关)

M00;(程序暂停)

T0101;(使用T01号内孔镗刀,并使用1号刀补)

M03 S1500;(主轴正转,n=1500r/min)

G00 X18 Z2;(快速点定位)

G70 P10 Q20;(使用G70循环指令进行精镗内孔)

G00 X80;(退刀)

Z100;(退刀)

M00;(程序暂停)

T0202;(使用T02号内槽车刀,并使用2号刀补)(https://www.xing528.com)

M03 S800;(主轴正转,n=800r/min)

M08;(切削液开)

G00 X18 Z4;(快速点定位)

Z-40;

G01 X28;

X18;

G00 Z4;(退刀)

X80 Z100;(快速返回换刀点)

M09;(切削液关)

M00;(程序暂停)

T0303;(使用T03号内螺纹车刀,并使用3号刀补)

M03 S1000;(主轴正转,n=1000r/min)

G00 X22 Z4 M08;(退刀,切削液开)

G92 X24.4 Z-38 F2;(螺纹车削第一刀)

X25.3;(螺纹车削第二刀)

X25.9;(螺纹车削第三刀)

X26.5;(螺纹车削第四刀)

X26.9;(螺纹车削第五刀)

X27;(螺纹车削第六刀)

X27;(光整一刀)

G00 Z100;(退刀)

X80;(退刀)

M09;(切削液关)

M00;(程序暂停)

T0404;(使用T04号外圆车刀,并使用4号刀补)

M03 S1000;(主轴正转,n=1000r/min)

G00 X40 Z2 M08;(切削液开)

G71 U2 R0.5;(外径粗加工循环)

G71 P30 Q40 U0.5 W0.1 F0.25;(外径粗加工循环)

N30 G00 X25;(精车路线N30~N40)

G01 Z0;

X32;

X36 Z-2;

Z-50;

N40 X40;(精车路线N30~N40)

G00 X80 Z100 M09;(退刀,切削液关)

M00;(程序暂停)

T0404;(使用T04号外圆车刀,并使用4号刀补)

M03 S1500;(主轴正转,n=1500r/min)

G00 X40 Z2;(快速点定位)

G70 P30 Q40;(使用G70循环指令精车外圆)

G00 X80 Z100;(返回换刀点)

M30;(程序结束)

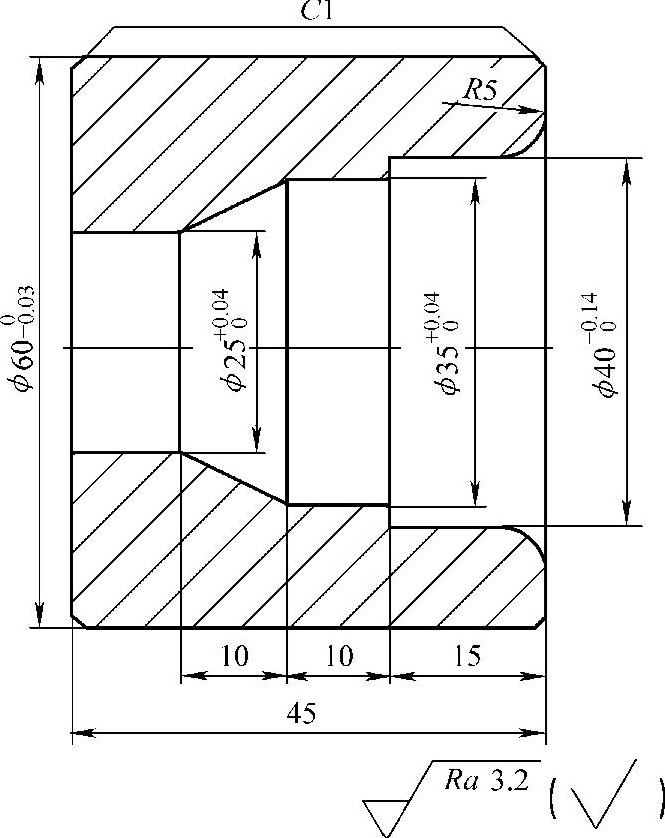

例3 孔类零件3如图2-19所示,试编写数控加工程序

图2-19 孔类零件3

1.工艺分析

装夹时使用自定心卡盘夹紧定位。将工件零点设在毛坯右端面的圆心。由于钻内孔的麻花钻直径是20mm,因此,内轮廓的加工起点设在(X18,Z2)处;外轮廓的加工起点设在毛坯端面处且离工件毛坯外轮廓2mm(X67,Z2)处,换刀点设在距工件零点X方向+80mm、Z方向+100mm处。

该零件有外圆柱面、倒角、内阶梯孔等加工表面,各表面全部分粗、精加工,镗内阶梯孔时,先使用G71指令进行粗加工,然后使用G70进行精加工,车外圆使用G90指令进行加工。

【加工工序】

【加工工序】

1)手动车端面。

2)手动用ϕ4mm中心钻钻中心孔。

3)手动用ϕ20mm麻花钻钻孔。

4)粗镗内孔。

5)精镗内孔。

6)粗车外圆。

7)精车外圆。

8)切断。

9)调头装夹,手动倒角。

2.参考程序

【刀具】T01:内孔镗刀,T02:外圆车刀,T03:切槽刀,4mm宽。

O0001;

G99 G97 G40;(设定F单位为mm/r,取消恒速度,取消刀补)

T0101;(使用T01号内孔镗刀,并使用1号刀补)

M03 S1000;(主轴正转,n=1000r/min)

G00 X18 Z2 M08;(快速定位到起刀点,并开启切削液)

G71 U1 R0.5;(外径粗加工循环)

G71 P10 Q20 U-0.5 W0.1 F0.25;(外径粗加工循环)

N10 G00 X67;(精车路线N10~N20)

G01 Z0;

X50;

G02 X40 Z-5 R5;

G01 Z-15;

X35;

Z-25;

X25 Z-35;

Z-46;

N20 X18;(精车路线N10~N20)

G00 X80;(退刀)

Z100 M09;(切削液关闭)

M00;(程序暂停)

T0101;(使用T01号内孔镗刀,并使用1号刀补)

M03 S1500;(主轴正转,n=1500r/min)

G00 X18 Z2;(快速点定位)

G70 P10 Q20;(使用G70循环指令精镗内孔)

G00 X80;(退刀)

Z100;(退刀)

M00;(程序暂停)

T0202;(使用T02号外圆车刀,并使用2号刀补)

M03 S1000;(主轴正转,n=1000r/min)

G00 X67 Z2 M08;(快速点定位,切削液开)

G01 X65;

G90 X64 Z-45 F0.25;(使用G90循环指令车外圆)

X62;

X60.2;

X60;(精车一刀)

G00 X80 Z100;(退刀)

M09;(切削液关)

M00;(程序暂停)

T0303;(使用T03号4mm切槽刀,并使用3号刀补)

M03 S800;(主轴正转,n=800r/min)

G00 X62 Z-49 M08;(快速点定位,切削液开)

G01 X-1 F0.1;(切断)

M09;(切削液关闭)

G00 X80 Z100;(返回换刀点)

M30;(程序结束)

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。