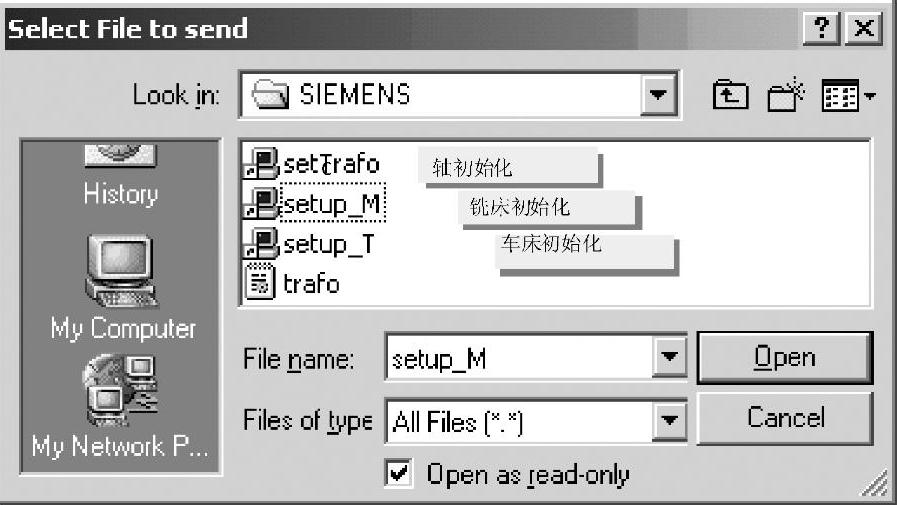

(1)系统初始化 为了简化802D数控系统的调试,在802D的工具盒中提供了车床、铣床等的初始化文件。系统初始化的方法是利用通信工具软件WINPCIN将提供的标准车床或铣床的初始化文件传入802D系统。过程如下:

1)从WINDOWS的“开始”中找到通信工具软件WINPCIN,并启动。

2)通信工具软件WINPCIN中“二进制”通信方式 ;然后选择发送

;然后选择发送 ;WINPCIN出现选择发送文件窗口,如图4-98所示。

;WINPCIN出现选择发送文件窗口,如图4-98所示。

3)找到文件夹CONFIG,选择所需的初始化文件。

4)802D输入制造商口令。然后进入通信界面,选择“二进制”方式以及与WinPCIN相同的波特率,然后选择“读入启动”。

5)选择“OPEN”中文安装即开始。

6)802D屏幕上提示“读启动数据?”,按软菜单键“确认”后,传输继续进行。在传输过程中,802D会有若干次自动启动,时间大约4min。

图4-98 发送文件窗口

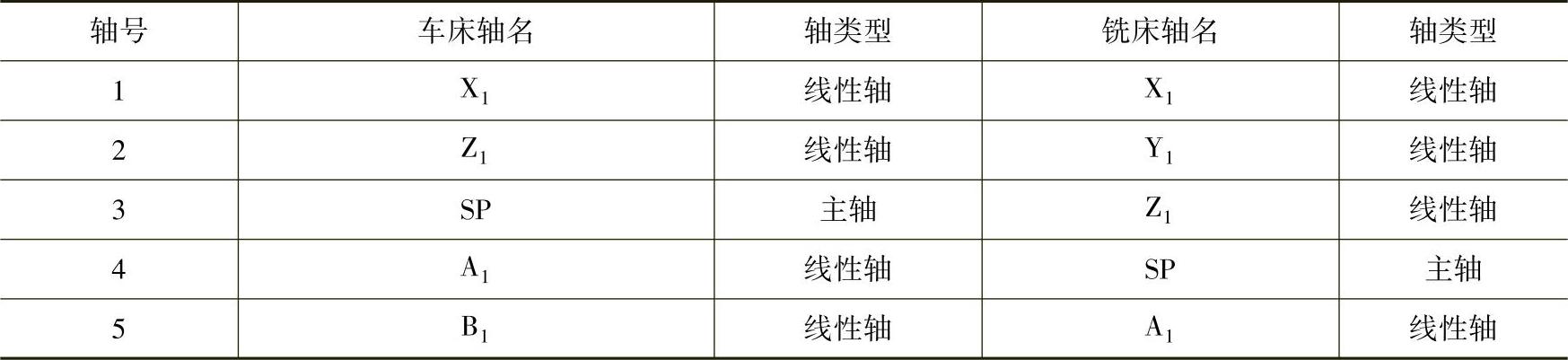

初始化后的坐标配置见表4-17。

表4-17 初始化后的坐标配置

注意:对于只有3个进给轴和一个主轴的铣床,可去掉A轴(MD20070[4]=0)。

特别提示:初始化不仅对系统的坐标进行配置,还对车床和铣床的工艺参数进行了配置,而且安装了车床或铣床的加工工艺循环。

(2)NC参数设定

1)802D参数的保护级口令及生效条件。

802D系统的保护级:

1——专家级(口令:SUNRISE),只有在必要时使用。

2——制造商级(口令:EVENING),更改标准机床参数。

3——用户级(口令:CUSTOMER),浏览机床参数但不能修改。

4~7——PLC保护级。

机床参数的生效等级:

PO——更改的参数需要重新“通电”后才能生效。

RE——更改的参数需要按“复位键”后才能生效。

CF——更改的参数需要按“更新菜单键”后才能生效。

IM——更改的参数立即生效。

2)802D参数设定的总线配置:工业现场总线的配置是由系统数据块SDB1000确定的,在802D中提供了几种固定的总线的配置,是通过机床数据MD11240来确定的。

目前可提供的总线配置有:

MD11240=0——输入输出模块,但无驱动器模块。

MD11240=3——输入输出模块,一个双轴驱动器和一个单轴驱动器。

MD11240=4——输入输出模块,两个双轴驱动器和一个单轴驱动器。

MD11240=5——输入输出模块,一个双轴驱动器和三个单轴驱动器。

MD11240=6——输入输出模块,四个单轴驱动器。

3)802D参数设定的驱动器模块定位:驱动器模块定位轴参数是802D系统确定驱动器模块位置的路标:

MD30110——该轴的速度给定值应发送到轴号指定驱动器模块。

MD30220——该轴的位置测量信号应来自轴号所指定驱动器模块。

4)802D参数设定的位置调节使能:系统出厂设定各轴均为仿真轴,系统既不产生指令输出给驱动器,也不读电动机的位置信号。设定轴参数可激活该轴的位置控制器,使坐标轴进入正常工作状态。

轴参数:

MD30130—控制输出类型;MD30240—编码器类型。

出厂设定(MD30130=0,MD30240=0)—仿真方式。

MD30130=1

MD30240=1

该坐标轴的驱动器控制使能生效后,802D要向该轴所对应的驱动器模块发送速度给定,并且读取该轴的位置信号。

轴参数生效后驱动器进入正常工作状态,按点动正/负键,进给电动机(坐标轴)可以运动。如果该坐标轴的运动方向与机床定义的运动方向不一致,则可通过参数MD32100修改。

5)802D参数设定的系统的状态及故障分析。

①如果电动机不转,802D提示“无使能”。

检查以下内容:

电源模块的端子48、63、64是否与端子9接通。

611UE模块上的端子663、65A、65B是否与端子9接通。

检查接口:V380×0002.1=1?V380×4001.7=1?(PLC应用程序)。

总线的连接和屏蔽。

检查接口:V32000006.0=1?(通道进给保持)

V380x0004.3=1?(坐标轴进给保持)

②如果电动机不转,或电动机转动一会儿停止,且802D出现以下报警:

700016驱动器未就绪

3000急停

380500......代码608(注:608为驱动器过载报警)

检查:

电动机的抱闸是否释放(抱闸释放时可以听到非常清脆的声音)。

检查机械传动系统是否卡住。

利用SimoComU驱动调试软件来检查电动机运转过程中的实际电流,如果实际电流超过额定电流的50%,说明机械装配有问题,或电动机的转矩选小了。

③如果电动机有极短的抖动,且802D出现以下报警:

25030轴%1实际速度报警(https://www.xing528.com)

25040轴%1静止监控

25050轴%1轮廓监控

或380500...... 代码607(注:607为驱动器连接故障)

检查:

驱动器直流母线是否连接牢固。

电动机电缆的U、V、W线是否与功率模块电动机插头的U、V、W端子对应,双轴功率模块的电动机插头A1和A2是否接反(即A1轴连接电动机的信号电缆是否与611UE的X411连接,A2轴连接电动机的信号电缆是否与611UE的X412连接)。

6)802D参数设定的机械传动系统参数配比:传动系统的参数决定了这个坐标轴的实际移动量,机械配比参数(MD31050/MD31060)与丝杠螺距参数(MD31030)是数控系统确定坐标轴几何位置的条件。

对于复杂的减速机构,减速比的分子和分母为

注意:对于主轴,索引号为[0]的减速比分子和分母均无效。索引号[1]表示主轴第一档的减速比,[2]表示主轴第二档的减速比,依此类推。

注意:对于进给轴,减速比应设定在索引号[0]。

注意:对于车床减速比分子索引号[0]~[5]都要填入相同的值,分母索引号[0]~[5]也要填入相同的值;否则在加工螺纹时,会有报警:26050。

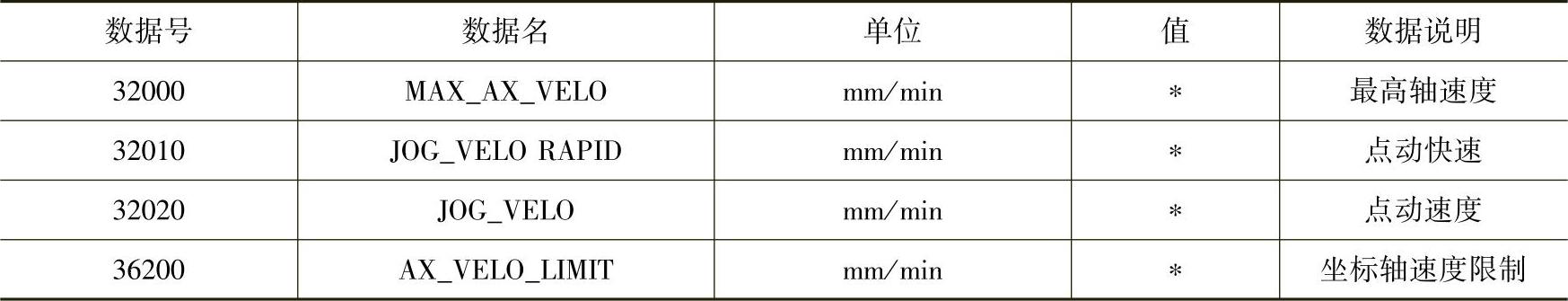

7)802D参数设定:各坐标轴速度参数的设定,见表4-18。

表4-18 各坐标轴速度参数的设定

注意:MD36200应比MD32000大10%。

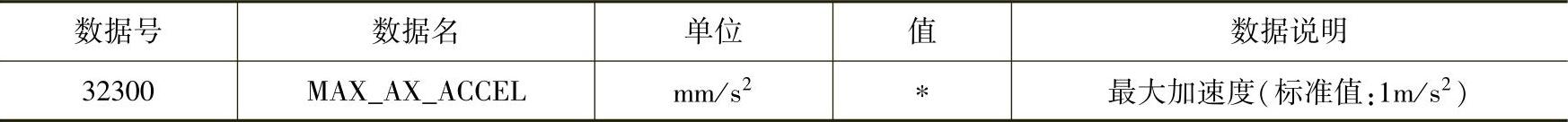

8)802D参数设定:各坐标轴加速度的设定,见表4-19。

表4-19 坐标轴加速度的设定

注意:加速度的大小确定坐标轴由静止到给定速度的时间。

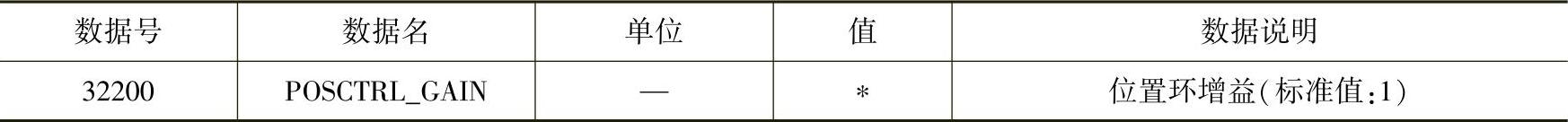

9)802D参数设定:各轴位置增益的设定,见表4-20。

表4-20 各轴位置增益的设定

注意:位置环增益的大小影响位置跟随误差,增益越高,跟随误差越小。

10)802D参数设定:返回参考点的原理。

①手动返回参考点的操作:按住返回参考点轴的正向按键,坐标开始向参考点开关移动,直至找到参考点。如果在中途松开正向按键,返回参考点的过程终止;坐标先按照MD34020的速度寻找参考点开关,找到开关后,减速停止;坐标轴以MD34040的速度退离参考点开关,离开开关后,开始搜寻零脉冲;找到零脉冲后,以MD34070的速度移动MD34080+MD34090的距离,最后停在MD34100确定的位置上。如果在开始返回参考点时,坐标轴已经停在参考点开关上,则坐标自动退离参考点开关,寻找参考点。如果零脉冲的位置与参考点开关闭合位置重合,则会出现参考点位置相差一个螺距的现象。出现该情况时,可调整参考点开关的位置,或调整参数MD34092;参数MD11300=0;如果参考点撞块与硬限位撞块不能满足要求,必须确定以MD34020碰撞到硬限位时,硬限位撞块的长度是否大于制动距离;否则可能由于操作失误导致机床损坏。

②返回参考点相关的机床数据:

零脉冲在参考点开关之外,MD:REF_SEARCH_MARKER_REVERS=0。

零脉冲在参考点开关之上,MD:REF_SEARCH_MARKER_REVERS=1。

返回参考点的相关参数见表4-21。

表4-21 返回参考点的相关参数

注意:参考点撞块的长度要根据MD34020定义的速度确定,即要求在该速度下碰到撞块后减速到“0”时,坐标轴能停在撞块之上(不能冲过撞块)。

③返回参考点的操作:

进入“参考点方式”。

按住返回参考点轴的“方向”键,直到屏幕上出现参考点到达的标志 。

。

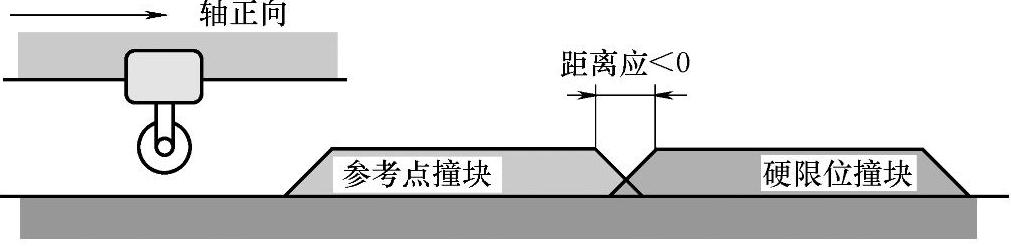

④触发方式(点动方向键)返回参考点:802D系统可以按触发方式返回参考点,但要求按照图4-99所示安装参考点撞块,以保证返回参考点前坐标不会停在参考点撞块和硬限位撞块之间。

图4-99 参考点撞块的安装

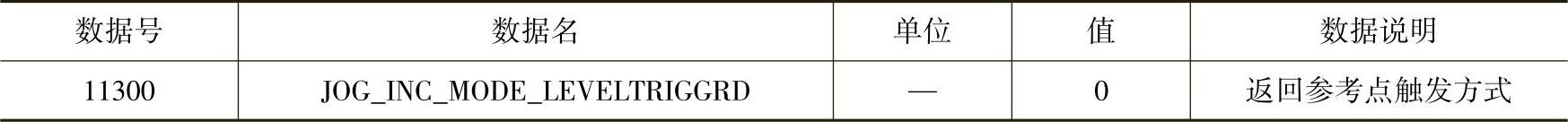

如果参考点撞块与硬限位撞块之间能保证上述位置关系,可通过参数将返回参考点设置为触发方式:点一下“方向”键,即可自动返回参考点。参数设置见表4-22。

表4-22 返回参考点参数设置

注意:该参数必须在专家口令“SUNRISE”下修改。

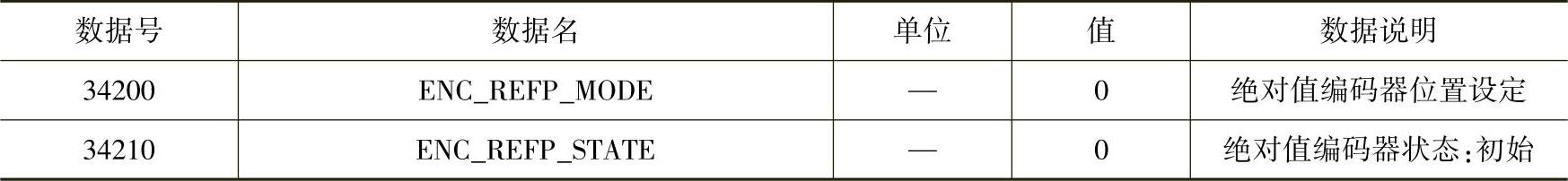

⑤关于绝对值编码器的调试过程:

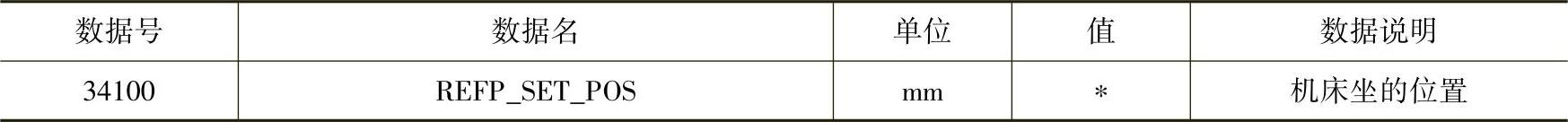

1)设置机床参数,见表4-23。

表4-23 设置机床参数

2)进入“手动”方式,将坐标移动到一个已知位置的设置

3)输入已知位的位置值,见表4-24。

表4-24 输入已知位的位置值

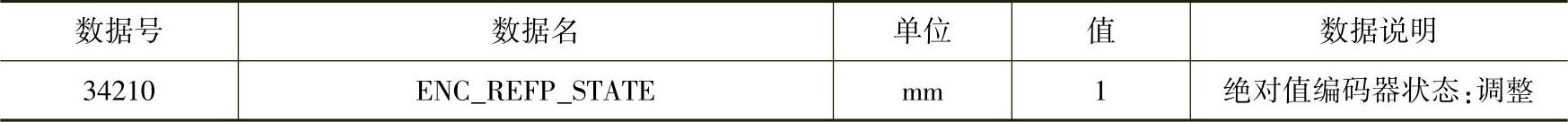

4)激活绝对值编码器的调整功能,见表4-25。

表4-25 编码

5)激活机床参数:按机床控制面板上的复位键,可激活的以上设定的参数。

6)通过机床控制面板进入返回参考点方式。

7)按照返回参考点的方向按方向键,无坐标移动,但系统自动设定见表4-26。

表4-26 系统设定

屏幕上的显示位置为MD34100设定的位置。

注意:该参数调试应在专家级别(口令:SUNRISE);返回参考点后,机床坐标系建立,零点偏移,软件限位,反向间隙补偿,丝杠螺距误差补偿才生效。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。