产品的工作性能,尤其是它的可靠性和耐久性等在很大程度上取决于其主要零件的表面结构。表面结构是由实际表面的重复或偶然的偏差所形成的表面三维形貌,包括表面粗糙度、表面波纹度、形状误差、纹理方向和表面缺陷。其组成如下:

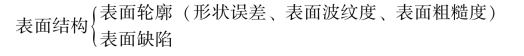

1.表面轮廓

表面轮廓指一个指定平面与实际表面相交所得到的轮廓,如图4-2所示。实际表面是物体与周围介质分离的表面,实际表面轮廓指由理想平面与实际表面相交所得的轮廓,表面轮廓属重复性表面结构。充分考虑了对零件表面结构影响的多种因素,除表面粗糙度外,还有在机械加工过程中,由于机床、工件和刀具系统的振动,在工件表面所形成的间距比粗糙度大得多的表面不平度,即波纹度的影响。所以,表面粗糙度、表面波纹度以及表面几何形状误差总是同时生成并存在于同一表面上综合影响零件的表面轮廓。

图4-2 表面轮廓

1)表面粗糙度

在机械加工过程中,由于整个加工工艺系统的原因,会在零件表面留下加工误差。在切削过程中由于切屑分离时的塑性变形、工艺系统的振动以及刀具和被加工表面的摩擦等原因,会使零件表面留下微小的、凹凸不平的痕迹,其微小峰谷的高低以及间距的细密程度所构成的微观几何形状误差称为表面粗糙度。

表面粗糙度对机器零件的使用性能影响很大,为保证产品质量、提高机器的使用寿命以及降低生产成本,设计时必须对零件的表面轮廓精度提出合理要求。

2)表面波纹度和表面形状误差

在加工过程中,由于机床—刀具—工件系统的强迫振动、刀具进给的不规则和回转质量的不平衡等原因,在零件表面留下的波距较大且具有较强周期性的误差称为表面波纹度。

由于刀具导轨倾斜等原因造成的误差则为宏观的表面形状误差。表面轮廓误差如图4-3(a)所示。

图4-3 表面几何形状误差及其组成成分

(a)原始轮廓;(b)λ<1mm;(c)λ=1~10mm;(d)λ>10mm(https://www.xing528.com)

3)表面粗糙度、表面波纹度、表面形状误差的划分

表面粗糙度、表面波纹度和表面形状误差的划分,通常按相邻两波峰或波谷之间的距离,即波距的大小来划分,或按波距与波幅(峰谷高度)的比值来划分。如图4-3(b)所示,波距小于1mm并呈周期性变化的,属于表面粗糙度范围;如图4-3(c)所示,波距为1~10mm并呈周期性变化的,属于表面波纹度范围;如图4-3(d)所示,波距在10mm以上且无明显周期变化的,属于表面形状误差。

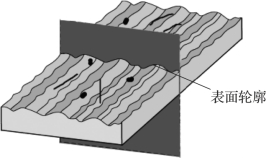

2.表面缺陷

表面缺陷指在加工、使用或储存期间,非故意或偶然生成的实际表面的单元体、成组的单元体或不规则体。表面缺陷的主要类型有凹缺陷、凸缺陷、混合表面缺陷、区域和外观缺陷。

(1)凹缺陷:向内的缺陷,主要有沟槽、擦痕、破裂、毛孔、砂眼、缩孔、裂缝(缝隙、裂隙)、缺损、(凹面)瓢曲、窝陷等,如图4-4(a)所示。

(2)凸缺陷:向外的缺陷,主要有树瘤、疱疤、(凸面)瓢曲、氧化皮、夹杂物、飞边、缝脊、附着物等,如图4-4(b)所示。

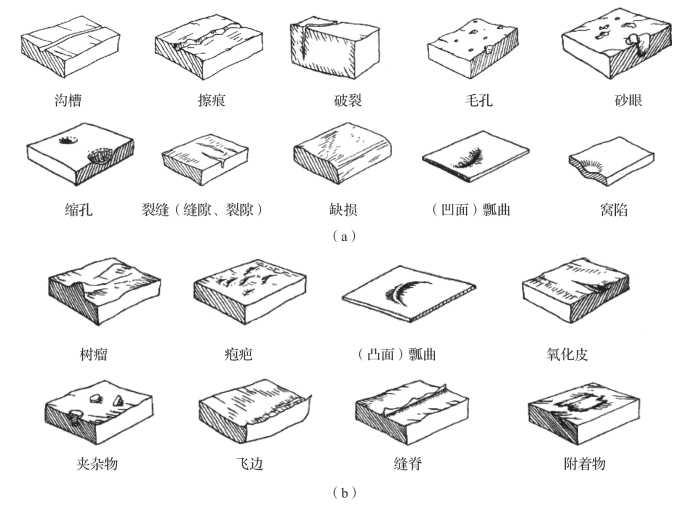

(3)混合表面缺陷:部分向外和部分向内的表面缺陷,主要有环形坑、折叠、划痕、切削残余等,如图4-4(c)所示。

(4)区域和外观缺陷:散布在最外层表面上不连续区域,如球轴承、滚珠轴承和轴承座圈上形成的雾状表面损伤。区域和外观缺陷主要有滑痕、磨蚀、腐蚀、麻点、裂纹、斑点(斑纹)、褪色、条纹、劈裂(鳞片)等,如图4-4(d)所示。

图4-4 表面缺陷类型

(a)凹缺陷;(b)凸缺陷

图4-4 表面缺陷类型(续)

(c)混合表面缺陷;(d)区域和外观缺陷

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。