表面结构对零件使用性能如耐磨性、配合性质、疲劳强度、抗腐蚀性、接触刚度等都有一定程度的影响。

1.表面结构对零件耐磨性的影响

表面粗糙度对耐磨性有较大的影响。零件的耐磨性主要与摩擦副的材料、热处理状况、表面结构和润滑条件有关。

如果表面粗糙,当两个零件的表面互相接触时,只是表面的凸峰相接触,实际接触面积远小于理论接触面积,因此单位面积上压力很大,破坏了润滑油膜,凸峰处出现了干摩擦。如果一个表面的凸峰嵌入另一表面的凹谷中,摩擦阻力很大,且会产生弹性变形、塑性变形和剪切破坏,引起严重的磨损。

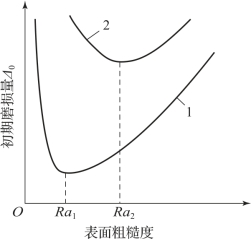

一般来说,表面粗糙度值越小,其耐磨性越好。但并不是表面粗糙度数值越小越耐磨。过于光滑的表面会挤出接触面间的润滑油,使分子之间的亲和力加强,从而产生表面冷焊、胶合,使磨损加剧。从图4-5实验曲线可知,表面粗糙度值Ra与初期磨损量Δ0之间存在着一个最佳值。此点所对应的是零件最耐磨的表面粗糙度值。这是因为在零件表面粗糙度值过小的情况下,紧密接触的两个光滑表面间储油能力很差,致使润滑条件恶化,两表面金属分子间产生较大亲和力,因黏合现象而使表面产生“咬焊”,导致磨损加剧。因此零件摩擦表面粗糙度值偏离最佳值太大,无论是偏高还是偏低,都是不利的。就零件的耐磨性而言,最佳表面粗糙度Ra在0.8~0.2μm之间为宜。

图4-5 初期磨损与零件表面粗糙度

1—轻载荷;2—重载荷

零件表面纹理形状和纹理方向对表面耐磨性也有显著影响:在轻载并充分润滑的运动副中,两配合面的刀纹方向相同时,耐磨性较好;与运动方向垂直时,耐磨性最差;其余的情况,介于上述两者之间。而在重载又无充分润滑的情况下,两结合表面的刀纹方向垂直时磨损较小。由此可见,重要的零件最终加工应规定最后工序的加工纹理方向。

加工硬化能提高耐磨性,但过度的硬化会使表面层产生裂纹和表面层剥落、磨损加剧,耐磨性下降。

表面层金属的残余应力和金相组织变化也对耐磨性有影响。

2.表面结构对配合性质的影响

表面粗糙度大,磨合后会使间隙配合的间隙增大,降低配合精度。对于过盈配合而言,装配时配合表面的凸峰被挤平,减小了实际过盈量,且降低了连接强度,影响了配合的可靠性。

表面加工硬化严重,将可能造成表层金属与内部金属脱离的现象,也将影响配合精度和配合质量。

残余应力过大,将引起零件变形,使零件的几何尺寸和形状改变,而破坏配合性质和配合精度。(https://www.xing528.com)

3.表面结构对零件疲劳强度的影响

表面粗糙度值大,在交变载荷作用下,零件容易引起应力集中并扩展疲劳裂纹,造成疲劳损坏。例如,表面粗糙度Ra由0.4μm降到0.04μm时,对于承受交变载荷的零件,其疲劳强度可提高30%~40%。表面粗糙度值越大,疲劳强度降低得越厉害。

合理地安排加工纹理方向及零件的受力方向有利于疲劳强度的提高。

残余应力与疲劳强度有极大关系,残余压应力提高零件的疲劳强度,而残余拉应力使疲劳裂纹加剧,降低疲劳强度。带有不同残余应力表面层的零件,其疲劳寿命可相差数倍至数十倍。

适当加工硬化有助于提高零件中的疲劳强度。

4.表面结构对零件抗腐蚀性的影响

零件在介质中工作时,腐蚀性介质会对金属表层产生腐蚀作用。表面粗糙的凹谷,容易沉积腐蚀性介质而产生化学腐蚀和电化学腐蚀,如图4-6所示。腐蚀性介质按箭头方向产生侵蚀作用,逐渐渗透到金属的内部,使金属层剥落、断裂形成新的凹凸表面。然后,腐蚀又由新的凹谷向内扩展,这样重复下去使工件的表面遭到严重的破坏。表面光洁的零件,凹谷较浅,沉积腐蚀介质的条件差,不太容易腐蚀。

图4-6 表面腐蚀过程

凡零件表面存在残余拉应力,都将降低零件的抗腐蚀性,但零件表层残余压应力和一定程度的强化都有利于提高零件的抗腐蚀能力。

5.表面结构对零件接触刚度的影响

表面粗糙度值大,零件之间接触面积减小,接触刚度减小,表面粗糙度值小,零件的配合表面的实际接触面积大,接触刚度大。

加工硬化,能提高表层的硬度,增加表层的接触刚度。

机床导轨副的刮研、精密轴类零件加工时,顶尖孔的修研等,都是生产中提高配合精度和接触刚度行之有效的方法。

另外,表面结构好能提高密封性能,降低相对运动零件的摩擦系数,减少发热和功率消耗,减少设备的噪声等。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。