1.自紧密封原理及密封结构设计

按照密封原理,密封可以分为两大类,强制密封和自紧密封。

(1)阀门的强制密封 拧紧中法兰螺栓,对密封垫片施加压紧力,预紧的垫片受到压缩,密封面上凹凸不平的微隙被填满。这样就阻止介质泄漏,形成了初始密封条件——密封面上形成预紧比压。当介质压力上升和操作阀门时,密封面上的预紧比压下降,垫片回弹。如果垫片具有足够的回弹能力,使密封面上的工作密封比压始终大于介质和操作比压,则密封面保持良好的密封状态。可见,强制密封的必要条件,是在介质压力和操作力作用下,密封面上仍能保持一定的残余压紧力。应强调指出的是:强制密封中,介质压力总是趋向于减小预紧密封比压,降低密封性能。

强制密封的典型结构是平垫密封、缠绕垫密封和齿形垫密封等。通常用于低压、中压和中小口径的阀门。

(2)阀门的自紧密封 升压前,先旋紧螺栓,使阀盖上升,使阀盖与楔形密封垫之间以及阀体与楔形密封垫之间形成初始密封条件——密封面上的预紧比压。当介质压力上升时,阀盖受介质压力作用,向上移动,阀盖与楔形密封垫以及阀体与楔形密封垫之间的密封比压,随压力的增加而逐渐增大。在自紧密封中,密封面上的工作密封比压由两部分合成:一是预紧密封比压,二是由介质压力形成的比压。应强调指出:自紧密封中,介质压力总是趋于增加预紧密封比压,增加密封性能。介质压力越高,工作密封比压就越大,密封性能越好。根据这一特点,自紧密封作为高压密封技术,常用于高温、高压大口径调节阀。

自紧密封中根据介质压力作用在密封垫上的力的方向,又可分为轴向自紧密封和径向自紧密封。

轴向自紧密封有楔形垫组合密封(伍德密封)、楔形密封、平垫自紧密封、C形圈密封及O形圈密封。

径向自紧密封有双锥密封、B形环密封、三角垫密封、八角环(椭圆环)密封及透镜垫密封。

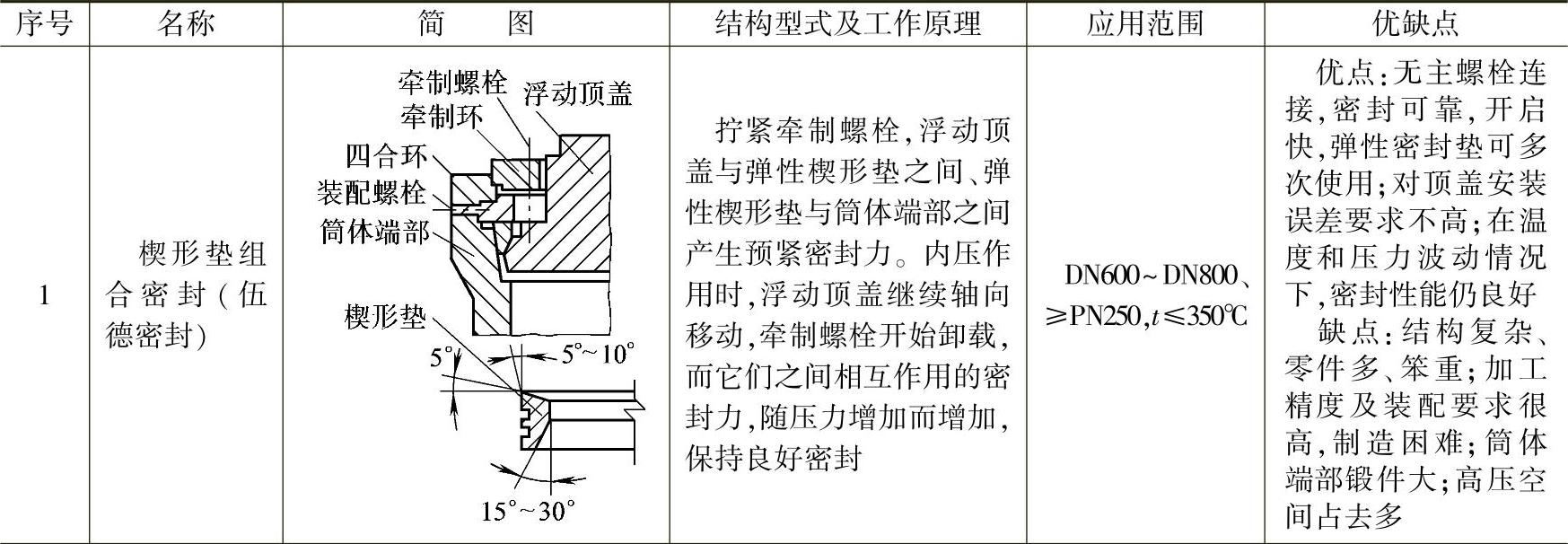

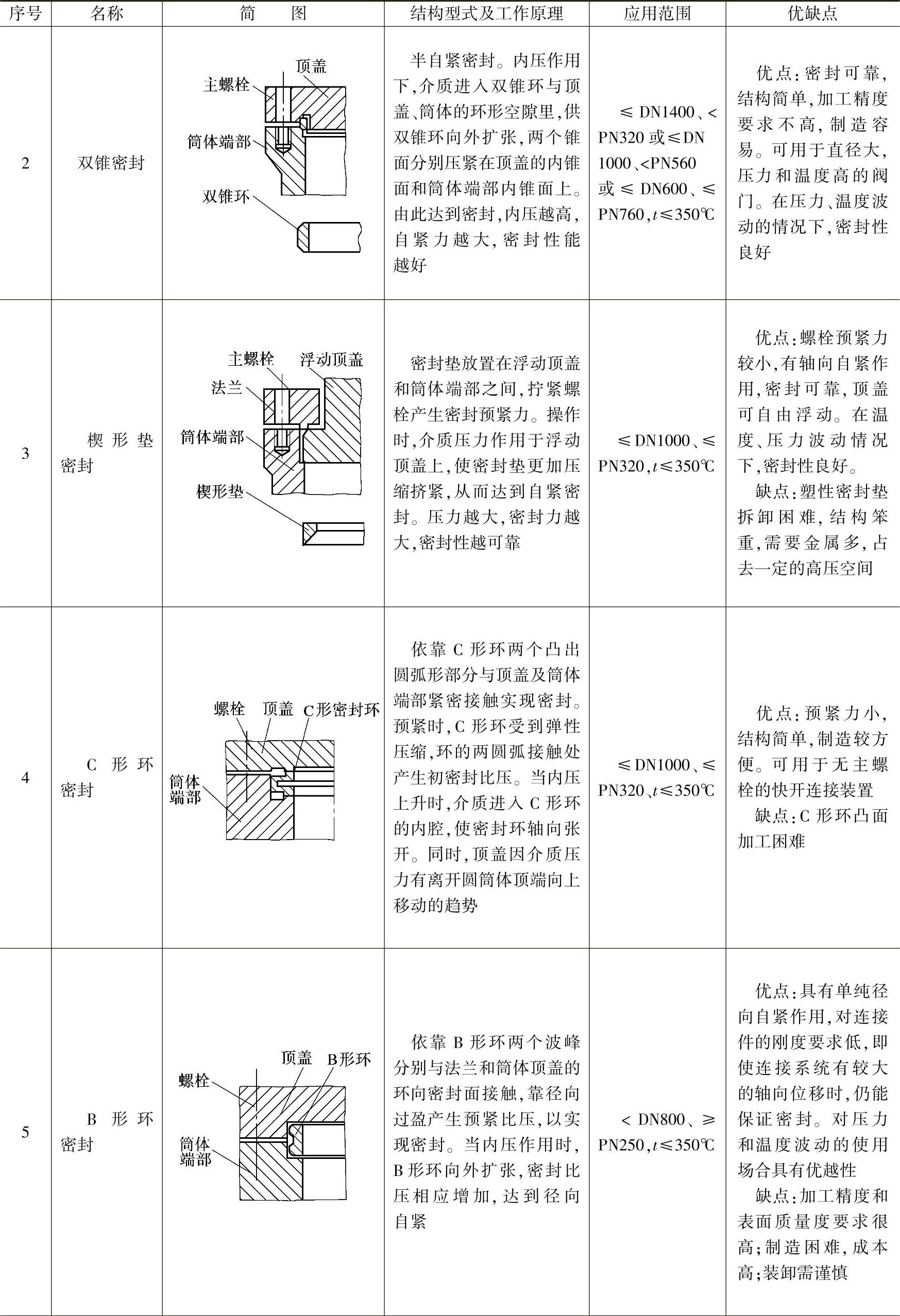

以上各种自紧密封的结构形式、工作原理、应用范围见表3-40。

在阀门中,最常采用的是楔形垫组合自紧密封(伍德密封)。本节将重点介绍这种密封结构。

2.楔形组合自紧密封的设计与计算

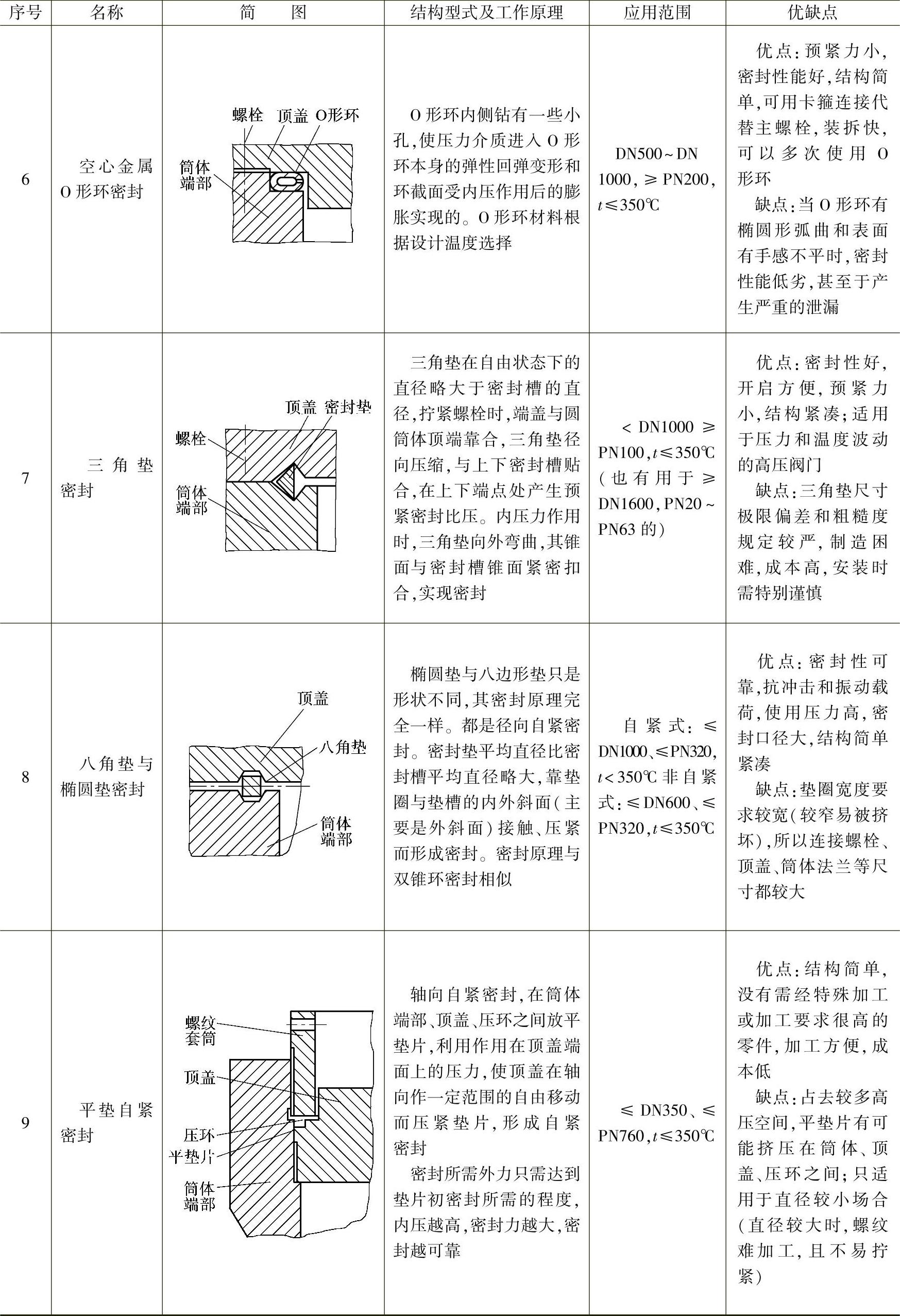

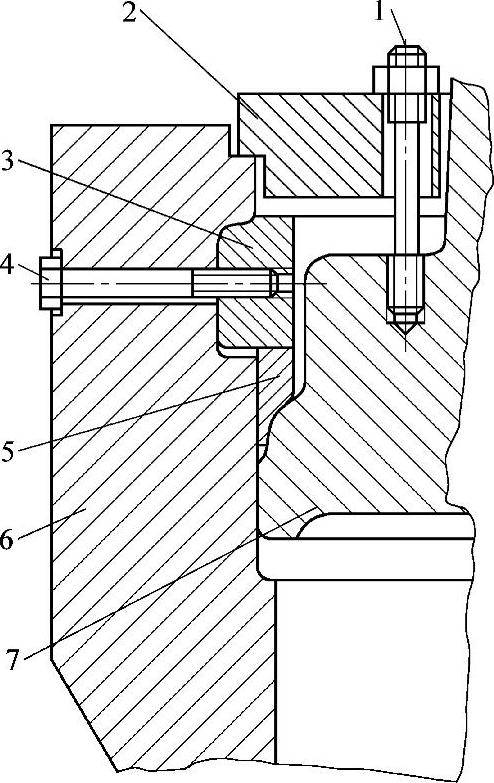

(1)楔形垫组合自紧密封的结构设计 典型的楔形垫组合自紧密封结构的闸阀如图3-92所示。

表3-40 自紧密封结构型式、工作原理及选用表

(续)

(续)

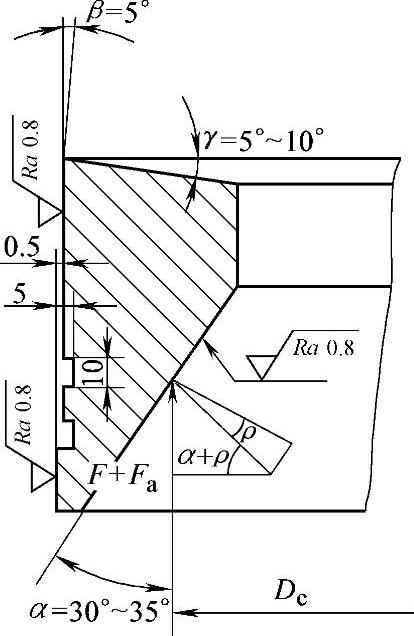

大口径阀门楔形垫的外锥面上有的开有1~2条环形沟槽。楔形垫的几个锥面角度:α=30°~35°、β=5°、γ=5°~10°。

阀盖和楔形垫之间按线接触密封设计,即阀盖与楔形垫接触部位密封面角度,与楔形垫α之间相差1°~2°。

阀体、阀盖与楔形垫接触部位(密封面)应堆焊18-8型奥氏体不锈钢,或堆焊STL硬质合金而形成衬里。堆焊层厚度为2mm左右。衬里的作用是防止氧化生锈。它容易与楔形垫形成良好的接触面和角度差,可提高密封效果。

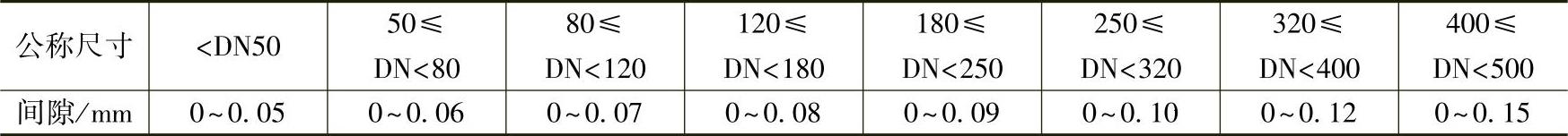

楔形垫外径与阀体内腔的配合间隙见表3-41。

为了防止密封力过大而压坏密封面,设计楔形垫时,应注意选配适当强度的材料。选材原则是:在保证耐腐蚀性和耐工作温度性能的前提下,其表面硬度应低于阀体和阀盖密封层硬度,且易产生塑性变形;同时又要有足够的强度。为了解决这一矛盾,满足强度和塑性两方面的要求,通常将强度高的材料表面镀一层软质镀层或涂覆层。镀层金属有银、铂、铜、锡、铅、铟等。在高温、高压阀门中,通常采用纯铁镀银,或奥氏体不锈耐酸钢做楔形垫。在温度低于200℃的阀门中,涂覆层主要有聚四氟乙烯、聚三氟氯乙烯等。

图3-92 自紧密封结构的闸阀

1—阀体 2—阀盖 3—楔形密封环 4—压环 5—四合环 6—支承环 7—预紧螺栓

表3-41 楔形垫与阀体配合间隙

楔形垫组合密封的主要优点如下:

1)在高压下温度与压力有波动时,密封性能良好,密封可靠。

2)与强制密封相比,无中法兰和连接螺栓,使阀门质量减轻,结构紧凑,特别是在大口径、高压调节阀中,其优点更加明显。

3)去掉了连接螺栓,不需要很大的螺栓预紧力,因此拆装方便。

它的缺点是结构复杂、零件加工精度高,装配要求高。

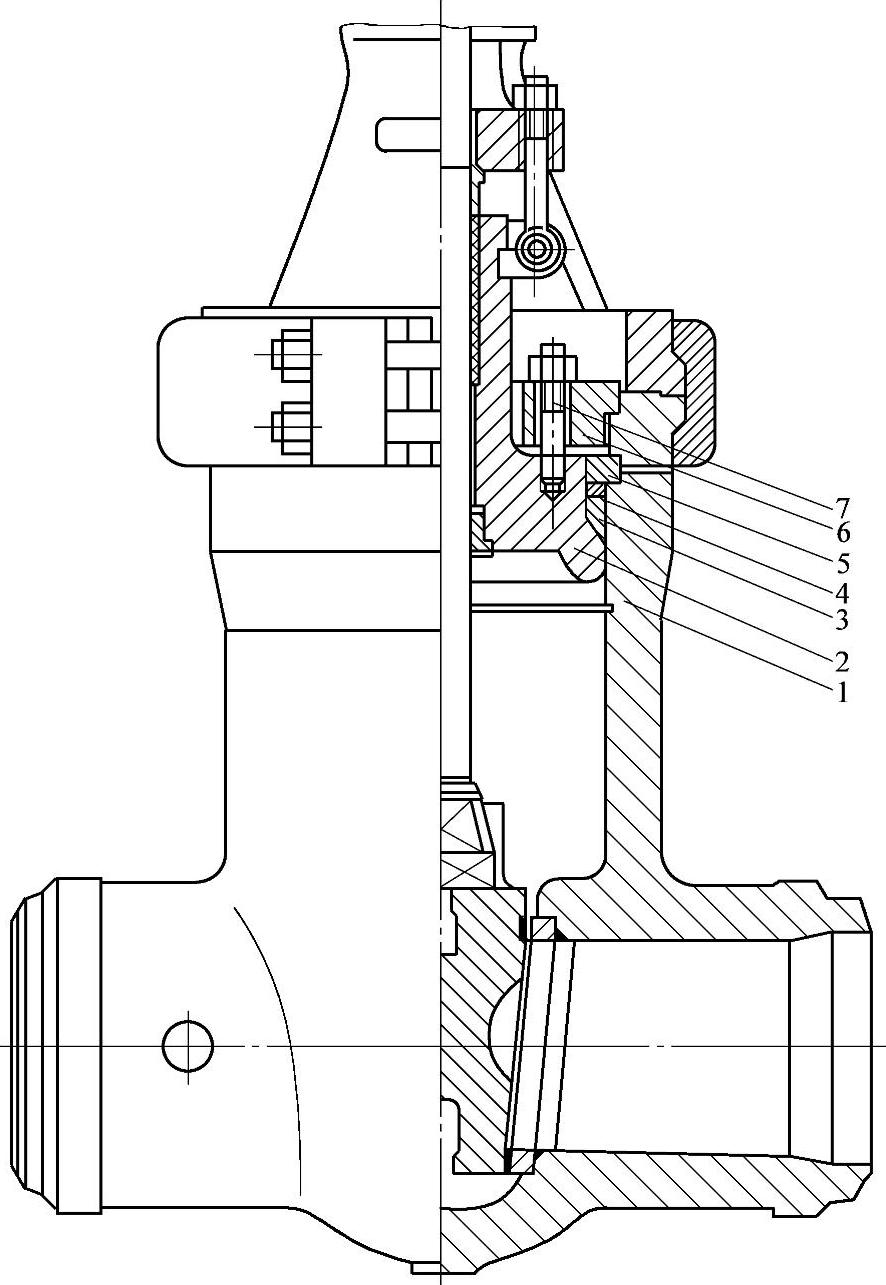

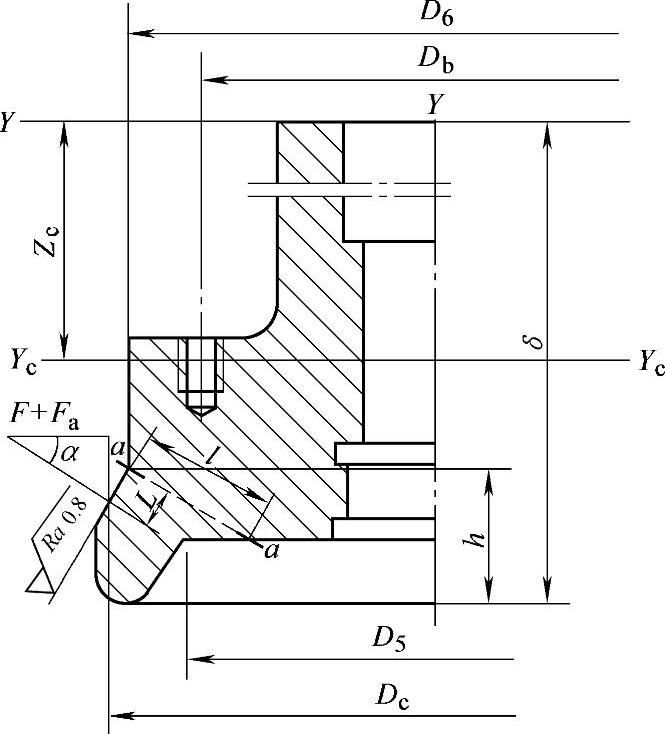

(2)楔形垫组合自紧密封的设计计算 高温、高压调节阀通常采用楔形垫组合自紧密封结构(伍德密封结构),楔形垫组合密封结构如图3-93所示。

阀盖和楔形密封垫之间,按线接触密封设计。楔形密封垫的外锥面上开有1~2条环形槽,其结构如图3-94所示。其锥角:α=30°~35°、β=5°、γ=5°~10°。

图3-93 楔形垫组合自紧密封结构(伍德密封结构)

1—预紧螺栓 2—支承环 3—四合环 4—拉紧螺栓 5—楔形密封垫 6—阀体端部 7—阀盖

图3-94 楔形密封垫结构

1)载荷计算。内压引起的总轴向力按式(3-39)计算:

式中,F为内压引起的轴向力(N);Dc为密封接触圆直径(mm);p为设计压力(MPa)。

预紧状态时,楔形密封垫密封的轴向分力,即预紧螺栓的载荷按式(3-40)计算:

式中,Fa为楔形密封垫密封力的轴向分力(N);q1为线密封比压,对碳素钢、低合金钢取q1=200~300N/mm;ρ为摩擦角,钢与钢接触ρ=8°30′,钢与铜接触ρ=10°31′,钢与铝接触ρ=15°。

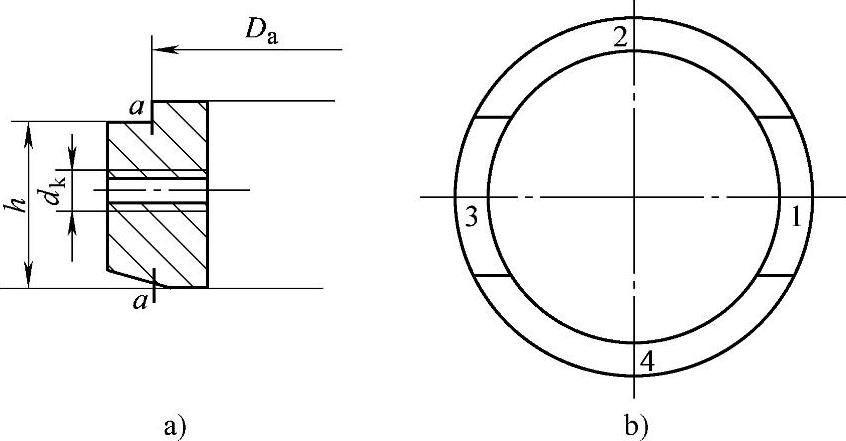

图3-95 支承环

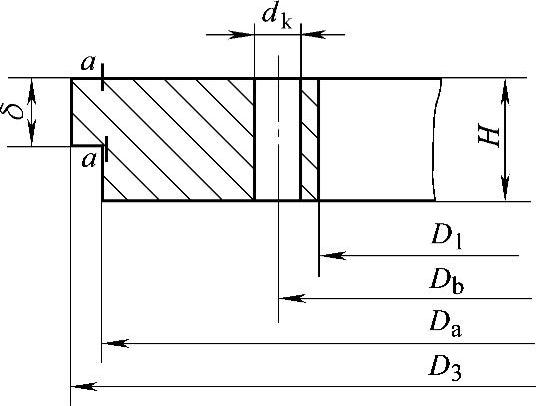

2)支承环的设计计算。支承环结构如图3-95所示。支承环结构尺寸确定后,需对作用于纵向截面的弯曲应力和a—a环向截面的当量应力进行强度校核。

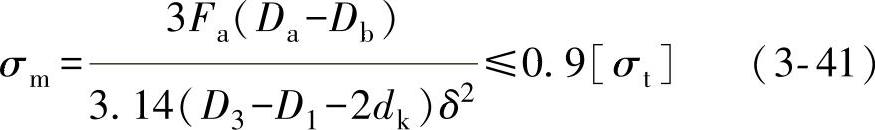

纵向截面的弯曲应力按式(3-41)校核:

式中,σm为弯曲应力(MPa);Da为a—a截面的直径(mm);Db为螺栓孔中心圆直径(mm);D3为支承环外径(mm);D1为支承环内径(mm);dk为螺栓孔直径(mm);δ为支承环厚度(mm);[σt]为设计温度下元件材料的许用应力(MPa)。

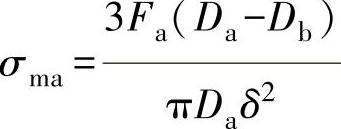

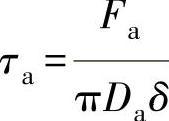

a—a环向截面的当量应力按式(3-42)校核:

其中

式中,σo为当量应力(MPa);σma为a—a环向截面的弯曲应力(MPa);τa为a—a环向截面的切应力(MPa);δ为支承环厚度(mm)(图3-95)。

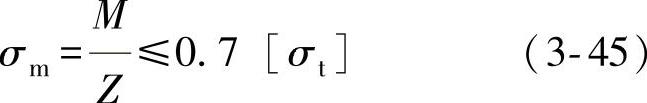

3)四合环的设计计算。四合环系由四块元件组成,每块元件均有一个径向螺孔,如图3-96所示。计算时视为一个圆环。

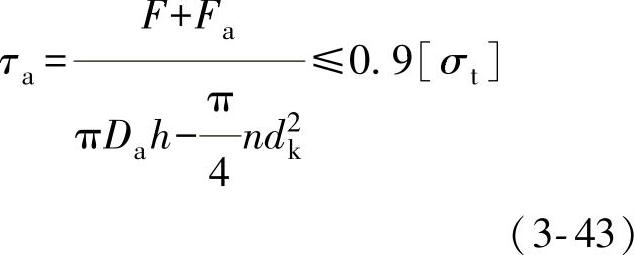

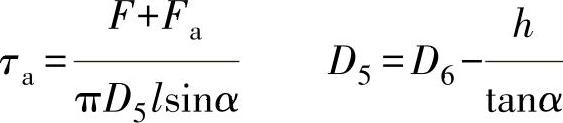

对作用于a—a环向截面的切应力,按式(3-43)校核:

图3-96 四合环

式中,Da为a—a截面直径(mm);dk为拉紧螺栓孔直径(mm);n为拉紧螺栓数量;h为四合环厚度(mm)(图3-96)。

4)预紧螺栓的设计计算。预紧螺栓光杆部分直径按式(3-44)计算:

(https://www.xing528.com)

(https://www.xing528.com)

式中,do为预紧螺栓光杆部分直径(mm);[σb]为常温下螺栓材料的许用应力(MPa);n为螺栓数量。

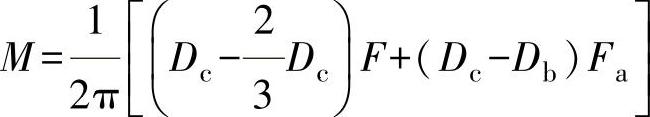

5)阀盖的设计计算。阀盖的结构如图3-97所示。阀盖的结构尺寸确定后,对作用于纵向截面的弯曲应力和a—a环向截面的当量应力进行强度校核。

纵向截面的弯曲应力按式(3-45)校核:

其中

式中,M为纵向截面的弯矩(N·mm);Z为纵向截面抗弯截面系数(mm3)。

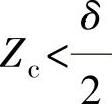

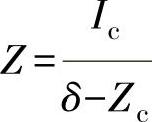

Z按下述方法确定当 时有

时有

图3-97 阀盖

当 时有

时有

式中,Zc为纵向截面形心离截面最外端距离(mm);δ为阀盖高度(mm)。

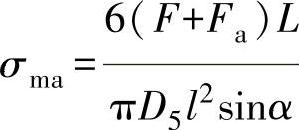

a—a环向截面积的当量应力按式(3-46)校核:

其中

式中,σma为弯曲应力(MPa);τa为切应力(MPa);D5为a—a环向截面的平均直径(mm)。

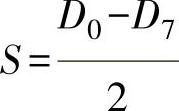

6)阀体顶部的设计计算。阀体顶部结构图如图3-98所示。阀体顶部的结构尺寸确定后,需对作用于a—a和b—b环向截面的当量应力进行强度校核。

①a—a环向截面的当量应力按式(3-47)校核:

σoa=σa+σma≤0.9[στ] (3-47)

式中,σoa为a—a环向截面的当量应力(MPa);σa为拉应力(MPa);σma为弯曲应力(MPa)。

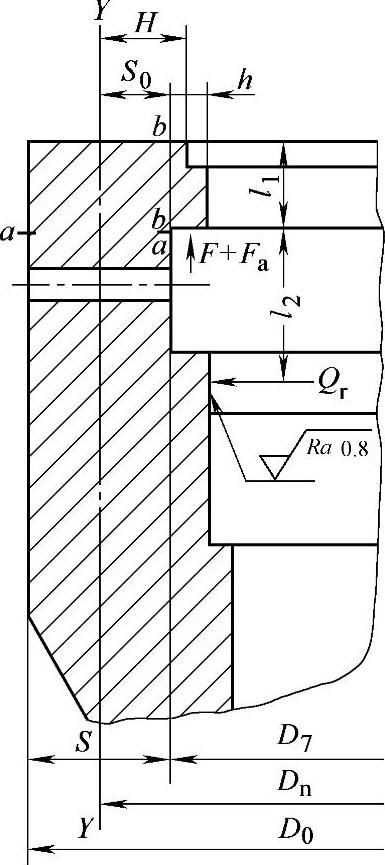

σa按式(3-48)计算:

式中,D0为外直径(mm);D7为直径(图3-98)(mm)。

σma按式(3-49)计算:

其中

图3-98 阀体顶部

式中,S为a—a环向截面处厚度(mm);Mmax为作用于a—a环向截面单位长度上的最大弯矩(N·mm/mm)。

Mmax按下列步骤计算:

a.F+Fa引起的弯矩M按式(3-50)计算:

M=(F+Fa)H (3-50)

其中 H=S0+0.5h

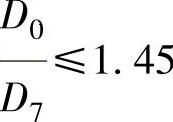

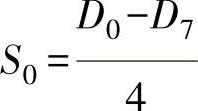

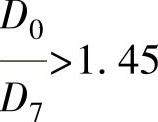

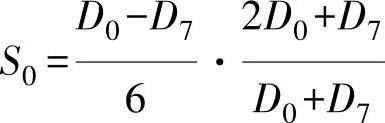

式中,M为F+Fa引起的弯矩(N·mm);H为力臂(mm);S0为阀体顶部中性面Y—Y离直径D7的距离(mm)。当 时,

时, ;当

;当 时,

时, 。

。

b.中性面单位长度的弯矩:

M1=M/πDn (3-51)

其中 Dn=D7+2S0

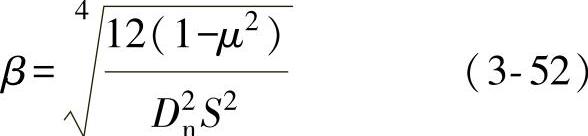

式中,M1为中性面单位长度的弯矩(N·mm/mm);Dn为阀体顶部中性面Y—Y的直径(mm)。c.计算系数β:

式中,β为计算系数(mm-1);μ为平均壁温下材料的泊松比,当缺乏数据时,可取μ=0.3。

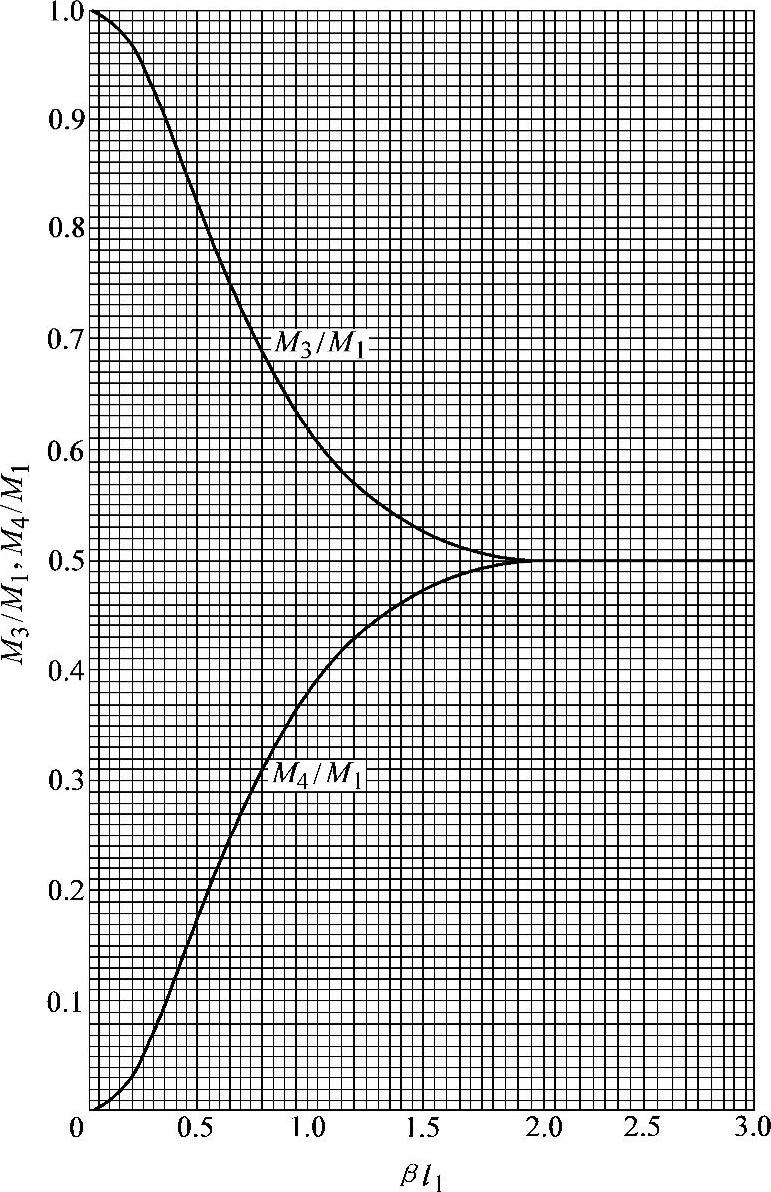

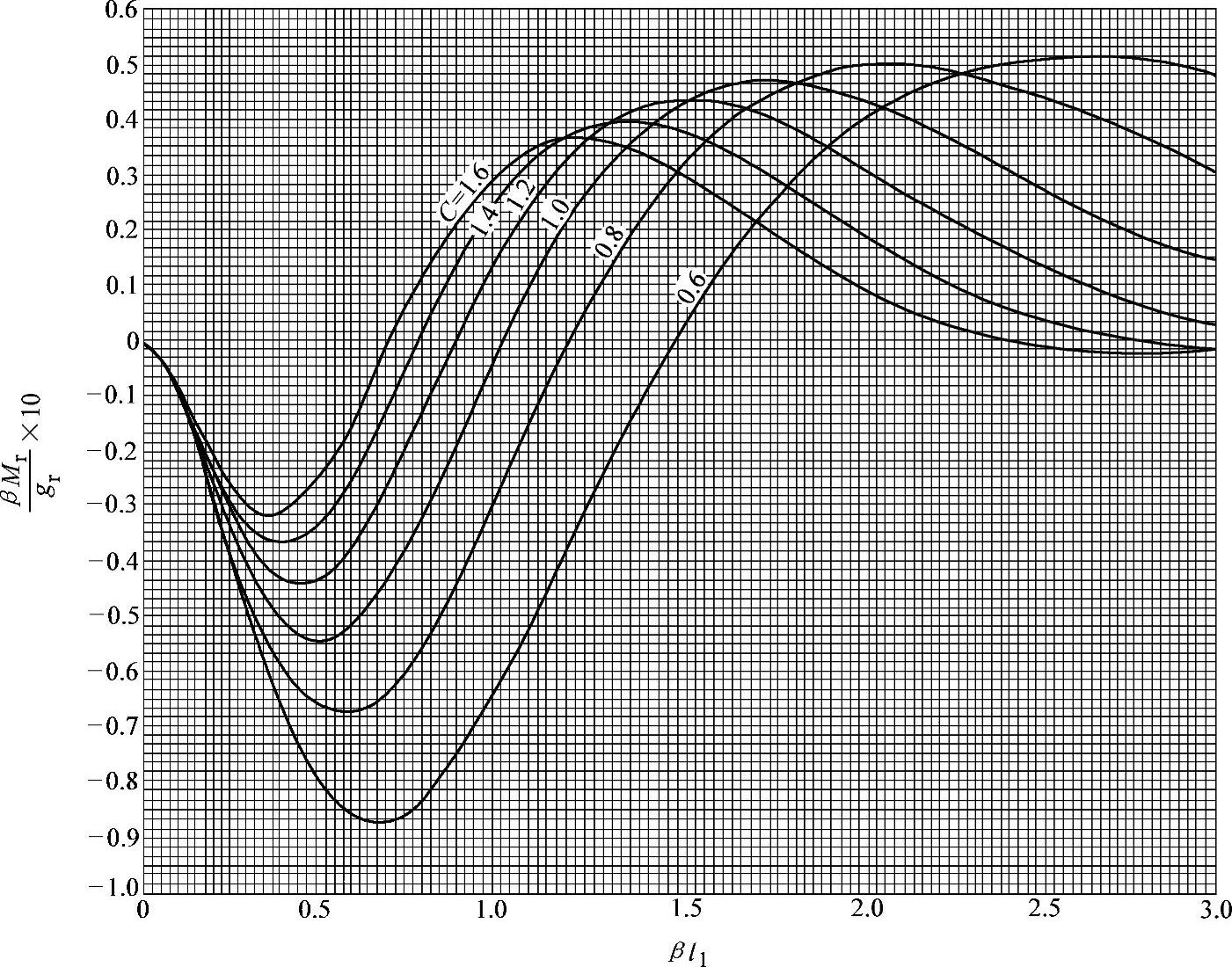

d.根据βl1值查图3-99,得 值和

值和 值。

值。

e.计算系数C:

C=l2/l1 (3-55)

f.根据βl1及C值查图3-100,得 值。

值。

g.计算沿中性面Y—Y单位长度上的径向载荷qr:

图3-99  及

及 与βl1的关系

与βl1的关系

其中

式中,qr为沿中性面Y—Y单位长度上的径向载荷(N/mm);Fr为密封反力引起的径向载荷(N)。

h.计算弯矩Mr:

式中,Mr为计算弯矩(N·mm)。

i.最大弯矩Mmax取式(3-58)中绝对值较大者。

图3-100  与βl1的关系

与βl1的关系

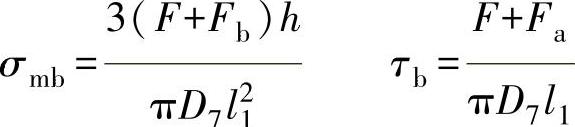

②b—b环向截面的当量应力按式(3-59)校核:

其中

式中,σob为b—b环向截面的当量应力(MPa);σmb为弯曲应力(MPa);τb为切应力(MPa)。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。