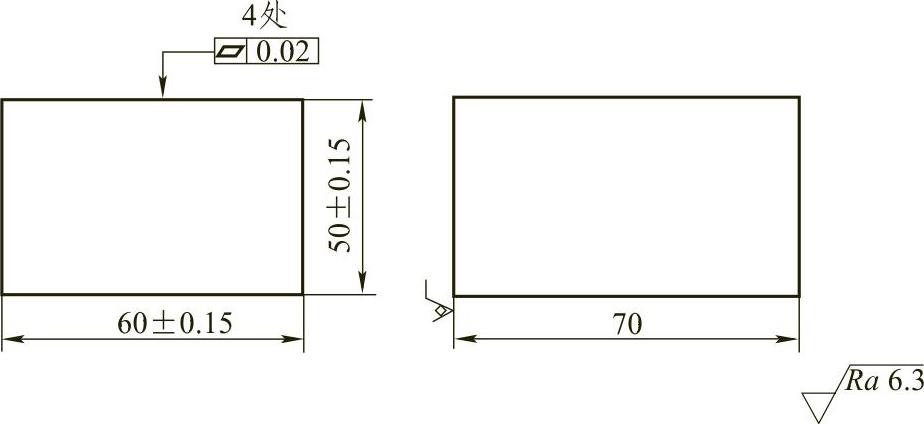

平面可在卧式铣床上用圆柱形铣刀铣削,也可在立式铣床上用套式立铣刀铣削。现以图2-1所示零件(HT200)为例,介绍铣削平面的操作方法。

1.用圆柱形铣刀水平铣削平面

现确定该工件在X6132(X62W)卧式万能铣床上加工60mm±0.15mm两平面。

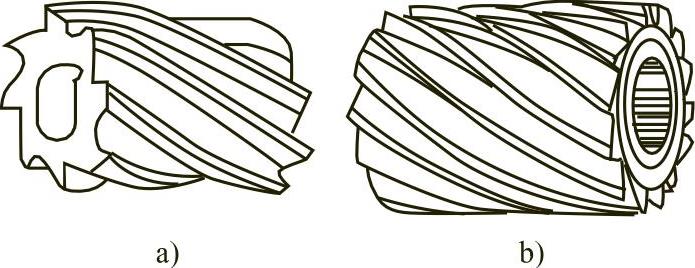

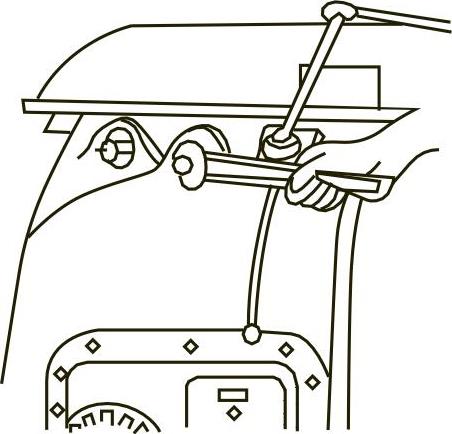

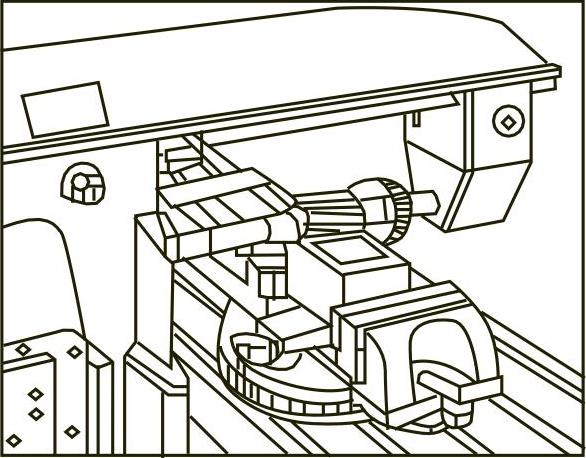

(1)铣刀的选择及安装铣刀 先选择铣刀,根据工件的宽度60mm现选用外径D=63mm、长度L=80mm、内径d=27mm、齿数z=6的圆柱形铣刀,如图2-2所示。根据铣刀的规格,选用锥柄长刀杆,安装铣刀步骤如下:首先调整横梁(悬梁)位置如图2-3所示,再安装铣刀杆。安装铣刀时先将铣刀和垫圈的两端面擦干净。装上垫圈,使铣刀安装的位置尽量靠近主轴,在铣刀与刀杆之间尽量安装平键,以防铣削时铣刀松动,装上垫圈,旋入螺母。最后安装挂架(托架)及紧固刀杆螺母。

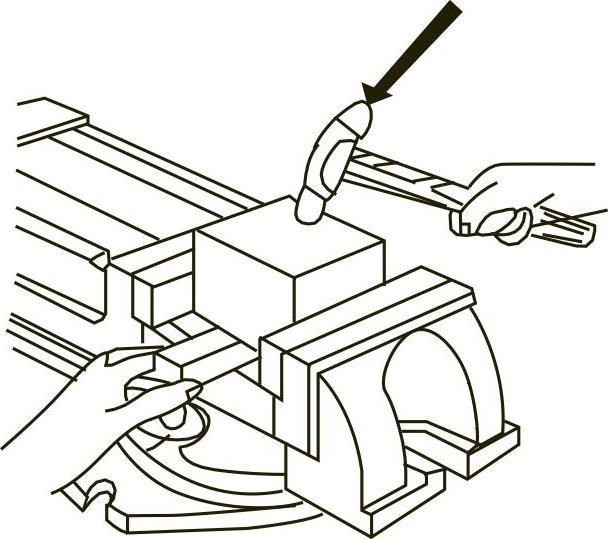

(2)装夹工件 根据工件形状,选用机用平口钳,装夹工件的过程如下:安装机用平口钳,将其安放在工作台中间的T形槽内用T形螺栓将机用平口钳压紧。再将机用平口钳的钳口和导轨面擦净,在工件的下面放置平行垫铁,使工件的待加工表面高出钳口5mm左右,夹紧工件后,用锤子轻轻敲击工件,并拉动垫铁检查是否贴紧,如图2-4所示。毛坯工件应在钳口处衬垫铜片以防损坏钳口。

图2-1 铣削平面零件图

图2-2 圆柱形铣刀

图2-3 调整横梁位置

图2-4 工件装夹在机用平口钳上

(3)选择铣削用量 铣削时取铣削速度vc=15m/min,每齿进给量fz=0.12mm/z,则实际调整铣床主轴转速n=75r/min。每分钟进给量为54mm/min。取铣削层深度t=3mm,铣削层宽度B=60mm。

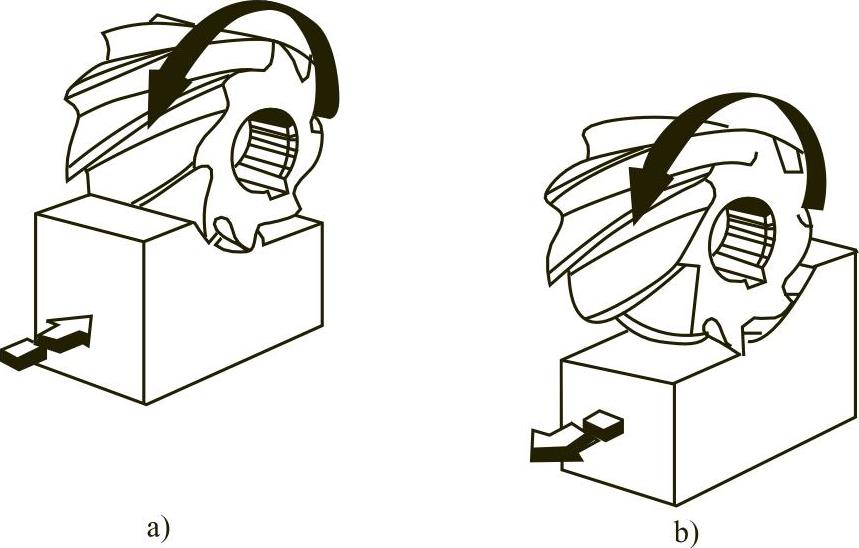

(4)顺铣和逆铣 铣刀旋转方向与工作台进给方向相同时的铣削为顺铣(图2-5a);铣刀旋转方向与工作台进给方向相反时的铣削为逆铣(图2-5b)。

铣削平面时通常采用逆铣,如采用顺铣,机床必须具有螺纹间隙调整机构,将丝杠螺母间隙调整在0.05mm以内,否则容易损坏铣刀,但精铣时也可采用顺铣,以使工件达到较小的表面粗糙度值。

(5)铣削平面的操作方法 首先对刀,使工件处于圆柱形铣刀的下方,在工件表面贴一张薄纸,开动机床,铣刀旋转后,再缓缓升高升降台,使铣刀刚好擦去纸片,如图2-6所示。在垂向刻度盘上作好记号,下降升降台,摇动纵向手柄,退出工件。接下来调整铣削层深度,首先升降台上升3mm。然后用手动进给方式进行铣削,均匀地摇动纵向手柄,铣削完毕,停机,下降升降台,退出工件。将工件反转180°,装夹后铣削另一平面。最后测量,先卸下工件,用游标卡尺或千分尺测量,要求工件尺寸达到60mm±0.15mm。

2.用套式立铣刀铣削平面

现仍以图2-1所示零件为例,铣削50mm±0.15mm两平面,确定在X5032(X52K)立式铣床上加工。

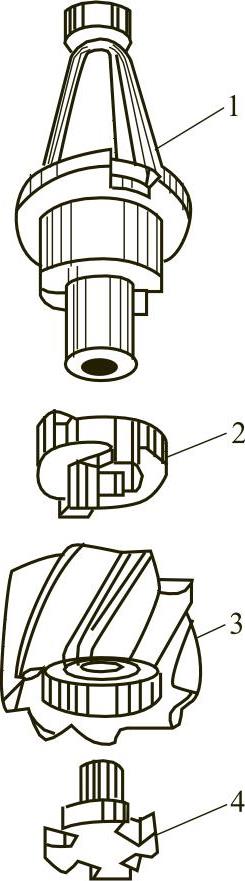

(1)铣刀的选择及安装 选择铣刀:根据工件的宽度为50mm,选用外径D=80mm、长度L=45mm、内径d=27mm、齿数z=10的套式立铣刀。安装铣刀时用凸缘端面上带有键的刀杆安装铣刀,如图2-7所示。(https://www.xing528.com)

图2-5 顺铣和逆铣

a)顺铣 b)逆铣

图2-6 圆柱形铣刀铣平面对刀

(2)铣削用量的选择 粗铣时取铣削速度vc=16m/min,每齿进给量fz=0.1mm/z,实际调整铣床主轴转速n=60r/min,每分钟进给量vf=60mm/min。铣削层深度t=2.5mm,铣削层宽度B=60mm。精铣时取铣削速度vc=20m/min,实际调整铣床主轴转速为n=75r/min,每分钟进给量vf=47.5mm/min,铣削层深度t=0.5mm,铣削层宽度B=60mm。

(3)铣削平面的操作方法 首先对刀,在工件表面贴一薄纸,使铣刀处于工件中间位置,然后紧固横向工作台。摇动纵向、垂向手柄,使工件处于铣刀下方。开动机床,垂向缓缓上升,使铣刀刚好擦到薄纸,在垂向刻度盘上画线作记号,下降工作台,摇动纵向手柄,退出工件。再调整铣削层深度,粗铣时,根据记号垂向上升2.5mm,精铣时上升0.5mm。

铣削时,用手动进给铣削,均匀地摇动纵向手柄,粗铣时表面粗糙度Ra<12.5μm,精铣时表面粗糙度Ra<6.3μm,铣削完毕停机,下降升降台,退出工件。然后再铣削另一平面。

图2-7 套式立铣刀的安装

1—刀杆 2—凸缘 3—铣刀 4—螺钉

铣削完成测量时,先卸下工件,用游标卡尺或千分尺测量工件尺寸达到50mm±0.15mm。

(4)检测与质量分析

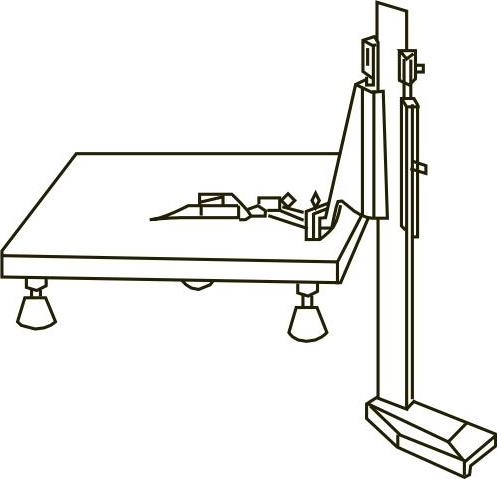

1)检测。平面的检测有平面度的检测和表面粗糙度的检测。平面度的检测,可以用刀口形直尺检验平面度。右手握住刀口形直尺,使刀口形直尺测量面贴在工件被测表面上,观察刀口形直尺测量面与工件平面间的透光缝隙大小或用塞尺直接测出缝隙的大小,如图2-8所示。也可以用百分表检测平面度,将工件放在平板上,用三个千斤顶支承(千斤顶开距尽量大些),在高度游标尺上安装百分表,测量千斤顶三个顶尖附近平面的高度,通过调节千斤顶,使三点高度相等,然后以此高度为准测量工件上平面各点,百分表上的读数差即为平面度误差值,如图2-9所示。用标准样板比较测定或根据经验目测来检测表面粗糙度。

图2-8 刀口形直尺检验平面度

图2-9 百分表检测平面度

2)质量分析。如果平面度超差,其原因可能是,用圆柱形铣刀铣削时,铣刀的圆柱度不好或有锥度。如用套式立铣刀铣削时,主轴与工作台台面不垂直,铣削后工件产生凹面。工件表面粗糙其原因可能有:铣刀不锋利;铣削用量选择不当;刀杆弯曲或刀杆垫圈不平行引起铣刀轴向窜动和径向圆跳动过大;挂架与轴承间隙过大;缺少润滑油;机床振动大;主轴松动或工作台导轨塞铁间隙过大等。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。