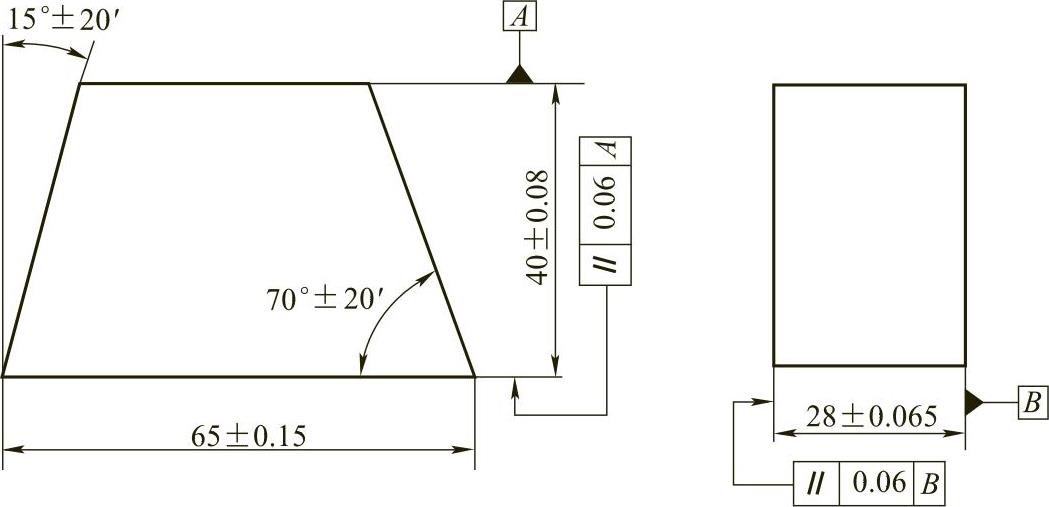

现以图2-14所示零件(HT200)为例介绍在X5032立式铣床上,用立铣刀铣削斜面的操作方法。

图2-14 斜面零件图

1.端面铣削加工15°斜面

(1)铣刀的选择及安装 根据图样要求选用63mm的套式立铣刀,装入套式立铣刀刀杆后紧固。调整主轴转速n=75r/min(vc=15m/min),每分钟进给量为vf=47.5mm/min。

(2)工件的装夹及找正 该工件采用机用平口钳装夹,将其安放在纵向工作台上,并找正固定钳口与横向工作台进给方向垂直后压紧,再将工件竖直装夹在钳口中,使工件的底面与机用平口钳导轨面平行。

(3)主轴转角的调整 根据主轴转角要求,转动立铣头回转盘左侧的齿轮轴。再调整主轴角度,铣削工件时,主轴应逆时针方向转动α=15°时,使回转盘上15°线与固定盘上的基准线对准后紧固。

(4)斜面的铣削步骤 对刀时,摇动横向、纵向工作台,升高垂向工作台,目测套式立铣刀处于工件的中间位置,将纵向工作台紧固,开动机床,使铣刀端面齿刃与工件端面交角处相接触,在垂向刻度盘作好记号,退出工件。可分两次调整铣削层深度,第一次升降台升高5mm,第二次升高4mm,横向机动进给粗铣出斜面。粗铣后,升降台再升高约1mm,铣至斜面与工件的一边相交。用游标卡尺测量斜面至端面尺寸为65+0.460mm,游标万能角度尺测量角度为15°±20′。

(5)质量分析 除了与按划线及用游标万能角度尺找正铣削斜面时的质量问题相同外,着重分析角度超差原因,有调整主轴转角时误差太大;工件基准面不准确;装夹时基准选择不恰当;装夹工件时,基准面与平行垫铁未贴合;工件装夹不牢固,铣削时松动。(https://www.xing528.com)

2.周边铣削70°斜面

(1)铣刀的选择与安装 该工件斜面宽度约43mm,采用立铣刀周边齿刃铣削,选择时要考虑刀具的刚度及铣刀刃口的长度,现选用“粗齿铣刀32Ⅰ型”(GB/T 6117.2—2010,即外径d=32mm、刃口长度L=53mm、齿数z=4的Ⅰ型粗齿莫氏锥柄标准型立铣刀)。选用内锥孔为莫氏4号的变径套安装铣刀,先将变径套装入立铣刀,再将立铣刀连同变径套一起装入主轴锥孔内,并使变径套上的槽对准主轴端部的键。选择铣削用量,调整主轴转速n=190r/min(vc=19m/min);每分钟进给量vf=37.5mm/min。

(2)工件的装夹及找正 采用机用平口钳装夹工件,并找正固定钳口与纵向工作台进给方向平行。将工件水平装夹在钳口中,使工件的端面露出钳口侧面约16mm,工件的下面可垫上适当高度的平行垫铁,夹紧工件。

(3)调整主轴转角 主轴应顺时针方向转动a=20°。

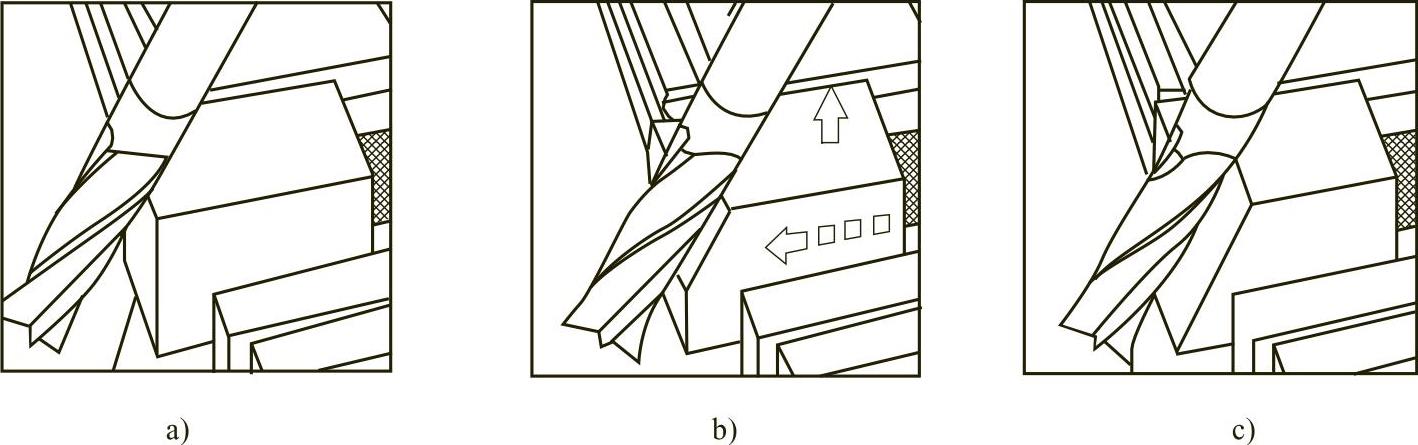

(4)斜面的铣削步骤 对刀、摇动横向、纵向、垂向工作台,目测使立铣刀端面齿刃超过工件底面约3mm,开动机床,摇动纵向、横向工作台,使立铣刀周边齿刃与工件端面交角处接触,在纵向刻度盘作好记号,横向退出工件,如图2-15a所示。纵向工作台分三次调整铣削层深度,第一次为5mm、第二次为4mm、第三次为3mm,并紧固纵向工作台,横向机动进给,粗铣斜面,如图2-15b所示。粗铣后,纵向工作台再移动约1mm进行精铣,直至斜面的一边与工件端面相交,如图2-15c所示。用游标卡尺测量斜面至端面尺寸为65mm±0.15mm;游标万能角度尺测量角度为70°±20′。

图2-15 周边铣削斜面

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。