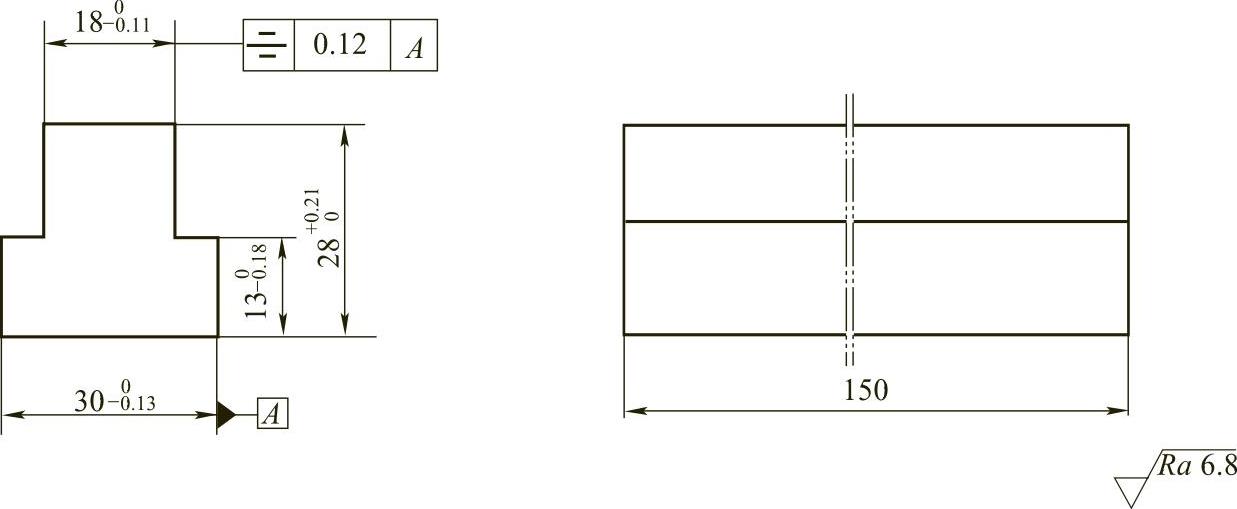

现以图3-1所示零件(45钢)为例,介绍在X6132卧式万能铣床上,用一把三面刃铣刀铣削台阶的方法。

图3-1 台阶零件

1.铣刀的选择及工件的装夹

铣刀的选择应根据台阶的宽度和深度,现选用外径D=80mm,厚度L=8mm,内径d=27mm,齿数z=16的直齿三面刃铣刀。铣刀安装时,将三面刃铣刀安装在ϕ27mm的长刀杆中间位置后并紧。调整铣床主轴转速n=75r/min(vc=19m/min),每分钟进给量vf=37.5mm/min。工件的装夹与找正要根据工件形状采用机用平口钳装夹。将机用平口钳安放在工作台中间位置,并用百分表找正固定钳口与纵向进给方向平行后压紧。装夹前用高度尺在工件上划出18mm凸台对称尺寸线及15mm的深度线。然后将工件装夹在钳口内,下面垫上适当高度的平行垫铁,使工件的上平面高出钳口约16mm后夹紧,用铜棒轻轻敲击使之与平行垫铁贴紧。

2.铣削

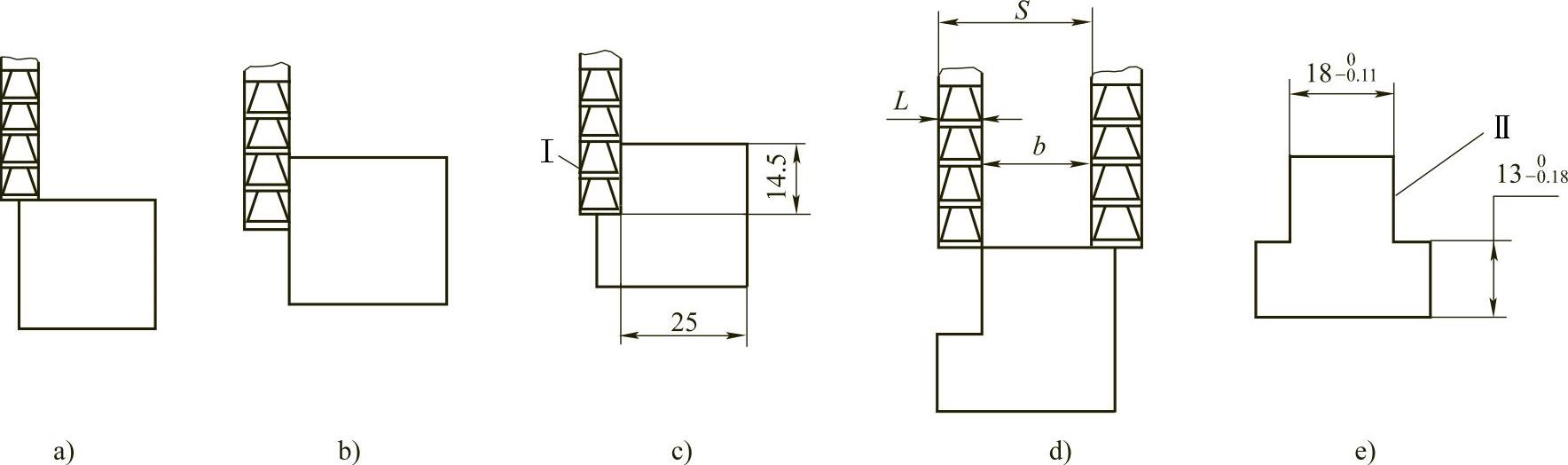

深度对刀时,在工件表面贴一张薄纸,移动各工作台,使工件铣削部位处于铣刀下方,开动机床,升降台缓缓升高,使铣刀与薄纸相接触(图3-2a),在垂向刻度盘上作记号,停车后下降升降台,纵向退出工件,然后将升降台升高14.5mm,留0.5mm精铣余量。侧面对刀时在工件侧面贴一张薄纸,开动机床,移动横向工作台使旋转的铣刀缓缓与薄纸相接触(图3-2b),在横向刻度盘上作好记号,纵向退出工件,根据记号,横向工作台移动5mm,留1mm精铣余量,并紧固横向工作台。上述工作完成后,开动机床,纵向机动进给,粗铣出台阶Ⅰ面(图3-2c)。用千分尺测量工件的一侧面至铣出台阶的实际尺寸为23mm,用深度游标尺测得深度为14.5mm。精铣台阶I面要根据实测尺寸,松开横向工作台,移动横向工作台lmm后紧固,升降台升高0.5mm,铣削后,测量出工件实际尺寸达240-0.84mm及尺寸130-0.18mm。粗铣台阶Ⅱ面时,松开并移动横向工作台,移动量s=L+b=8mm+18mm=26mm,现移动27mm,留1mm精铣余量(图3-2d),紧固横向工作台,垂向工作台下降0.5mm,纵向机动进给,粗铣出台阶Ⅱ面。用千分尺测量台阶实际尺寸为19mm。精铣台阶宽度,松开横向工作台,并移动1mm(注意消除工作台丝杠与螺母间隙),升降台升高0.5mm。精铣后,测量台阶宽度达180-0.11mm,尺寸达130-0.18mm,表面粗糙度值Ra<6.3μm(图3-2e)。(https://www.xing528.com)

图3-2 铣削步骤图

3.质量分析及注意事项

(1)质量分析 若宽度尺寸超差,其原因有测量差错;调整工作台时摇错刻度盘格数或未消除工作台丝杠与螺母间隙;铣刀径向圆跳动和轴向窜动量太大;非进给方向的工作台未紧固,造成铣削时发生位移;卧式铣床工作台“0”位不准,使台阶下宽上窄。若深度尺寸超差,其原因有测量差错;对刀不正确,调整铣削层深度差错;工件底面不平行于工作台台面,使台阶深度不一致;工件装夹不牢固,铣削时被拉动。若对称度超差,其原因有测量不正确及移动工作台时摇错刻度盘或未消除工作台丝杠与螺母间隙;对刀不正确;非进给方向的工作台未紧固,造成铣削时发生位移。台阶侧面与基面不平行的原因有夹具基准面与工作台进给方向平行度未找正,使台阶呈倾斜;基准面选择不正确;工件有毛刺或基准面有脏物。工件表面粗糙的原因有铣刀不锋利;铣削用量选择不恰当;铣刀安装时,圆跳动过大;机床主轴松动;工作台镶条太松;卧式铣床挂架同轴承间隙过大。

(2)注意事项 工件必须装夹牢固,机床主轴未停稳不得测量工件或触摸工件表面。铣削钢件材料时,必须浇注切削液,应尽量使铣削力朝向固定钳口。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。