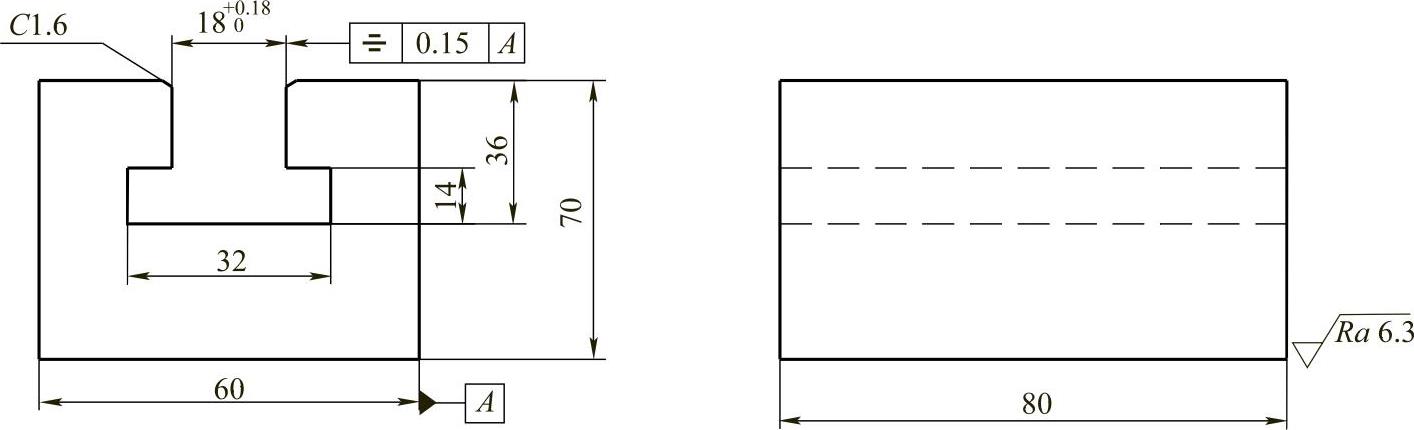

现以图4-18所示零件(HT200)为例,介绍在X5032立式铣床上铣削T形槽的操作方法。

图4-18 T形槽的零件图

1.铣削直角槽

T形槽由两部分组成:一是直角槽,直角槽又分为基准槽和固定槽(基准槽要求较高,现加工工件为固定槽);二是底槽。

(1)铣刀的选择与安装 现选用18mm立铣刀或键槽铣刀。若是通槽也可选用三面刃铣刀在卧式铣床铣出直角槽。直柄立铣刀或键槽铣刀可用快换铣夹头或铣夹头安装。锥柄铣刀则需用变径套连同铣刀用拉紧螺杆紧固在主轴孔中。调整主轴转速n=250r/min(vc=15m/min),每分钟进给量vf=30mm/min。

(2)工件的装夹及找正 较大的工件可直接用压板装夹在工作台上;较小工件可用机用平口钳装夹。该工件采用机用平口钳装夹,先找正固定钳口与纵向进给方向平行后压紧。然后将工件装夹在机用平口钳内,找正工件上平面与工作台面平行。

(3)铣削步骤 先在工件表面划出对称槽宽线,将铣刀调整到铣削部位,目测与槽宽线对准,开动机床,升降台缓缓上升,使工件表面切出刀痕,下降升降台,停机,用游标卡尺测出槽的位置。如有偏差,则调整横向工作台,直至达到图样要求。调整铣削层深度,T形槽总深度为36mm。所以铣削直角槽时应加工至T形槽全深。因为立铣刀刚度较差,加工余量分两次切去。

对刀后第一次工作台上升22mm,第二次工作台升高14mm。铣削时手动进给,待铣刀切入工件后改为机动进给,并使两次进给方向相同。

2.铣削T形槽的底槽

(1)铣刀的选择与安装 选用T形公称尺寸为18mm的直柄T形槽铣刀,铣刀直径D=32mm,宽度L=14mm。铣刀安装与直柄立铣刀安装方法相同。因为T形槽铣刀强度较低,排屑困难。故选择较低的铣削用量,现调整主轴转速n=118r/min(vc=12m/min),每分钟进给量vf=23mm/min。(https://www.xing528.com)

(2)工件的装夹及找正 工件已经在立式铣床上加工完毕,所以不需要再装夹及找正。如果直角槽是在卧式铣床上加工,则需重新装夹及找正。

(3)铣削步骤 直角槽铣削后,因横向工作台未移动,换装T形槽铣刀后,不必重新对刀。如果工件是重新安装或横向工作台已经移动,其对刀方法是:可以用刀柄对刀将18mm直柄铣刀掉头安装在铣夹头内,露出一段柄部,目测柄部对准直角槽对准。然后拆下立铣刀换装T形槽铣刀。或目测对刀,使T形槽铣刀的端面齿刃大致与直角槽底相接触,目测使T形槽铣刀与直角槽对准,开动机床,缓缓摇动纵向工作台,并使直角槽两侧同时接触铣刀,切出相等的切痕。

调整铣削层深度时,可在工件表面贴一张薄纸,垂向工作台缓缓上升,待铣刀擦去薄纸时,工件退出铣刀,工作台上升36mm。铣削直角槽时已将深度加工到36mm,只需将T形槽铣刀擦出的刀痕与直角槽底接平即可。

铣削时,先手动进给,待底槽铣出一小部分时,测量槽深,如符合要求可继续手动进给,当铣刀大部进入工件后改用机动进给。铣削时要即时清除切屑,以免铣刀切断。

3.铣削倒角

(1)铣刀的选择与安装 选用外径d=25mm,角度为45°的反燕尾槽铣刀。用铣夹头或快换铣头安装。调整主轴转速n=235r/min(vc=18m/min)每分钟进给量vf=47.5mm/min。

(2)铣削步骤 底槽铣削后,因横向工作台未移动,中心位置不变。只需垂向工作台上升,使铣刀与槽口接触后退离工件。垂向工作台上升1.6mm,机动进给铣削。

4.检测与质量分析

T形槽检测比较简单,要求不高的T形槽用游标卡尺可以测量全部项目。要求高的基准槽需要用内测量千分尺或塞规检测。

直角槽宽度超差的原因是:铣刀直径选择不准确;铣刀同轴度未找正。底槽与直角槽不对称的原因是:对刀不准;横向工作台未紧固,铣削时工件位移。底槽与基面不平行的原因是:工件上平面未找正;铣刀未夹紧,铣削时被铣削力拉下。表面粗糙主要是未及时清除切屑及进给量过大。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。