根据粒料冷却方法的不同,造粒机头和切粒装置的配合各异,其造粒工艺流程与产量也不相同。下面分别介绍各种挤出造粒工艺方法及机头与切粒装置。

1.平板切粒机

平板切粒机可将挤出的片材或两辊机拉出的片材切割成方形颗粒。平板切粒机切割片材分两步进行,先按宽度要求切割成条状,然后用旋转刀切成方粒。

平板切粒机可以切割各种硬质及软质的塑料片材,粒子形状与尺寸规格均匀,产量较大,可达150~200kg/h;其缺点是噪声较大,切刀易损坏,需经常更换。目前制造的高速切粒机,产量已有很大提高,切割软质聚氯乙烯电缆包覆料时的产量达800~1000kg/h。进入平板切粒机的塑料片宽度≤220mm,厚度≤3mm,圆辊刀片间距为4mm;旋转甩刀2~4把,刀平面倾斜度为9°30′,以减少剪切时的冲击力。甩刀转速应与圆辊刀线速度配合,使切割的粒料长度为4mm,方粒尺寸为4mm×4mm×3mm。采用平板切粒方法时,必须先将塑料片材冷却后切粒,因而属于冷切法造粒,适用于PE、PP、ABS、PVC、PA及各种电缆包覆料的造粒。

2.拉条切粒

拉条切粒是将挤出的圆条塑料,经冷却后切断而造粒的方法。拉条切粒是挤出切粒方法中最简单、产量较低的一种造粒方法,其工艺流程如图2-3所示。

图2-3 拉条切粒的工艺流程

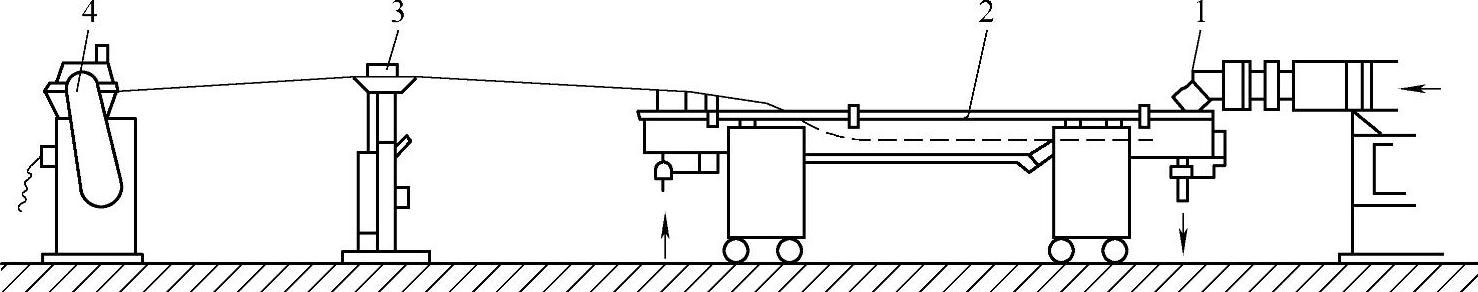

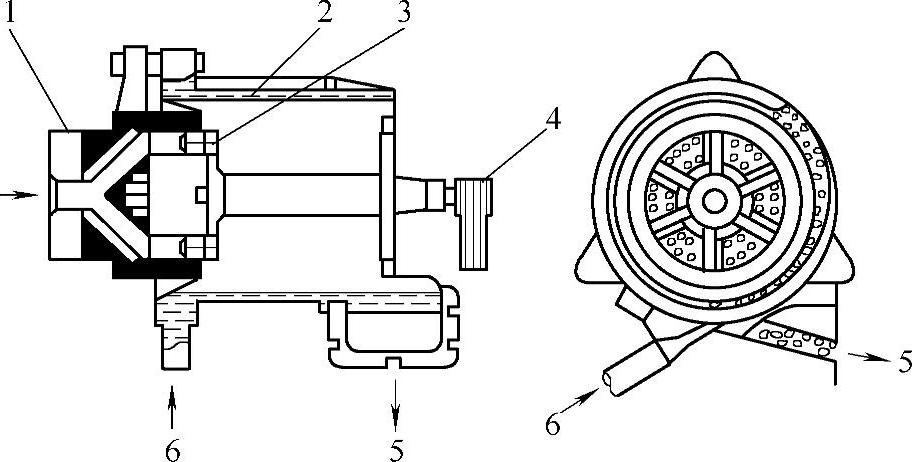

拉条切粒设备由造粒机头、冷却水槽、吹风干燥机、冷切粒机等部分组成,如图2-4所示。

图2-4 拉条切粒设备示意图

1—造粒机头 2—冷却水槽 3—吹风干燥机 4—冷切粒机

拉条切粒属冷切法造粒,适用于PVC、PE、PP、ABS、PS、HIPS等塑料的着色或与少量改性剂、填料的混合挤出造粒。

3.干热切粒

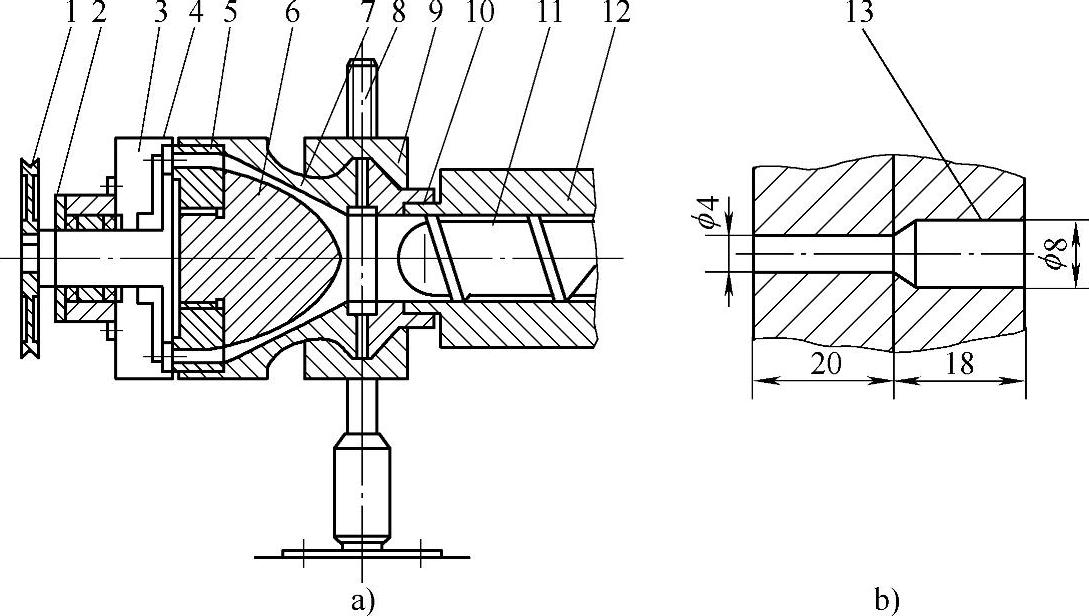

干热切粒是将切粒机旋转切刀紧贴在机头出料口模板上,直接将从机头出来的热的圆条状塑料切断成粒料,然后用冷风将粒料吹到储料仓,经风冷至常温后装袋。干热切粒的设备较简单,操作方便,其机头结构和切刀连接结构如图2-5所示。

由图2-5可知,干热切粒机头为带有分流器的多孔机头,分流器使得从过滤网出来的物料的料流逐渐减薄,并分流至多孔模板的出料孔。出料孔的中心为同心圆分布,一般为两圈排布,若机头尺寸较大时,出料孔也可多排几圈。从出料孔的放大图(图2-5b)可知,出料孔的直径由大(ϕ8mm)至小(ϕ4mm),对物料进行压缩,使出机头的粒料表面光滑、无凹陷和气泡、结构密实。

切刀轴上一般安装2~4把切刀,若机头尺寸较大,挤出量较多时,切刀数量可增加至6~8把。切刀形状可为长条形,也可为镰刀形,后者切粒效果较好,不易产生“连粒”现象。切刀轴与带轮连接,传动系统带动带轮旋转,切刀旋转将从机头出来的料条切成圆柱状颗粒料。切刀装置可以前后移动,以便于清洗机头。机头与挤出机一般用法兰连接,可采用图2-5中的哈夫锁紧法兰,由电动机带动丝杠正、反旋转来开启与封闭锁紧法兰,代替原来的人工操作,可减轻清洗机头的强体力劳动,并缩短清洗机头的时间。

干热切粒方法适合于熔体粘度较大的PVC塑料造粒。

图2-5 干热切粒机头与切刀连接结构

1—带轮 2—切刀轴 3—罩子 4—切刀 5—多孔模板 6—分流器 7—机头 8—丝杠 9—哈夫锁紧法兰 10—过滤板 11—螺杆 12—机筒 13—模板出料孔

4.水下热切粒

水下热切粒主要适用于PE、ABS、PP、PS、PVC等物料的造粒,其挤出造粒产量最高。由于聚烯烃熔体粘度较小,冷却速度较慢,用干热切粒造粒,粒子会粘结成团,无法生产。若聚烯烃树脂中加入大量填料或颜料时(加入量超过30%),可以用干热切粒造粒,但产量较低。

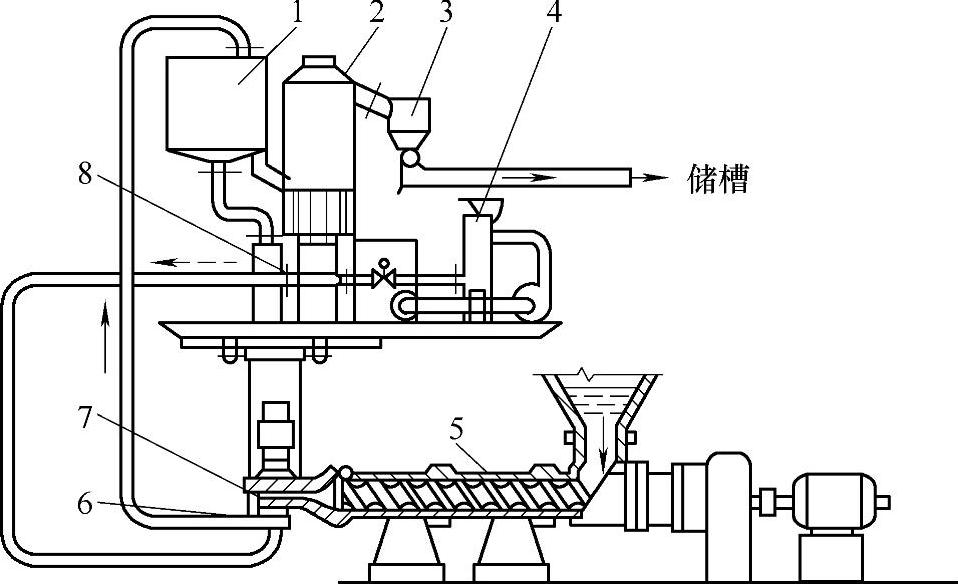

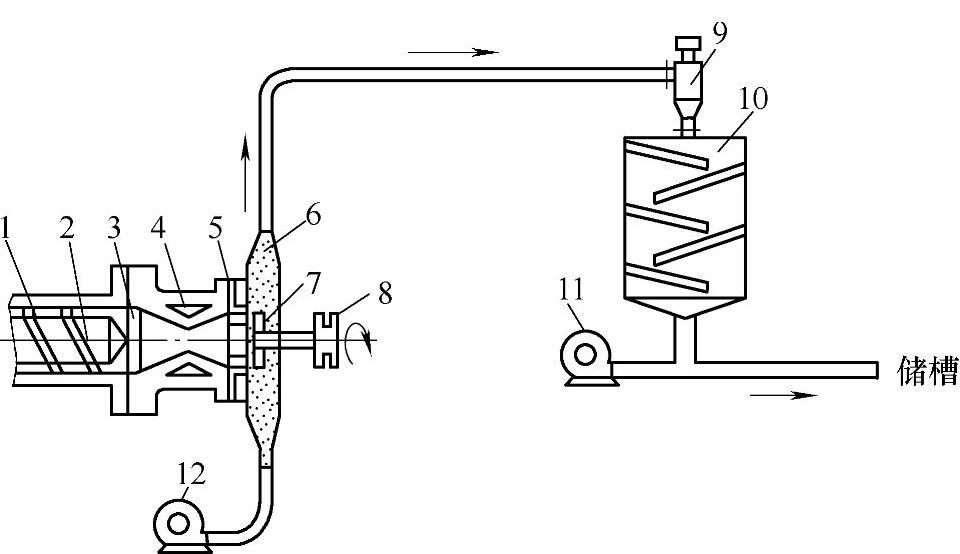

水下热切粒挤出机螺杆直径较大,一般为350~480mm,长径比L/D=25~28,是带混炼头的单螺杆挤出机。机头和切刀都在循环温水中工作,粒料离开机头后立即浸入冷却水中,不会发生粘结成团现象。水下热切粒的工艺流程如图2-6所示。

粉状聚乙烯或聚丙烯与添加剂加入料斗后,经螺杆熔融塑化,从机头多孔模板挤出,紧贴模板的旋转切刀将挤出的圆柱形塑料切断,呈圆柱状或药片状颗粒。因多孔机头和切刀均浸在温水中,塑料粒子落入温水中不会粘结成团,颗粒料随温水循环系统离开机头,进入脱水槽与水分离,经干燥器干燥后风送至料仓,然后称量、包装,温水经过滤、加热后可循环使用。由于水下热切粒是密闭式操作,颗粒料不会污染。(https://www.xing528.com)

5.水环热切粒

水环热切粒是水冷式模面切粒的一种形式,旋转的切刀体轴线与挤出机平行或垂直,如图2-7、图2-8所示。造粒机头使物料向下从模板处挤出,切刀体从机头中心穿过,在电动机的带动下旋转,切断从模板孔中挤出的料条。切断后的粒料同时经过水冷,故不易产生粘连。因机头与水直接接触,所以必须考虑密封。为防止切刀与模板间的磨损,模板的表面硬度要求比较高。粒料的形状可以是圆粒状、围棋子状或球状,长度由切刀速度确定,直径由出料孔确定。

图2-6 水下热切粒的工艺流程

1—脱水槽 2—干燥器 3—产品接收器 4—过滤器 5—挤出机 6—多孔模板 7—水下切粒机头 8—加热器

图2-7 水平水环热切粒机头结构示意图

1—机头 2—水环管壳体 3—切口 4—传动系统 5—水和粒料出口 6—高速水进口

6.空中热切粒

空中热切粒的设备和切刀与干热切粒相似,只是颗粒料冷却的方法不同。空中热切粒是将机头与切刀装入切粒罩内,在切粒罩下面鼓入冷风,防止颗粒料粘连,冷风将粒料吹走并冷却。粒料经冷风输送进入冷却装置,进一步冷却至室温后包装。

风冷空中热切粒的工艺流程如图2-9所示。为防止机头多孔模板被风冷却,应在机头处设置隔热装置。风冷空中热切粒比较适合软质聚氯乙烯、聚烯烃色母料和改性塑料的造粒。如果用喷淋水代替风冷,则称为水冷空中热切粒,适用于聚丙烯的造粒。

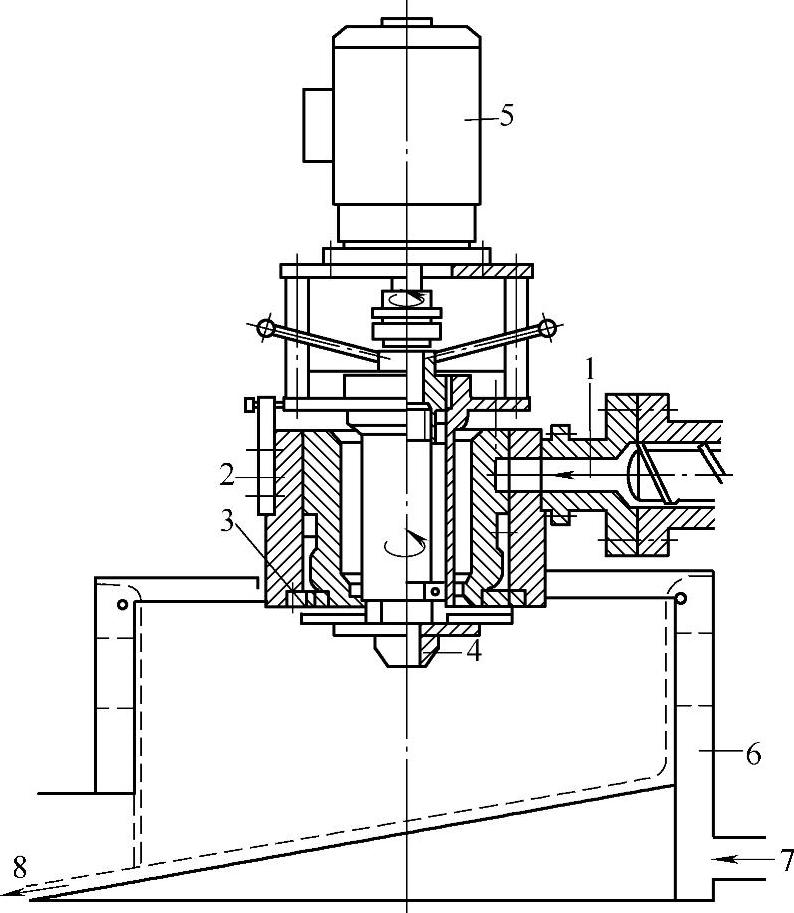

图2-8 垂直水环热切粒机头结构示意图

1—熔体 2—机头 3—模板 4—切刀体 5—电动机 6—水环室 7—进水口 8—料、水混合物排出口

图2-9风冷空中热切粒的工艺流程图

1—机筒 2—螺杆 3—过滤板 4—机头 5—多孔模板 6—玻璃罩 7—切刀 8—带轮 9—旋风分离器 10—冷却箱 11、12—鼓风机

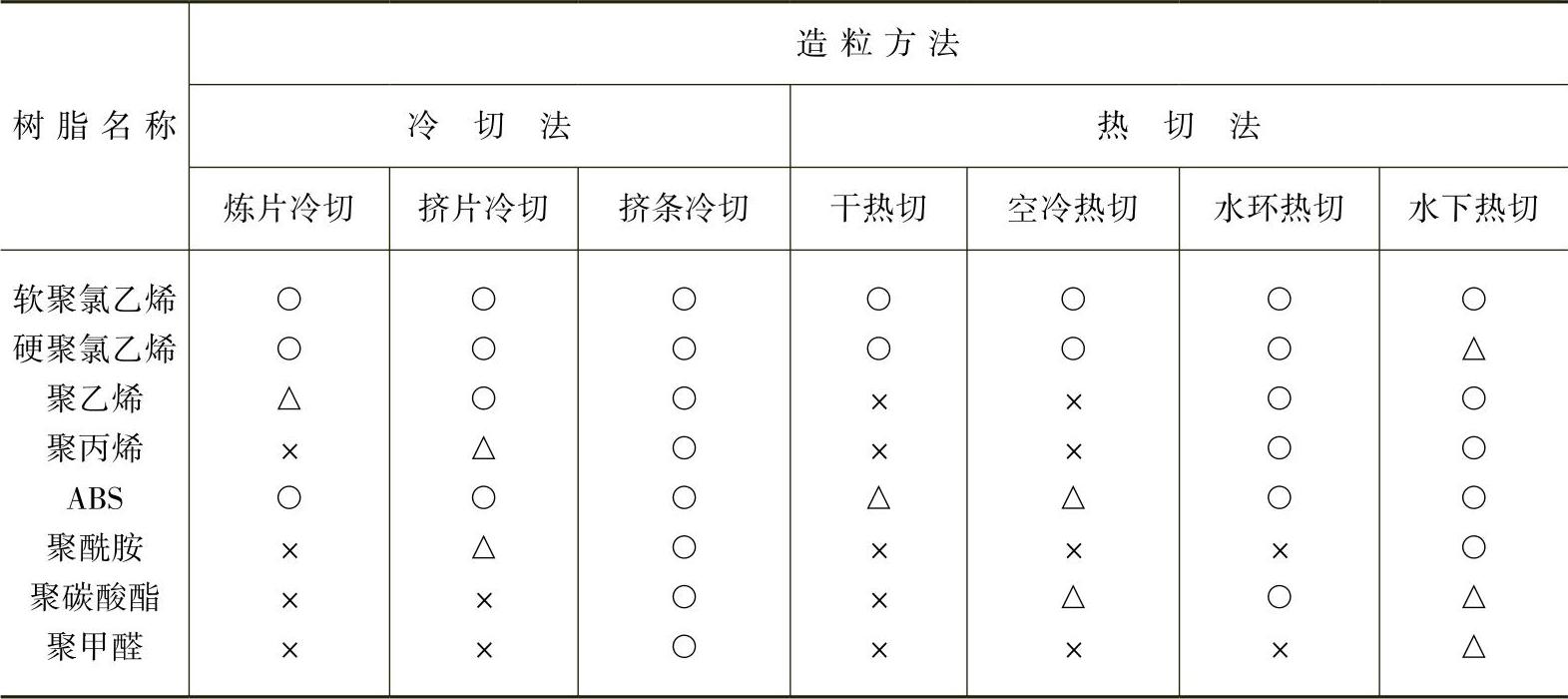

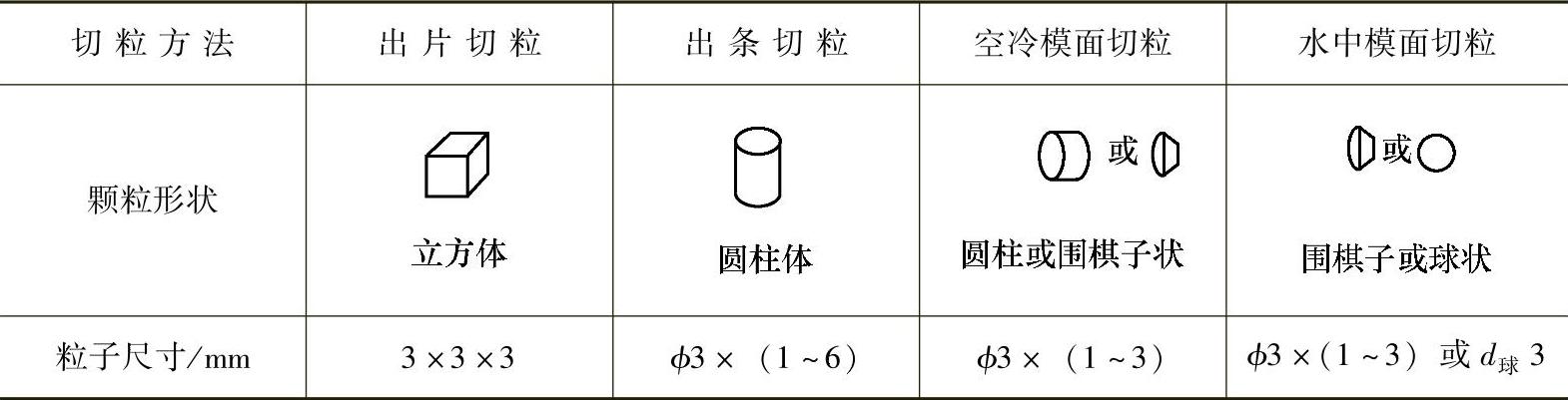

以上各种切粒方法,各有优缺点,各自适用不同树脂的造粒。由密炼机塑炼或开炼机炼片后切粒的方法,塑炼与混合质量易于控制,但操作劳动强度大;挤出造粒操作连续、密闭,杂质易滤出,产量高,劳动强度小,环境洁净,噪声小,但塑炼质量不如炼片法那样易控制。表2-1列出了几种常见树脂的造粒方法,不同的切粒方法与颗粒形状见表2-2。

表2-1 几种常见树脂的造粒方法

注:○—最适宜;△—尚可;×—不适宜。

表2-2 不同的切粒方法与颗粒形状

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。