1.填充母料配方设计

聚烯烃树脂填充母料是在聚烯烃树脂中加入70~80份填充剂,大量填充剂先与树脂混合制成分散均匀的填充剂母料,然后加入聚烯烃树脂中进行挤出、注射等成型加工。例如,用重质碳酸钙制造的聚烯烃母料加入聚烯烃树脂中挤出制成薄膜、扁丝,使薄膜中含CaCO3达10%~30%(质量分数,下同),扁丝中含Ca-CO310%~20%,可以明显降低薄膜和扁丝成本,提高经济效益。

(1)填充母料的组成 填充母料主要由载体树脂、填料、偶联剂、分散剂、润滑剂及光稳定剂等组成,它们对填充母料以至最终塑料制品的性能都有不同程度的影响,因此,在进行配方设计时必须严格选择。

1)载体树脂。填充母料在基体树脂中能否均匀分散,关键在于载体树脂的正确选择。由于填充母料主要用于PE或PP等聚烯烃塑料制品的加工,因而可供选择的载体树脂有LDPE、HDPE、LLDPE、PP、PS、CPE及EVA等。但HDPE、PP、PS单独用作载体树脂生产的填充母料,料条发脆、切粒掉渣;LLDPE也不宜单独作为载体树脂使用,因为LLDPE熔体流动速率低,所制填充母料不易均匀分散。在填充母料生产中多使用复合载体树脂,如LDPE与LLDPE复合使用,不仅加工性能好,容易操作,料条有适当的韧性,切粒不掉渣,而且母料本身的熔体流动速率大小合适。在配方设计中,载体树脂用量一般为15%~30%。

2)填料。目前用来生产填充母料的填料主要有碳酸钙、硅灰石、滑石粉、高岭土、粉煤灰和玻璃微珠等,其中用量最大的是碳酸钙。碳酸钙(CaCO3)的生产方法主要有两种,即机械粉碎法和化学法。机械粉碎法是将石灰石经选矿、粉碎、分级、表面处理而制成的CaCO3,此法生产的CaCO3通称为重质碳酸钙(简称重钙)。机械粉碎法又分干法和湿法两种生产方法。干法是将石灰石用粉碎机粉碎,然后再用空气分级机分成不同的粒度,其产品又称双飞粉,塑料、橡胶用的CaCO3多为此法;湿法是将石灰石用轮辗机和球磨机等机械加水湿式粉碎,再用水将颗粒分级,其产品又称水磨石粉。化学法是指经各种化学反应过程而制得的CaCO3,此法所制CaCO3通称为轻质碳酸钙(简称轻钙)或沉淀碳酸钙,如在制备过程中使其粒度在0.1μm以下,又称轻质微细碳酸钙(简称超细碳酸钙),如再加表面处理剂对CaCO3进行表面处理所得产品,又称之为胶质碳酸钙或活性碳酸钙。

在CaCO3填充母料的生产中主要使用重钙,因为重钙比轻钙易表面处理,流动性好。目前国内作为商品出售的重质CaCO3细度有360目、400目、500目以及1250目等。CaCO3用于填充母料以400目以上者为好。

填充母料也可以使用轻质碳酸钙,其配方原理与重质碳酸钙基本相同。

3)偶联剂。填充母料中的无机填料一般都要进行表面处理,使亲水性的无机粉末体表面亲油化,从而改善与高分子材料的亲和性,有利于改善加工性能,增加填充量,提高产品质量。

表面处理剂的品种很多,有硬脂酸及其盐类、硅烷、钛酸酯、铝酸酯、磷酸酯、硼酸酯等类型的偶联剂,也可使用一些接枝改性高聚物作为包覆材料。在填充母料生产中使用最多的偶联剂是硅烷类、钛酸酯类和铝酸酯类三种。

4)分散剂。为了提高填充料在载体树脂中的分散性,得到分散均匀的母料,需要加入分散剂。分散剂应与载体树脂有很好的相容性,而且熔点和熔体粘度要低于载体树脂。常用的分散剂有硬脂酸及其盐类、硬脂酸酰胺、固体石蜡、液体石蜡、聚乙烯蜡、氧化聚乙烯蜡、α-MS(α-甲基苯乙烯)树脂等。分散剂常采用多品种复配,一般用量在5%左右。

5)润滑剂。加入润滑剂是为了改善加工性。在母料的生产中选用什么样的润滑剂,主要看其所使用的偶联剂。例如,用钛酸酯偶联剂不宜选用硬脂酸为润滑剂,因为钛酸酯偶联剂易与氢离子发生反应而降低效率,这也是CaCO3在使用前为什么要预先进行干燥的原因之一;如选用铝酸酯偶联剂就可以选用硬脂酸,因为它们之间能产生较好的协同效应。润滑剂的加入量根据填料数量进行调整,一般为0.5%~1.0%。

6)光稳定剂。对有特殊要求的母料,例如户外使用的农地膜母料,应适当加入少量光稳定剂,以提高地膜的耐光老化性能,并延长使用寿命。

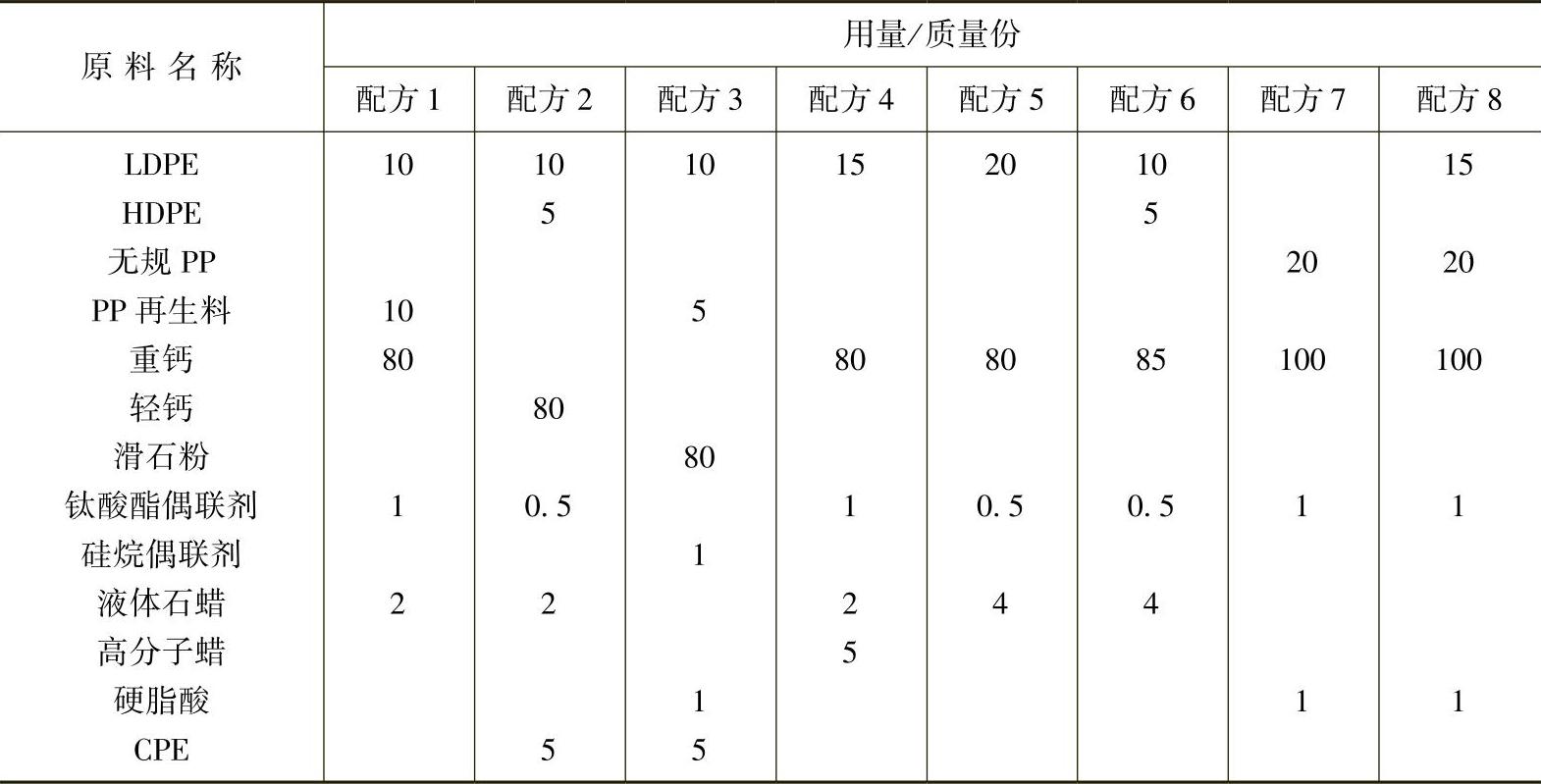

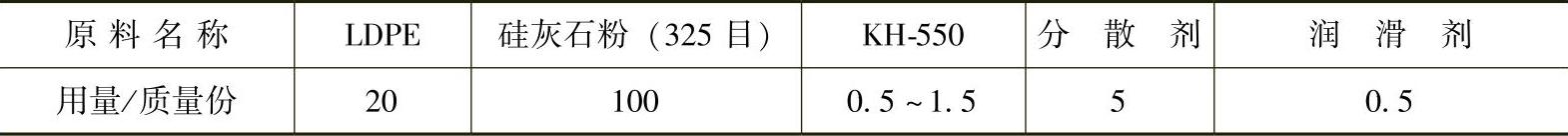

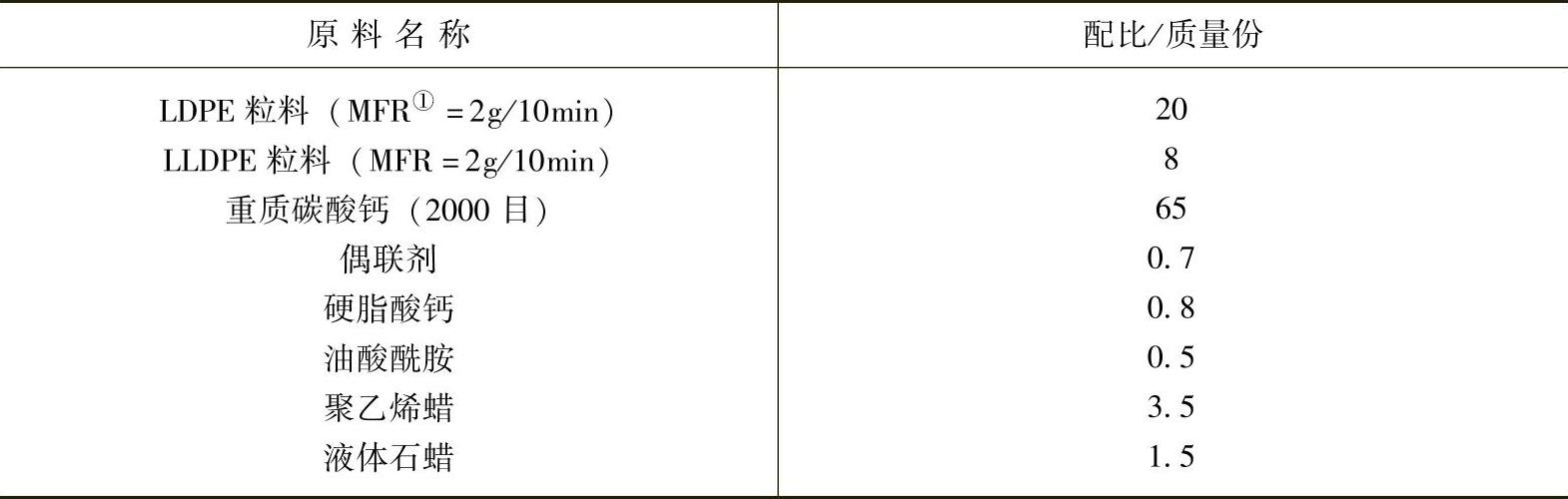

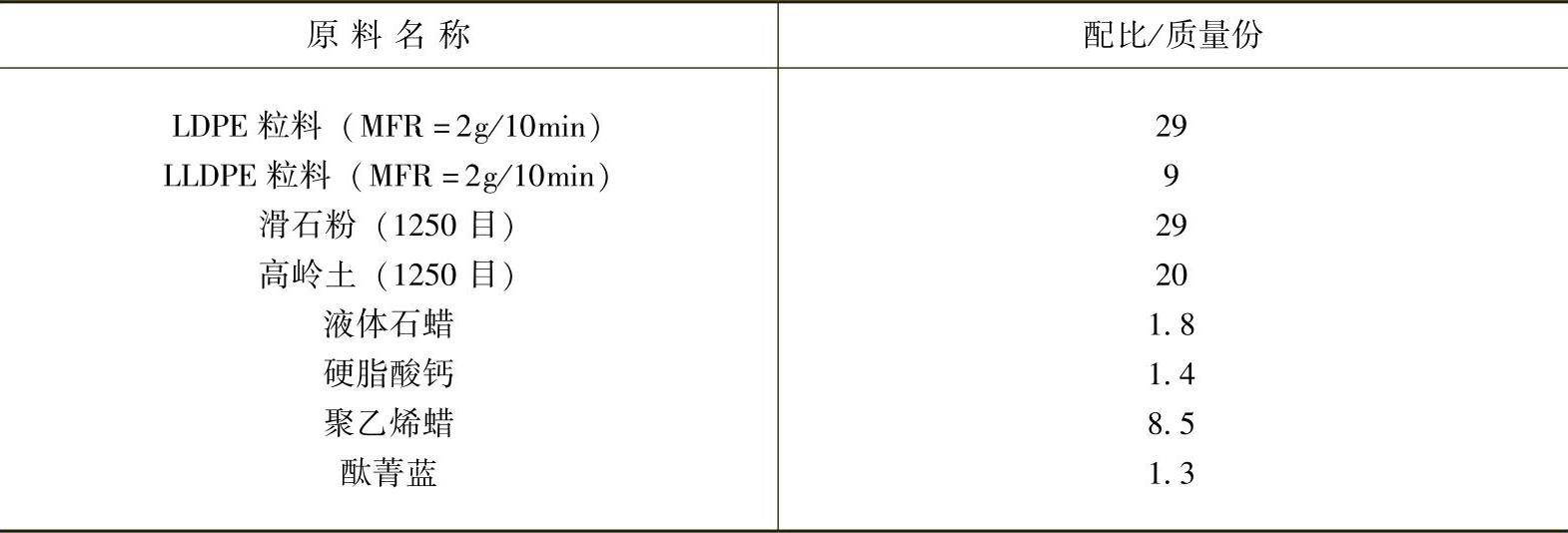

(2)填充母料配方实例 几种填充母料典型生产配方分别列于表2-8、表2-9、表2-10和表2-11中。

表2-8 聚烯烃填充母料配方

表2-9 硅灰石填充母料典型配方

表2-10 薄膜用超细碳酸钙填充母料配方

①MFR为熔体流动速率。

表2-11 水稻育秧蓝光多功能填充母料配方

表2-10中所示的超细碳酸钙应达到2000目,才能满足此母料用于厚度为0.008mm的PE吹塑地膜的生产。吹膜树脂采用LLDPE/LDPE(9∶1)共混树脂,每100份中添加此超细碳酸钙母料6~7份。

表2-11所示的母料专用于水稻育秧PE吹塑膜的生产,吹膜树脂为LLDPE/LDPE(3∶1)共混树脂,每100份中添加此填充母料6份。此种膜的厚度为0.6mm,宽度一般为1500~2000mm。

2.色母料配方设计

(1)色母粒料的组成 色母料主要由载体树脂、着色剂、分散剂及其他助剂组成,如润滑剂、偶联剂、抗氧剂等。由于塑料品种繁多,性能各异,加工条件和使用环境又有很大不同,所以对着色剂、分散剂和载体树脂的要求也就不同。

1)载体树脂。载体树脂是色母料的基体,主要对着色剂起包覆粘接作用,使色母成粒,并有一定强度。选择的载体树脂与被着色树脂的相容性要好,且流动性要大于被着色的树脂。因此,载体树脂往往选用熔体流动速率(MFR)较大的树脂或相对分子质量较低的的树脂,如PE、PS、PVC、ABS和PA等,这些树脂有极好的相容性和流动性,有利于均匀着色。载体树脂的加入量为30%~50%。

2)着色剂。着色剂主要起着色遮盖作用,选择着色剂的主要依据是它的显色性能、对塑料成型加工条件的适应性及在塑料制品使用中的适应性。适用于聚烯烃色母料所用的着色剂有无机颜料、有机颜料及少量染料。

无机颜料有镉红、镉黄、氧化铁红、氧化铁黄、二氧化钛、炭黑等。

有机颜料有酞菁蓝、酞菁绿、塑料红、耐晒大红BBN、塑料红6R、偶氮红2BC、大分子红BR、大分子黄2GL、永固黄GG、永固紫等。

染料有还原黄4GF、还原艳橙GR、还原紫RR、还原桃红R、分散红3B、分散荧光黄Ⅱ、分散橙、分散紫HFRL等。

着色剂在色母料中占有较大的比例,一般为20%~60%,浓度越高,加工越困难。(https://www.xing528.com)

3)分散剂。分散剂的主要作用是使颜料颗粒相互分开,在着色过程中不再发生凝聚,并最终使颜料以最小颗料均匀分散在基体树脂中。要求分散剂有较低的熔点和熔体粘度,与载体树脂和被着色树脂有良好的相容性。常用的分散剂有氧化聚乙烯蜡、聚乙烯蜡、聚丙烯蜡、硬脂酸及其盐类、固体石蜡、液体石蜡等,生产中多用以聚乙烯蜡为主要成分的复合分散剂。

色母料品种不同,分散剂的加入量也不同,一般为着色剂用量的15%~50%,以20%~30%为佳。

4)其他助剂。色母料除了由上述三个主要组分组成外,根据所制色母料的品种和用途不同,有时还要加入下列助剂,以增加色母料的附加值,成为多功能性色母料。

润滑剂:增加流动性,改善加工性,并使着色剂在树脂中得到良好的分散。

偶联剂:当配方中使用较多的无机颜料时,如钛白粉、炭黑等,一般要先通过偶联剂处理,以增大无机颜料和树脂的亲和性,改善制品的加工性能和物理力学性能,同时也产生一定的补强作用。

抗氧剂:增加对氧的抗蚀能力,提高色母料耐热、耐晒性能。配方中一般选用具有协同效应的复合抗氧剂,如1010和DLTP或DSTP配合使用。

紫外线吸收剂:提高色母料的耐旋光性能。

光亮剂:帮助脱模并提高制品表面光亮度。

抗静电剂:提高制品洁净度,使制品不易吸尘。

增韧改性剂:增加制品韧性和其他性能。

阻燃剂:增加制品的耐燃性。

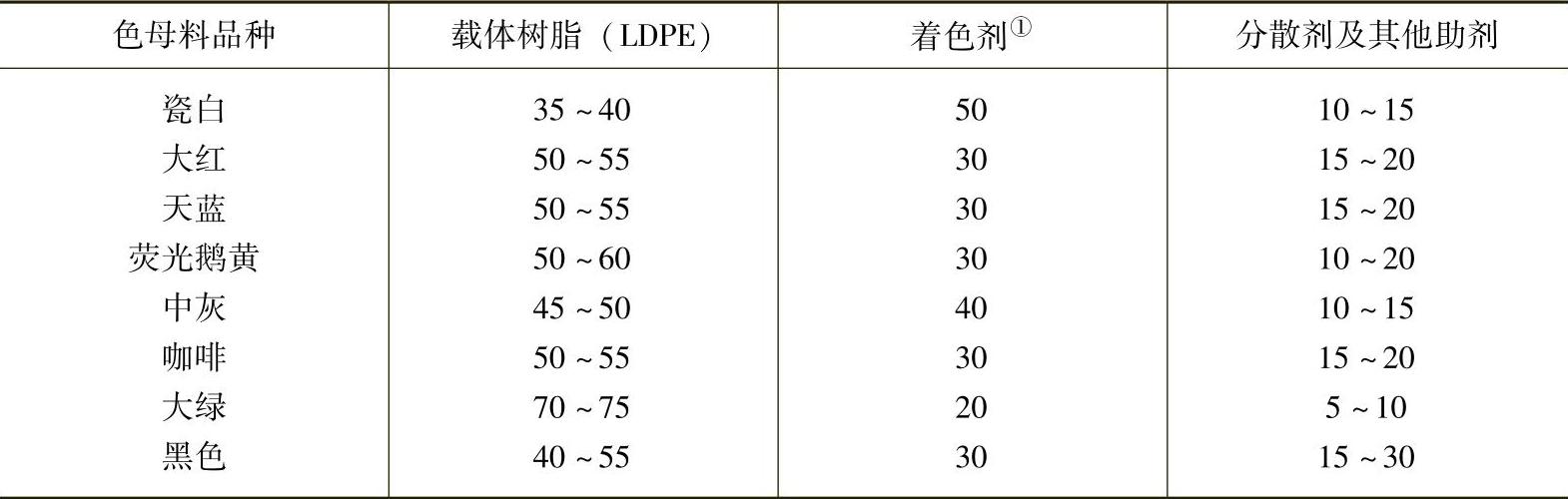

(2)聚烯烃色母料配方实例 聚烯烃色母料的典型配方见表2-12~表2-14。

表2-12 聚烯烃色母料典型配方(质量份)

①色母料中着色剂的浓度是根据着色剂分散难易及实际应用需要而定的。

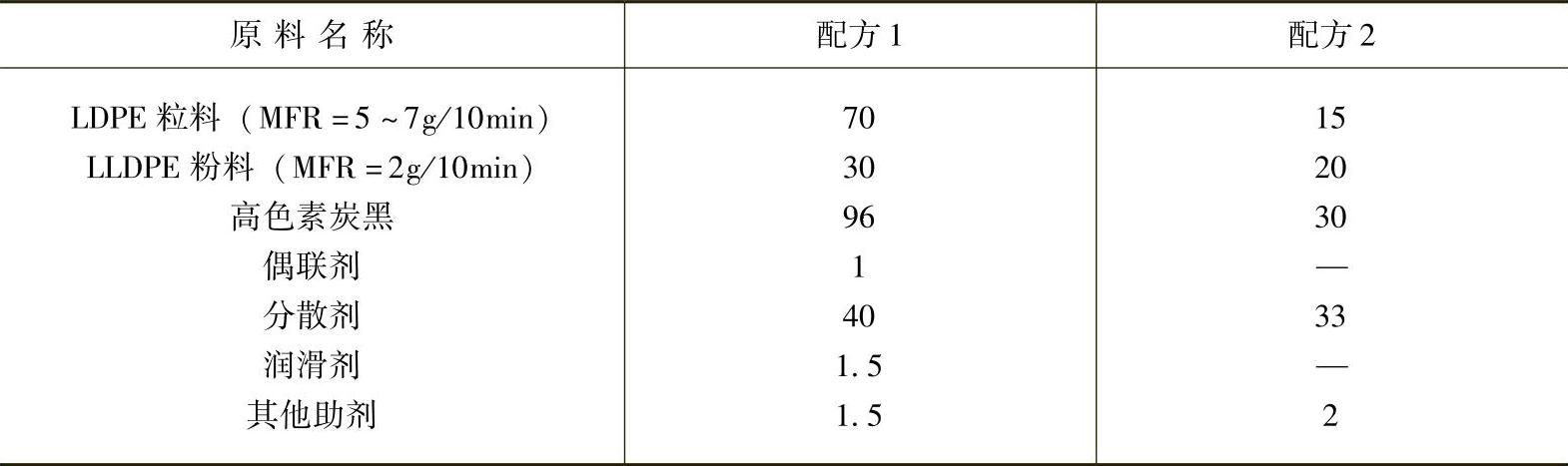

表2-13 聚烯烃黑色母料典型配方(质量份)

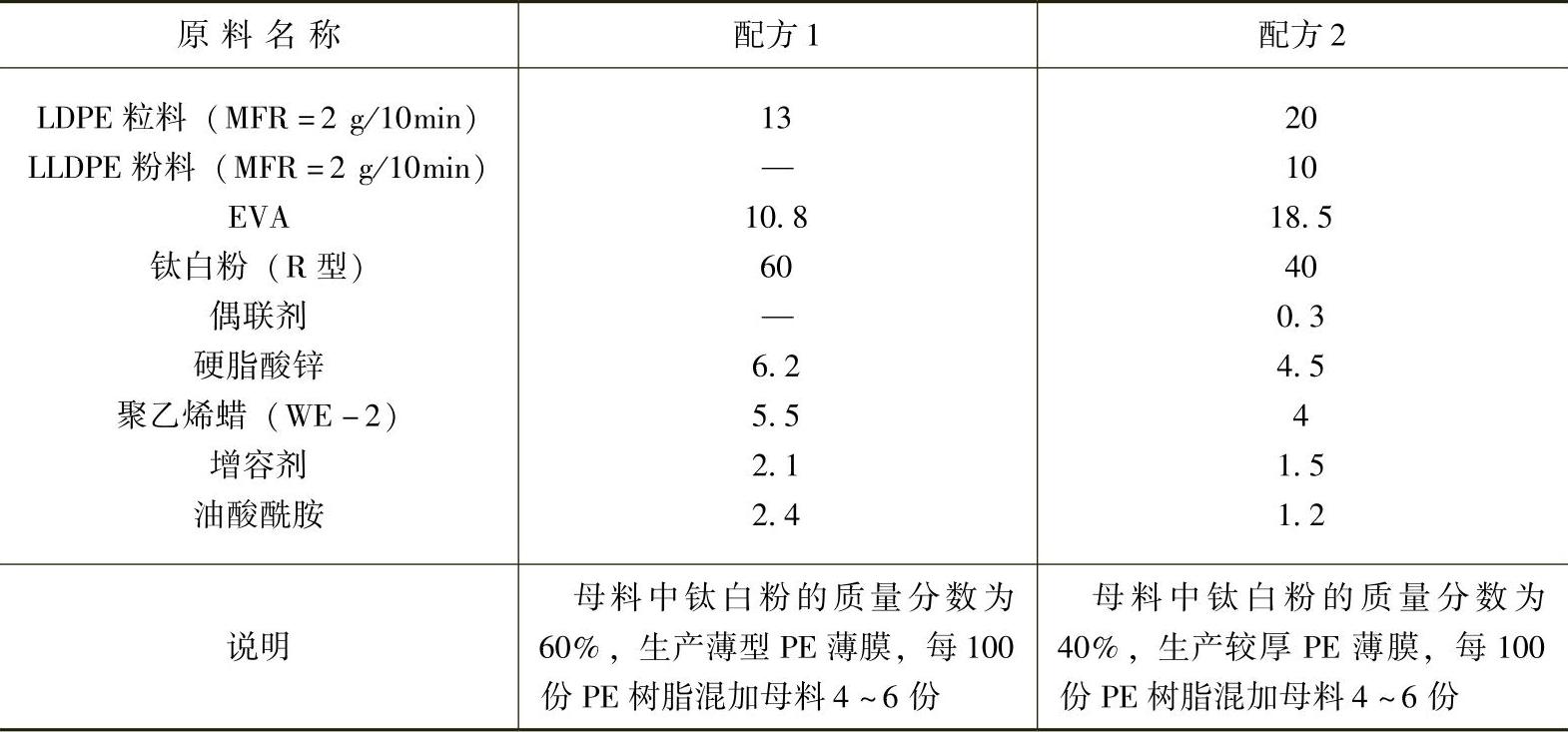

表2-14 普通PE白色母料参考配方(质量份)

3.阻燃母料配方设计

(1)阻燃母料的组成 阻燃母料是载体树脂、阻燃剂以及多种添加剂经混合、加热熔融、造粒或粉碎制得的。添加剂主要包括热稳定剂、分散剂、润滑剂、偶联剂等。

1)载体树脂。载体树脂是阻燃母料的基体,主要对阻燃剂起包覆粘接作用,使阻燃母料成粒并有一定的强度。载体树脂与被阻燃树脂相容性要好,最好与被阻燃树脂属于同类,且流动性要好于被阻燃树脂。LDPE、HDPE、PP及它们的共混物都可以作为载体树脂,但单独以PP作载体时,料条发脆,加工工艺性不好。

2)阻燃剂。阻燃剂是指能降低材料起燃点和火焰传播速率的物质,它是阻燃母料中最主要的组分。阻燃剂分为反应型阻燃剂和添加型阻燃剂,高分子材料中使用的阻燃剂绝大多数是添加型阻燃剂。添加型阻燃剂按其作用又可分为主阻燃剂、助阻燃剂和填充型阻燃剂三类。所谓助阻燃剂是指在单独使用时,并没有阻燃效果,但与阻燃剂并用时可增加阻燃效果,如三氧化二锑(Sb2O3)与含卤阻燃剂并用时就有很好的阻燃效果。填充型阻燃剂主要有氢氧化铝[Al(OH)3]、氢氧化镁[Mg(OH)2]等,它们不仅具有填充、阻燃、抑烟三种功能,而且还有无腐蚀性、价格低廉等优点。

用于聚烯烃阻燃母料的主阻燃剂常为有机卤化物,如三(2,3-二溴丙基)异三聚氰酸酯(TBC)、十溴联苯醚(DBDPO)、六溴环十二烷(HBCD)、八溴醚等;无机阻燃剂Al(OH)3、Mg(OH)2等作主阻燃剂虽然有成本低、无二次污染的优点,但因其阻燃效果差、加入量大,严重影响制品性能,因而单独应用受到限制。常用的助阻燃剂是Sb2O3及适量的MoO2等。

3)热稳定剂。从阻燃母料的制备到掺混到树脂中生产出阻燃塑料制品,阻燃剂一般要经过共混、挤出造粒、成型加工等工艺,其热历程较长,而含溴阻燃剂一般说来热稳定性较差,在一定的温度下会受热分解,放出HBr及一些低分子有机化合物,这些副产物易使制品变色,阻燃性下降。为了确保制品质量,所选阻燃剂的分解温度要适应于树脂的加工温度,需要加入热稳定剂,以提高阻燃剂的耐热性,原则上说,用于PVC的热稳定剂都可用作含溴阻燃剂的热稳定剂。考虑到热稳定剂之间的协同效应,选用二盐基亚磷酸铅、有机锡类和环氧脂肪酸辛酯(ED3)三种热稳定剂构成的复合稳定体系效果较好。

4)分散剂。分散剂的作用是促进阻燃剂分散成微细、稳定和均匀的微粒,使其在加工过程中易于均匀分散。要求分散剂有较低的熔点和熔体粘度,与载体树脂和被阻燃树脂有良好的相容性。常用的分散剂有氧化聚乙烯、聚乙烯蜡、聚丙烯蜡、硬脂酸及其盐类、固体石蜡等。生产中多选用以聚乙烯蜡为主要成分的复合分散体系。

5)其他助剂。阻燃母料除了上述四种主要组分外,根据所制阻燃母料的品种和用途不同,有时还要加入润滑剂、偶联剂、抗氧剂、紫外线吸收剂、抗静电剂等,以增加阻燃母料的附加值,成为多功能阻燃母料。

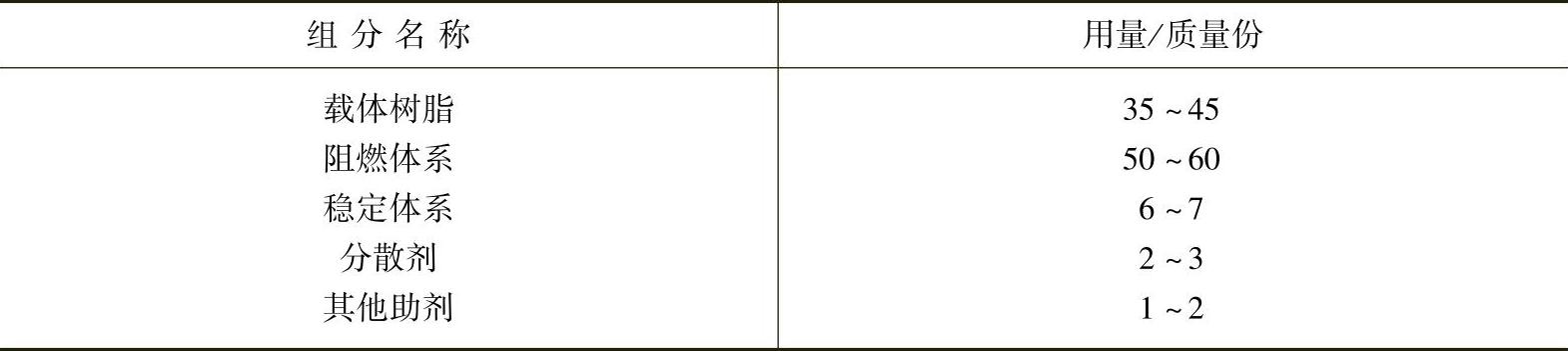

(2)聚烯烃阻燃母料配方实例 聚烯烃阻燃母料的基本配方见表2-15。

表2-15 聚烯烃阻燃母料的基本配方

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。