聚丙烯(PP)挤出板(片)材具有质轻、无毒、厚度均匀、表面光滑平整、耐热性好、力学性能高、化学稳定性和电绝缘性优良等特点。广泛应用于化工、机械、电器及电子工业等领域。PP片材经过热成型还可制成各种杯子、盒子、盘子,用于食品包装。由于聚丙烯可耐100℃高温,包装食品后可在80~100℃进行消毒,这是其他塑料(如PE、PVC)无法达到的,所以,PP片材可以制造茶水杯、热饮料杯及各种形状的灯罩装饰片等。PP板(片)材的长期使用温度为0~80℃。

1.原料选择

PP挤出板材应选用专用牌号的PP树脂。在没有专用牌号的PP树脂时,应选用熔体流动速率适宜的PP树脂。通常,挤出板材所用的PP树脂的熔体流动速率为0.1~0.5g/10min左右。制作一次性杯、盘的PP片材所用PP树脂的熔体流动速率为0.5~1.5g/10min。此种片材的配方中一般加入质量分数为3%左右的钛白粉和1%左右的白油,所以有时也称为钛白片。另外,若要求产品的耐低温性能好,可选乙烯-丙烯共聚树脂;若要求透明度好,应选均聚PP树脂。

2.设备选择

挤出PP板材可选直径为90~150mm的单螺杆挤出机,也可以选用双螺杆挤出机。挤出PP片材一般用直径为65~90mm的单螺杆挤出机,螺杆长径比L/D为20~25,压缩比为2~3。

机头一般采用直支管式,支管直径为30~40mm。PP板材的生产设备、工艺与PE板相似。但生产PP片材均采用直角连接器,机头向下挤出,片材在一对冷却夹辊中引出,冷却夹辊之间通冷却水,片材浸入水中骤冷,可得到透明度较好的PP片材。若用冷冻水(18~20℃)冷却片材透明度更好。

3.生产工艺

PP树脂吸水率较小,成型前一般不需干燥。但如果树脂含水量较大时,应先进行烘干处理,通常是在90~100℃烘干2h。

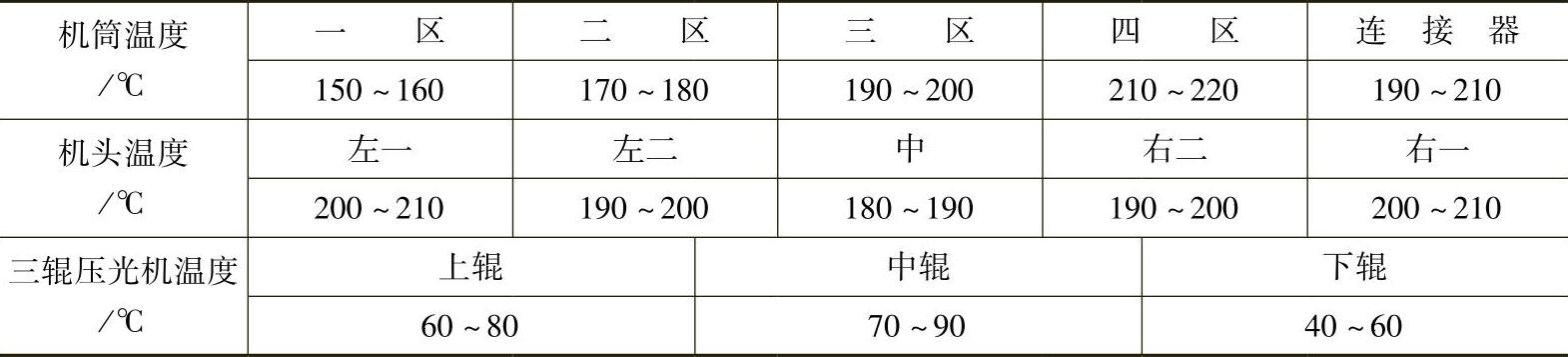

PP板(片)材挤出成型工艺的关键在于正确控制熔融物料的结晶速率。由于板材从机头挤出后,首先接触的是三辊压光机的中辊,因此中辊的温度要比上辊高,一般高15~20℃,这样熔融PP在接触压光辊时,上下两表面的冷却速度才接近,从而可以挤出较透明的板材。否则因结晶速率不一致,会使板材中出现白色结晶。如果压光辊温度过低(如通冷却水),因板材有一定厚度易造成表面和内部的温差过大,从而造成因结晶速率差异过大而形成白色结晶,影响板材质量。PP板(片)材的挤出温度和三辊压光机的温度见表4-13。挤出PP钛白薄片的工艺温度一般比此表所示各区温度高20~50℃。

表4-13 PP挤出板(片)的挤出温度和三辊压光机的温度(https://www.xing528.com)

PP树脂的熔体粘度较小,挤出温度应严格控制,尤其是机头温度变化不能太大。由于PP的流动性好,要保证板材厚度及其均匀性,还应保证熔融的PP在压光辊的上辊和中辊之间有适当的堆积,这样才能保证板材各处的厚度一致,防止发生缺料现象。

4.PP片材挤出成型时的注意事项

1)PP挤出片材用于食品吸塑包装时要选用专用型号的树脂,如果发现树脂含水量过高,应在90~100℃的烘箱中干燥处理2h。

2)膜片厚度在0.20~1.00mm范围内,极限偏差为±10%,宽度偏差可按宽度控制在±1%范围内

3)成型模唇口的间隙可调,表面粗糙度Ra应不大于0.3μm。

4)过滤网为40目/80目/40目三层,80目的过滤网应放在目数小的过滤网中间,以增加其强度。

5)压光机辊筒的工作面温度可调,辊面上各位置的温度一致,温差控制在±0.5℃范围内。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。